ポリプロピレンの発泡成形

秋元英郎

千葉市美浜区中瀬1-3 幕張テクノガーデンCB棟3F MBP

1. 発泡成形技術とは

発泡体は多孔質体のひとつである。多孔質体とは、細かい孔が多数空いている材料のことを指し、代表的なものに炭やスポンジがあり、孔の内部に物質を蓄える、孔の表面に物質を吸着する、孔のサイズによって通過できる物質・物体を選別する等の機能がある。

発泡体はとくに、泡が発生することによってできた多孔質体のことである。自然界に存在する多孔質体の殆んどが孔が連続しているのに対し、本節で述べるポリプロピレンの発泡体は気泡が独立した形態をとっている。

2.発泡成形の種類

熱可塑性樹脂の成形工程は「溶かす」,「流す」,「固める」の3工程から成る。発泡成形では更に「気泡が発生する」、「気泡が成長する」、「気泡の成長が停止する」という工程が加わる。発泡成形では熱可塑性樹脂に発泡性を付与するために発泡剤が用いられる。発泡成形を大きく分類すると、固相発泡と液相発泡に分けられる。固相発泡は、「溶かす」から「固める」までを先に行い、その後に発泡工程を行う。

一方で、液相発泡は「溶かす」から「固める」に至る工程と同時進行的に気泡の発生から成長の停止までが起こる。固相発泡には、ビーズ発泡,バッチ発泡,プレス発泡,常圧二次発泡が挙げられる。液相発泡としては、射出発泡,押出発泡,発泡ブローが挙げられる。

3. 発泡成形に用いる発泡剤

発泡剤は発泡成形において気泡を形成するためのガスを供給する物質であり、化学発泡剤と物理発泡剤に大別される。また、発泡性マイクロカプセルは物理発泡剤であるが、取り扱いが化学発泡剤に似ている。超臨界流体は物理発泡剤の一つの形態であるが、微細射出発泡成形を理解する上で極めて重要なため、分けて解説する。

3-1 化学発泡剤

化学発泡剤は有機系発泡剤と無期系発泡剤に分類され、それぞれは更に熱分解型と反応型に分類される。有機系の熱分解型発泡剤では、ADCA(アゾジカーボンアミド)、DPT(N,N’-ジニトロペンタメチレンテトラミン)、OBSH(4,4’-オキシビスベンゼンスルホニルヒドラジド)等が良く用いられる。無機系の熱分解型発泡剤には炭酸水素塩、炭酸塩、炭酸水素塩と有機酸塩の組合せなどがある。無機系の反応型はアルミ粉+酸等があるが、発泡成形で用いられるものではない。後述する射出発泡成形では重曹(炭酸水素ナトリウム)系発泡剤が好んで用いられる。

炭酸水素ナトリウムの分解反応(二酸化炭素発生)において、分解物である水の存在が分解速度に影響することがわかっており、分解温度を下げる傾向にあるため、発泡剤を吸湿させないような注意が必要である1)。

化学発泡剤はクエン酸塩や酸化亜鉛と併用することで気泡径を小さくすることが可能である。例えば、有機系であるOBSHにクエン酸塩と酸化亜鉛を併用する例が特許文献に示されている1)。化学発泡剤と高級脂肪酸塩の併用も気泡の結合・合一を防いで気泡を微細化する効果があり、特許文献では重曹,クエン酸塩,タルク(発泡核剤)にステアリン酸リチウムを併用する配合処方が示されている2)。

重曹系、重曹+クエン酸塩系発泡剤は、無味無臭で分解残渣が無毒であるため、食品包装用途向けの押出発泡製品や自動車の内装材用途の射出発泡製品に多く使用されている。分解温度が140~160℃付近であるため、ポリプロピレンの成形温度より50~70℃低く、ちょうど使いやすい。発泡剤そのものは粉末であるが、ポリエチレン等の熱可塑性樹脂に20~40%程度の濃度で混ぜたマスターバッチとして使用されることも多い。

3-2 物理発泡剤

物理発泡は、高圧下で樹脂に液化ガスや超臨界流体を溶解させ、圧力低下あるいは加熱によって溶解度を低下させることによって気泡を生成させる発泡方法である(溶解度は圧力が高いほど、温度が低いほど高くなる)。

液化ガスとして代表的なものにフロンと炭化水素がある。これらは溶融樹脂に対する溶解度が非常に高いため、押出発泡で高発泡倍率を得る目的で使用されている。また、フロンは熱伝導率が低く、気泡壁を透過しにくいため、断熱材用途で多く使用されている。これらの物理発泡剤はオゾン層破壊、地球温暖化、可燃性・毒性の問題もあり、無害な窒素,二酸化炭素への代替が検討されているが、樹脂に対する溶解度が低いため、高倍率の発泡体を得るためのもう一工夫が求められる。

3-3 超臨界流体

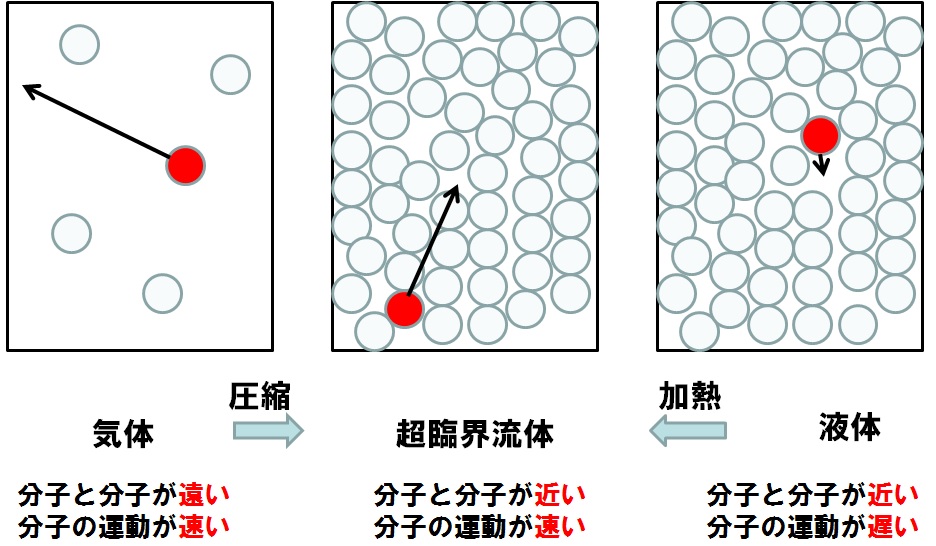

液体の温度を上昇させていくと分子運動が盛んになり、気体の圧力を上昇させると分子間距離が近くなる。高温高圧の条件にすると、分子間距離が近く、分子運動が速い状態にたどり着き、もはや液体と気体の区別がつかなくなる。この液体と気体の両方の性質を併せ持った状態を超臨界状態と呼び、その物体を超臨界流体と呼ぶ(図1)。また、このような状態が得られる温度,圧力をそれぞれ臨界温度(Tc),臨界圧力(Pc)と呼ぶ。ポリマーに溶解した後は、例え圧力・温度ともに上記臨界圧力、臨界温度以上になっても、溶解した発泡剤は超臨界状態とはいわない。

図1 超臨界流体の特徴

発泡成形の発泡剤として用いられる超臨界流体は窒素と二酸化炭素であり臨界温度,臨界圧力は窒素:Tc=126 K(-147.0 ℃),Pc=3.39 MPa,二酸化炭素:Tc=304.2 K(31.1℃),Pc=7.37 MPa である。

超臨界流体を発泡剤として用いる利点の一つは注入量が正確に制御できる点にある。超臨界流体を用いるもうひとつの利点は、圧力が高いことにより大量の発泡剤を溶融樹脂に溶解させることができることである。

超臨界流体は微細発泡を得るための発泡剤としてよく知られている。超臨界二酸化炭素等を高圧下でポリマー材料に導入・飽和溶解し、常圧に編厚することで無数の微細気泡を材料全体に発生させることができる。気泡径はおよそ2μm以下になる3)。

ポリプロピレンに対する溶解度は圧力15MPa、温度200℃の条件において、二酸化炭素は約10%、窒素は約2%である。

3-4 膨張性マイクロカプセル

熱膨張性マイクロカプセルは炭化水素を熱可塑性樹脂のカプセルでくるんだものであり、温度が高くなるとカプセルが軟化するとともに炭化水素が気化して気泡を生じる。カプセルは保管時にガスが抜けないガスバリア性樹脂(例えばポリアクリロニトリル)が用いられる。熱膨張性マイクロカプセルは、カプセルが破裂しない限り成形品の表面にシルバーストリーク,スワールマークが発生せず、良外観が得られるという特長がある。

<関連記事:発泡成形に用いる発泡剤>

4.ポリプロピレン発泡体の用途

4-1 ビーズ発泡ポリプロピレン

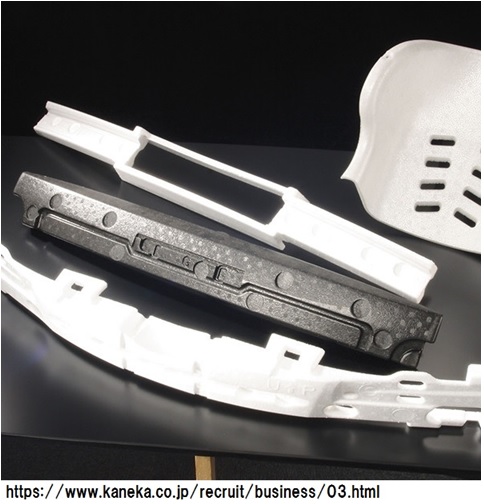

耐熱性と寸法精度に優れ、自動車用バンパーの緩衝材(特に衝突に対する基準が厳しい欧州向け)や家電品・精密機器の緩衝包装材、自動車のサンバイザー部品などにも用いられている。製品例としてはカネカのエペラン-PPがある(図2)。

図2 ビーズ発泡ポリプロピレンの製品例(㈱カネカHPより引用)

4-2 架橋発泡ポリプロピレンシート

電子線で架橋した発泡ポリプロピレンシートは自動車内装用表皮材と積層されてクッション層として用いられる。発泡倍率は15~30倍の独立気泡の発泡体であり、製品例としては積水化学のソフトロンSPがある(図3)。

図3 架橋押出発泡PPの製品例(積水化学工業㈱HPより引用)

4-3 非架橋発泡ポリプロピレン

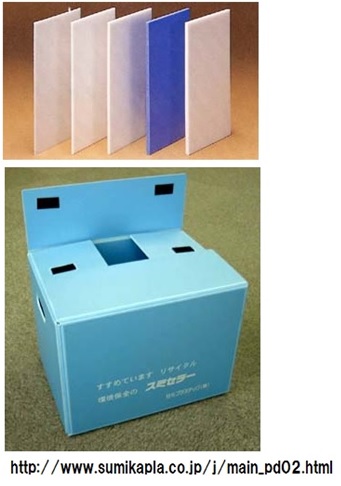

厚みが概ね1.0~5mmで発泡倍率が1.3~5倍程度の独立気泡の剛性があるポリプロピレンシートであり、梱包資材等に用いられている。製品例としては住化プラステックのスミセラーがある(図4)。

図4 非架橋押出発泡PPの製品例(住化プラステック㈱HPより引用)

4-4 発泡ブローポリプロピレン

ブロー成形において発泡させた製品も実用化されている。図5にはキョーラクの自動車用ダクトの例を示した。発泡体の軽量化効果と断熱性が活かされている。

図5 発泡ブロー成形品(PP+PE)の製品例(キョーラク㈱HPより引用)

4-5 射出発泡ポリプロピレン

射出発泡成形によるポリプロピレン発泡体は自動車部品の軽量化のために多く用いられるようになってきた。特に板厚方向に金型キャビティを拡大する「コアバック」法を併用して軽量化と剛性を両立させている。図6には河西工業のドアトリムの例を示した。

図6 射出発泡成形によるドアトリム(河西工業㈱HPより引用)

5.微細射出発泡成形

5-1 微細発泡成形技術の概要

微細発泡成形技術(MuCell)はMIT産学協同高分子成形加工プログラム(1973年発足)から生まれた技術である。このプログラムの中で、材料の物性を維持し、部品形状を変えることなく材料を節約する技術を開発したいという動機からスタートしている。1980年代にMITで基本技術(基礎研究と応用開発研究)が確立し、1993年からライセンス事業としてTREXEL社に引き継がれ、MuCellという名称で技術ライセンスされている(MuCellはTrexel Inc.の登録商標である)。

開発当初は大幅な軽量化が可能といううたい文句であったが、近年では軽量化よりも寸法安定性、ソリ・ヒケ防止が主な目的として広く採用されている。最近になって、製品設計から見直すことで25%以上の軽量化の例も見られている。

微細発泡(マイクロセルラー)は、発泡セル径がおよそ100μm以下で、気泡密度が108個/cm3以上である発泡体であり、それを得る成形方法が微細発泡成形である。

5-2 微細射出発泡成形のプロセス

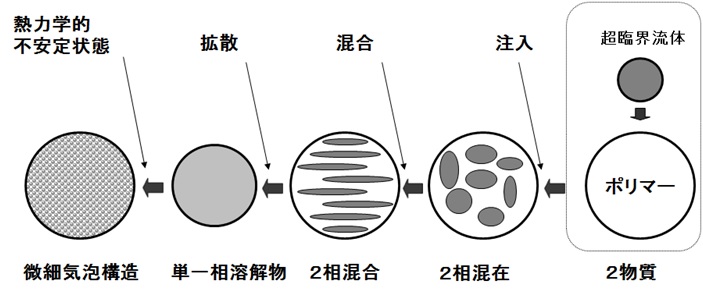

図7は微細射出発泡成形のプロセス概念図である。まず超臨界流体を溶融した樹脂に混ぜる。混合が進むと完全な溶解に到達(単一相溶解物)する。ここで高圧を維持していると単一相は維持されるが、急に減圧すると、発泡剤は過飽和となり、気泡を生じる。樹脂を冷却固化させると気泡の成長は停止する。重要なことは、単一相溶解物を形成することと、急激な減圧を行うことである4)。

図7 微細射出発泡成形のプロセス

5-3 微細射出発泡成形の利点

微細射出発泡成形の利点は次の2つから派生する。1つ目は樹脂に超臨界流体が溶解することによる可塑化効果、すなわち樹脂の粘度が下がることである。2つ目は気泡の拡大が充填を助けることである。MuCellプロセスの代表的な産業上の利点は、①軽量化、②薄肉化、③ソリ・ヒケ解消、④寸法精度向上、⑤型締力低減、⑥成形サイクル短縮等である。図8にタルク入りポリプロピレンの微細射出発泡成形によるインパネの写真を示す。部品が大きいために1台当たり数百グラムの軽量化効果が期待できる。

図8 微細射出発泡成形によるタルク入りポリプロピレンのインパネ

(名古屋プラスチック工業展2015 トレクセル・ジャパンブースの展示より)

6.コアバック発泡

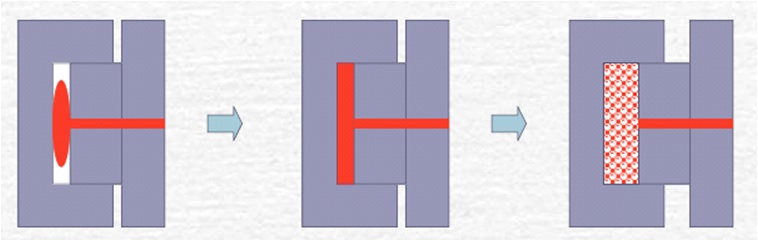

コアバック法はキャビティ容積が可変である金型を用いる。図9に示すように、発泡性溶融樹脂を充填する際にはキャビティ容積を小さくしておき、充填後にキャビティ容積を拡大することで積極的に気泡発生,拡大を促進させる成形方法である。

図9 コアバック発泡における金型動作と発泡の様子

コアバック発泡の利点は剛性を維持して軽量化が可能になる点にある。コアバック発泡法による成形品は表層に気泡が存在しない層(ソリッドスキン)と板厚中央部に気泡を多く含む層から成り立っている。気泡が実質的に独立気泡であると単位面積当たりの重量が同じであっても板厚が厚くなる分剛性が増す。重量が軽くても板厚の効果により剛性を維持して軽量化が可能になる。

7.発泡用ポリプロピレン

ここでは特に発泡成形に適した材料開発について特許情報を元に紹介する。あくまで例の紹介であり、網羅していないこと及び権利関係を考慮していないことをご了解いただきたい。ポリプロピレンは結晶性樹脂であり、結晶部分には気泡は発生しない。また、結晶の凝固点を挟んで溶融粘度が大きく変化するために気泡の制御が非常に難しい材料である。ポリプロピレンを発泡成形に適応させるためには結晶化特性の調整と溶融粘弾性特性の調整が必要になってくる。

7-1 射出発泡用ポリプロピレン

住友化学による出願5)によれば、ポリプロピレンにソルビトール系化合物を少量添加することで平均気泡径が小さく、気泡径分布が狭くなることが記されている。ソルビトール系化合物はポリプロピレンの結晶を微細化させて透明性を高めるために用いられることが多く、透明核剤として知られている。このような透明核剤による微細な結晶の発生・成長は気泡の拡大・合一を抑制する効果を持つものと考えられる。

日本ポリプロによる出願6)によれば、メルトフローレートが150g/10min以上の高流動のホモポリプロピレンと極限粘度[η]が5.3~10 dl/gのエチレン・プロピレン共重合体ゴムから成る耐衝撃性ポリプロピレンは表面外観(シルバーストリークの状態)、面張り、発泡倍率、気泡形態が良くなると記されている。高分子量のゴム成分が系を高粘度化して気泡の破裂や合一を抑制しているものと考えられる。

カネカによる出願7)によれば、溶融張力が小さいPPと溶融張力が大きい改質PPのブレンドが有効であると記されている。ここで改質PPの製造法としてはホモPPを過酸化物存在下でイソプレンによる架橋を行っている。高流動性と泡持ち性を両立させることで、コアバック法による高倍率を可能にしていると考えられる。

日本ポリプロによる別の出願8)によると、メタロセン触媒を用いた特定のプロピレン-エチレン共重合体を用いるとウェルドラインが目立たず、微細形状の転写性に優れるという特長が記載されている。これは結晶化速度を遅くしているためであり、射出発泡成形においてしばしば問題となるスワールマークを目立たせなくする効果も併せ持つ。

7-2 押出発泡用ポリプロピレン

押出発泡に適するポリプロピレンの開発は2000年前後に盛んに行われていた。発泡シートの押出時における気泡の合一を抑制するには歪み硬化性の付与が不可欠であり、各社各様のアプローチが行われた。

グランドポリマーの出願9)によれば、極限粘度[η]が8~13 dl/gの高分子量ポリプロピレンを15~50重量%含み、分子量分布が広い(分子量分布Mw/Mnが6 ~20、かつMz/Mwが3.5以上)ものが良好な押出発泡シートを与えると記されている。

チッソの出願10)によれば、超高分子量ポリエチレンがポリプロピレン中に微分散したものを用いると微細な気泡で高倍率のポリプロピレン発泡シートが得られると記されている。超高分子量ポリエチレンを微粒子状に重合した後に引続きプロピレンの重合が行われることで得られ、超高分子量ポリエチレンを後から添加しても発泡特性は得られない。

その他にも放射線や過酸化物によってポリプロピレンを架橋して歪み硬化性を発揮させた銘柄が多く市場に投入された。しかしながら、ポリプロピレンメーカーの経営統合や製造プラントのスクラップ・アンド・ビルドによる大型化によって、特殊銘柄である発泡用ポリプロピレンは廃番になっていった。 その中で、近年日本ポリプロによって新たな発泡用ポリプロピレンが開発され、WAYMAXとして市場投入され11)、市場が再活性化しつつある。

8.おわりに

本報ではポリプロピレンの発泡成形における一部の例を紹介した。特に特許に関しては網羅していないのでご注意いただきたい。

参考文献

1) 特開2000-264993

2) 特開2004-323726

3) Sung W. Cha, Nam P. Suh, Daniel F. Baldwin, Chul B. Park, US Patent 5158986 (1992)

4) 米国特許公報 5866053

5) 特開2004-269769

6) 特開2010-150509

7) 特開2010-106093

8) 特開2013-59896

9) 特許公報 再表99/007752

10) 特許公報 再表97/020869

11) 日本ポリプロ プレスリリース (2015年4月10日)