射出発泡成形入門

秋元技術士事務所 秋元英郎

〒261-0023 千葉市美浜区中瀬1-3 幕張テクノガーデンCB棟3F MBP

1.射出発泡成形技術とは

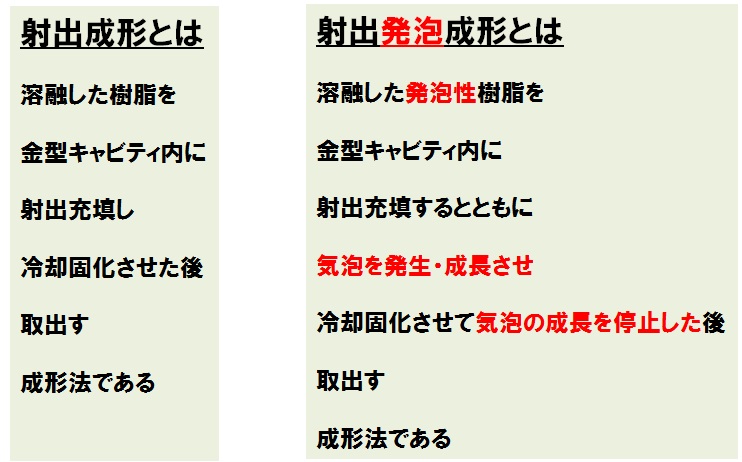

射出発泡成形とは射出成形のプロセスにおいて発泡性を持った溶融樹脂を金型内に射出充填することによって気泡構造を持った成形体を得る成形技術である(図1)。発泡性の付与は後述する発泡剤による。成形用樹脂に発泡性を付与することと射出成形機を発泡成形用にモディファイすることが必要になる。

図1 射出成形と射出発泡成形の共通点と相違点

<関連記事:発泡成形に用いる発泡剤>

2.射出発泡成形における発泡剤供給方法と設備構造

成形用樹脂に発泡性を付与する方法には大きく分けて2つの方法がある。1つは、発泡剤を含んだ樹脂を原料として用いる方法、1つは成形機の中で樹脂と発泡剤を混ぜる方法である。発泡剤を含んだ樹脂には物理発泡剤が含浸された樹脂である場合と、樹脂と発泡剤(化学発泡剤やマイクロカプセル)が混合された場合がある。これらのケースでは、通常の射出成形機がそのまま使用できる。成形機の中で樹脂と発泡剤を混ぜる方法は特に不活性ガスを発泡剤として用いるときに使用され、射出成形機に発泡剤を注入するための機構を持った専用の射出成形機が必要になる。

2.1 発泡剤を含浸した樹脂を用いた射出発泡成形

公開特許公報特開2006-328319によると、耐圧容器中で30℃以下かつ6.5MPa以下の条件で熱可塑性樹脂ペレットに二酸化炭素を含浸(0.2~2.9%)含浸させ、容器から取出した熱可塑性樹脂ペレットを速やかに既存の射出成形機に投入して成形することで発泡成形品が得られることが記載されている1)。二酸化炭素の含浸にはおよそ1日要し、溶解量は重量増加分の測定から求める。PC、PPを用いて成形した例では、気泡径が30~200μmで重量低減率が15~18%の発泡成形品が得られている。二酸化炭素は非晶領域のみに溶解するので、半結晶性あるいは非結晶性の樹脂に適用可能な方法である。

2.2 発泡剤と樹脂をともに投入して行う射出発泡成形

発泡剤として化学発泡剤やマイクロカプセルを用いる方法では、成形材料である熱可塑性樹脂と発泡剤をドライブレンドで成形機に投入することで、成形機内部で樹脂と発泡剤が混合されて発泡成形品が得られる方法である。このプロセスは特殊な設備が不要であり通常の射出成形機がそのまま使用できるため、簡単に発泡成形をテストするには向いている。一方で発泡剤の材料コストは無視できないレベルである。

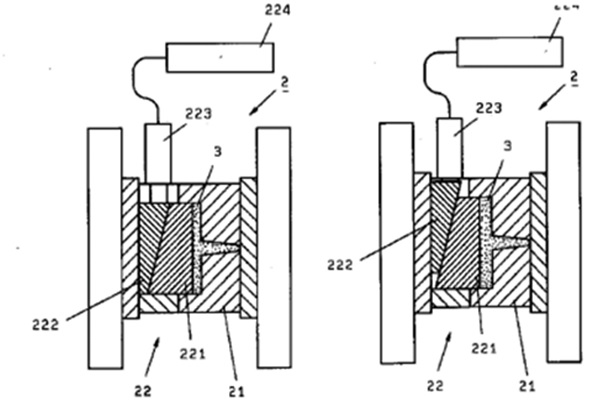

2.3 不活性ガスを発泡剤として用いる射出発泡成形

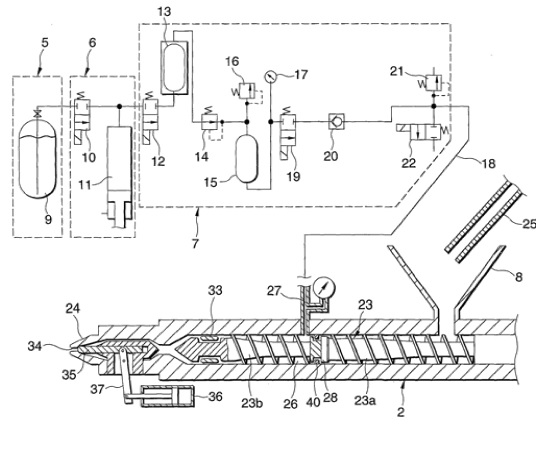

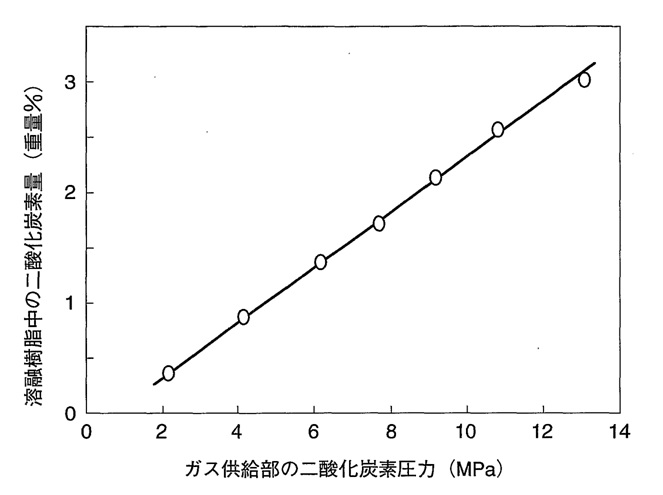

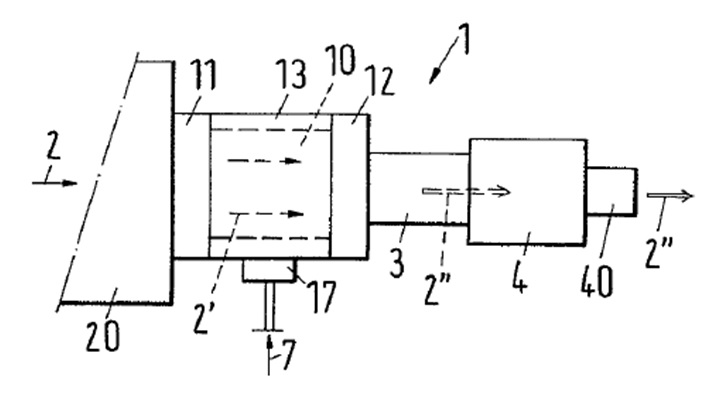

窒素や二酸化炭素のような加熱溶融した樹脂に対して安定なガスを発泡剤として成形機に注入し、発泡成形を行う方法がある。図2は発泡が目的ではなく、二酸化炭素を溶解させることによる流動性向上を利用した成形技術に関する出願の中に記載されたシステムの図であるが、ガスの溶解方法は発泡成形と共通の考え方である2)。すなわち、二酸化炭素等のガスボンベから供給されたガスを減圧弁によって所定の圧力に調整し、二段圧縮構造のスクリューを備えた射出成形機にガスを供給し、溶融樹脂にガスを溶解させる。ガス供給部分ではスクリューの溝が深くなっており、ガスが供給できる構造になっている。図3は図2と同じ出願の中に記載されたガス供給部における二酸化炭素の圧力とHIPSに対する二酸化炭素の溶解量の関係を示したものである。この方式ではガス供給部の圧力と溶解量はほぼ比例関係にある。

図2 WO2001091987A に記載の二酸化炭素溶解の仕組み

図中の5は二酸化炭素ボンベ、14は減圧弁、15はメインタンク、27はガス供給部である

図3 WO2001091987A に記載されているガス供給部における二酸化炭素の圧力と溶解樹脂(HIPS)中の二酸化炭素量の関係

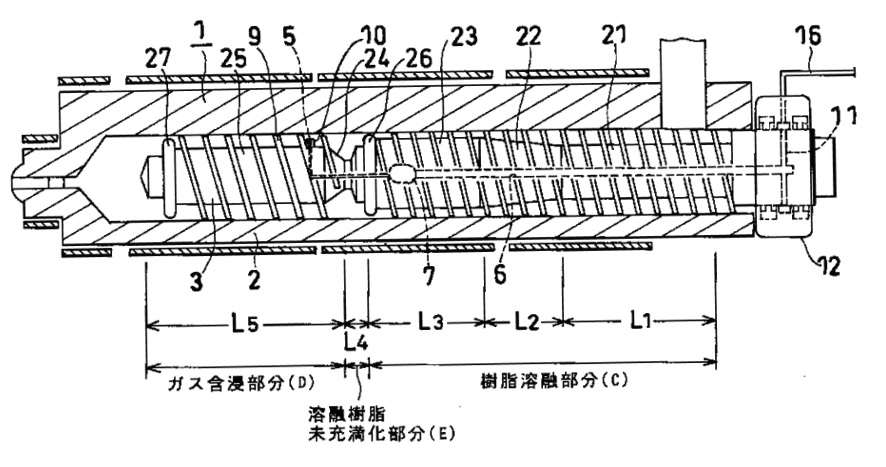

図4は特開2002-205319に記載された、スクリュー内を通ってガスを供給する仕組みである。スクリューは図2と同様に二段圧縮構造になっている。この方式の特徴はガス導入の経路がスクリューの中を通ることで、常に同じスクリュー溝深さの位置からガスが供給される(図2の方式では計量によってスクリューが後退するとガス供給部の溝深さが変化する)。一方で回転するスクリュー内部を通って高圧のガスを供給するため、精度高いロータリージョイントが必要になる。

図4 特開2002-205319 に記載されている二酸化炭素溶解の仕組み

16がガス導入管、11がガス導入路、12がシールボックス、5がガス供給口である

図5は特開2006-306098に記載されている発泡剤(例えば二酸化炭素)の溶解方法である。射出成形機のバレルとノズルの間に多孔質金属からなる発泡剤の浸潤部を設けて発泡剤と溶融樹脂を接触させることで、溶融樹脂内部に発泡剤を拡散させる方法である。必要に応じてスタティックミキサーを組み込むことも可能である。射出成形機のスクリュー・バレルは既存のものを使用することが可能である。

図5 特開2006-306098 に記載されている射出成形機の先端に付加して、多孔質金属を介して発泡剤と溶融樹脂を接触させる方法

7が発泡剤流路、10が多孔質金属からなる浸潤部、2が溶融樹脂であり2“は発泡剤が溶解した溶融樹脂、4はスタティックミキサーである

2.4 超臨界流体を発泡剤として用いる微細射出発泡成形

微細発泡成形技術はMIT産学協同高分子成形加工プログラム(1973年発足)から生まれた技術である。このプログラムは、材料の物性を維持し、部品形状を変えることなく材料を節約する技術を開発したいという動機からスタートしている。1980年代にMITで基本技術(基礎研究と応用開発研究)が確立し、1993年からライセンス事業としてTrexel Inc.に引き継がれ、MuCellⓇという名称で技術ライセンスされている(MuCellはTrexel Inc.の登録商標である)。微細発泡(マイクロセルラー)は、発泡セル径がおよそ100μm以下で、気泡密度が108個/cm3以上である発泡体であり、それを得る成形方法が微細発泡成形である。

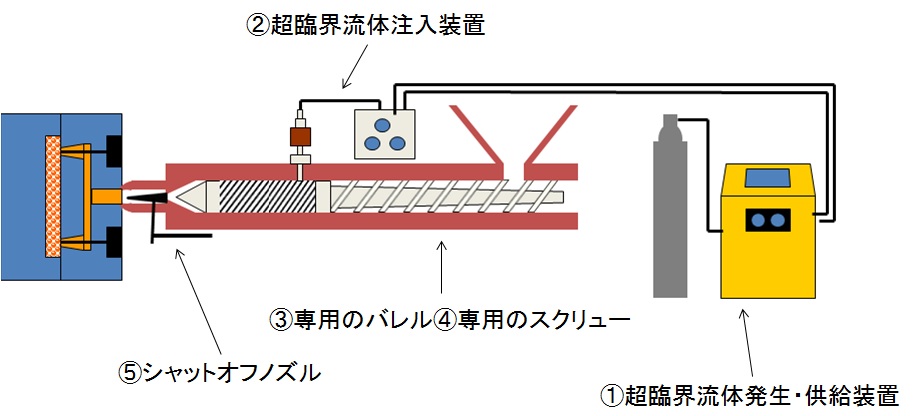

設備的には、超臨界流体の発生・供給装置、超臨界流体の注入装置、専用のバレルとスクリュー、シャットオフノズルが必要になる(図6)。

図6. 微細射出発泡成形の設備概要

開発当初は大幅な軽量化が可能といううたい文句であったが、近年では軽量化よりも寸法安定性、ソリ・ヒケ防止が主な目的として広く採用されている。また、最近になって、製品設計から見直すことで25%以上軽量化された例も見られている。

3. 射出発泡成形のショートショット法とフルショット法

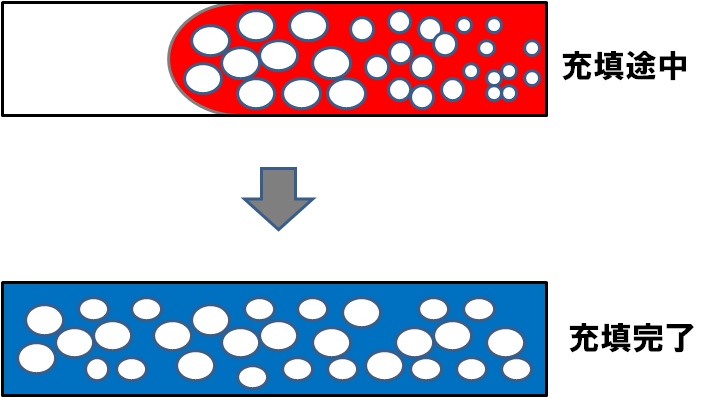

射出発泡成形にはショートショット法とフルショット法がある。ショートショット法は金型キャビティ容積よりも少ない容量の樹脂を射出し、気泡の拡大の力を使いながら充填が進む成形方法である。図7にはショートショット法の充填イメージを図5に示した。射出成形機から射出されて金型のキャビティに流れ込んだ溶融樹脂はゲートを通過した後に圧力解放されて気泡が生じる。気泡の拡大分が金型キャビティ容積に不足する分を補ってキャビティを完全充填させる。ショートショット法で得られる軽量化の効果は製品形状・金型形状に依存するが、概ね10%程度である。

図7 ショートショット法のイメージ図

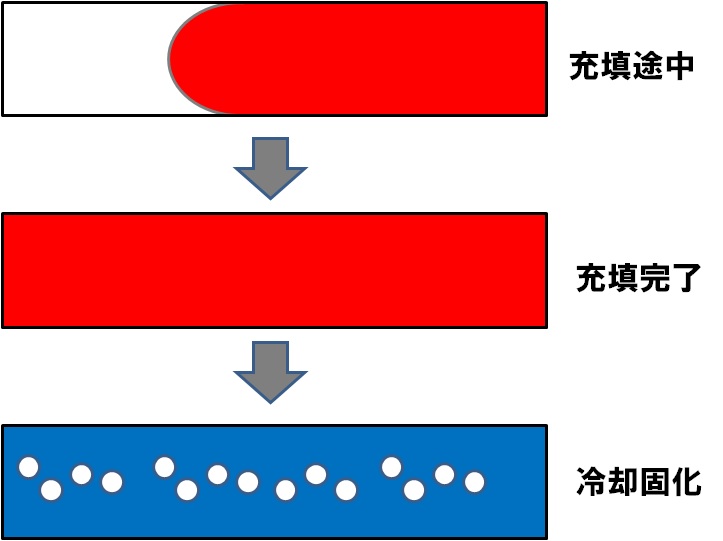

フルショット法は、金型キャビティ容積と等しい体積の溶融樹脂を金型キャビティ内に充填し、固化収縮分を気泡の発生・拡大で補う考え方の発泡成形方法である5,6)。イメージ図を図8に示した。特に厚肉製品(例えば事務机の肘掛)におけるヒケ防止で用いられる手法であり発泡剤の添加量は少量にして表面にスワールマーク(シルバーストリーク)が発生しない条件で成形を行う。フルショット法では軽量化の効果が小さく3~5%程度である。

図8 フルショット法のイメージ図

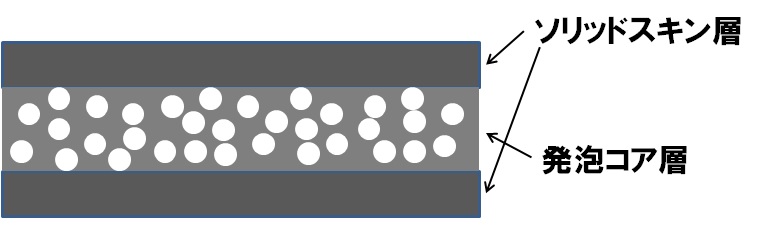

4 ストラクチュアルフォーム

ストラクチュアルフォームは古くから使われている構造部材用発泡成形品である。一般的に射出発泡による成形品は金型に接触した部分に気泡が存在しないソリッドスキン層を形成し、ソリッドスキンに挟まれる形で発泡コア層を形成する。図9にはストラクチュアルフォームの断面のモデル図を示した。

図9 ストラクチュアルフォームの断面構造

射出発泡成形において、金型内の樹脂流動は前述のように気泡の拡大に助けられるため、金型内圧力がそれほど高くならず、型締力が小さくて済む。ストラクチュアルフォームの設計上の利点は、ソリッド成形品よりも軽い、大型製品に対応可能、厚肉製品も可能、金型コストが安価、ヒケが目立たない等の点である。ソリッドに比べた製品の利点としては、剛性と重量のバランスが良い、製品のひずみが小さい、断熱性に優れる、遮音性に優れる、電気絶縁性に優れる等が挙げられる。

ストラクチュアルフォームの欠点は製品表面に気泡に由来する流れ模様(スワールマーク)が生じる点であるが、充填時に金型内をガスで加圧しておく(ガスカウンタープレッシャー)ことでスワールマークを解消することも行われている。

5 コアバック法による高発泡倍率化

コアバック法はムービングキャビティ法とも呼ばれ、キャビティ容積が可変である金型を用いる。発泡性溶融樹脂を充填する際にはキャビティ容積を小さくしておき、充填後にキャビティ容積を拡大することで積極的に気泡発生,拡大を促進させる成形方法である。

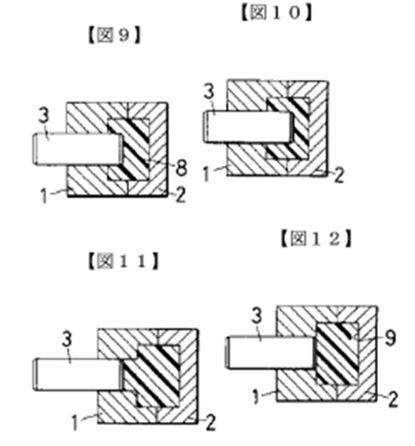

5.1 コアバック法の金型

キャビティ容積を変化させる方法には金型に付属するスライドコアの動作によるものと可動プラテンの動作によるものがある。図10,11に金型のスライドコアの動作を利用してキャビティ容積拡大を行う例として特許公報の図を示す7,8)。球のように平行部分を持たない形状を成形する場合には図10の方式が用いられる。

図10 金型のスライドコアの動作を利用した発泡成形の例(1)

参考文献7記載の発泡方法であり、【図9】から【図12】の順に動かす

図11 金型のスライドコアの動作を利用した発泡成形の例(2)

参考文献8記載の発泡方法であり、クサビの動作でキャビティ容積を拡大させる

図12には可動プラテンの動作によってキャビティ容積拡大を行う例を示す。コアバック発泡の工程では、キャビティ容積を拡大する前に一度完全充填の状態を経る必要がある。この完全充填の状態を得るためには圧縮の手法が用いられる9)。図10の例ではスライドコアを移動させ、キャビティ内にほとんど気泡が無い状態を形成する。図11の例では充填圧力によって可動型が後退しながら完全充填状態が維持されている。

図12 可動プラテンの動作による発泡の例

参考文献9記載の発泡成形法であり、上型を浮上させることでキャビティを拡大する

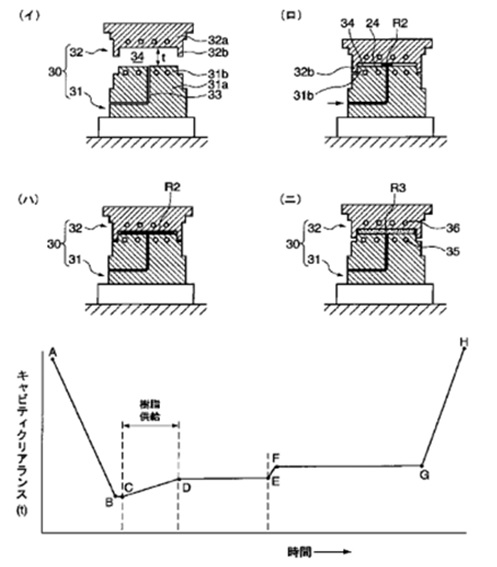

5.2 コアバック法の気泡制御

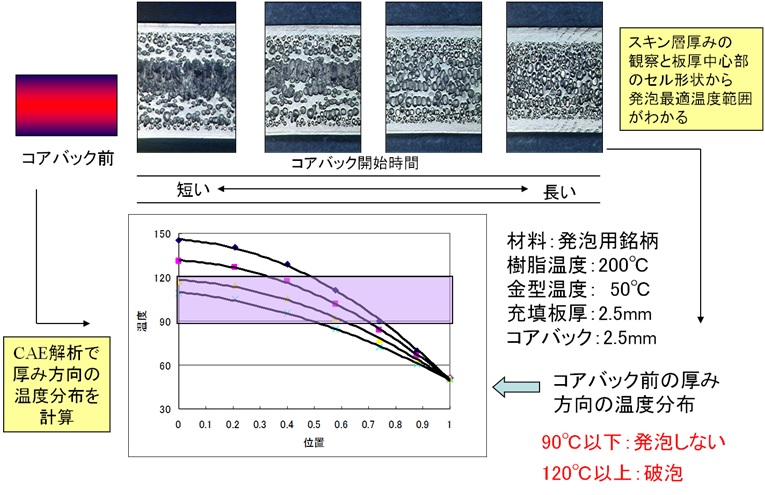

コアバック発泡では、コアバックを開始する時点における溶融樹脂の状態が重要になる。金型キャビティに充填された溶融樹脂は金型面に接触した部分から冷却が始まる。金型に接触した部分の樹脂温度は金型温度に等しいと考えてよいが、板厚中心部の樹脂温度は高いままである。金型キャビティ内に充填された溶融樹脂は金型によって冷却され、ソリッドスキン層を形成する。ソリッドスキン層が薄いと製品を取り出した際に外観が良くないため、ソリッドスキン層をある程度発達させるための冷却時間をとることが有効である10)。図13にはコアバック開始タイミングを変えて成形したサンプルの断面と、コアバック開始時点における板厚断面方向の温度分布(計算値)を示した。図13の例ではコアバック開始時点で温度が90℃よりも低いと発泡せず、120℃より高いと連続気泡になっている。この90℃および120℃という値は材料の特性や発泡剤によるガス圧に依存する11)。

均一で高倍率のコアバック発泡成形を行うには、厚み方向のより大きい割合を発泡のウィンドウ(上記の例では90℃~120℃)内に収めるたのの金型温度設定と一次冷却時間(コアバック遅延時間)を最適化する方法と、材料を最適化する方法が考えられる。

材料で最適化する場合、材料の溶融粘性を高めてウィンドウを高温側に広げる手法と、結晶化を遅らせてウィンドウを低温側に広げる手法があり、ポリアミドやポリプロピレンで検討されている。

コアバックの速度が速い方が良いか遅い方が良いかは、コアバック前のキャビティ内の状態に依存する。コアバック前のキャビティ内に気泡が存在しない場合、高速でコアバック(急減圧)して気泡を生成させる方が良いが、コアバック前に気泡が存在する場合にはむしろ低速でコアバックする方が、破泡しにくく均一な気泡構造が得られる。

5.3 コアバック発泡による軽量化

コアバック発泡ではキャビティ容積を拡大した分を気泡の拡大で補うため、コアバックによって厚みを増しても重量は増えない。コアバック発泡の利点は剛性を維持して軽量化が可能になる点にある。コアバック発泡法による成形品は表層に気泡が存在しない層(ソリッドスキン)と板厚中央部に気泡を多く含む層から成り立っている。気泡が実質的に独立気泡であると単位面積当たりの重量が同じであっても板厚が厚くなる分剛性が増す。製品の剛性は厚みの三乗に比例して増すため、重量が軽くても板厚の効果により剛性を維持して軽量化が可能になる。コアバック発泡は平板に近い形状の製品に適しており、自動車のドアトリム等の軽量化に活用されている。

参考文献

1) 特開2006-328319

2) WO2001091987A

3) 特開2002-205319

4) 特開2006-306098

5) 特開平6-100722

6) 特開2004-300260

7) 特開平8-90620

8) 特開2002-137246

9) 特開2002-178351

10) 特開平8-300391

11) 秋元英郎,成形加工,21(11),654-654(2009)