初学者のための真空成形、熱成形、シートフォーミング概論

伊神秀生

日本ビジネスロジスティクス株式会社

1.真空成形、熱成形、シートフォーミングの技術概論

1.1 真空成形、熱成形、シートフォーミングの概念構造

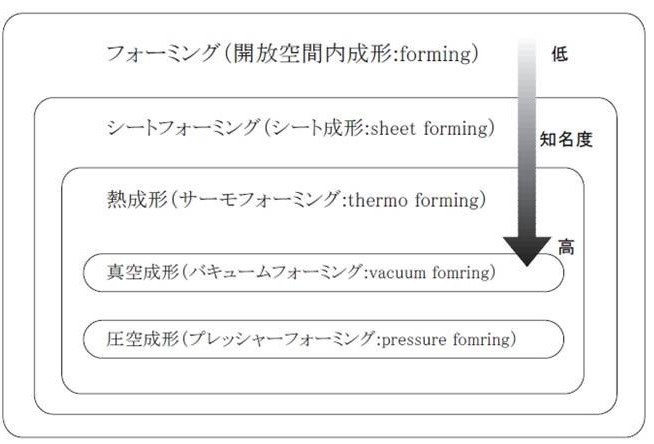

真空成形(バキュームフォーミング)は熱成形(サーモフォーミング)のカテゴリーに含まれ、この熱成形はシートフォーミング(シート成形)のカテゴリーに含まれる。さらに、シートフォーミングは、フォーミング(開放空間内成形)のカテゴリーに含まれる。このように概念構造は図1である。日本では真空成形の名称は広く知られ、シートフォーミング技術の総称として使われることがある。比較的知名度のある技術の圧空成形(プレッシャーフォーミング)は、概念構造的に真空成形と同列で熱成形のカテゴリーに含まれる。このように、シートフォーミングの技術を体系化すれば、必然的に真空成形や熱成形なども包含され整理ができる。シートフォーミングの体系を基にそれぞれの技術特徴を把握することは、実用品開発と技術発展にとって重要である。

図1.シート成形の基本概念

1.2 フォーミングの基本原理

真空成形・熱成形・シートフォーミングは“シート状の素材”を変形させて、平たく薄い製品を作る方法である。“シート状の素材”とは、幅方向と長手方向に比較して厚みが極めて薄いものをいう。この平らな素材(以下、シート)を変形させるために、何らかの力(以下、作用力)をシートに加えることが基本原理となる。したがって、構成に不可欠なものは、“シート”と“作用力”の二つである。

“成形”は広義的に形を作ることであるが、大きく2つに分類される。真空成形・熱成形・シートフォーミングは、“フォーミング(forming)”の類に入る。国内有数の辞典にある“成形”の用語解説は次である。

「成形forming 1.二次成形 板,棒,管などの一次成形品を軟化点以上に加熱して所要の形に変える方法の総称,後成形,熱成形(真空成形,圧縮成形)などがある.成形材料または液状樹脂を用いる一次成形,注型,押出などとは異なる.」(小川伸:英和プラスチック工業辞典、工業調査会)

米国のASTMには“フォーミング(forming)”についての用語解説がある。文中のchangeは原文のままとした。

「forming,n – a process in which the shape of plastic pieces such as sheets, rods, or tubes is change to a desired configuration. DISCUSSION – The use of the term “forming” in plastic technology does not include such operations as molding, casting, or extrusion, in which shapes or pieces are made from molding materials or liquids. (1982)」(ASTM D883-11 Standard Terminology Relating to Plastics)

これは1960年出版の『PLASTICS ENGINEERING HANDBOOK of The Society of the Plastics Industry, Inc. THIRD EDITION』のx|i頁の学術用語解説にほぼ等しい。解説は次であるが、原文との相違箇所があり、詳細については、拙著『真空成形・熱成形・シートフォーミング -技術マニュアル-』(クリエイト日報刊)を参照のこと。

「forming,n – A process in which the shape of plastic pieces such as sheets, rods, or tubes is changed to a desired configuration. The use of the term forming in plastic technology does not include such operations as molding, casting, or extrusion, in which shapes or articles are made from molding materials or liquids.(1960)」

JISはASTMに準じて以下のように解説している。

「forming 成形;フォーミング シート,棒又はチューブのような個々のプラスチック部材の形状を所望の形態に変化させる工程。」(JIS K 6900 プラスチック)

この成形法を使う時は、目的とする形状がある。この形状を得るために、多くの場合にシートとは異なる材質によって形状の元となる器具(以下、型)を準備する。シート表裏の片側に型を配置し、その反対側から作用力を与えてシートを型に押し付け、その型の形を写す方法(以下、転写)を行う。“転写”が完了した後は、作用力を停止し型とシートを分離する。シートから必要な部分を切り離して成形のプロセスは終了する。

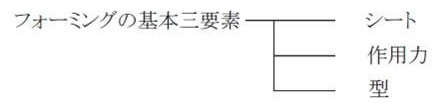

この基本原理は、真空成形・熱成形・シートフォーミングのいずれも同じであり、基本となる三要素は図2に示すように“シート”、“作用力”、“型”である。なお、真空成形と熱成形はプラスチック製のシートを使うが、シートフォーミングではシートの材質は問わない。このため、シートフォーミングにおいて、シートをプラスチック製シートに限定する場合は“プラスチックシートフォーミング(plastic sheet forming)”と称し、金属製のシートに限定する場合は、“シートメタルフォーミング(sheet metal forming)”と称する。

図2.真空成形・熱成形・シートフォーミングの基本要素

1.3 フォーミングの本質

真空成形・熱成形・シートフォーミングは、いずれも“開放空間内”の成形であり、本質として“自由度(degree of freedom)”を有する。自由度とはシートが成形時の作用力とその物理的な“強制”から逃れる度合いである。

開放空間内の成形を表す用語が“フォーミング(forming)”である。真空成形の元となった単語は“vacuum forming”、熱成形は“thermo forming”であり、フォーミングの類であることが分かる。成形プロセスが開放空間内で行われるフォーミングは、気温や湿度等の外的要因から直接強い影響を受ける。このため、成形のコントロールや成形品の品質を一定に保つことが難しい。さらに、シートという二次元的形状を三次元の立体にする方法は複雑な物理的変化が伴い、現象の把握をより一層困難なものにする。

“型”を用いる場合、型の三次元的形状の“強制転写”が重要になる。シートと作用力の特性によっていくらか状況は異なるが、概してフォーミングの転写性は低い。この“劣転写性”という本質は経験によって知られてきたが、経験を重ねても転写性をコントロールすることは難しく思うように効果が上がらない。それに比べて肉厚を均一にする技術的取り組みは早い段階で効果が上がることから、転写性向上よりも肉厚均一化という合理的な道が選択されてきた。

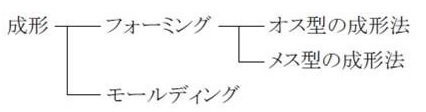

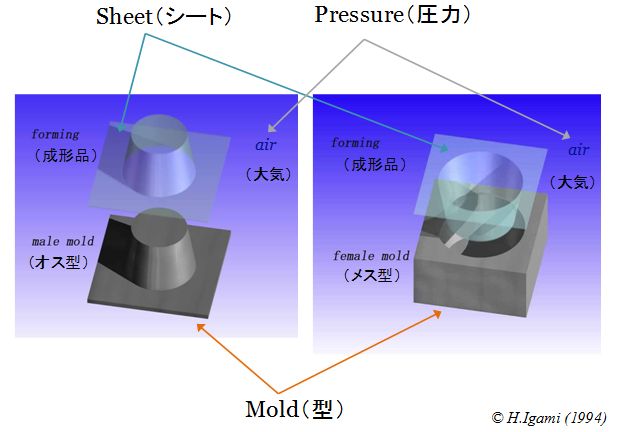

“シート”を用いる成形品は肉厚の薄さから表裏の形状が見た目に同じになる。厳密には形状の寸法や丸みだけでなく表面状態も異なっている。シートを立体にした場合に、盛り上がった形状は凸としてその型を“オス型(male mold)”と呼び、逆にくぼんだ形状は凹としてその型を“メス型(female mold)”と呼ぶ(図3、図4)。オス型はシートの盛り上がった内部に位置していたもので、メス型はシートの盛り上がった外部に位置していた。つまり、凹形状はメス型のへこんだ部分にシートが入り込んで出来上がる。

このように“フォーミング”を大別すると“オス型の成形法”と“メス型の成形法”の二つとなる。なお、型の形状によってはオス型とメス型の判別ができないものもある。この場合は特に区別しない。

図3. 型による成形の分類

図4. オス型による成形とメス型による成形

<広告>

1.4 フォーミングの特徴

モールディングと比較したシートフォーミングの特徴を下記に示す。

長所:

①大面積の成形が可能である。

②成形が視認できる。

③型が片面だけでも成形できる。

④長尺の成形が可能である。

短所:

①初めにシートを製造する必要がある。

②トリミングは別工程である。

③コーナーに丸みが付く。

④厚みのコントロールはできない。

1.5 フォーミングとモールディングの相違

“開放空間内”の成形である“フォーミング(forming)”に対して“密閉空間内”の成形は“モールディング(molding)”であり、その本質が異なる。

モールディングは密閉空間内で行われる成形であるため、シートの自由度はゼロに等しく型の転写効率が良い(転写性が高い)。空間の中に置けば三次元的な立体強制転写といえる。射出成形(injection molding)などが早い時期から高精度化を目指すことができたのも、この転写性の高さがあったからである。そして型の加工技術の発達により精度は飛躍的に向上した。

フォーミングに関係する産業は経験がものをいう世界であり、アカデミックな世界からは離れていた。現在も他の分野の技術者には、フォーミングの成形品は精度が無く工業部品に適さないと思われている。総じて成形品が精度を持たないのかについて考察されることは少なかった。真空成形の製品に図面が用いられ始めたのは、低価格のCADが普及し始めた20数年前からである。一方、モールディングでは、早い段階から図面化がおこなわれ工業部品への応用が進んだ。以下にフォーミングとモールディングの例を挙げる。

①フォーミング(forming)=開放空間内成形(disclose space processing)

プラスチックフォーミング(plastic forming):シートフォーミング(sheet forming:シート成形)、圧延成形(calendering)、押出(extrusion) など

②モールディング(molding)=密閉空間内成形(enclosed space processing)

プラスチックモールディング(plastic molding):射出成形(injection molding)、ブロー成形(blow molding)、圧縮成型(compression molding)、トランスファー成形(transfer molding) など

1.6 成形法の用語構成

用語構成は次のようになる。

①成形材に焦点を置いた用語

material (n.)〔←成形材〕+ forming(molding)=sheet forming

例)pellet molding、parison molding、syrup molding、pulp molding

②成形法に焦点を置いた用語

application (n.)〔←成形材への作用〕+ forming(molding)=vacuum forming、 pressure forming、 thermo forming

例)injection molding、extrusion molding、blow molding、cast molding

①の用語は少なく、②の構成が多い。なお、海外の文献ではmoldingがmouldingとなっているものがあるが、これは英国の用法である。

1.7 成形法の加工属性

加工属性は次の二点である。

①真空成形・熱成形・シートフォーミングの加工属性

a) processing(一次成形):sheeting、calendering、extrusion、press

b) fabricating(二次成形):sheet forming

②原料加工工程からの加工属性

a) first stage processing(一次加工):mixing(原料の混合)、kneading(混練)、granulation(粒状化)、pelletizing(ペレット化)

b) second stage processing(二次加工):sheeting、calendering、extrusion、press

c) third stage processing(三次加工):sheet forming

1.8 熱形式による分類

温度領域による成形区分は高分子化学の分野で新しい概念が提出されている。なお、プラスチック成形(plastic processing)は、高分子化学では“polymer processing”としている。

①従来型区分

a) cold forming(冷間加工):ordinary temperature(常温←15~25℃、JIS)~HDT(heat distortion temperature:熱変形温度)

b) warm forming(マッチモールド)←warm formingの日本語訳はなくこの温度領域の成形法の紹介で用いられていた言葉:HDT~Tg(glass transition temperature:ガラス転移温度)

c) thermo forming(熱成形):Tg~Tm(melt temperature:溶融温度)

d) melt forming(溶融成形):Tm~

②近年型区分

a) solid phase forming(固相成形)〔=non-melt forming〕:~Tg、Tm←半固体、完全固体領域

b) melt phase forming(溶融成形):Tm~←流動開始温度以上

2.真空成形(バキュームフォーミング)

2.1 真空成形の定義と成形例

通常、真空成形の名称は“真空成形業界”で用いる。米国では熱成形の中の一つの加工方法を指して使うことが多く、日本の真空成形で呼称される技術範囲よりも狭い。

プラスチック工業辞典における“真空成形”の用語解説を紹介する。

「vacuum forming真空成形 雌型または雄型のいずれか1つと熱と大気圧を利用して熱可塑性シートを簡易的に成形する方法で、硬質シートを型の上方に懸垂した枠にクランプし、加熱軟化させ、続いてシートと型の間を真空にしてシートを型に密着させそのまま冷却して立体的な形に成形する。狭義の真空成形は雌型を用いる場合(キャビティ成形)をさすが、広義には雄型を用いる場合(ドレープ成形)や移動する雄型プラグを用いる場合(プラグアシスト成形、スナップバック成形)を含む。」(小川伸:英和プラスチック工業辞典、工業調査会)

また米国の業界自主規制であるASTM (American Society for Testing and Materials:米国試験・材料協会)から用語解説を紹介する。

「Vacuum forming – a forming process in which a heated plastic sheet is drawn against the mold surface by evacuating the air between it and the mold.(1972)」(ASTM D883-11 Standard Terminology Relating to Plastics)

『真空成形』という技術名称が日本で用いられるようになったのは半世紀以上前からで、米国の用語が原語になっている。少なくとも1951年にはvacuum formingが“真空成形”や“真空成型”と直訳した名称で紹介されている。この名称は英語とドイツ語の直訳から導かれたものであるが、米国の古い史料を調べると英語のvacuumは吸引、減圧の意味で使われていた。その意味では米国の初期の命名は実際に則していて正確である。しかし、この名称のために誤解も生まれ、日本の文献の中にはシートに作用する圧力を“真空圧”などとして紹介していたものがある。当時の米国では、vacuum formingという名称について「学術的に誤り」という指摘がされており、“suction forming”〔←suction=吸引〕を使う人もいた。歴史的にはthermo forming(熱成形)の中にvacuum forming(真空成形)とpressure forming(圧空成形)が誕生した。米国では1950年頃までは、vacuum formingとmechanical formingの区別は無かったが、1960年頃になると“high-impact(耐衝撃性)”のシートが使われるようになり、vacuum formingが広く用いられるようになった。ABS、HIPS、アクリル樹脂などのシートである。なお、この“真空成形”の名称は狭義的であるが日本において報文での紹介が甚だ多く、プラスチックシートの立体的加工方法の代名詞的扱いとなっていった。しかし、用語の狭義さ故に新しく開発した成形法の名称が整理できなくなったという問題もある。

成形例

真空成形の主力製品は雑貨や文房具などのパッケージであり、ブリスターパックの透明な部分である。

2.2 真空成形の成形プロセス

真空成形の成形プロセスはシート状のプラスチック材を用いて平らな薄い製品を作る“工業的手法”である。したがって、量産可能なものを対象とし、工芸品などの手作り品は含めない。

基本となる成形プロセスは、次の4段階である。

「加熱軟化→加圧賦形→冷却硬化→除圧離型」

ただし、シートの状態変化に合わせて次のように解説することが多い。

「加熱→軟化→成形(吸引・<延伸補助>・加圧)→冷却→硬化」

型とシートの隙間の空気を抜くことによって大気圧をシート表面に作用させ、シートを型に押し当てる。大気圧を作用させる為に、シートと型の間の空気を抜く必要がある。シートが柔らかくなければ大気圧の効果が得られないため、シートは次の2点が重要になる。

・適度な厚みのシートであること

・熱によって軟化するプラスチック材であること

適度な厚みとは、両手で持って容易に撓ませることが出来、片手で水平に持つことが出来る程度の厚みである。そして、熱によって軟化するプラスチックの種類として“熱可塑性樹脂”を用いる。

まず、シートを加熱して軟化させる段階から始まる。型の温度はシートの軟化温度より低くしてあり、型に押し付けられたプラスチックシートは短時間に温度が下がり硬さが出る。このため、型から取り外した後も形状が保持される。

真空成形の基本となる成形法は、用いる型の形によってオス型の成形とメス型の成形の二つに大別される。技術発展の初期段階では真空成形はメス型の成形(ストレート成形)のみを指していたが、現在はオス型の成形も含める。真空成形は型を使わない成形法は含まず、必ず型を使うため上のどちらかに属する。ただし、型の形状によってはオス型とメス型の区別がしにくいものもある。その場合は無理に区別をしない。

2.3 真空成形の基本構成

成形機仕様・・・小型機が多く、何らかのロール供給装置が付いている。米国では“roll-fed”と称する。

それぞれの業界の主な製品の特徴からシート状のプラスチック材は“厚さ”によって分かれる。特に包装業界では大きく2つに分けられることが多く、JISには次のような用語解説がある。

「プラスチックフィルム 厚さが0.25mm未満のプラスチックの膜状のもの」

「プラスチックシート 厚さが0.25mm以上のプラスチックの薄い板状のもの」

(JIS Z 0108 包装)

シート・・・ロール状が主である。米国では“rolled sheet”と称する。

真空成形品・・・プラスチック材の厚みがおよそ次の範囲0.3mmから1.5mm

この厚みの範囲は、米国において“thin-gage sheet”と称する。

型・・・型の材質は、量産では一般的に金属製が多く、試作には金属製以外にも樹脂製や木製の型も用いられる。

2.4 真空成形の特徴

特徴は熱成形と対比させているが、明確に分かれるわけではない。次は一般論であり、それと異なるものでも真空成形の特徴としているものもある。

長所:

①設備が小型である。

②型が簡易型で材質も軟材が利用できる。

③成形機は手動式か半自動である。

④小ロット多品種に対応が可能である。

⑤熟練者でなくとも成形が可能である。

⑥段取り替え時間が短い。

短所:

①精度の必要な成形品には向かない。

②クリーン度は高くは無い。

③大量生産には向かない。

④成形可能なシートの厚みの幅が狭い。

⑤シートの材質に制約が多い。

⑥特殊なプラスチックには向かない。

3.熱成形(サーモフォーミング)

3.1 熱成形の定義と成形例

一般的に熱成形は“板成形(ばんせいけい)”の業界で用いる。また、食品容器等の“圧空成形(あっくうせいけい)”の業界でも用いる。

既出のプラスチック工業辞典から用語解説を紹介する。

「thermoforming 熱成形 1)熱可塑性シートを枠にクランプし、加熱して軟化させた後、差圧を加えて枠の下方にある雄型または雌型の形をとらえて立体的な形をつくる操作。この差圧は、シートの片側を大気圧とし他面を真空で引付ける(真空成形)かまたは雄型を押付けて機械的圧力を加えて(圧伸成形)構成する。製品の肉厚を一定にするために予備成形(予張り)をすることが多くいくつかの変法がある。シートの両側から機械的圧力だけを加える方法(マッチモールド成形)も熱成形の一種とみなされている。2)熱硬化性材料に対しては積層板の後成形などに応用されている。」(小川伸:英和プラスチック工業辞典、工業調査会)

JISには“熱成形”の用語が以下のように説明されている。

「thermoforming 熱成形:サーモフォーミング 加熱した熱可塑性プラスチックシート又はその他の異形材を一般の方の上で形を与え次いで冷却する工程。」(JIS K6900 プラスチック)

また少し古いが日本での定義の拠り所となった米国のプラスチック用語辞典から定義を紹介する。

「Thermoforming. The process of forming a thermoplastic sheet into a three-dimensional shape by clamping the sheet in a frame, heating it to render it soft and flowable, then applying differential pressure to make the sheet conform to the shape of a mold or die positioned below the frame.(Whittington’s dictionary of plastics,1968)」

成形例

熱成形の主力製品は大型パネルやコンビニの看板などであり、輸送機器の内材などにも応用されている。

3.2 熱成形の成形プロセス

熱成形と真空成形の成形プロセスは基本的に同じであり、量産可能なものを対象として工芸品などの手作り品は含めない。ただし、熱成形の場合は成形プロセスの完了後に手加工に近い“後加工”を行うことが多い。

熱成形は、真空成形と同様に次の4段階が基本プロセスである。

「加熱軟化→加圧賦形→冷却硬化→除圧離型」

シートの状態変化に合わせて、次のように解説することが多い。

「加熱→軟化→成形(吸引・<延伸補助>・加圧)→冷却→硬化」

シートは熱によって軟化する“熱可塑性樹脂”を用いることが多い。熱成形であるので、“加熱”が不可欠である。型とシートの隙間の空気を抜くことによって大気圧をシート表面に作用させ、シートを型に押し当てる。型の温度はシートの軟化温度より低くしてあり、型に押し付けられたプラスチックシートは短時間に温度が下がり硬さが出る。

熱成形ではシートに厚みの厚いものが多く、大気圧だけでは作用力が不足するため、機械圧や空気圧などを利用する。作用力を大きくして“エンジニアリングプラスチック”や“熱硬化性樹脂”のシートにも利用される。

3.3 熱成形の基本構成

成形機仕様・・・大型機(大面積成形仕様または大量生産仕様)

シート・・・大面積成形仕様では板物(plate)と称し、特に米国では“thick-gage sheet”または“heavy-gage sheet”と称することが多い。大量生産仕様では薄物シート“thin-gage sheet”を用いることが多い。

少し細かい分け方もされ、板成形業界の主な製品の特徴から、米国では、次の範囲で分けることもあるが、必ずしも厳密に分けているわけではない。

①thin-gage sheet: < 1.5mm

②medium-gage sheet: 1.5-3.0mm

③heavy-gage sheet, thick-gage sheet: 3.0mm <

熱成形品・・・成形面積大ではプラスチック材の厚みがおよそ1.0mmから8.0mmの範囲である。ただし、1.0mm以下となる真空成形の範囲の厚みでも、熱成形である。

型・・・樹脂製や木製が多い。金属製は冷却性が良いが、大型ゆえに重量の問題、型製造コストや簡単に型修正が出来ないなどがある。

3.4 熱成形の特徴

射出成形などと比較た熱成形の特徴を以下に示す。

「大面積成形仕様の特徴」

長所:

①大型の成形が可能である。

②機械強度の高い薄物成形品の生産が可能である。

③アクリルなどの厚いシートの成形が可能である。

④多層シート、延伸シートや前印刷による機能付与が可能である。

⑤少ロット多品種の製品に向いている。

⑥型の素材の選択範囲が広い。

短所:

①成形設備が大型である。

②シートを製造する必要がある。

③素材の選択範囲が狭い。

④段取り替え時間が長い。

⑤成形不良の損失が大きい。

⑥精度が低く成形品質のばらつきが大きい。

⑦型の修正に制約がある。

⑧設備が高価である。

⑨別工程になるトリミングが必要である。

⑩コーナーに丸みが付く。

「大量生産仕様の特徴」

長所:

①大量生産が可能。

②成形速度が高速である。

③機械強度の高い薄物成形品の生産が可能である。

短所:

①成形設備が大型である。

②設備が高価である。

③段取り替え時間が長い。

4.真空成形と熱成形の特徴

4.1真空成形と熱成形の比較

真空成形と熱成形は共に基本となる成形法が同じであるが、成形のプロセスは熱成形の方が豊富で、シート状のプラスチック材、型、圧力の種類も多い。概して設備の大きさが異なる。成形精度は熱成形が概して高い。

4.2 真空成形と熱成形の共通する成形法

共通する成形法は次の3種類である。何れも加熱し軟化したシートに空気圧を作用させ、変形後に冷却して形を固定するもので、両成形法の代表的成形法である。

・ドレープ成形:drape forming ←オス型成形とも

・ストレート成形:straight forming ←メス型成形とも

・プラグアシスト成形:plug assist forming

5.プラスチックシートの定義

「プラスチックシート」の用語はJISにおいて一応の区分がおかれているものの完全な統一にはなっていない。一般に使用される用語範囲を紹介する。

①JIS「包装用語」Z 0108-1990

0.25mm未満「プラスチックフィルム(plastic film)」

0.25mm以上「プラスチックシート(plastic sheet)」

②JIS「硬質塩化ビニルシート及びフィルム」K 6734-1975解説←成形性の観点より0.1mm未満「フィルム(film)」

0.1mm以上0.8mm未満「シート(sheet)」

0.8mm以上「板(plate) 」

③JIS「プラスチック用語」K 6900-1977≒ASTM

長さおよび幅に比較して厚さの極めて小さい形状のプラスチック「シート」

④ASTM(American Society for Testing Materials:アメリカ材料試験協会)

0.010inch(約0.25mm)未満「フィルム」←米国では、厚みにはインチの1000分の1単位である「ミル(mil; 1mil = 0.001inch = 25.40005micron = 0.02540005mm)」を用いる。

⑤薄物シート成形業界ならびにパッケージ業界

0.25mm未満「フィルム」

0.25mm以上1.0mm未満「シート」←ロールにできる限界までを指していて材質によって厚みの限界が異なってくる。

⑥厚物シート成形業界

0.8mm未満「フィルム」

0.8mm以上「シート」