アメリカ成形業界状況(2023.09) ―雑誌から垣間見る―

佐藤功技術士事務所

佐藤功

1. 業界動向

1-1 全般

7月のプラスチック加工産業指数は44.3と本年最低値を示した。すべての項目で悪化している。これに伴い、材料価格も低位安定が続いている。産業構造問題を抱えており、回復には長時間を要すると見られている。

1-2 個別の動き

- Origin Materials Inc.とHuskyは100%バイオマス由来の樹脂PEF(1)(ポリエチレンフラノエート)製ボトルの成形技術を確立した。

- 測定機器メーカーAnton Paarが混錬機メーカーBrabenderを買収した。

- Packseven がグラフェン導電層(2)を持つ多層フィルムを発表した。

- Corpus Christi Polymersは100万トン/年の総合PETプラントを2025年に稼働させる。

- 包装用フィルムメーカーのLPLAが「ALPLARecycling」ブランドを立ち上げrPETの食品分野への活用を強化する。

- Nova ChemicalsのLDPEリサイクルプラントが稼働した。2030年に同社販売材料の30%をリサイクル品にすることを目指している。

- Republic Services と Ravagoが Blue Polymersを設立した。年間12万tの再生プラスチック生産を予定している。

2. 技術解説

2-1 PAの許容水分

材料メーカーはPAの成形時許容水分率を公表している。この値が非強化品と強化品が同一数値になっている場合がある。フィラーは水分とは関係がないので、その分厳しい数値で管理しなければならない。例えばPA66の許容水分は0.2%なので、GF30%強化PAの許容値は0.14%になる。

2-2 射出成形品の外観不良対策

射出成形の外観不良は多様で理論的扱いもしにくく、解決が難しい。アプローチは目視による原因の特定が基本だ。不良部の硬さ、流動性、母材との親和性などがわかれば原因推定の助けになる。IR、DSC、蛍光X線なども活用したい。この段階を経て、発生部位、混入原因を知ることが出来る。

2-3 単軸押出機の可塑化過程

単軸押出機の可塑化過程はスクリュー抜去法で知ることが出来る。高濃度マスターバッチを少量投入して可塑化を進め、急停止させて、スクリューを抜き取り、付着樹脂を観察する。

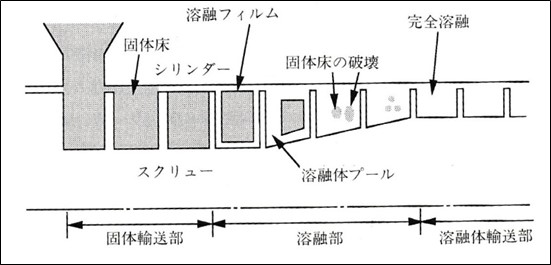

溶融過程を観察すると、シリンダ接触分がまず溶融してフィルム状になる。これがホッパー側に集まり溶融体プールを形成する、未溶融樹脂は先端側に集まり固体床を形成する。溶融が進むと固体相が減り、溶融プールが増え、やがて溶融層のみになる。

回転数を上げると熱供給が間に合わず、固体床が破壊して溶融体プール内に入り、溶融困難になる。これを防ぐには回転数を下げるしかない。ミキシングヘッドによって未溶融発生をある程度防げるが、限界がある。(図1参照)

図1 単軸押出機の可塑化過程(参考)

プラスチック成形加工学会編 成形加工における移動現象 P202(1997)

2-3 スリープレート金型設計法

開閉ストロークが長くなり、成形サイクル、材料原単位などへの悪影響が懸念されるので、スプルーは出来るだけ短くする。スプルー下のスラグだまりは必須だ。フィラーグレードではランナカーブを緩くする。キャビティ配置はランナバランスの良いことが求められる。ただしファミリー取りでは充填タイミングを一致させることは出来ない。

強化材料用の金型ではゲート部を耐摩耗材製の入れ子にすることがあるが、あまり効果がない。ゲートが入れ子構造になっていると、ゲートバランスをとるとき便利だ。またゲート部だけ熱伝導の良い材料を使って成形サイクルアップを進めることも可能になる。

2-5 上手な射出成形シミュレーション活用法

シミュレーションは担当者の取り組み方によって結果が変わることがある。十分コミュニケーションを取ることが大切だ。

前提が非現実的である場合がある。例えば成形機内、ランナの圧損が考慮されていることが少ない、充填時間・速度、材料温度、型表面温度などの仮定が現実からかけ離れていることがある。

依頼の仕方、報告の仕方にも問題がある。シミュレーションの目的がきちっと伝わっていなければ正しい結果は得られない。報告書から前提や、結果の限界が読み取れないことがある。なお、最近はグラフィック機能が充実してきて、結果をいろんな角度から見ることが出来るようになり、結果解釈のたすけになる。

先月号までに述べた、メッシュの切り方、使用する材料特性値の問題を含め、計算前提、計算法をきちっと理解できていないと正しい使い方が出来ない。

2-6 PHA(ポリヒドロアルカノエ-ト)射出成形法

生分解性があるため、ワンウエィ食器などに使われるようになってきた。加水分解、熱劣化しやすいので成形は慎重に行わなければならない。まず原料の乾燥を十分行い、水分を400ppm以下にする。シリンダ温度は180℃以下、金型温度は40~60℃程度にする。可塑化はせん断発熱が少ない条件を選ぶ。結晶化速度が遅いので成形サイクルは長い。

成形前後には成形機をLDPEで十分パージし、異物混入や、長時間滞留を避ける。PLAとのブレンド品も同様の留意が求められる。

3. ケースタディ

3-1 発泡成形業の経営戦略

発泡押出モルダーNomacoはPE,PPの発泡シート、パイプ、異形品を成形。建材、断熱材、フロートなどを生産している。顧客の意向をいち早く取り入れ、絶えず新しい用途を開発している。最近は軽量化、廃棄のしやすさなどで顧客の環境対応に協力するとともに、生分解性ポリマー、再生材を積極的に使用し持続可能社会の構築に貢献している。

3-2 型取り付け板のねじ穴補修

ITW Deltarは古くなった成形機の型板の型取り付け穴をC-Sert(3)によって補修した。型取付時間が短縮できた他、ゆるみトラブルを減らすことが出来た。

4. あとがき

景気回復は難航しているようだ。そんな中でも温暖化対策は進めざるを得ないことが垣間見える。そんな中にあって、今月は技術の基本を見直すような記事が目立った。特に押出機の可塑化過程は断面写真が多数使われており、理解しやすい。参考にしていただきたい。

(https://www.ptonline.com/articles/how-polymer-melts-in-single-screw-extruders)

5. 注記

(1)ポリエチレンフラノエート:https://bio.nikkeibp.co.jp/atcl/report/16/011900001/18/05/25/00180/

(2)グラフェン:https://jernano.jp/column/774/

(3)C-Sert:https://hvhindustrial.com/pdfs/C-Serts_Flyers.pdf