アメリカ成形業界状況(2023.11) ―雑誌から垣間見る―

佐藤功技術士事務所

佐藤功

1.業界動向

1-1 全般

10月のプラスチック加工産業指数は44と前月と大差なく、回復のきざしは見えない。これに対し、原料価格はオレフィン、PS系が小幅の値上がりをした。工場停止でモノマー需給が減ったこと、輸出が増えたことが原因だ。景気動向を反映したものではないが流通在庫削減には寄与した。PVC価格は大きな変化がなかった。

1-2 個別の動き

・プラスチック工業会がリサイクルの新しいキャンペーンを開始した。

・環境保護庁が固形廃棄物リサイクル事業者25社への総額73百万ドルの助成を決めた。

・NPE2024はSustainabilityが主要テーマになる。

・ExxonMobilがTexasに40万トンの石油化学工場を立ち上げた。エラストマー、高機能グレードを生産する。

・KraussMaffeiが米国立航空研究所に複合材料成形機を設置した。研修生訓練、高性能部品の開発に活用されている。

・Danimerと Chevronは提携関係を強化し、PHAのフィルム、ブロー成形、射出成形、回転成形分野を拡大する。

・EigenとAmpacetが色調管理システム事業を統合した。

・海天がSouth Carolinaにオープンラボを開所した。

・Pyrowaveが廃プラ浄化技術「Nanopurication Technology」を発表した

・東レとホンダがPA6GFのケミカルリサイクル実証実験を開始した。

・ Bath大学発のベンチャー企業 LabCycleがプラスチック製実験器具のリサイクルパイロットプラントを開設した。

・リサイクルを容易にするため、SABICがPP容器用のPP製ラベルを開発した。

・Ascend Performance Materialsが金属探知機で検出可能なPA66を発売した。

・Delrin は高性能ギア用材料51HSEを発売した。

2.技術解説

2-1 型締力計算

型締力はキャビティ・ランナの投影面積から決められている。成形品肉厚(厚いと保圧力が高く)、流動長、ゲート位置、取り数、ゲートタイプ、ゲートメカニズム(ホットランナの場合)、金型内の成形品の向き、使用するスライド機構、エア抜きの状態なども考慮に入れるべきだ。

2-2 単軸押出機温度設定法

まず、スクリューの供給部、溶融部、計量部と各ヒーターの対応位置関係を確認する。次いで供給部温度をTg(非晶性樹脂)またはTm(結晶性樹脂)+50℃、溶融部と計量部を目標溶融樹脂温度に設定する。

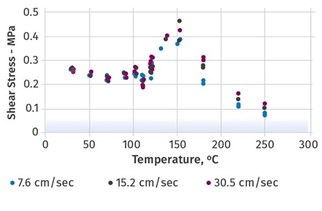

押出実験で供給部シリンダ温度とせん断応力の関係はHIPSの例では図1のようになった。これから供給部のシリンダ温度を165℃するとせん断応力が最大になっており、供給部温度はシリンダ内壁をこの程度にすればよいことが分かる。また、図1からホッパー下は50~70℃に設定すればペレット搬送が安定することも読み取れる。

未溶融が出る場合は溶融部の温度を上げ、樹脂温度が高すぎる場合は溶融部の温度を下げる。計量部の温度は溶融樹脂温度に合わせる。

図1 温度とせん断応力の例

Plastics Technology, Vol.69, No.11, P23より引用

2-3 二軸押出機の喰い込み

無機フィラーは成形機を摩耗させる。低融点添加物、液状添加物は喰い込みを阻害する。これらはポリマーが溶融した段階でサイドフィードする。無機フィラーは溶融樹脂を飢餓状態にして、重力供給する。低融点添加物はサイドフィード押出機で、液体の場合はポンプ注入する。

2-4 押出制御系の更新

押出機の制御系は老朽化が目に見えないので、安全基準を満たさなくなったり、効率が低下している可能性がある。突然動かなくなる危険もある。故障すると回路が分からず、現場で追いかけようとしても配線が輻輳していてどうなっているか分からないことがある。また、交換部品が手に入らない場合もある。

古い制御系はIndustry4.0に対応出来ないだけでなく、若い従業員に理解させることも難しい。更新して効率、安全性、信頼性を向上させたい。

2-5 超音波による多層容器の解析

容器の複合化が進み、各層の厚みの測定が求められるようになってきた。超音波厚み計は非破壊で各層厚みがいっぺんに測れる。超音波測定は材料のインピーダンスの違いを利用している。再生材とバージン材のように特性の近い材料では測定できない場合がある。周波数が高いと薄肉でも測定可能だが減衰が大きい。このため厚い母材の中にごく薄いバリア層が介在しているような場合は測定できない。

2-6 自動化の進め方

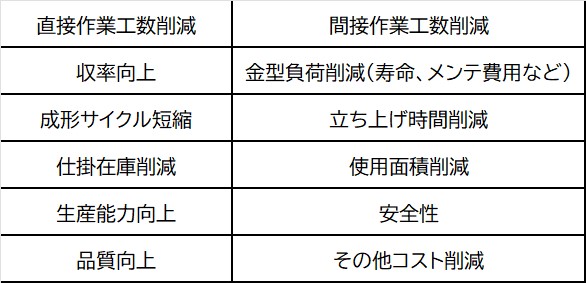

自動化の要請は強いが、間違って取り組むと「投資しただけ」で終わってしまう。慎重にテーマを選び、着実に推進することが必要だ。テーマは収益性の高いものを選ぶことが肝要だ。まず表1に示したような項目について効果を推定する。

経営方針との一致、横展開の可能性、受け入れ態勢、顧客の意向などを配慮する必要がある。推進に当たってはプロジェクト管理チームを設け、方向性、推進法を確認しながら進めるべきだ。

表1 自動化テーマ選択指標(金額換算して合計を比較する)

3.ケースタディ

3-1 持続可能性と革新の両立

カナダ系の包装材メーカーTranscontinental Packagingは2025年までに全製品を環境対応することを目標にしており、100%リサイクル可能な容器を開発した。技術センターでは成形技術開発、製品性能試験の他、コンポスト化、単一材料化を推進している。

3-2 医療機器モルダーの戦略

Dynamic Groupは絶えず変化している。そのために提案制度を活用している。提案者は即実行し、成功するまで頑張ることが求められる。一人ではできない場合や予算化が必要なものも迅速に裁可される。

また、コミュニケーションと教育を重視している。社内放送によって情報の共有化を進めている。教育では専任のトレーナーがおり、新入社員教育だけでなく、ベテラン従業員に対するレベルアップ、新スキル獲得支援も行っている。

3-3 複雑成形品成形業務の取り組み

AE Plastは多材成形で電動工具ハウジングを成形している。形状が複雑なうえ、多材成形品が多い。このためタイバーレスの2色成形機を導入した。型動作、インサート操作、取出し、配管・配線スペースなどの自由度が上がり、複雑な金型が使用できるようになった。また、作業スペースが増し型交換が容易になった。これらが稼働率の向上・省エネに寄与している。

5.材料史からの発想

高分子材料は最後に登場した材料で数々の特徴を持っている。例えば加工温度は金属が1000℃を超える温度が必要だが200℃程度で良い。例えば透明プラスチックはガラスに比べ薄く出来、軽くて割れにくい。金属材料は強くて耐熱性が高いが重いうえ腐食の問題がある。

最近問題になっている海洋汚染の問題も他材料は重いため海底に沈み、除去が難しい。プラスチックは軽いうえ耐久性が高いので長期間浮遊し、人目につきやすい。これが他材料に比べ問題視されている大きな理由かもしれない。新しい材料なので経験を積むことが大切だが、他の材料を含めた統合的な発想も大切だ。

表2 材料発明史

6.あとがき

今月の技術解説記事を見ると、原則をきちっと押さえ、成形現場の合理性を向上させることを勧めているように読める。これは何にでも、どこでも必要なことだ。参考にしていただきたい。

最後に取り上げた「技術史から発想」は言いたいことはなんとなくわかる。プラスチックは歴史が浅く、まだ完全に使いこなせていない。社会的認知が進んでいないため、誤解も多い。目の前の課題に真っ向から取り組むことはもちろん重要だが、対社会的な働きかけも求められている。