技術解説 プラスチック溶着技術(4)

佐藤功

佐藤功技術士事務所

溶着方法の選定指針、設計・材料・品質評価の実務上の要点を専門家が解説。超音波・振動・レーザーなど各種プラスチック溶着技術を対象に、原理に加えて設計条件・材料適性・品質確保の考え方を整理。

5.超音波溶着

5-1 概要

固体を高速で変形させると分子の相対位置が変わり、発熱する。これを内部摩擦と言う。超音波溶着では被着物をセットし、溶着面を高速で加圧を繰り返し、溶着部付近での内部摩擦によって熱を発生させ、溶接する。

5-2 超音波溶着機

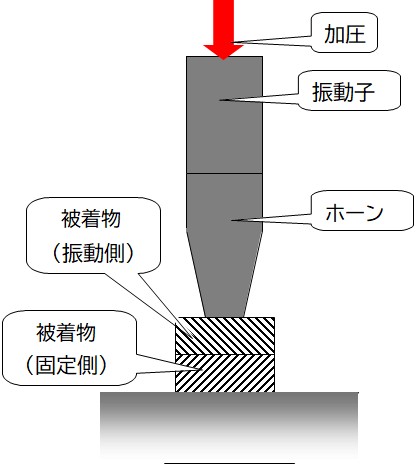

溶着機は図21のような構成になっており、被着物に縦振動が加えられるようになっている。振動子は高周波電流を物理的な振動に変換する素子だ。ホーンでは共振現象を利用して振幅を調整している。溶着しようとする被着物をそろえて置き、一方の被着物にホーンを押し付け振動させる。接合面では被着物同士が高頻度で押し付けられたり、離れたりを繰り返す。これにより内部摩擦が起き、溶着面が発熱溶融する。溶融したら振動を止め冷却すれば溶着できる。

5-3 溶融現象

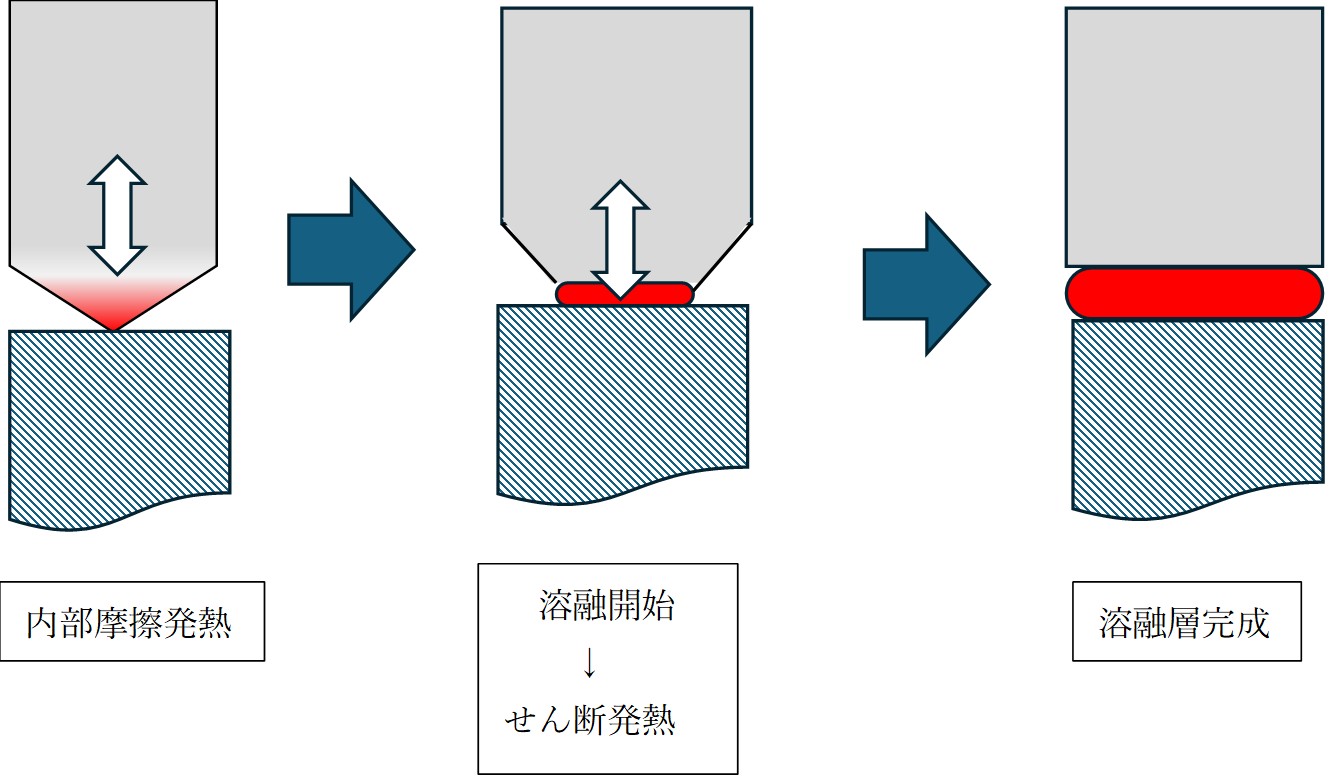

超音波溶接は内部摩擦による発熱を利用する。振動側被着物の溶着面は固定側被着物に激しく押し付けられるので変形はこの部分が最も大きい(図22左)。変形により内部摩擦により発熱するのでこの部分は高温になり、やがて溶融し、接合面に溶融層が出来る(図22中)。溶融層が出来ると被着物端の変形は小さくなるが今度は溶融層がせん断応力を受け、せん断発熱を始める。接合面全体が溶融層で満たされた段階で所定の圧力を加えたまま冷却すれば接合が完成する(図22右)。

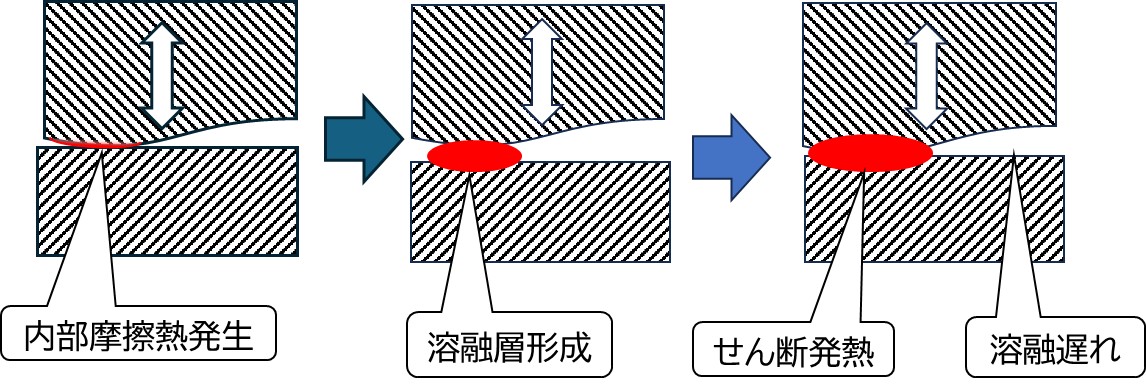

溶融層のせん断発熱は固体内部発熱より大きく、超音波溶接の主要熱源になっている。次に被着品の寸法精度は悪く、溶着面の初期あたりが不均一な場合を考えてみる。図23、24に示すように、振動が始まると強く当たった部分で内部摩擦による発熱がまず起きる。するとこの部分に溶融層が出来、せん断発熱に移行し、融被着物端の内部摩擦による発熱はなくなる。このため、あたりの弱い部分の発熱が阻害され、溶融が遅れてしまう。

摩擦溶着も溶着面の当たりの強い部分から融け始めるが、溶融が進むと当たってない部分も接触し、部位による発熱は均等化される。しかし、超音波溶着ではこのような効果は期待できないので、接合面には高い寸法精度が求められる。

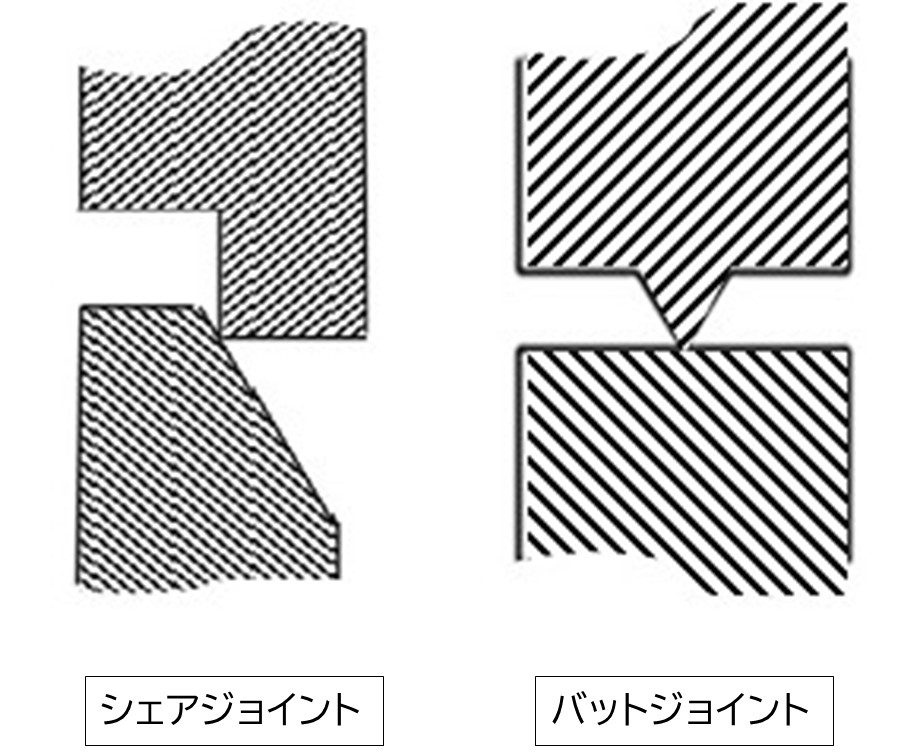

5-4 接合部形状

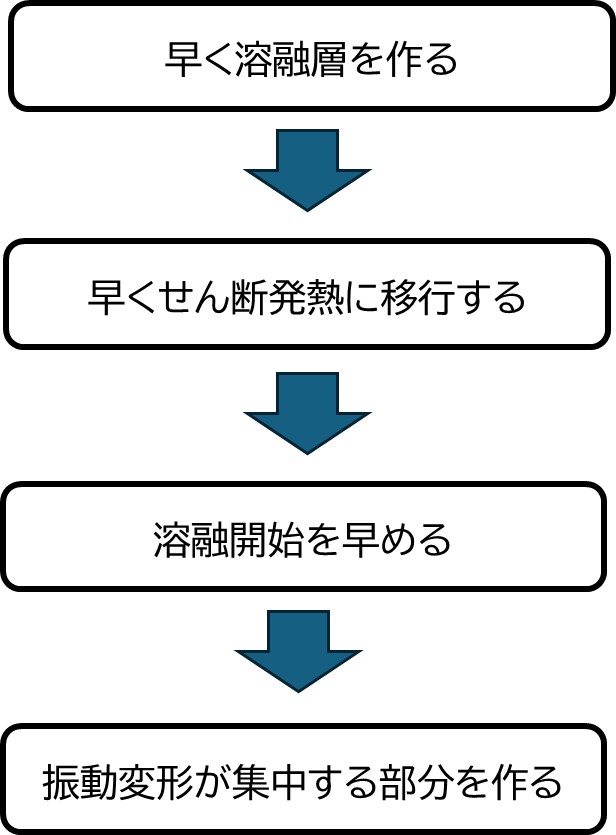

超音波溶着で早く溶接するためには溶着初期の変形を大きくして内部摩擦熱の発生を大きくする必要がある。これを具現化した例がバットジョイントタイプの接合部形状だ。接合部断面を図25右に示すように振動側にV字断面の突起を設ける。図示するようにV字の部分を溶着相手に押し付けて縦振動させるとVの先端が相手溶接面に押し付けられる。

この部分は断面積が小さいので変形が大きく変内部摩擦発熱を起こし、溶融する。 図25左のシェアジョイントタイプも良く使用される。これは図示するように、鋭く仕上げられた振動側の溶着面端を傾斜面に当てて振動させる。すると溶着面端は相手材の傾斜面に強く押し付けられ、大きく変形し内部摩擦による発熱が起きる。この場合は溶解が進むにしたがって溶着端は傾斜面を滑り、傾斜面との間に溶着層が形成される。シェアジョイントタイプは溶着面が広くなりシール性が優れている。

5-5 超音波溶着の実際

5-5-1 振動の伝搬

溶接に際しては様々な工夫がいる。まず、振動をホーンから溶着部に着実に伝えなければならない。このためにはホーンと溶着部が近いことが望ましいがデザイン上の制約があり、離れた位置にホーンを当てていることがある。ホーンの振動は被着物内を伝播し、溶着部に到達する。この時、伝播損失が生じる。ホーン振動面と被着物の形状、傾きなどをチェックする必要がある。被着物成形時のゲート残りがホーンのあたりを阻害することもある。振動伝播距離が長かったり減衰の大きい材料だったりすると振動が途中で減衰してしまう。玩具などによく使われている、ポリスチレンは剛性が高く、超音波溶着に適している。

結晶性プラスチックは剛性が高いものが多く、振動伝播性は優れているが溶融潜熱が大きいため、高出力タイプの溶接機を用意する必要がある。

5-5-2 均一に溶融すること

前節で述べたように超音波溶接は発熱均質化機能がない。このため、溶着面で振動を確実に、偏りなく熱に変換させるには接合部の寸法精度を高くすること、適切な治具を使い、正確なあたりを確保することが重要だ。

5-5-3 溶着時破壊と使用時破壊の防止

溶着中に振動側の被着体が割れることがある。これは被着物を振動が伝播する過程で共振により被着物のどこかで変形限界を超えた時に起きる。被着物の形状、または溶接条件を変えて共振を外せば破壊しなくなる。シャープコーナーがあると応力集中が起き、割れやすい。溶着にずれがあり、段差が出来ると使用条件によっては割れやすくなる。これを防ぐためにも溶接部の寸法精度は高く保つ必要がある。

6.異材接合

6-1 異材質の超音波溶着

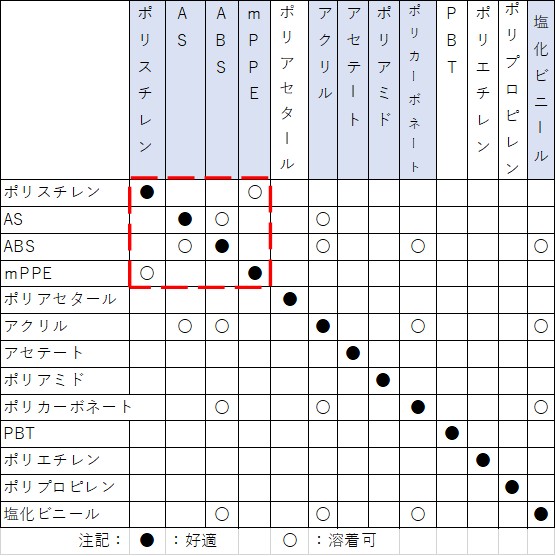

超音波溶着の技術資料を調べていると、表5のような表が出てくる。溶着では同材質同士の接合が原則のはずだが、このような資料の意味を検討する。

表5 異材質接合表の例

6-1-1 ポリスチレン系材料

表5の赤点線で囲んだ部分すなわち、ポリスチレン、AS、ABS、mPPEはスチレン系材料なので相互に溶着が可能だ。

6-1-2 非結晶性プラスチック

青く塗った材料は非結晶系の材料だ。溶着させると分子が絡み合うことはないが、ある程度の分子間力が働く。溶剤型の接着剤はこの原理で接合されている。親和性は材料の組み合わせによって異なるので慎重に検討する必要がある。

6-1-3 結晶性プラスチック

上記以外の材料すなわち、ポリエチレン、ポリプロピレン、ポリアセタール、ポリアミドは結晶性プラスチックなのでの材料で、結晶化によって性能を発揮している。結晶化は分子構造が同じでないと進まない。したがって異なった材料を接合することは難しい。ただし、各種ポリエチレン同士、ナイロン6と66,ポリアセタールのホモとコ、PETとPBTのように同種のものは接合比較的良好な接合が可能だ。

6-1-4材料選定について

上述したようにプラスチックの種類と特性を知っていれば、表5の意味が分かる。さらには表にない材料についても類推が可能になる。振動伝播性も忘れてはいけない。低密度ポリエチレンのような柔軟な材料は超音波減衰が大きいため、ホーン側被着物内で振動が減衰してしまい、溶着部まで伝わりにくい。表5はほかの溶着法にも参考になる。

6-2 ほかの接合技術との融合

6-2-1 機械的係合との融合

最近は製品の高度化要請から、材料選定の最適化が進み、アルミ/鋼、CFRP/アルミのような異材質同士の高性能な接合が求められている。この様な要請に応えてスポット溶着で説明した熱カシメ(図3参照)として古くから知られている係合法が注目されている。

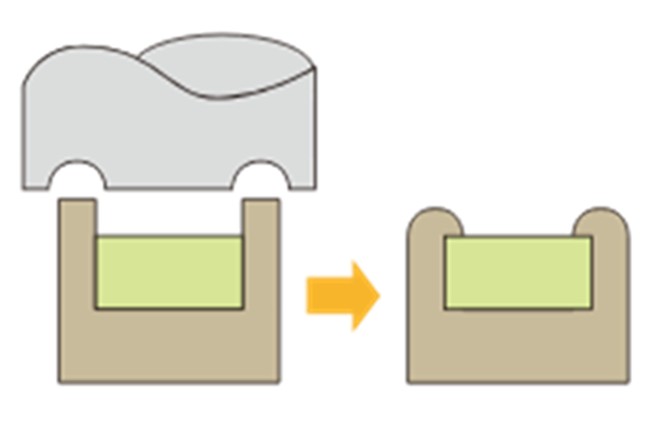

カシメ形状もスタッドを変形させるだけでなく、図26に例示するように、様々な方式が開発されており、用途の拡大に寄与している。

カシメを冷間で行っている場合もあるが、プラスチックでは熱間が原則だ。既存の溶着機をカシメに理由されている例も多い。熱源としては、超音波だけでなく、スポット、摩擦、赤外線なども使用される。

溶接の範疇を超えるのでここまででとどめるが、物理的な接合技術の成果がプラスチック分野にも取り込まれることを期待したい。

6-2-2接着剤接合との融合

接着材接合で使われる接着剤はプラスチックと同じく高分子で、被着体との化学的な親和性を利用して接合される。一般に化学的な親和性は高温ほど高いので接着剤を加熱溶融させると高性能接合が期待できる。この方式をホットメルト接着と言っている。通常の接着は接着剤を反応させたり、溶剤を揮散させる必要があり、生産性が悪いがホットメルトは溶融した接着剤を冷却固化すれば接合が完成するため、生産性が高い。

少しやり方は異なるが溶着しやすい材料で溶着部を構成することは包装フィルムのシールで行われている。包装用フィルムは様々な性能が要求されるため、複合化が進んでいる。その時、内容物充填後、シールしやすいように最内層は溶着性の優れた材料が使われることが多い。このやり方をさらに広げていけば異材接合の領域を拡大できる可能性が出てくる。