技術解説 プラスチック溶着技術(3)

佐藤功

佐藤功技術士事務所

基礎概論、各溶着方式(外部給熱・内部発熱)ときて、今回は界面発熱方式という“高効率領域”への発展編になります。本連載第3回では、界面発熱方式によるプラスチック溶着を解説。摩擦溶着と超音波溶着の原理・構造・接合設計・生産性比較を通じて、高効率・高信頼の溶着技術を紹介します。

界面発熱方式、摩擦溶着、振動摩擦溶着、スピンウエルド、超音波溶着、溶着部設計、接合強度、限界PV値、エネルギー変換効率、バリ対策、振動溶着機構、リニア振動、プラスチック接合技術

4.界面発熱方式

溶着時、接合部のみを加熱溶融し、即冷却すれば熱効率が高く生産性も高くなるはずだ。そのためには何らかのエネルギーを溶着部に投入し、ここで熱に変換すれば良い。この方式の溶着法として摩擦溶着と超音波溶着が知られている。いずれも運動エネルギーを熱に変換している。摩擦溶着の入力は溶接面平行の回転ないしは振動運動(横振動)であり、超音波溶着は溶接面直角方向の振動(縦振動)だ。

4-1 摩擦溶着

固体と固体をこすると発熱する。これを利用し、接合面同士をこすり合わせて溶着することが出来る。

4-1-1 回転摩擦溶着(スピンウエルド)

① 概要

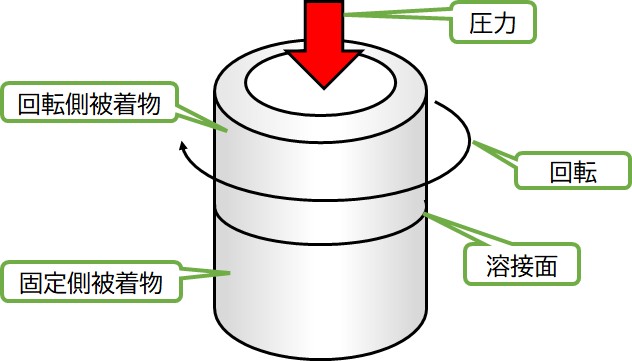

図11に示すように1対の円筒を中心線方向に溶着することを考えてみよう。接合しようとする面を合わせ、加圧しながら一方の円筒を回転させる。すると摩擦熱で接合面が発熱し、やがて溶融する。溶融したら回転を止め、冷却すれば溶着が完成する。回転運動が熱に変換されたことになる。この溶着法を回転摩擦溶着あるいはスピンウエルドという。

この方法は回転運動によって摩擦熱を発生させるため、接合面が円環状の平面である必要がある。後述するように、この制約から抜け出すため様々な振動運動を利用した摩擦溶接機が開発されている。これにより摩擦溶着の適用範囲が広がった。

② 接合条件

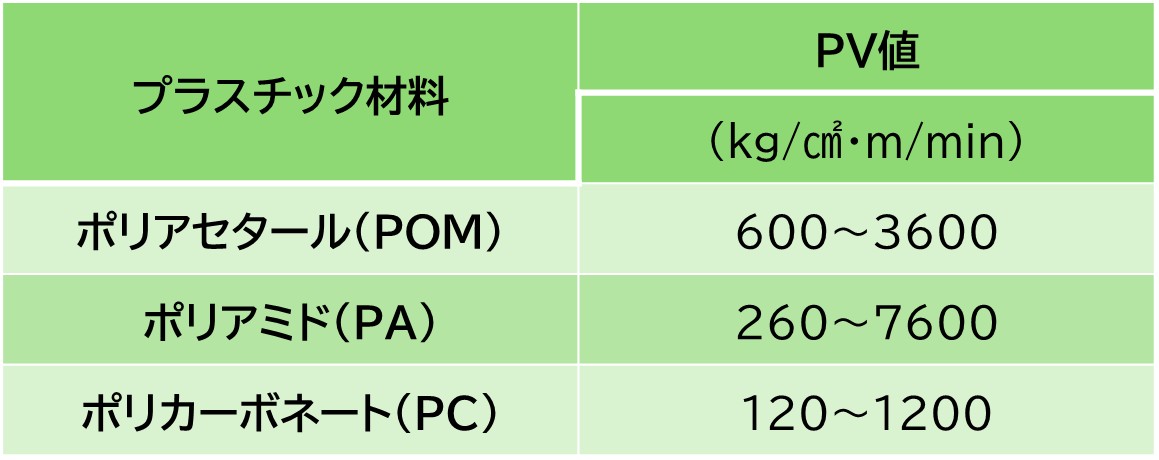

摩擦溶着では摩擦熱で溶着部を溶融させる。こすり合わせてもこすり方が弱ければ溶着出来ない。どの程度で溶融するだろう。プラスチックは軸受け、スライド、歯車のように摺動する部品にも使われている。

このような用途での負荷限界が多くの材料で測定されている。その中に「限界PV値」なる値がある。摺動部に加わる最大許容圧力(P)と許容線速度(V)の積だ。一例を表3に挙げる。レンジが広いがメーカーごとに材料に特徴があること、様々な測定法、基準があるのでやむをえない。この値は「融けない限界」だが、溶接で求められるのは「確実に融ける」ことだ。このためPV値の10倍程度になるよう回転数、加圧力を設定して溶着機を設計している。なおここで言う、速度は線速度(表3ではm/min)だ。円運動も振動も線速度に換算する。

表3 限界PV値の例

③ 溶着部形状

溶着部の幅は広いほど高性能が得られる。できれば5㎜程度あることが望ましい。しかし通常の成形品は肉厚が2〜3㎜程度だ。高い接合性能が求められる場合は接合部をフランジ状にして溶接部幅を広げることが行われる(図12左)。また、接合部を円錐面にして摩擦面を増やすことも行われている(図12参照)。

この場合、鋭角部が変形し、意図した溶接条件が実現しなかったり、製品になったときこの部分に応力集中が起きる原因になったりする。

④ バリ処理

スピンウエルドではバリが発生するので接合後除去する必要がある。溶着機の中で自動的に除去できるよう工夫されている場合が多い。接合部内側で除去できないような場合は振動溶着の項述べるようにリブを設けて外観上見えなくすることも行われている(図20左参照)。

⑤ 適応分野

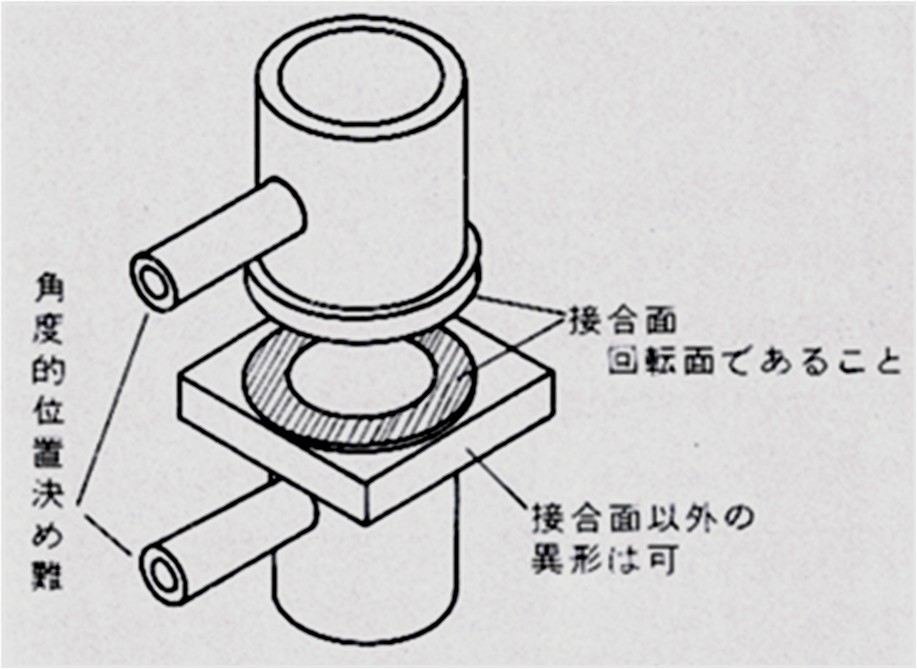

以上に述べたように回転摩擦溶着は高性能の溶着が効率よく実現する優れた組立法だが、形状的な制約がある。これを図13に示しておく。

【コラム】金属のとの違い

摩擦溶着は鉄鋼で開発された。プラスチックは融点(又は軟化点)以上にする必要があり、金属とは接合挙動がかなり違う。中実丸棒は摩擦速度の低い中心部は発熱しない。プラスチックは熱伝導度が低く周囲からの給熱が少なく、溶融しないので溶着できない。

4-1-2 振動摩擦溶着

① 概要

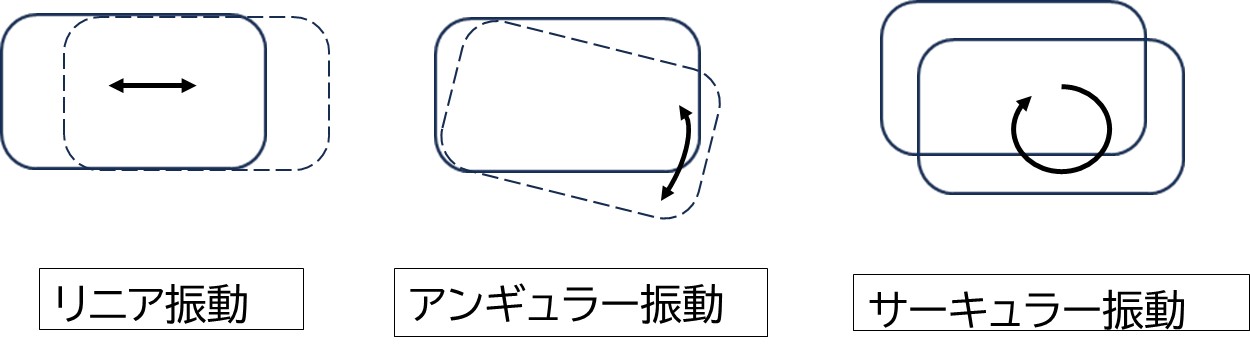

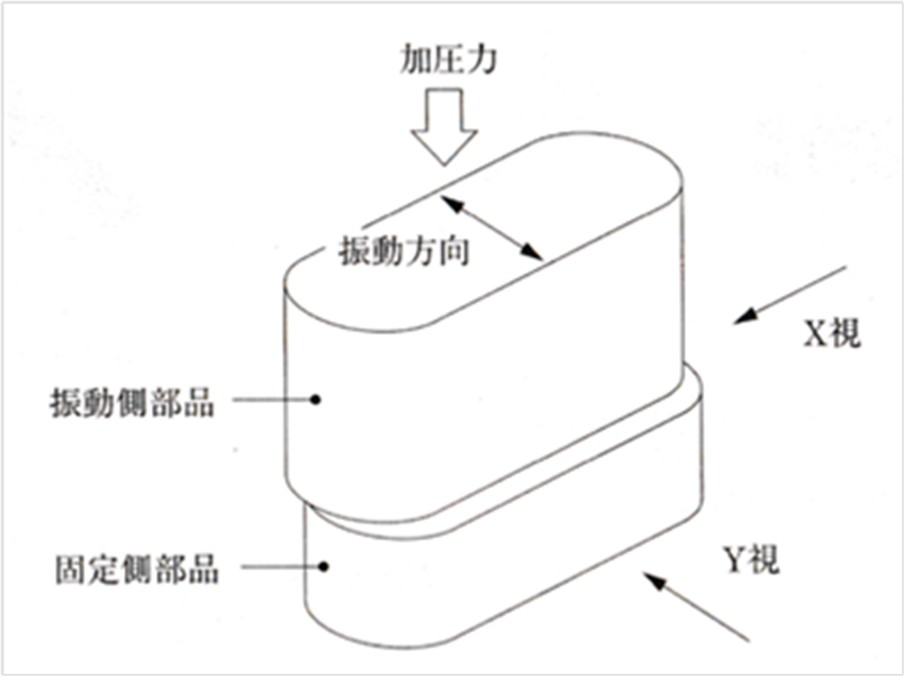

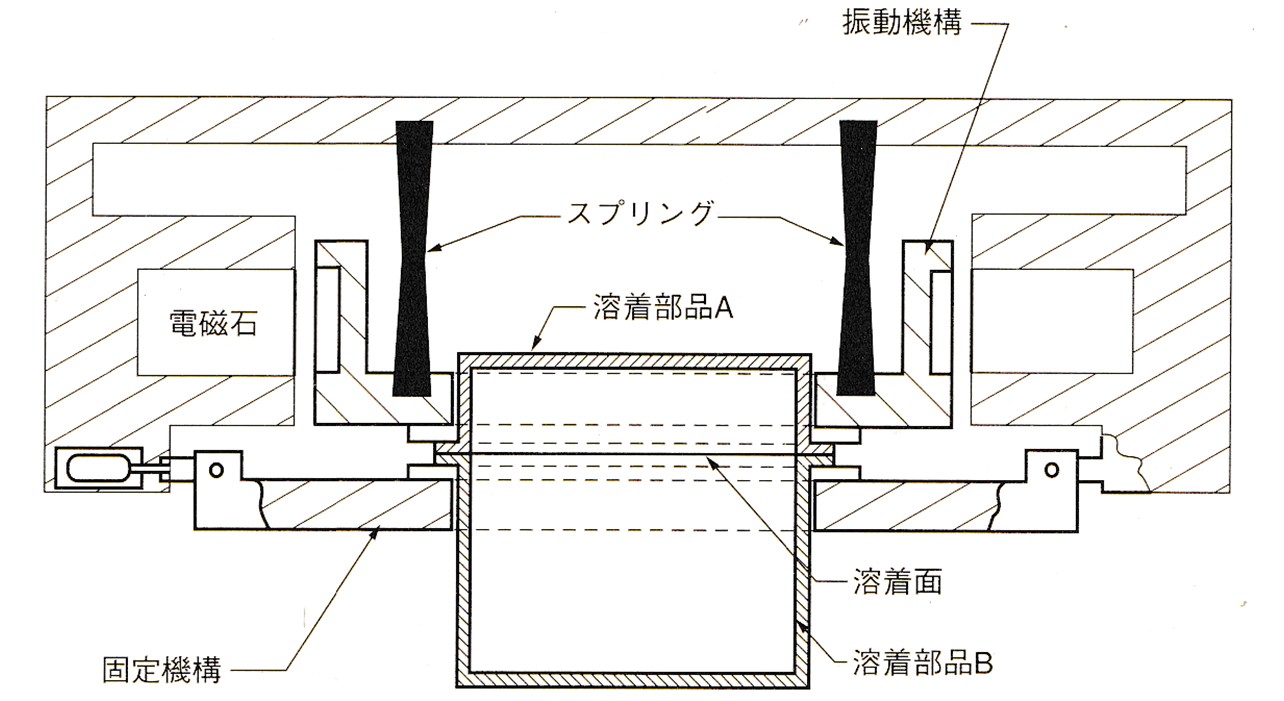

回転摩擦溶着法は接合強度が高く、生産性が高いため広く使われているが、溶接部が円環状でないと接合できない。多様な形状の溶接面に対応するには摩擦運動を回転以外の運動に変えなければならない。そこで図14、15のような運動が考え出された。本節ではこれらを総称して「振動摩擦溶着」として扱う。

摩擦溶着では運動速度(=線速度)が重要だ。振動運動では[(運動速度)∝(振幅)✕(振動数)]となる。後述するが、振幅は溶着部の大きさの制約を受けるため大きく出来ない。所用熱量を得るには振動数を上げる必要がある。

例えば回転摩擦溶接では直径10cmの被着体を、1000rpmで接合していたとする。これを振幅10㎜(実際にはもっと小さい)で同様の発熱を得ようとすると振動数を10万回/分(1500Hz)となり、実現するためには高度な技術が必要だ。図16のような電磁的駆動はその例だ。

② 溶着部形状

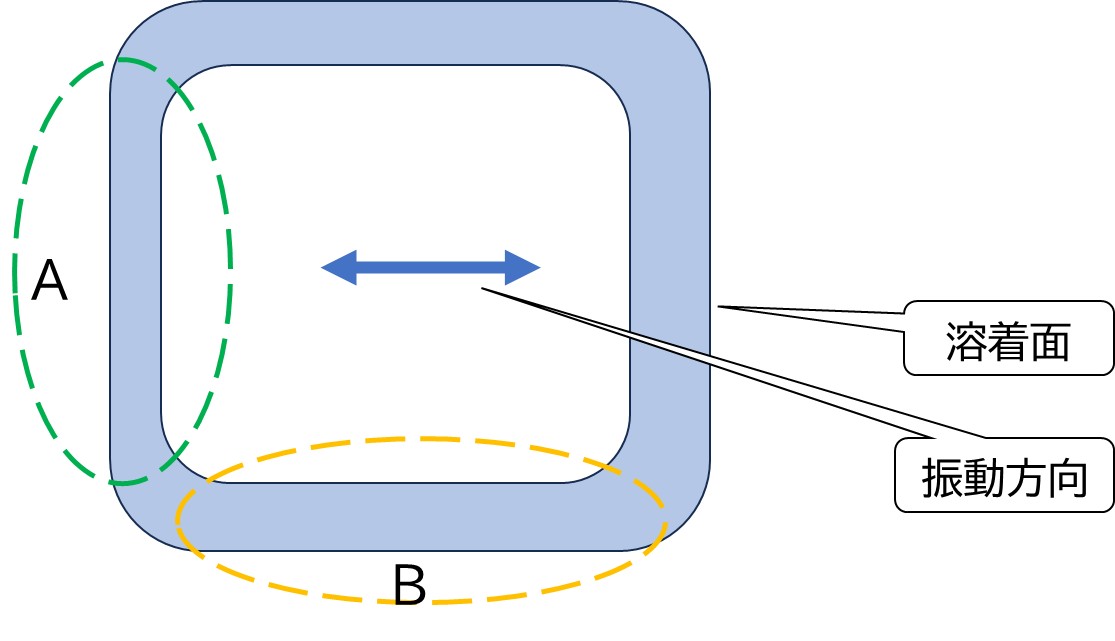

振動摩擦溶接の溶着面は振動運動の方向に依存する。例外はあるが、溶着面は平面であればどんな形状であっても良い。 例外はリニア振動の場合で、振動直角方向が曲面(2次元曲面)であっても良い(図17参照)。

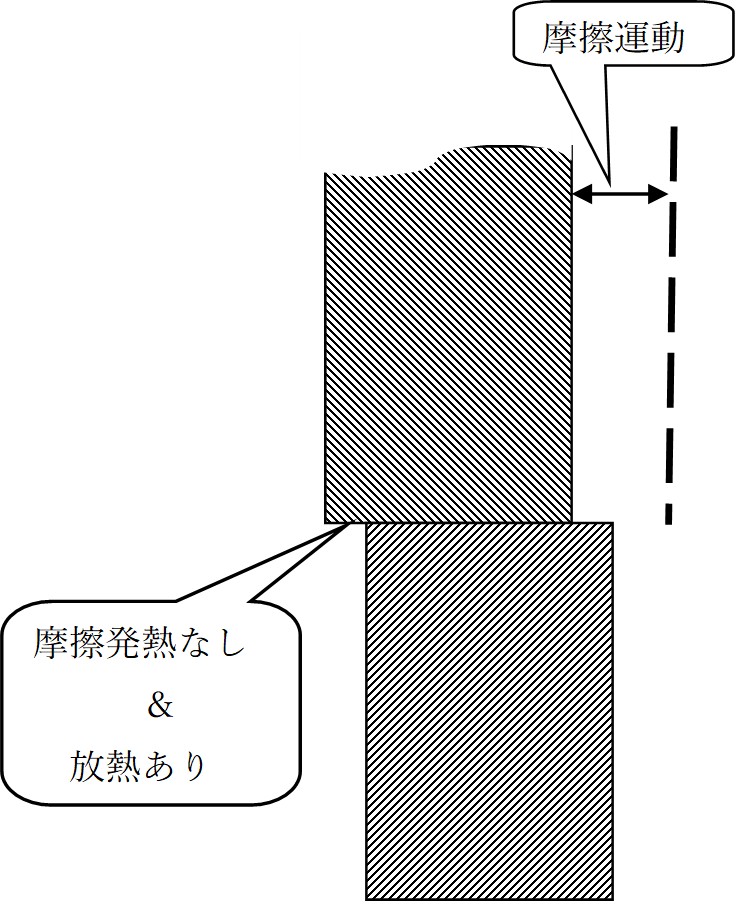

振動溶着では溶着面が相互に移動するため、溶着部同士がいつも対向しているわけではない(図18参照)。周辺の間欠的にしか摩擦しない部分は発熱量が小さい。この部分を減らすには振幅を出来るだけ小さくする必要がある。また被着物端部は溶融した樹脂を排出するため溶融樹脂層の成長を妨げている。

③ 溶着部性能

上述した様に振動摩擦溶接では溶着面の一部が振動によって大気に露出する。露出している期間は摩擦発熱がないだけでなく、大気に暴露され冷される。このため、この部分は温度が上昇せず他部より性能が劣る。なお、振動モードがリニアの場合は、振動運動に平行な部分(図19のA)は摩擦発熱が途切れることもないし、外気に熱を奪われることも小さい。このため、他部(例えば19のB)より高い性能を得ることが出来る。

④ 位置合わせ

溶着は正しい位置で完成させる必要がある。振動溶着では溶着面の相対位置が動くので、停止位置を正しく制御することが求められる。いろいろなやり方があるが「溶着前に正しい位置にセットしておき、終了時に開始位置にもどす」のが原則だ。図16の例では加振電磁石が止まれば強力な板ばねで中心に戻る。スタート時もこの状態なので溶着後も正しい位置に設定できる。振動溶着が最初に実用化されたのは荷造りバンドだった。この場合は位置制御を正しく行う必要がないので位置決め機構は不要だ。

⑤ 接合部デザイン

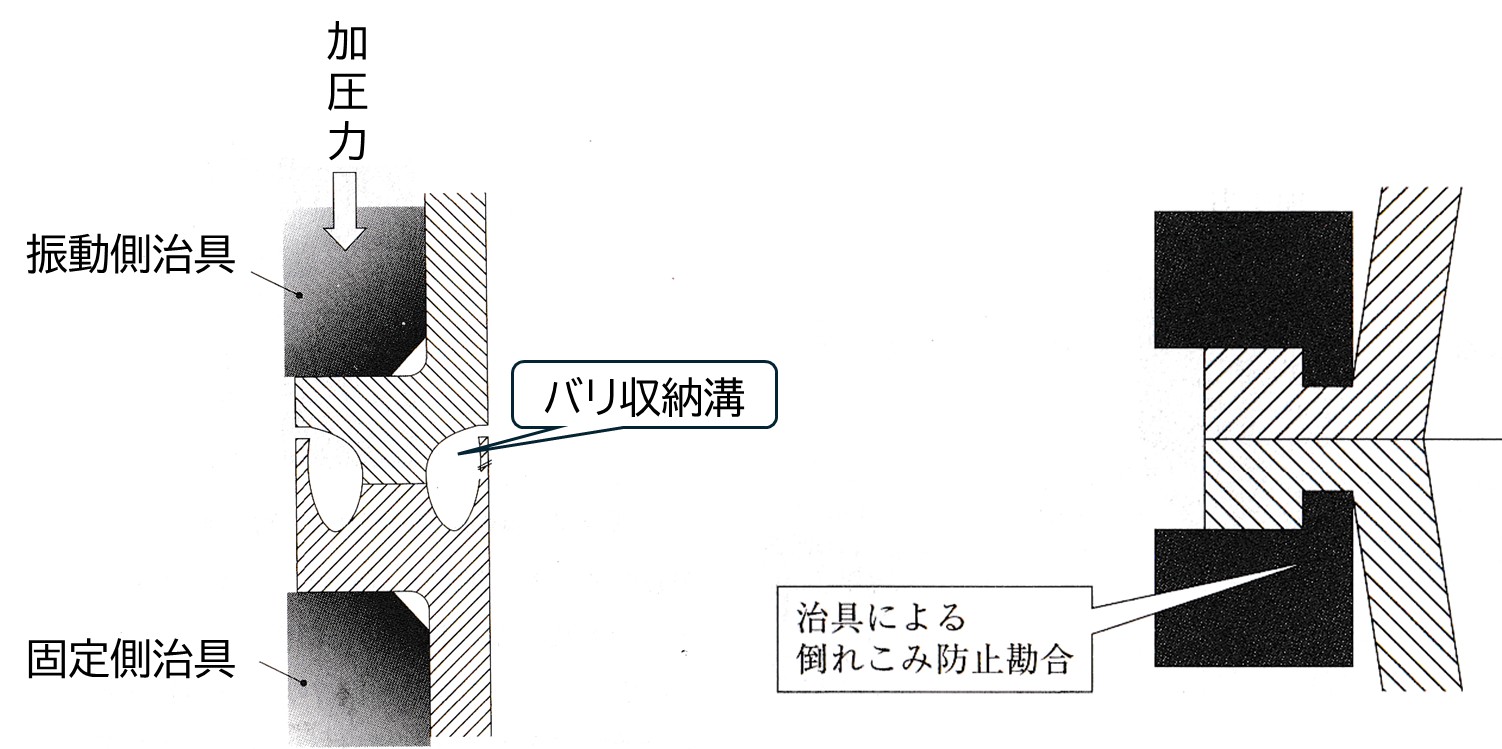

振動溶着では溶着面にせん断応力が働く。溶着部の幅と運動振幅が近いこともあり、溶接部が変形することがある。図20右のように治具を工夫して変形を防ぐことが行われている。バリ除去も課題になる。バリの問題が外観だけの場合は図20左のようにバリをかくすためリブを溶着部側面に設けることもある。

4-3 摩擦溶着まとめ

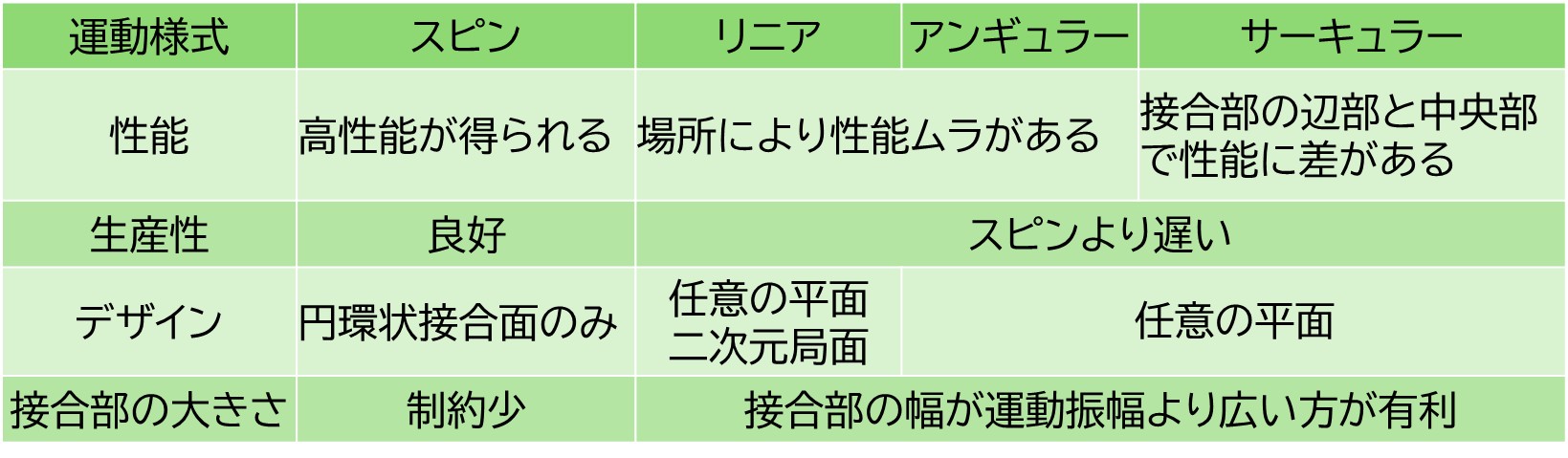

様々な運動様式の摩擦溶着について述べてきた。それぞれに特徴があるので、使い分けることが大切だ。選定の参考に資するため、各方式の比較を表4に示した。

表4 摩擦溶着比較

スピンウエルドは性能、生産性、適用寸法範囲などが優れている。しかし、溶着面が円環状の場合に限られる。円環状溶接面が取れない場合は振動法を検討することになる。その中でリニアは2次元曲面が取れること、サーキュラーは運動方向による性能差がないという特徴がある。