技術解説 プラスチック溶着技術(2)

佐藤功

佐藤功技術士事務所

【プラスチック溶着法の種類と適用分野】

本連載第2回では、プラスチック溶着技術の各方式を具体的に解説。伝導・熱板・熱風・赤外線・高周波・レーザーなどの特徴や適用分野を比較し、実務で役立つポイントを紹介します。

プラスチック溶着法、熱板溶着、伝導溶着、熱風溶着、赤外線溶着、高周波溶着、レーザー溶着、スポット溶着、フィルムシーラー、異材質接合、プラスチック接合技術、溶着方法比較

1.溶着概論

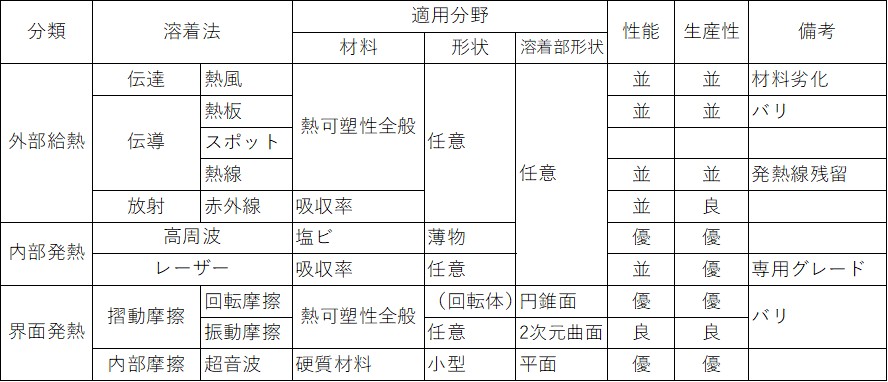

溶着は1対の被着物の接合しようとする部分を溶融させた後、冷却固化して一体化する接合法だ。このため、熱可塑性の材料に適用できる。プラスチックには様々な溶着法が開発されている。いろいろな整理法があるが、ここでは溶融させるための熱の供給法で分類し、概要を表1に示した。

表から分かるように、外部で発生させた熱を利用するもの、熱以外のエネルギーが供給されるものがある。表では外部から熱を供給する方式を「外部給熱」としている。

これには

・高温の気体を溶着部に吹き付け、伝達によって給熱する「熱風溶着」

・高温物体を溶着部に接触させ、伝導によって加熱する「伝導溶着」

・赤外線によって輻射加熱する「赤外線溶着」

がある。

表1プラスチック溶着法

熱以外のエネルギーを供給して熱に変換させる方式には変換する部位によって、内部発熱と界面発熱に分かれる。内部発熱はプラスチックに電磁波を照射して発熱させる。照射されると被着物全体の温度が上昇するので接合部温度を調整するための対応が必要になる。

これに対し界面発熱は接合しようとする部分のみを発熱させる。外部から運動エネルギーを与えて熱に変換する。摩擦熱を利用する「摩擦溶着」と高周波振動によって溶着着部付近で内部摩擦をおこす「超音波溶着」がある。界面溶着は接合部のみを昇温させるため、高い効率が期待できる。

表1に各溶接法の特徴が把握しできるよう適用分野や大まかな性能、生産性も示した。本章では表1にしたがい、各溶着法の概要を紹介する。

2.外部給熱方式

2-1 概要

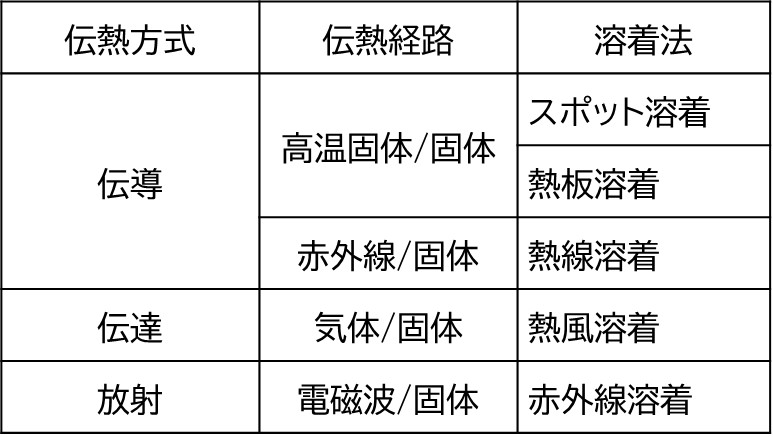

外部にある熱を何らかの方法で接合部に伝え、溶接を達成する。熱の伝わり方には表2のように伝導、伝達、放射がある。それぞれを利用した溶接法が開発されている。

表2 外部加熱法の伝熱方式

伝熱法により、昇温速度、温度制御のしやすさ、接合面の劣化、整面作用などが異なる。以下溶着法ごとに説明する。

2-2 伝導溶着

2-2-1 概要

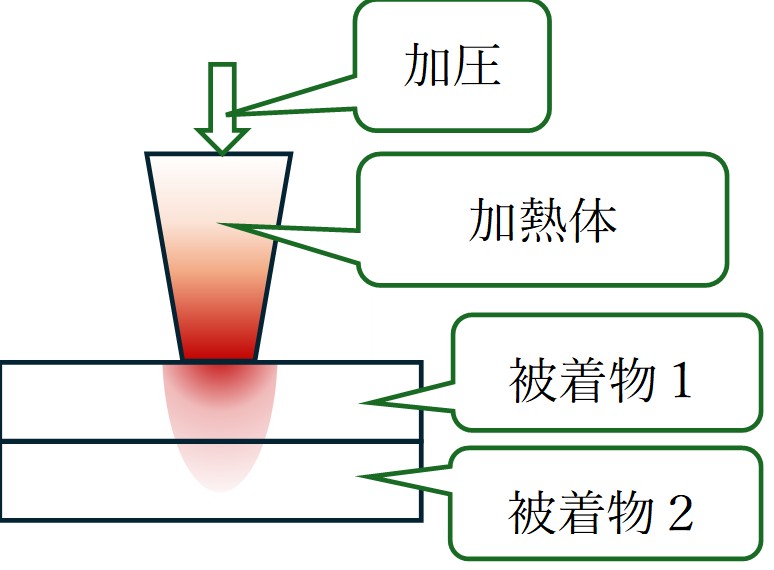

標準的な伝導溶着では図1のように重ねられた被着物のいずれかの側に高温の加熱体を押し付ける。被着物は熱伝導によって温度が上昇する。やがて被着物界面が溶融するので、冷却すれば溶着が完成する。加熱体の温度と被着物の押し付け時間により、溶着部の温度は比較的容易に調整できる。

2-2-2 フィルムシーラー

加熱体の加熱部を長くすれば、長い距離を一気に溶着出来る。フィルムの製袋や袋のシールとして使われており、製袋機とかシーラーと言われている。加熱体を常時加温しておき、被着物に押し付けたり離したりして加熱・冷却を調節する方式と、加熱体が急加熱・急冷するインパルスシーラーがある。 昇温速度を上げ、温度分布を緩和するため、1対の加熱体で被着体を挟む方式も開発されている。

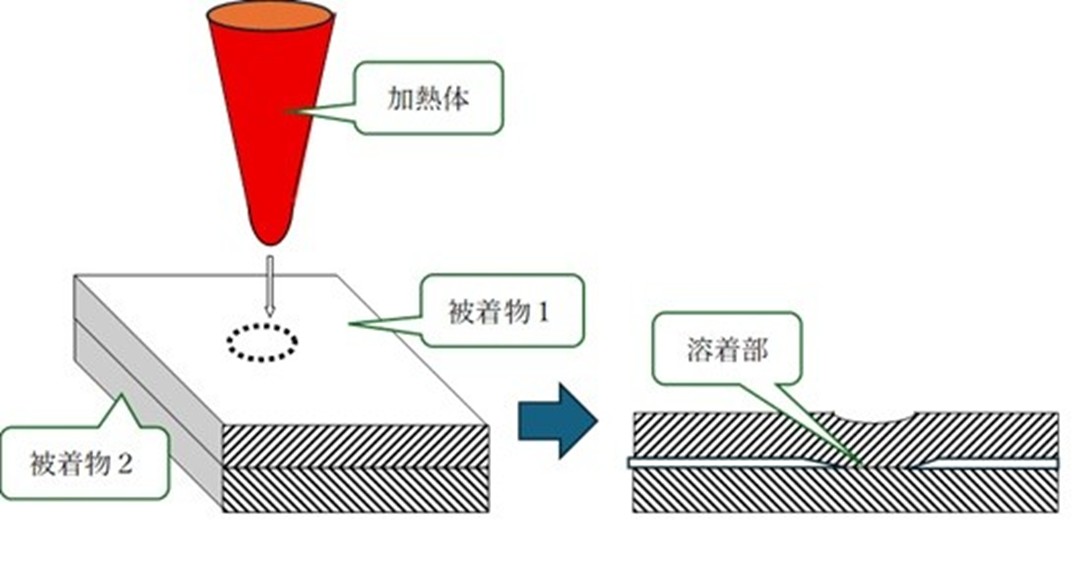

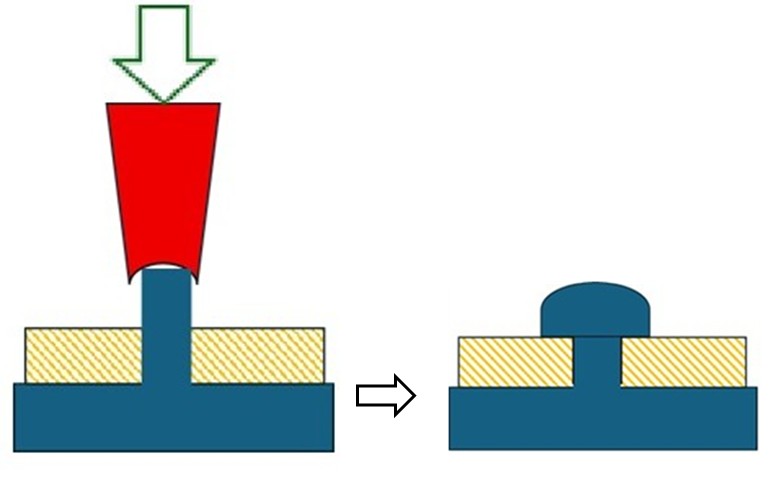

2-2-3 スポット溶着

図2のように先端が細い加熱体を使えば接触した部分のみ溶着する。このような溶着法をスポット溶着と言う。汎用性があり、広く使われている。

図3のように一方にスタッド、他方に孔のある被着物を組み合わせ、スタッドを加熱体で押さえればカシメ結合が可能になる。カシメは同材質である必要はない。特に孔側は金属、セラミック、木材などでもよく異材質接合法として注目されている。

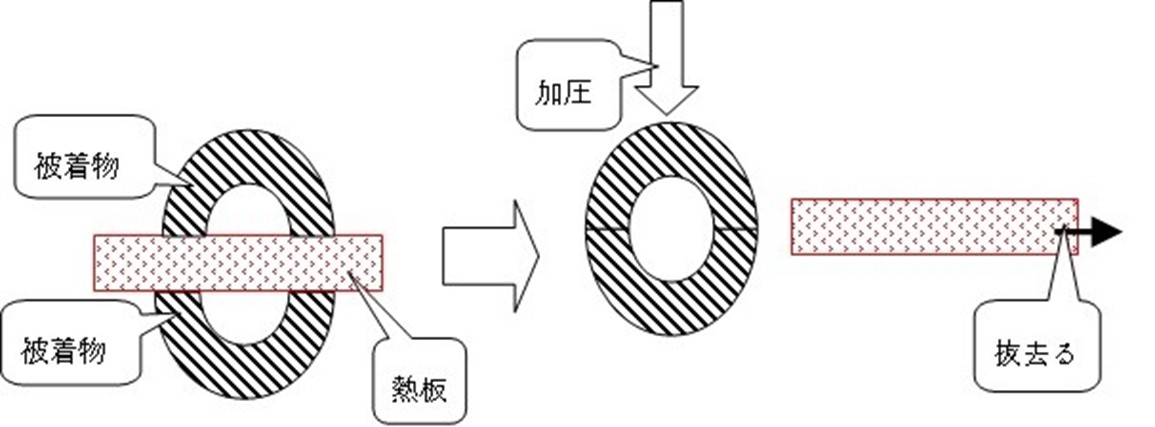

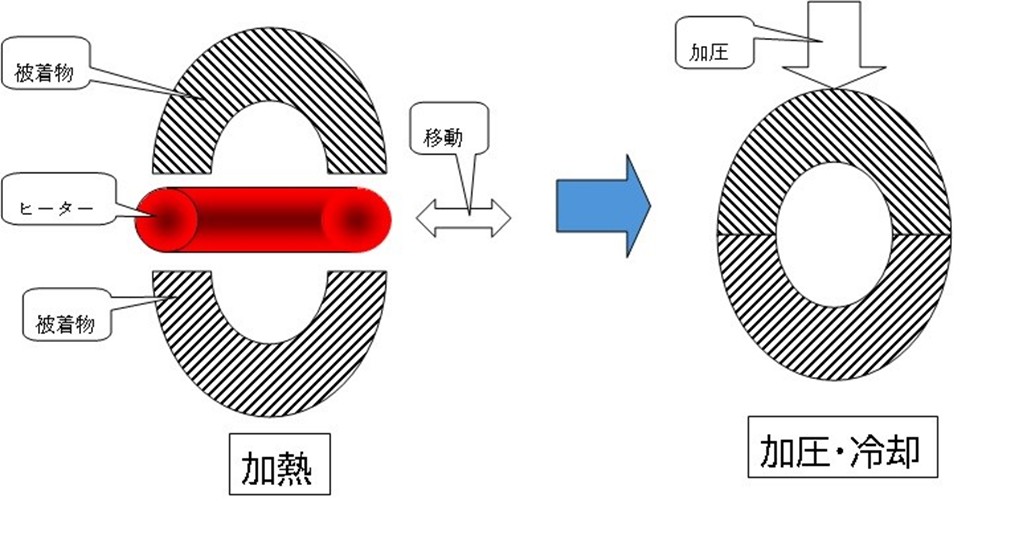

2-2-4 熱板溶着

加熱体を面状にして、より広い部分の溶着を可能にしたのが熱板溶着だ。原理を図4に示した。まず被着物の溶着部を高温の熱板に押し付ける。溶着部が所定温度に達したら、熱板から両被着物を外し溶着部を合せる。この状態で冷却すれば溶着が完成する。

この方式は溶着部が直接加熱されるので被着物が複雑な形状をしていたり、厚肉品であっても溶着が可能だ。加熱中溶着部は熱板に接触しており、外気に触れない。溶接条件を調整すれば表面の劣化物をバリとして排出できる。適正な操作を行えば高い性能を得ることが出来る。

機構がシンプルなの上、信頼性も高く、鉛蓄電池のハウジングなど多くの実績がある。加熱時間が長いため、生産性は高くないが、熱板を多数準備すれば量産にも適用できる。 自動車のテールランプのように溶着部が曲面になっている場合は熱板表面を接合部に合わせて曲面にする。

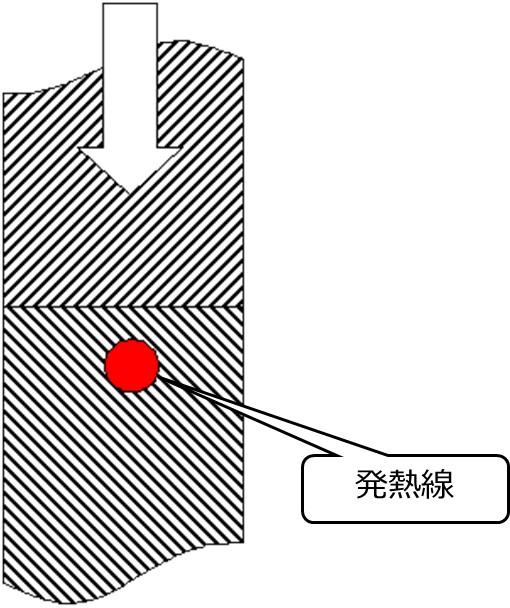

2-3 発熱線溶着

2-3-1 概要

この溶接法は図5のように、一方の被着物の溶着面近傍に熱線(図では赤丸で表示)を埋めておく。熱線は通電または高周波照射によって昇温する。

溶着部が所定温度まで達し、溶融したら被物同士を加圧すれば溶着することが出来る。熱線の形状を変えれば様々な溶着面形状に対処出来る。再現性の良い溶接法として知られていたが溶着部に熱線が残ることが障害になり、あまり普及しなかった。

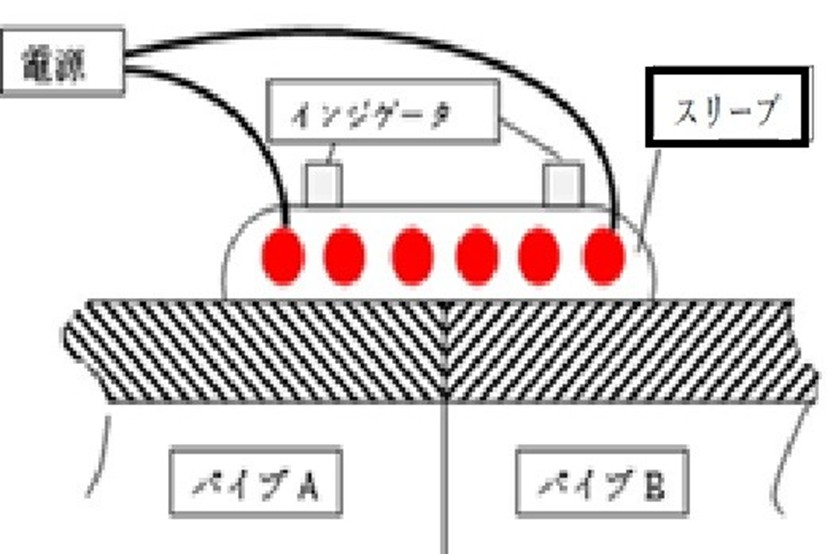

2-3-2 パイプ溶着

阪神淡路大震災以来、ライフラインの強靭化が課題になりガス、水道管のポリエチレン化が進んでいる。ポリエチレン管は突き合せ溶着やフランジ接合が主流だったが、この用途では現場施工、高い信頼性が求められ、熱線を埋め込んだスリーブを使用する接合法が開発され、規格化された。

図6に示すように被着パイプをスリーブに挿入し、スリーブ内の熱線に通電、加熱し溶着する。溶着部はスリーブ挿入前に芯合わせ、寸法出しが行われる。現場施工が前提なので外気温をパラメータにして通電条件は調整する。溶融状態はインジゲータによって外部から確認できる。

2-4 熱風溶着

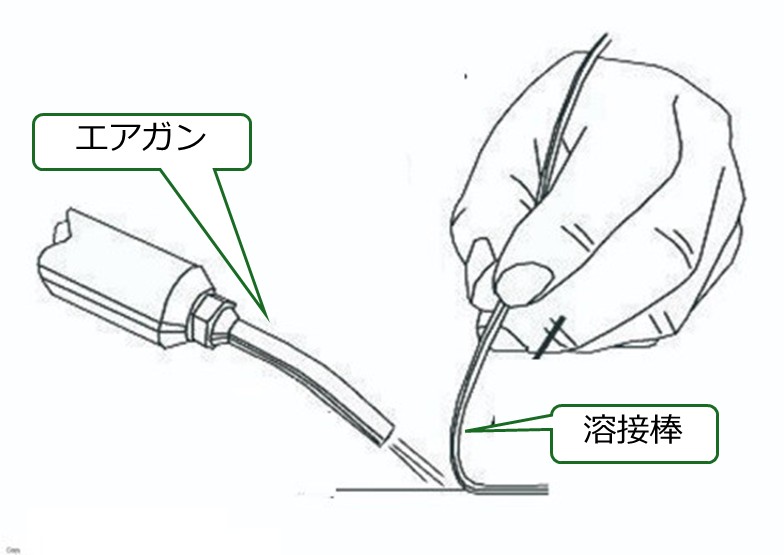

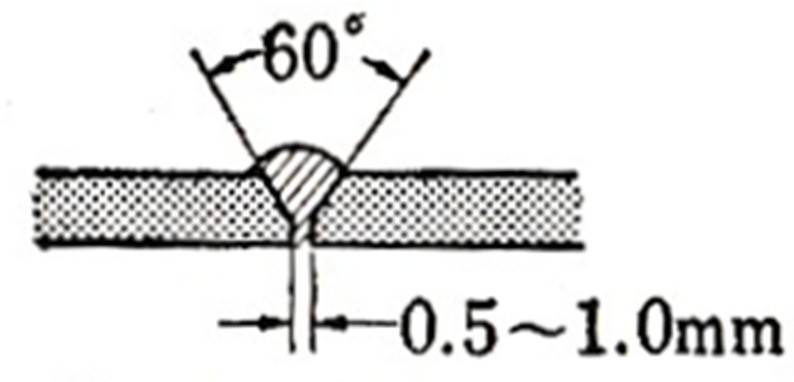

熱風溶着は高温に加熱された空気を溶着部に吹き付け加熱溶融する。図7に示すように高温空気が噴出できるガンを使用する。他法と異なり、熱風溶着は加熱できる範囲が小さいため、溶接部ある部分を集中して加熱する。加熱部分を逐次移動させて溶着を完成させる。また、図8に示すように溶着部の内部まで加熱できるように開先をとる。開先部を溶融させた溶接棒で埋める。

熱風溶着は簡易な工具で大型品も溶接できることが最大の特徴だ。逐次加工である上、冷却時に矯正する機能がないため、熱によるひずみや内部応力が残りやすい。結晶性樹脂は溶融潜熱、体積変化も大きいため熱風溶着は難しい。熱風溶着の事例の多くが塩化ビニールなのはこのせいもある。

溶着部が高温空気にさらされるので溶着時の熱劣化は避けられない。また、劣化部排除する機能はない。これらの課題を克服するには高い技能が求められる。溶着部、溶接棒の温度をバランスさせながら、溶接棒の溶融速度、押し付け力を調整し溶接位置をタイミングよく進めていくには相当な習熟を要する。このため、プラスチック溶着では唯一技能認定制度が設けられている。

2-5 赤外線溶着

赤外線溶着は熱放射を利用する。溶着部に熱線をあてれば溶接部の温度が上昇し、溶接が可能だ。高性能の赤外線ヒーターが開発されたため溶接に使用されるようになった。図9に示すように赤外線溶着法は図4に示した熱板溶着法の熱板を赤外線ヒーターに代え、非接触化したとも解される。

非接触にすると溶融材料が加熱体に残留して汚染する問題がなくなる。溶着温度はヒーターの温度、溶着部からの距離、暴露時間等の組み合わせを変えて調整する。赤外線は光線なので遮ったり、反射させたりすることが出来る。またレンズや鏡で溶着部に集光することも出来、独自の制御方式が導入できる。

放射加熱は温度制御が難しい。ヒーターとの距離の違いや照射時間のわずかな違いが溶接温度を狂わせたり、温度ムラを発生させたりする。通常昇温は大気中で行われるため、溶接部の熱劣化は避けられない。なお、劣化物は接合時にバリとして排出させることが出来る。

3.内部発熱方式

3-1 高周波溶着

内部発熱方式の溶着では熱以外のエネルギーを供給し、被着物内で熱に変換する。身近な例では電子レンジがある。ここでは高周波を食品や飲料に照射し、極性分子を振動させ、発熱させる。

プラスチックにも高周波によって発熱するものがある。これを利用すれば溶着に使える。典型的な例は塩化ビニール(PVC)だ。軟質シートに高周波で加熱軟化させ、接合する作業が広く行われている。ビーチボールや浮き輪などはその活用例だ。高周波溶着は直接分子に働きかけるため、照射した被着物全体の温度が上昇する。これが熱分解や変形を起こす場合がある。このため被着物の厚みに限界がある。

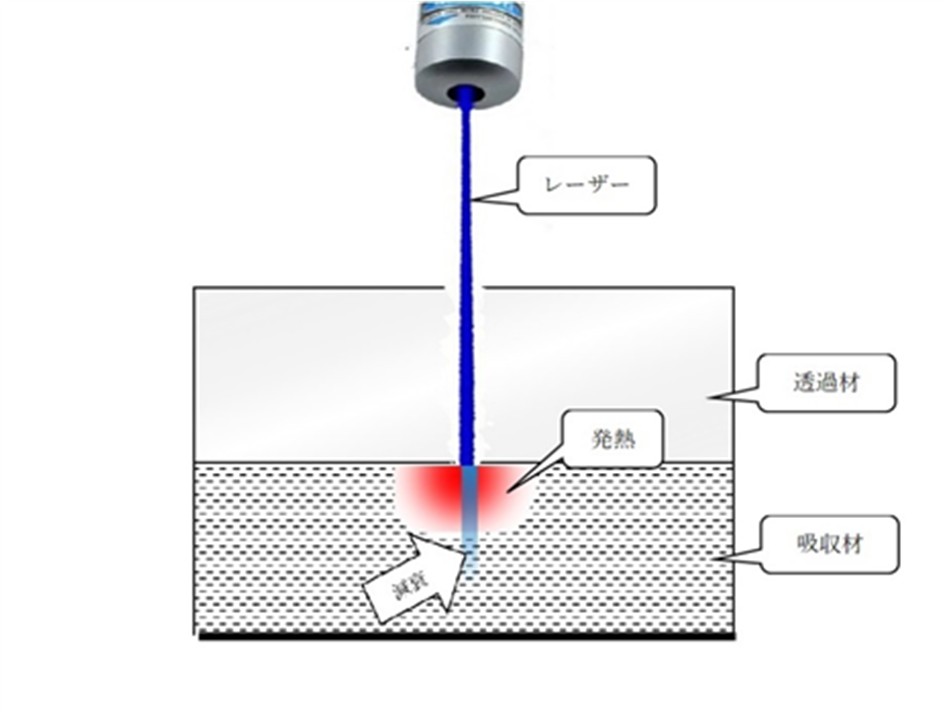

3-2 レーザー溶着

レーザー溶着は内部発熱型だが、温度分布の問題を材料配合で克服している。プラスチックの分子は特定の波長のレーザー光を吸収して発熱するが、別の波長では透過して発熱しない。 また、特定の波長を吸収する添加剤が知られている。プラスチックにこれを添加するとこれを添加すれば本来吸収されない材料でもレーザー光を吸収して発熱する。

溶着する場合は被着物が発熱しにくい波長のレーザーを選ぶ。被着物の一方にその波長を吸収する添加剤を配合する。被着物を接合部で合わせてセットする。この状態で図10に示すように透過材(添加物の入っていない)側から接合面に向けてレーザーを照射する。レーザーは透過材を通過し接合部に達する。接合部を過ぎると吸収剤が添加された材料に入り吸収が起き発熱する。熱に変わった分だけレーザーは減衰し、接合面で発熱が最大になる。レーザー出力が高ければ、接合面が溶融し溶着する。

レーザーはスポットだがスキャンすれば溶着面が広くても全体を溶融させることが出来る。材料メーカーがこれに適した吸収剤を添加したグレードを準備するようになってきた。提供される技術情報も増えており、使いやすくなっている。

予備組立しておけば接合部が高温で外気にさらされることがなく、材料劣化の問題も小さい。

一方の被着物に吸収剤を添加した材料を使わなければならず、成形工程に負荷がかかる。溶着治具のレーザー通過部に金属製治具が使えない。ガラスやレーザー透過性のプラスチックを使用する。治具の問題や接合部デザインなどのノウハウが蓄積されればさらに普及することが期待できる。