電動バルブゲートFlexflowを活用したツヤムラレス及び低圧射出成形法

深澤宏信

HRSジャパン株式会社

要旨

フレックスフローは革新的、電動サーボ駆動、微調整可能なカスケード射出成形用のバルブゲートシステムである。特に自動車の内装・外装用の大物部品に対して、必要型締力や製品重量を減らしつつ、製品の表面品質を大幅に改善することが可能である。また、カスケード射出成形プロセスで生じやすい問題のプレッシャーマーク(ツヤムラ)を防ぐ。

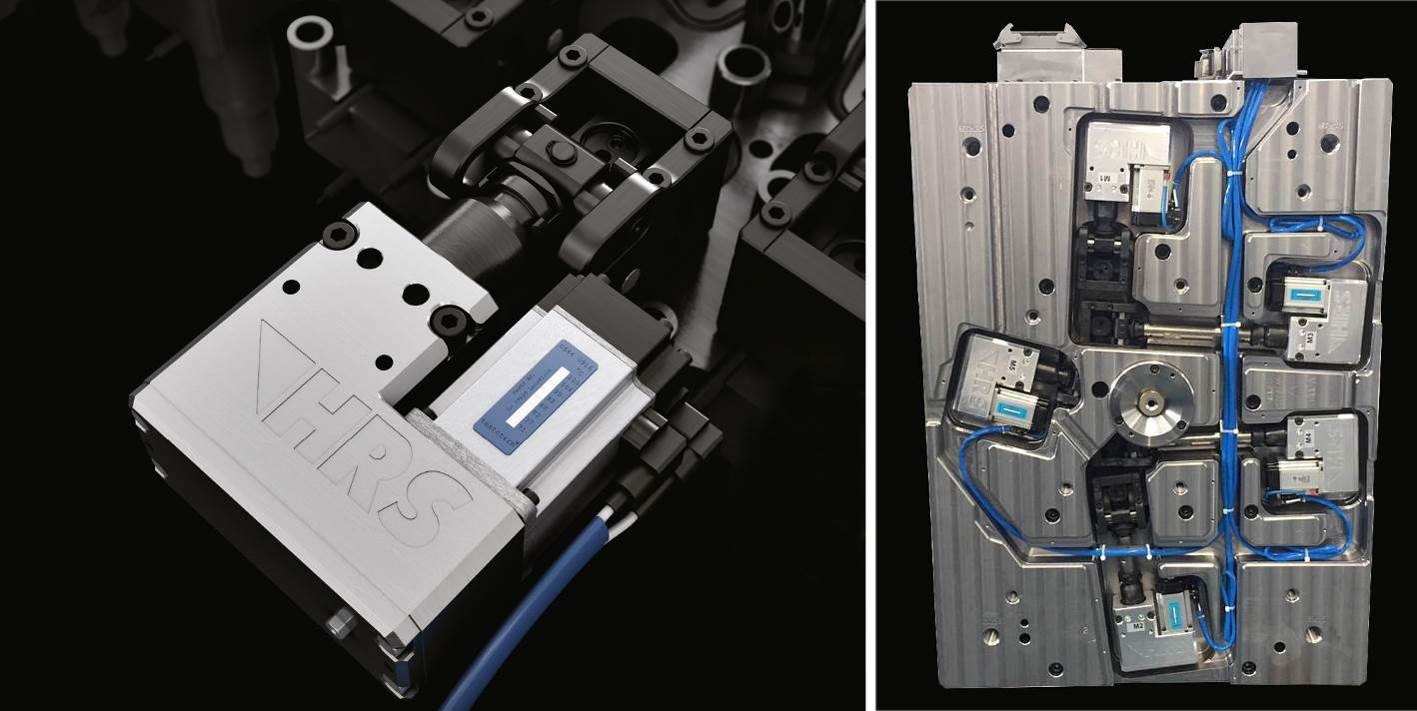

写真1 Flexflow(フレックスフロー)、ホットランナノズルのバルブピンを精確に制御できるサーボ駆動システム(写真左)。

個々に調整可能な5点ゲートをカスケードホットランナ金型に組み込んだ状態(写真右)。

はじめに

金型キャビティ内に長い流路のある製品、特に薄肉製品の射出成形を行う際、キャビティを溶融樹脂で完全に充填するため、複数のゲート点が必要不可欠である。この充填プロセスがすべてのゲート点で同時に起こる場合、成形品にウェルドラインが出てしまうのは避けられない。

解決法の一つが、バルブピンノズルでバルブゲートのシーケンシャルオープニングが可能な、いわゆるカスケード射出成形プロセスである。しかし、他の問題が出てくる。例えば、バルブピン(通常油圧作動)が突然開くと、高圧下にある溶融樹脂が、高加速度で金型のゲートエリアに流れ込む。これにより、カスケード射出成形プロセスの典型的なデメリットの一つである、システム内での圧力変動を引き起こす。

その結果、成形製品表面にプレッシャーマーク(ツヤムラ)として外観欠陥を生じさせる。多くの場合、この外観欠陥は、製品の表面コーティングや電気めっき等の後工程でもはっきりと残ってしまう。これは避けられない手痛い不良である。

メリット1 均一な溶融樹脂流動が高品質表面を可能に

カスケード射出成形の目的は、充填プロセス全体において、金型キャビティ内で溶融樹脂流動を可能な限り連続的で均一的な状態にすることである。ホットランナノズルを切り替える際、急になり過ぎず、滑らかな移行、また調整の取れた重なりを必要とする。

これらが本社をイタリアに置くホットランナを専門とするHRSflow(エイチアールエスフロー)がカスケード射出成形用のサーボ駆動、微調整バルブゲートシステムである、フレックスフロー技術(写真1)の開発を始めた際の目標だった。

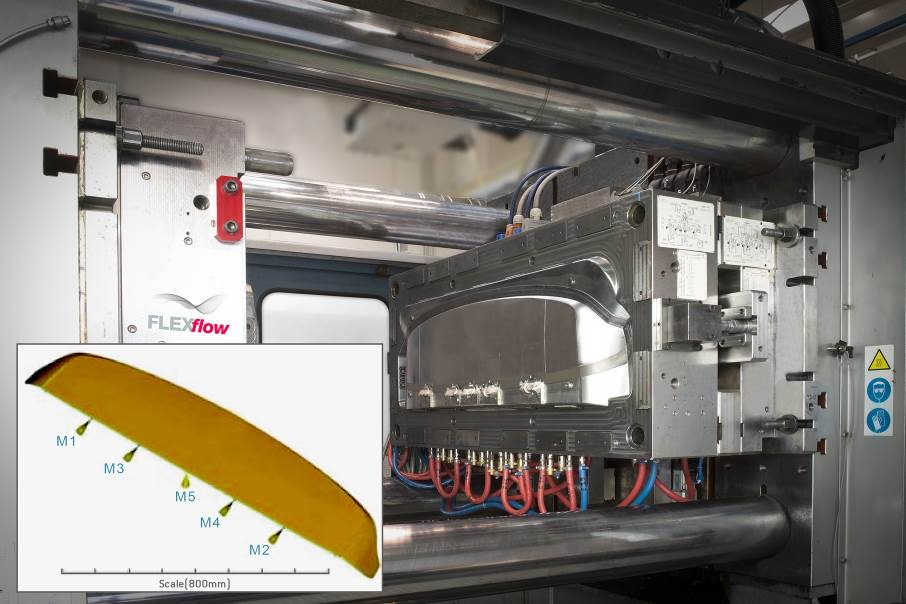

本システムで達成可能な結果を実証する為、現在量産車両のリアスポイラ用金型で実用試験を行った(図1)。金型には5点ゲートのホットランナシステムとキャビティ内圧力センサを備えた。スポイラは長さ1,260mm、幅280mm、高さ120 mm、壁厚さ3mm。タルク20%配合のPP/EPDMでカスケード射出成形を行った。

図1 独立5点ゲート(M1-M5)、キャビティ内溶融圧力記録センサを備えたスポイラ用試験型

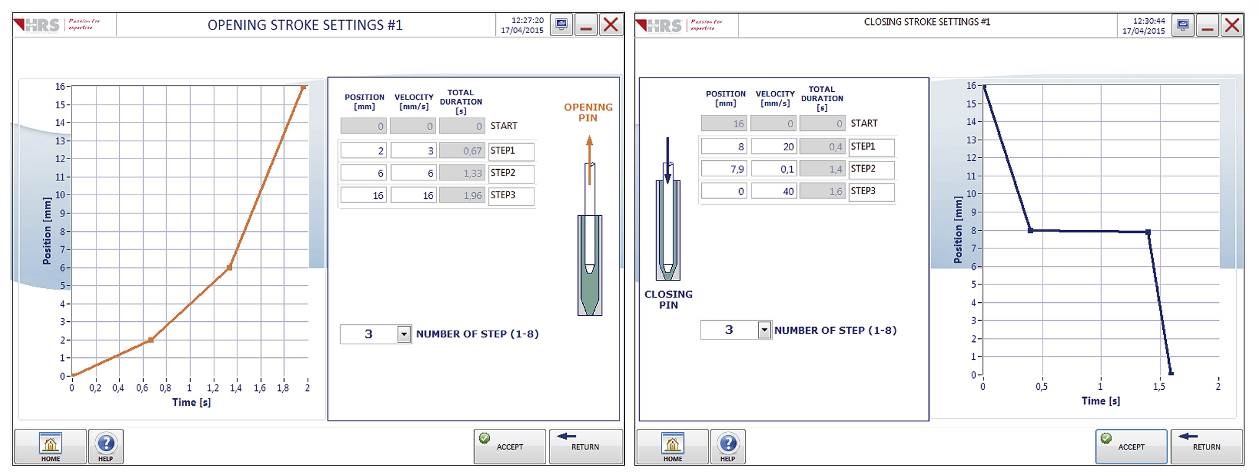

金型の制御充填シミュレーションを行った。フレックスフローホットランナシステムでは、個々のバルブピンの精確な開閉を段階的に、独立した状態で行うことが可能である(図2)。各開閉プロセスで、最大8つのピン位置を10 µmの精度で設定可能である。最大16のホットランナノズルを独立制御可能なコントローラユニットで調整を行う。バルブピン毎に、ピン開閉時のストローク、位置、スピード、加速を事前設定できる。

図2 バルブピン毎に、フレックスフローは独立開閉ストローク設定を最大8位置で設定可能。(写真左:開、写真右:閉)

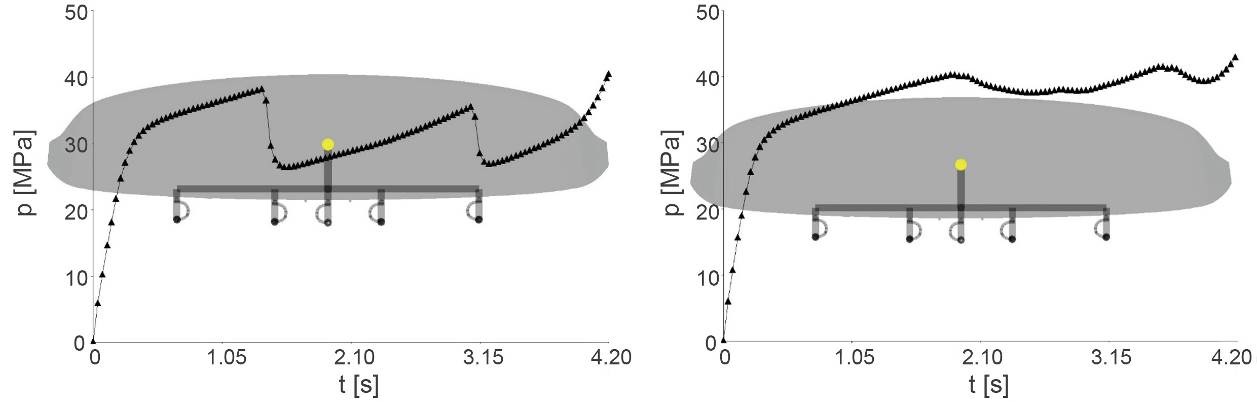

従来のカスケード射出成形プロセスと比べ、フレックスフローを使用したシーケンシャル制御ホットランナノズルは、キャビティを充填する際、著しく滑らかな圧力プロファイルを実現する(図3)。従来のカスケード射出成形プロセスにおいて次の射出ノズルに切り替える際にあった急激な圧力変動のバランスがとれる。結果として、製品表面にプレッシャーマーク(図4)がなくなり、高品質な表面仕上がりが確実に再現性を持って保証される。

図3 従来のカスケード射出成形:ノズルを切り替える際、圧力変動が発生(左図)、フレックスフロー:より均一な圧力プロファイル(右図)

図4 カスケード射出成形のゲート点位置、プレッシャーマークの典型的プロファイル(上)。

従来の成形プロセス:プレッシャーマークがはっきりと分かる(下左)、フレックスフロー:外観欠陥が生じない(下右)。

メリット2 省材料、型締力削減を可能に

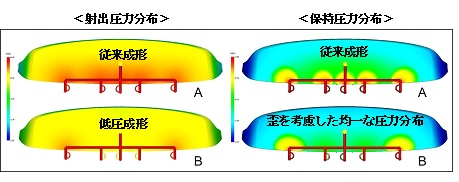

フレックスフローは流動解析ソフトウェアにも組み込まれている。これにより計画段階から、プラスチック製品、射出金型の設計や射出成形プロセス全体の有益な情報を得られる。例えば、図5に示すように流動解析はフレックスフローバルブゲートノズルの段階的な開閉をシミュレーション可能で、キャビティ内の圧力増大や必須型締力を予測すること等ができる。

図5 充填(写真左)と保持圧力(右)の流動解析。

従来のカスケード射出成形プロセスの5点ホットランナのスポイラ用試験型(A)、

フレックスフローホットランナシステム(B)。

電動サーボ駆動のバルブゲートシステムでは、キャビティ内の圧力プロファイルがはるかに均一的になり、圧力レベルも全体として低くなる。

スポイラ用試験型の流動解析で予測したキャビティ内圧力プロファイルを実際のトライで確認した。製品面、コスト面でも結果がでた。例えば、フレックスフローではキャビティ内の全体圧力レベルが低くなり、成形曲がりも少なくなる。長さ1.26mのスポイラの場合、成形歪みについてよく確認できる。

従来のカスケードでは0.10mmの成形歪み(成形中心が拡大)が出るが、フレックスフローの制御では0.05 mmにまで落ちる(同じ型締力10.000kNで実施)。結果として、製品重量は975gから935g、約4%または40gの重量削減となった。何百万回以上成形する量産品の場合、確実に経済的利点がある。

電動サーボ駆動バルブゲートシステムでの全体的な低圧力レベルは、さらに機械的な影響もある。射出成形機の型締力用件を低くできる。スポイラ成形用に型締力10,000kNの射出成形機が必要だったのに対して、たった8,000kNで十分になる。必須型締力20%の削減は、調達価格にも明らかに影響がある。

メリット3 より早い色替え

材料や色を替える際、電動サーボ駆動バルブゲートシステムがどの程度の影響を与えるかもスポイラ試験型で確認した。黒から赤の色替えで試験を行った。

標準プロセス(完全にバルブピンを下げたフルオープン)とピン位置を制御したフレックスフローシステムで比較した。また、不均衡および流動最適化ホットランナ(5点ゲート)間でも比較した。すべての機械類や、融解温度、充填圧力、保持圧力、サイクルタイム等の工程パラメータは常に同様の条件にした。

標準プロセス(5つすべてのバルブピンが完全に開状態)の不均衡ランナは仕様に準拠した新しい色が出てくるまで35サイクル必要だった。

フレックスフローバルブゲートでは、以下の手順で16サイクルで、黒から赤への色替えが完了し、仕様に沿ったものが成形できた(図6)

- シーケンシャルキャビティ充填なしで、5つすべてのノズルを開状態にし、4サイクル、

- シーケンシャルキャビティ充填なしで、(開状態)ピンを3mm下げ5サイクル、

- 外側左右2つのノズルピンのみを3mm開状態で2サイクル、

- 完全にノズルを開にした状態で5サイクルで、シーケンシャルキャビティ充填。

図6 非流動最適化ホットランナでの黒から赤への色替えは、フレックスフロー技術で16サイクル、サポートなしでは35サイクル

流動最適化ホットランナの場合、標準プロセス(5つ全てのノズルが開いた状態)で色替えに20サイクルかかった。フレックスフローバルブゲートでは下記の手順をとったところ、色替えは10サイクルで完了した。

- 5つ全てのノズルピンを開位置にした状態で1サイクル、

- 5つノズルのピンを1mm開いた状態で8サイクル、

- 5つ全てのノズルを全てピンを開状態にした状態で1サイクル。

流動最適化ランナの場合、標準プロセスの色または材料替えに必要な仕事量は40%削減。ホットランナノズルの電動サーボ駆動バルブゲートシステムと適用プロセス制御で、さらに50%削減。特定の色替えに最適なノズル構成、シーケンスが確定したら、このデータシートをフレックスフローコントローラに保存でき、必要に応じて呼び出し、ボタン1つで実行することができる。

全体を通じて、大きな利点

結果として示しているのは、カスケード射出成形において電動サーボ駆動バルブゲートシステムが金型キャビティの均衡が取れた充填プロセスを可能にする。高品質製品表面を成形するだけでなく、大幅な材料削減につながり、射出成形システム全体に利点がある。例えば、金型が充填間にさらされる応力が軽減し、金型の耐用年数がより長くなる。

他の利点としてはシステムの電気装置にある。従来の油圧作動バルブゲートでの(油または冷却水)漏れのリスクが最初から存在しない。コンパクトな構造で、電気装置は金型に省スペースな方法で組み込むことができ、フレキシブルに個別の製品外形に適用できる(タイトル写真)。更に、電動サーボモータはメンテナンスが少なく済み、システムの一般的な手入れのしやすさを改善している(100万サイクルメンテナンス不要で試験を実施)。

自動車用途で、フレックスフロー技術はスポイラ、バンパー、フロントエンド、インストルメントパネルサポート(IPS)やドアパネル等の大物外装内装製品の射出成形に特に利点がある。とりわけ、電動サーボ駆動バルブゲートシステムは安定した、強固な、再現可能な射出成形プロセス用の幅広いプロセスウィンドウを提供する。例えば、フロントヘッドランプのレンズ厚みを5点フレックスフローホットランナで3mmから1.8mmに減らし、フローラインなしで、透明PCで射出成形を行うことも可能である。

引用:「知的制御カスケード射出成形」

著者:Dipl.-Ing. Stephan Berz( Vice President HRSflow Automotive Sales at INglass S.p.A., San Polo di Piave (TV), Italy. stephan.berz@hrsflow.com)

Dipl.-Ing. Moreno Carvani (Flexflow Product Manager at INglass S.p.A., San Polo di Piave (TV), Italy. moreno.carvani@hrsflow.com)