色替え時の滞留樹脂を効率的に排出するホットランナー ~色替え専用ホットランナー SARS~

金子広孝

ジェムス・エンヂニアリング(株) ホットランナチーム

東京都台東区小島2-21-8 OMビル

1.はじめに

当社は、金型鋼材、部品などの貿易商社で1975年の創業以来、国内金型企業に海外調達によるコストダウン、海外アウトソースなどの提案を行っている。2009 年より韓国HOTSYS(ホットシス)社の総代理店として、家電、OA 機器、自動車部品など幅広い分野へホットランナーシステムを供給している。

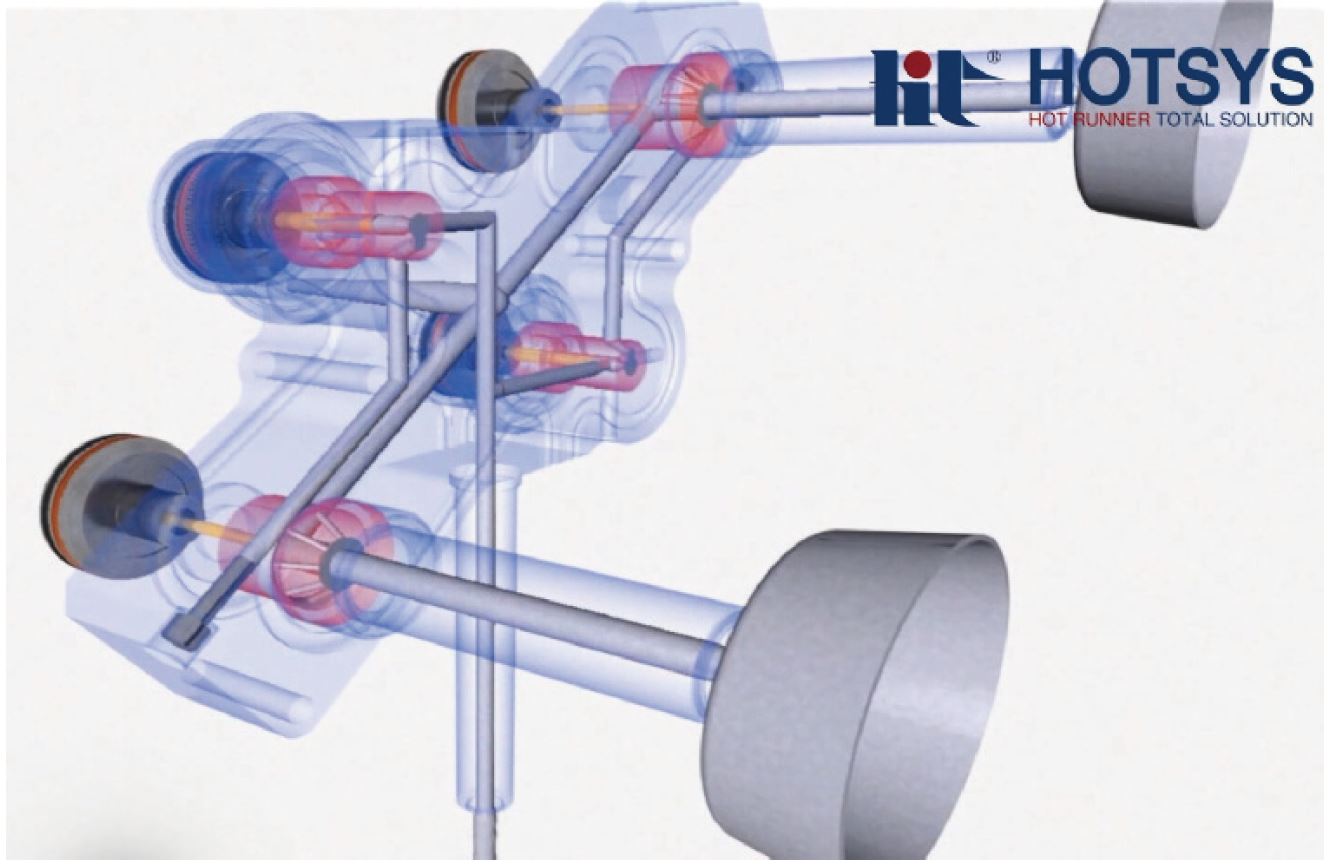

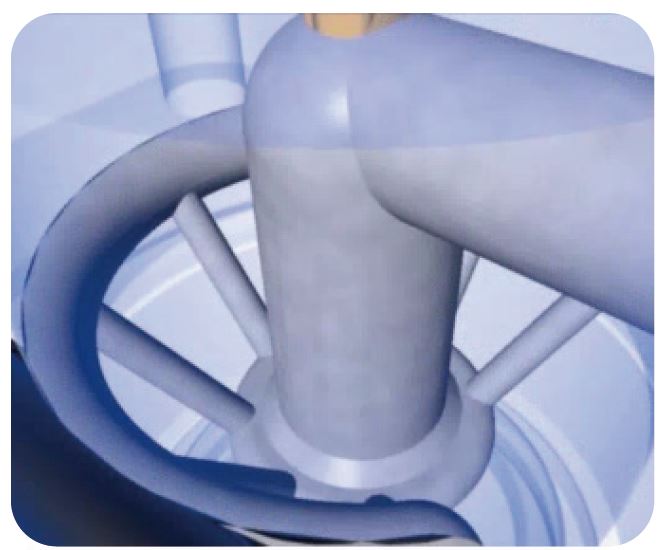

HOTSYS社は『挑戦・改革・責任』の理念に基づき、多数の新技術で国際特許を取得しており、「オンリーワンホットランナー企業」を目指している。今回紹介するSARS(サース)は、色替え専用ホットランナーシステム(図1)である。

図1「SARS」概要(流路内を可視化したもの)

従来、バルブゲートで解決することができなかった、「色替え時の成形準備時間」・「消費・廃棄材料の増大」などの問題解決に挑戦し、商品化を達成した。近年ホットランナー業界は、市場への新技術の創出が停滞気味である。HOTSYS 社は成形工場でのムダを削減することがホットランナーメーカーの責任と考え、実験型を製作し滞留部位を特定するとともに、滞留原因の仮説を構築、実験・検証を行い約4 年間の開発期間を経て商品化に至ったものである。これまでに韓国OA 部品で約200 型の量産実績を積み上げている。

2.ホットランナーの樹脂の滞留とは?

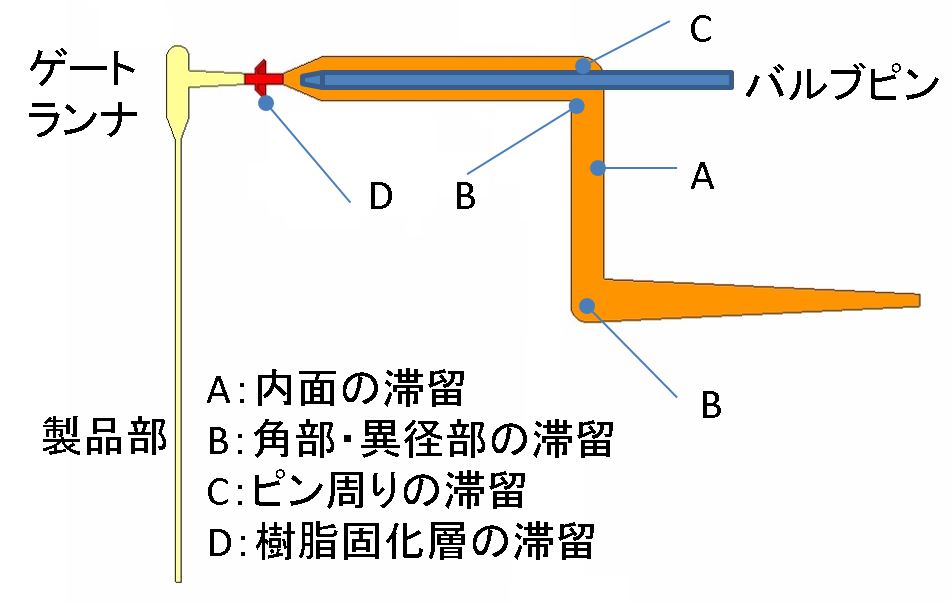

図2 は、ホットランナーの構成例である。

図2 ホットランナーの構成例

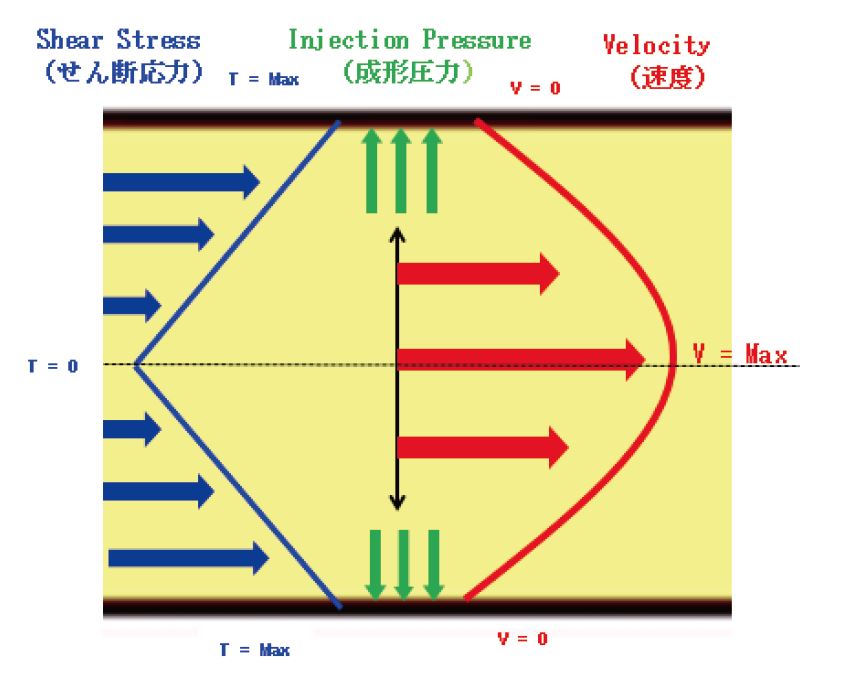

射出工程では、成形機から樹脂に流動圧力が加わると樹脂が流れ始めるが、その速度分布は流路中心が速く、流路壁面(ホットランナー内面側)では速度がほとんどゼロである(図3)。

図3 射出工程での速度分布

のため、流路壁面の樹脂が移動しづらい状況となり、樹脂が薄く滞留する。保圧工程では、成形品に加わる圧力によってホットランナー流路内が高圧になり、壁面に樹脂が押し付けられる状況が発生する。冷却工程では樹脂は移動せず、滞留する。

このように、壁面の滞留(図2 A)をはじめ、流路方向の変わる角部(B)やバルブピン回り(C)、樹脂固化層(D)[ノズル部の熱を成形品側に伝えない機能]なども樹脂が滞留しやすいことがわかっている。これらの滞留樹脂は、樹脂の色替え性に影響することに加え、滞留時間が長くなると劣化し、成形品への異物(黒点)混入の原因となり得るため、定期的に除去・排出が必要となる。

3.SARS システムの概要

ホットランナー内の滞留樹脂を排出するには、高圧・高速環境化で滞留樹脂に繰り返しせん断を与えることが効果的であると考えた。

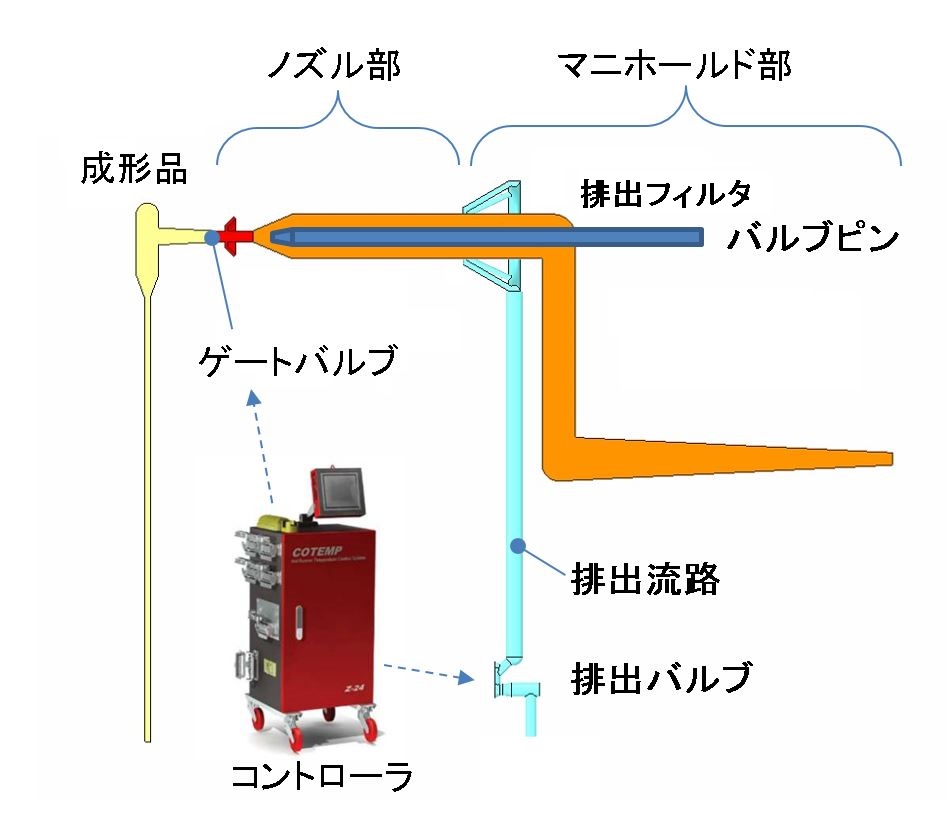

そこで、ホットランナー内を「マニホールド部」と「ノズル部」に区分し、排出フィルタ、排出バルブ、排出流路、専用コントローラから構成されるSARS システムを構築した(図4)。

図4 SARS の構成

滞留する壁面の樹脂に高圧・高速を繰り返し与え、樹脂を動かし、それを独自の形状をもった排出フィルタ(図5)でキャッチし排出させる方式をとっている(ゲートバルブを閉じて、マニホールド部の滞留樹脂のみを排出流路に強制排出する)。

図5 排出フィルタ

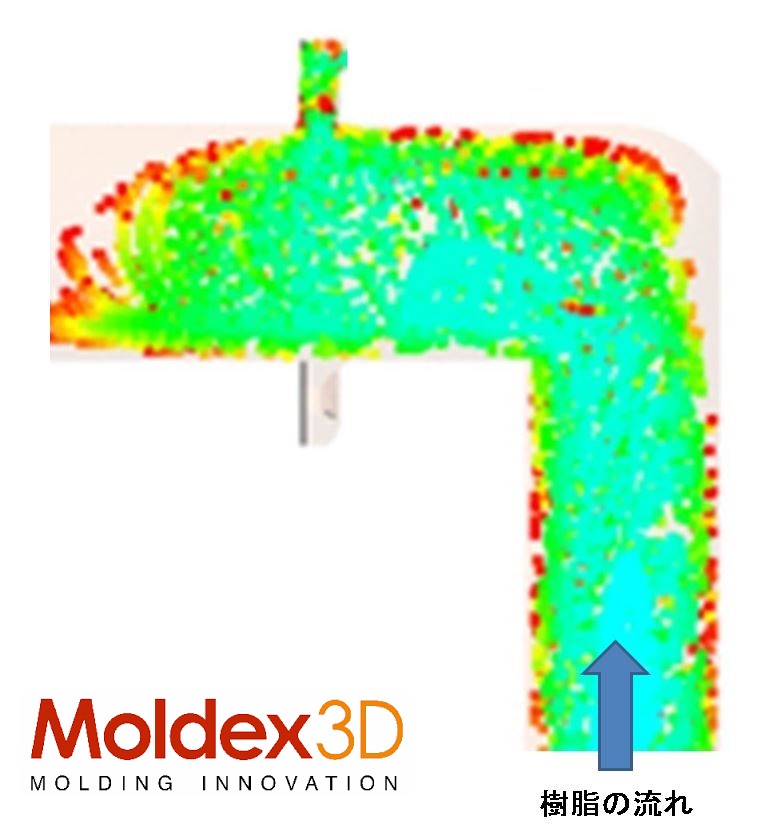

また、ノズル部においては、樹脂流動中にバルブピンを高速開閉し、流路内を高圧・高速環境におくことで滞留樹脂を排出する(排出バルブを閉じて、成形品側に強制排出する)。これらゲートバルブと排出バルブの開閉タイミングの組合せをコントローラで設定し、効果的に滞留樹脂の排出を行う仕組みとなっている。なお、当社解析チームによる樹脂流動解析(Moldex3D)の結果、滞留樹脂がフィルタ部へ流れる様子[パーティクル(粒子)解析]が確認できた(図6)。

図6 SARS 粒子解析

4.樹脂固化層の影響

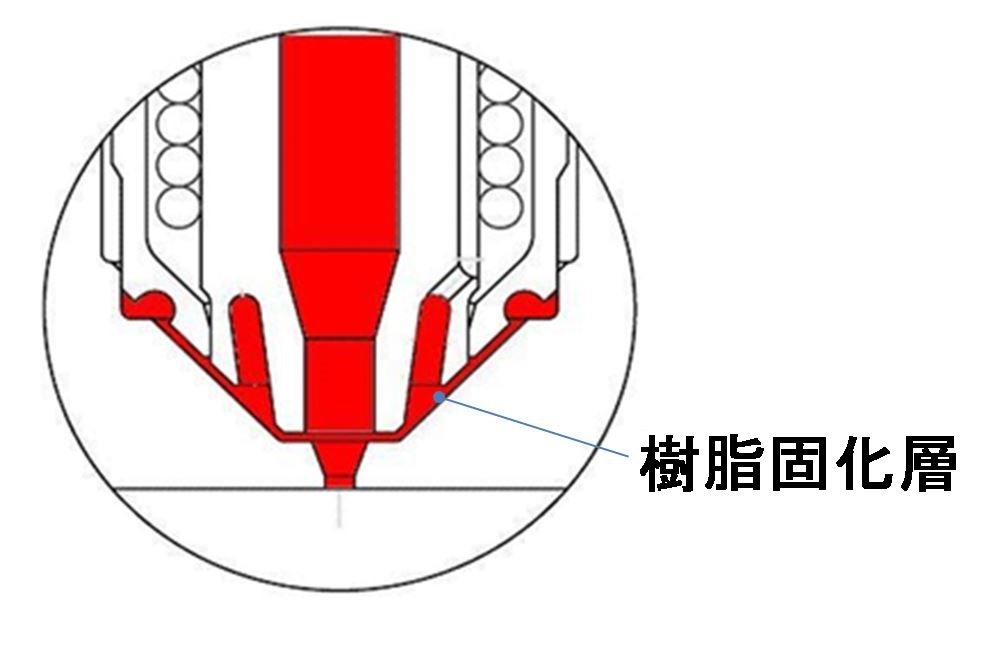

ノズル先端部には、金型へ熱を伝えないための断熱機能をもった樹脂固化層がある(図7)。

図7 樹脂固化層

この樹脂固化層は肉厚が厚いほど断熱効果があるが、体積が増えると樹脂の入れ替えが困難になる。この樹脂固化層の入れ替えを促進させるには、前述のバルブピンの高速開閉が大きな効果を上げることがわかってきた。これは、バルブピンの高速開閉でバルブピンと樹脂固化層HOTSYS 社標準仕様では、肉厚が約0.5 mm 以下で、薄肉でありながら最大限の断熱効果が期待できる。との接触部位に発生する高速雰囲気やせん断発熱の影響によるものである。

5.SARS 検討型による色替え検証

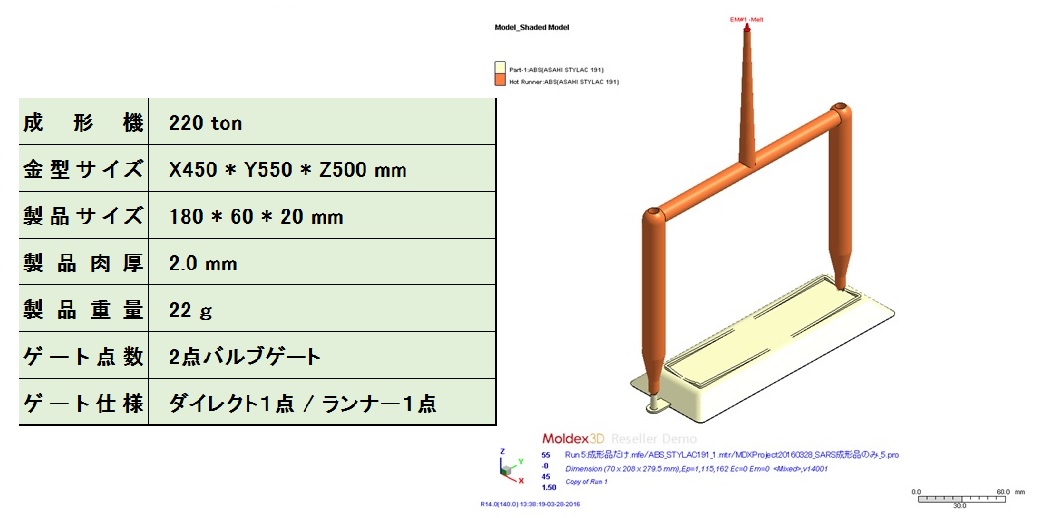

SARS システムの色替え評価を行うために、試作金型を製作し色替え検証を行った(図8)。

図8 SARS 検討型の概要

一般的に、色替えは濃色から淡色が難しい。ここでは、黒からナチュラルへの色替え検証を、汎用樹脂のPP とABS 樹脂の2 種類で行った。実施方法は、黒で通常成形後に、成形機シリンダーをナチュラル材にパージし、その後、金型内を黒からナチュラルへパージする手順である。

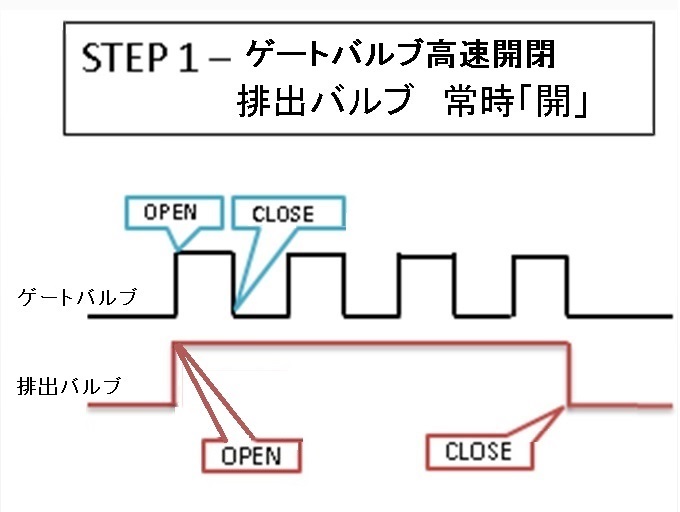

ここで、SARS コントローラにあらかじめ用意されたバルブプログラムを紹介する。このバルブプログラムは、専用コントローラから金型側のソレノイドバルブへ信号を送り、ホットランナーのバルブ開閉のタイミングとその開閉時間を制御するものである。SARS パージの「STEP 1」は、ゲートバルブを高速開閉かつ、排出バルブを常時「開」状態にするものである(図9)。設定した時間内に成形機側で自動パージングすることで、滞留樹脂を効果的に金型外へ排出するものである。

図9 STEP 1 プログラム

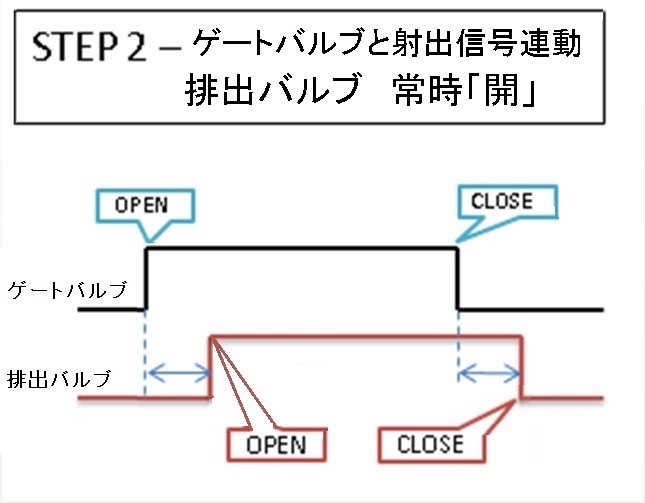

SARS パージの「STEP 2」は、射出信号に連動し、排出バルブとゲートバルブの開閉を行うプログラムである(図10)。これは成形しながら、マニホールド部の滞留樹脂を排出することを目的としている。

図10 STEP 2 プログラム

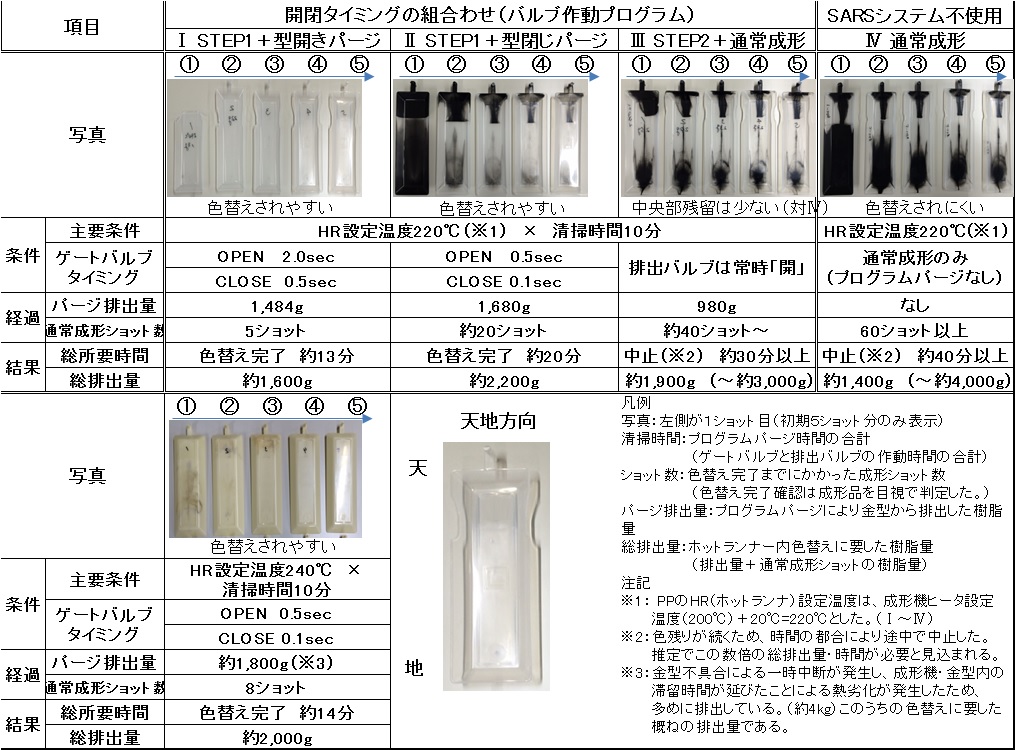

開閉タイミングの組合せ(バルブ作動プログラム)は、次のⅠ~Ⅳの4 種類とした。

Ⅰ STEP 1+型開きパージ:推奨方法

Ⅱ STEP 1+型閉じパージ:樹脂の飛び散り防止

Ⅲ STEP 2+通常成形:連続成形・排出バルブ開閉

Ⅳ 通常成形(SARS 不使用)

ここでは、Ⅰ~Ⅲのプログラム実施後に通常成形を行い、成形品を目視で確認し、色替え完了に至るまでのショット数を比較する。

検証結果

検証結果を表1 に示す。Ⅰ(STEP 1+型開きパージ)の場合、PP/ABS ともに少ないショット数で色替えが完了していることがわかる。各組合せの結果は次のとおり。SARS システム不使用のⅣ(通常成形)の場合、60 ショット以上成形しても、「地」側のゲート回りの色残りが確認された(当然である。なかなか抜けない)。Ⅲ(STEP 2+通常成形)の場合、40 ショットほどで完了したが、「地」側ゲート回りの色残りが終始確認された。Ⅳ(通常成形)と比較すると、初期ショットから製品中央部の樹脂残りが少ないことが確認された。

これはマニホールド内の滞留樹脂が排出バルブから排出されやすいことで、滞留樹脂が製品へ到達する前に金型外へ排出されたことによると考える事ができる(フィルタの効果が確認できた)。

Ⅱ(STEP 1+型閉じパージ)は、金型を閉じた状態でゲートバルブを高速開閉することで、流路内圧力を高める効果がある。その結果、「地」側は Ⅲより20 ショット以上少ないショット数で色替えを完了した。なお「天」側は、ゲート回りの色残りが確認された。Ⅰ(STEP 1+型開きパージ)の場合、ゲート回りの樹脂残りも少なく、PP は5 ショット、ABS は8ショットで色替えされた。検証ではⅠ(STEP 1+型開きパージ)が最も効果が期待できる結果となった。これは、ゲートバルブの高速開閉による効果が大きい。

表1 検証型評価

今後の開発

今後は作業性、安全面の改善として、Ⅱ(STEP 1+型閉じパージ)の組合せでの色替え改善を目的とし、フィルタの形状、開閉タイミング、ノズル先端の樹脂固化層の最適化、条件最適化(流路内圧やホットランナー温度)を研究の研究を進める。