製品設計のキモ(14)~プラスチック製品設計における安全率設定の考え方

製品設計コンサルタント

田口技術士事務所 田口宏之

1. はじめに

安全率という言葉は設計現場で毎日のように使われている。しかし、その考え方は実はあいまいだ。プラスチックはその特性上、安全率設定の考え方を明確にしておかないと、大きなトラブルの原因になる。今回は安全率設定の考え方について解説する。

2. 安全率とは

抜け・漏れのない完璧な設計というのはあり得ない。そのため余裕代として安全率(安全係数)を設定することが普通である。

強度設計における安全率は以下のように定義することができる。

安全率=基準強さ/設計上想定される最大応力

製品に作用する最大応力が20MPa、プラスチック材料の基準強さが60MPaであれば、安全率は3となる。考え方自体は単純だが、分母と分子にそれぞれ何を採用するかによって、その値が意味することころは大きく異なる。実際、設計者の間でも何を採用するかについて、コンセンサスがないことが多い。プラスチックはバラツキや経年劣化の程度が大きいため、他の材料と比べて、安全率設定の考え方を明確にすることがより重要となる。

3. 安全率設定の考え方

材料力学の教科書などによく出てくるのが、「アンウィンの安全率」である。表1のように、各種材料、荷重の種類により、目安となる安全率が示されている。

表1 アンウィンの安全率

プラスチックの強度設計においても、「安全率3程度が目安」などと示されれば、設計も楽になると思われるが、話はそう単純ではない。

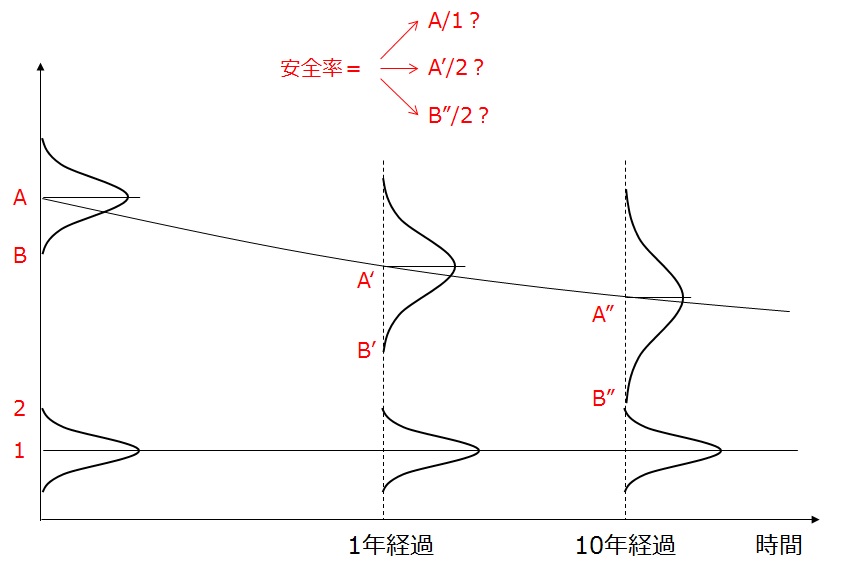

プラスチックの安全率を設定する際には、「ストレス・ストレングスモデル」で考えると分かりやすい(図1)。

縦軸が製品に作用する応力(ストレス)と材料の基準強さ(ストレングス)、横軸が時間を表している。基準強さと最大応力のグラフが交わった時、製品が壊れる可能性があることを意味している。

一般的にプラスチックは、最低限保証される強度上の規格は存在しない。したがって初期値において、その基準強さは上下に大きなバラツキを持っているものとして考えなければならない(図1の①)。

プラスチックの特性として、経年劣化の程度が大きいことが挙げられる。時間の経過とともに基準強さは徐々に低下していく。その低下スピードは使用環境条件により異なるため、基準強さのバラツキは経年で大きくなっていく(図1の②)。

製品に発生する応力にも当然バラツキがある(図1の③)。使用環境条件や強度計算の精度などによって、大きく変化するからである。

安全率を設定する際は、このグラフにおける基準強さのどの部分と、最大応力のどの部分を安全率の分母と分子に入れるかを明確にする必要がある。図2における「A/1」と「B”/2」で同じ安全率にするのがおかしな話であることは容易に理解できるだろう。

食品用パッケージなど、数か月程度で廃棄されるものもあれば、給水管のように50年近く使用されるものもある。使用期間が短いものであれば、初期値だけを考えても、大きなトラブルにはならないかもしれない。しかし、長期間使用する製品では、経年劣化を考慮して安全率を設定するこが不可欠である。「プラスチック製品の安全率は3程度が目安」のような形で安全率を設定できないことは明白である。

実際に安全率を設定する際には、以下のように細かく検討する必要がある。

表2 安全率設定時の検討項目

| 何を基準強さにするか | <静荷重の基準強さの例> 破壊応力/降伏応力/○○%ひずみ応力 など※材料によって応力-ひずみ曲線の特性は異なる。明確な降伏を示さない材料も多い。 |

| 基準強さのバラツキ | <バラツキの主な要因> 材料・・・原料、配合剤、再生材使用の有無 使用環境条件・・・温度、水分、薬品、油分 成形条件・・・ウェルド、分子配向、繊維配向、加水分解※配合レシピがブラックボックスであることも多い。 |

| 基準強さの経年劣化 | <経年劣化の主な要因> 熱、紫外線、水分、オゾン、放射線、微生物 |

| 最大応力のバラツキ | <バラツキの主な要因> 製品の使われ方の想定ミス、成形・組立時の残留応力、強度計算の精度 |

バラツキや経年劣化を考慮するというのは、口で言うだけであれば簡単だ。しかし、実際に精度よく把握しようと思うと、かなりの手間と経験が必要である。安全率をどのように設定するかは、企業の重要なノウハウなのだ。

4. おわりに

プラスチックは低コスト化と軽量化を目的に採用されることがほとんどである。安全率をどの程度に設定するかは、それらの目的を達成できるかどうかに大きく関わっている。プラスチックの特性を見極めて、適切な安全率を設定できるようにノウハウを積み上げていってほしい。

【参考文献】

※1 工学研究社 信頼性工学入門講座 No.4 『信頼性試験と保証』

日本機械学会(編) 『機械工学便覧』