K2019プレビューイベント報告

秋元英郎

(プラスチックス・ジャパン株式会社/秋元技術士事務所)

はじめに

K2019は10月16日から23日にかけてドイツのデュッセルドルフメッセ会場にて開催される世界最大のゴム・プラスチック見本市である。世界中から出展者、見学者、報道関係者が集まる。

<関連情報:K『デュッセルCLUB』報告 「K 2019 最新情報と業界動向」>

本イベントは本番に先立って、メッセ・デュッセルドルフが主催し7月1日から3日にかけてデュッセルドルフのメッセ会場にて世界各国から招待された報道関係者(32か国、約80名)に対して主催者とプレゼンテーションの費用を支払った出展者からプレゼンテーションが行われた。日本からは、筆者と小松道夫技術士の2名が招待された。

主催者運営メンバーによるラウンドトーク(オープニングパネルディスカッション)

プラスチック産業はリーマンショック以降の9年間は成長してきたが、2019年は状況が異なる。建材用途は伸びるも、包材と自動車はマイナス成長となる。特に包材分野ではプラスチックにマイナスイメージが出来上がってきている。

今問題になっている環境問題(とくにゴミ問題)は、バリューチェーンを通じてネットワークを作って対応するとともに、行政とも一緒に対応策を考える必要がある。

プラスチックのリサイクルを困難にしている原因は、プラスチックの材料費が安く、薄肉軽量化されてきたため、使用済みプラスチックの価値が小さいことにある。価値を高めるためにはデポジット制の導入が必要である。

プラスチックは重要な素材であることには間違いなく、リサイクルが可能な材料でもある。イノベーションには材料が必要であり、今後ますますプラスチックが重要になる。

プラスチックの需要動向をみると、将来的に不足するようになるので、マテリアルリサイクルを増やして対応する必要がある。そのため、リサイクル技術の向上は重要な課題である。

出展社によるプレゼンテーション

Reifenhäuser(ホール17 C22)

同社の事業は、インフレーションフィルム等の押出ライン、部品、デジタルソリューション(押出のデータを集めて解析)に注力している。K2019では持続可能社会のための提案も行われる。

・不織布の製造ライン

目付の小さい不織布の製造技術やリサイクルPETのフレークを直接使用する製造設備の提案がなされる。リサイクルPETを芯、バージンPETを鞘にした構造になる。

・包装用の多層フィルムのライン

リサイクルに課題があったPEとPETの多層フィルムの代替として、延伸PET層の代替として延伸PEを用いてオールポリエチレンにしてリサイクル性を高める提案を行う。

・アルミ層を含むコーヒーカプセル

リサイクルできないため、オール樹脂化するとともに厚みを減らして材料を削減する。具体的には厚みの95%がPPで5%がEVOHの構成になる。

・中古品

安価な製造ラインを求める企業のために、中古品を最適なラインに販売する事業を行う。

・デジタル化

製造ラインのデータを収集して分析することにより、人工知能が学習して不良を削減するために条件の微調整を自動で行う。

Battenfeld-Cincinati(ホール16 B19)

以下の新技術について紹介があった。

・PVCのパイプヘッド

新しい構造のダイ

・3層のパイプヘッド

中間層を発泡させることで、材料コストの削減が可能になる。スパイダーヘッド内に滞留する樹脂量も少なくなるように設計されている。

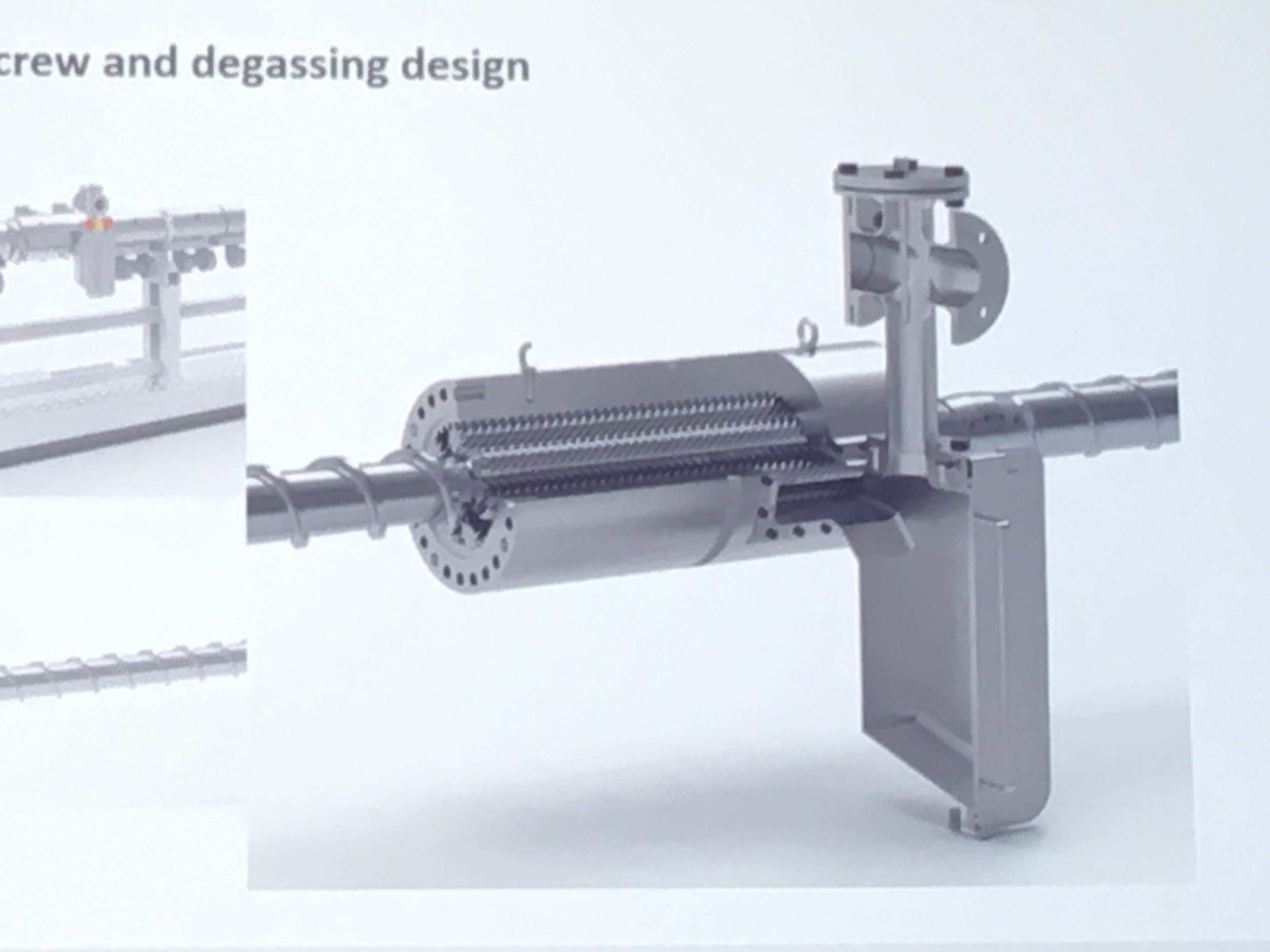

・PET用成形機

PET用押出機には一軸スクリュー押出機と二軸スクリュー押出機があり、一軸は水分50ppm以下の予備乾燥が必要で、二軸は水分率が3000ppm有っても水分を除去しながら押出できる。「STARextruder」は一軸スクリューにガス抜き用の遊星ローラーが付いた押出機であり、3000ppmの水分でも押出可能である。

・ポリオレフィンパイプ用成形機

高密度PEやPPのパイプ押出用であり吐出量をアップした。

・ハイプカッティングユニット

全電動のパイプカッティングユニットである。

・小型押出機(alpha plus)

スクリュー径が45、60、75㎜の試作用押出機であり、パイプや板の成形試験に用いることができる。

Sumitomo Demag(ホール15 D22)

・欧州において電動射出成形機販売の伸びが大きいので、全電動の注力している。そのため、千葉でも全電動機の生産を始める。

K2019におけるデモは以下のとおり。

・省エネ成形機

エネルギー消費を20%削減できる「El-Exis SP」シリーズの大型機、小型機を展示する。

・自動車内装部品の加飾成形

新型の「IntElect 500」を用いて自動車のコンソールのフィルム加飾成形を実演する。耐バー間隔や型開ストロークを大きくした。

・パッケージング

薄肉成形、ペールの成形(インモールド加飾/インモールドラベル)、飲料キャップ(76キャビ/1時間当たり13万個)を成形実演する。

・LSR成形

LSR用に設計された130トン成形機で実演を行う。

・精密成形

クリーンルーム内でピペット成形をハイスピードで行う。

・後付け射出ユニット「eMultiPlug」

必要なときだけ取り付けられるユニットである。リサイクル材を用いてペールの成形においてサンドイッチで用いる。

・AI, Industry 4.0

IKVの技術を用いて装置が自己学習して成形条件を自動調整する。

Krauss Maffei(ホール15 C24-27、D24)

今回の大きなニュースとしては、Nestalがグループ会社に加わったことである。これで、Krauss Maffei, Nestal, Berstoffの3ブランドを傘下に持つ企業グループになった。柱をたくさん持つことで、新しい「ブレンド」が生まれる。

プラスチックの利点は何と言っても安いというところであるが、その分廃棄物に価値が生まれにくい。デポジット制が必要であると考えている。

多くの企業がKrauss Maffeiの成形機を使えるようにするため、成形機のレンタル事業や中古機の販売にも取り組んでいく。また、格安成形機「Agileシリーズ」は中国で開発が行われ、30%ほど安く提供できる。これは、中国市場に上場しているドイツ企業だからこその強みである。インターネットでの装置販売「E-store」にも取り組んでいく。

K2019における代表的な成形実演は以下の通り。

・リサイクル

ペールを成形(インモールドラベル成形)して、それを粉砕し、フィラーを混ぜてコンパウンディングし、自動車のAピラーの成形を行う。品質はインライン及びオンラインでデジタルデータを用いて制御する。

・軽量化

ポリウレタンをマトリックスにしたRTMを実演する。自動車の座席の構造部材を成形する。鉄に比べて60%軽量化される。UDテープと共に押出すプルトルージョン法により強度がある板を成形する。

その他に、膨張性グラファイトを添加した高粘度の難燃性発泡ウレタンの成形が実演される。また、成形後のバリ取りの超音波カッティングロボットが実演される。

・パッケージング、メディカル

Nestalの成形機で実演される。

なお、これまで継続して実演されていた金型内塗装「Colour Form」の実演はされない模様である。

CHEN HSONG(ホール13 B43)

同社は香港に本社があり、昨年創業60周年を迎えた射出成形機メーカーであり、20~6500トンの射出成形機を生産している。今年Chen Hsong Europeの下にChen Hsong Germanyを設立して欧州でのサービス向上に努めていることをPRしていた。

SIKORA(ホール10、H21)

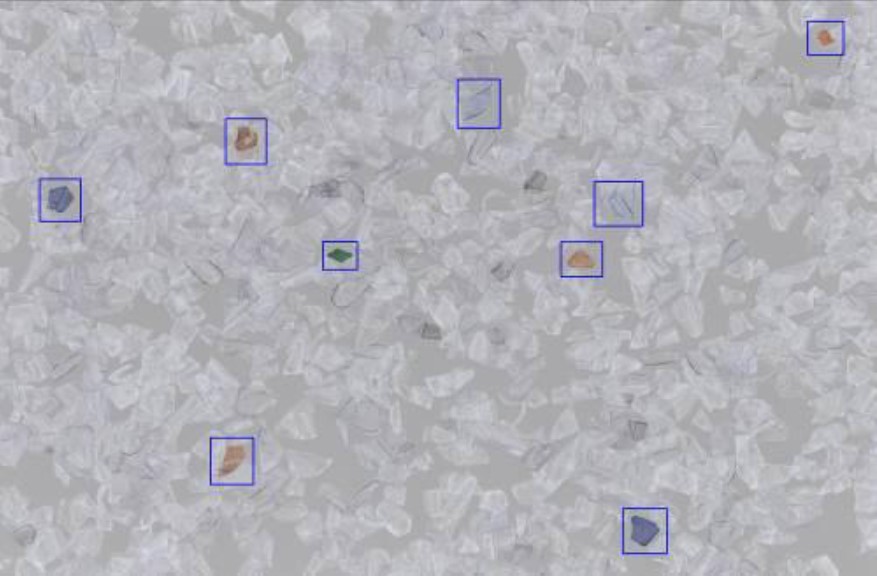

・異物ペレット除去装置「PURITY SCANNER ADVANCED」

X線カメラと光学カメラを用いて50μm以上の大きさの異物が入ったペレットを検出して、エアーで吹き飛ばす装置である。ただし、1個の異物を飛ばす際に、1.2gの良品を一緒に飛ばしてしまうので、異物が多いリサイクル品などには不適である。

・「PURITY CONCEPT V」

トレー上に広げたペレット(3000粒まで)を画像処理してどのペレットが異常(異物や色調異常)であるかを指し示す装置である。

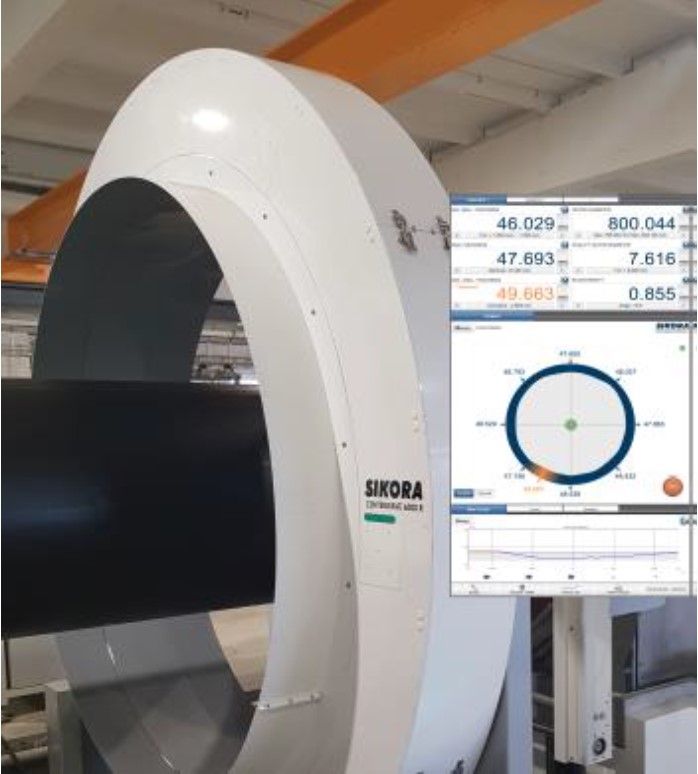

・非接触式のパイプ径測定装置「CENTERWAVE 6000」

最大直径1600㎜のパイプまで対応可能である。

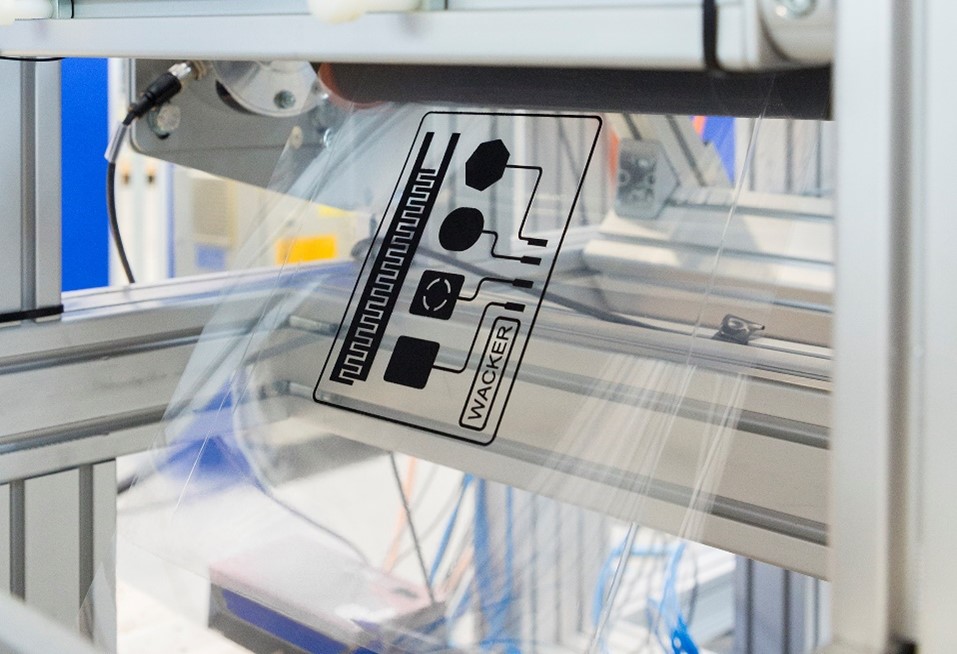

WACKER(ホール6 A10)

・シリコーンエラストマーは高温硬化と低温硬化のタイプに分かれるが、全欧で60億ユーロの市場がある。展示されるのは以下の用途である。

電気絶縁用途(特に電気自動車用途)、3Dプリンティング用途(硬度が異なる3種類の主材とサポート材)、電子デバイス(センサー「NEXIPAL®」)等

開発品として、低摩擦/自己接着性材料、難燃剤、低揮発性材料、ポストキュア不要な材料および射出成形のデモが行われる。

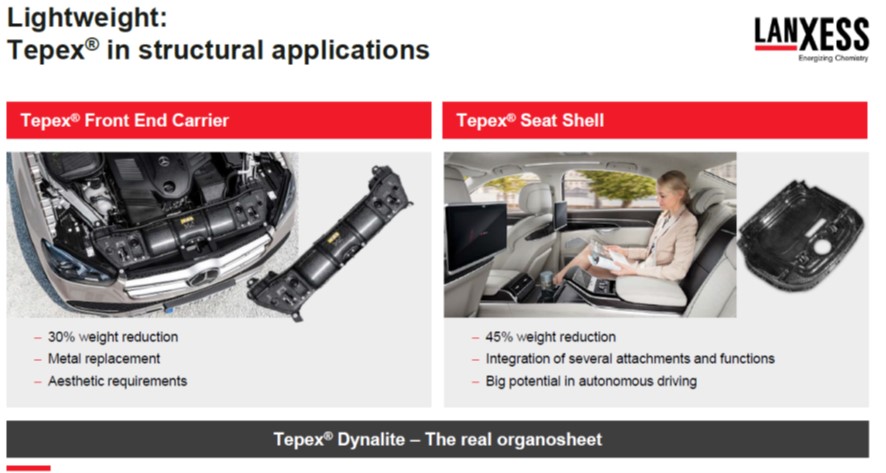

LANXESS(ホール6 C76-78)

高機能樹脂分野で展示される材料・技術はポリアミド樹脂「Durethan」,PBT樹脂「Pocan」,長繊維コンポジット「Tepex」,開発サービス「HiAnt」である。

・電気自動車向けアプリケーション

電池用途のサンプルを展示する。

・軽量化のソリューション

Tepexを用いた複合成形(フロントエンドモジュール、シートシェル等)、金属と樹脂の接合等が展示される。

・ブロー成形

スタンダードブローとサクションブローのソリューションを展示する。

・ポリアミドビジネス

PA66の原料が入手困難になってきているので、PA6やPBTへの切り替えを進めている。PA66のコンパウンドビジネスは継続する。

・塗装可能なPBT

オンラインで静電塗装が可能なPBTを展示する。

・ウレタン

残留イソシアネートが少ないプレポリマーを提案する。

・添加剤

難燃性が持続する難燃剤としてポリマーと反応するタイプを提案する。具体的には硬質ウレタンフォーム中にリン系難燃剤を結合させる。

Covestro(ホール6 A75)

プラスチックが無ければ今の生活は無いのだが、スケープゴートにされている。プラスチックを何度も使うことが大切である。そのためにはMechanical Recycle(日本語ではマテリアルリサイクル)をさらに進める必要がある。

石油のうちプラスチックになるのは6%であり、94%は単に燃やされている。プラスチックとして使った後に燃やして活用すればよい。

同社(当時はBayer)は1967年に世界初のオールプラスチックカー(重量850㎏)を世の中に出し、K2016では電気自動車の理想形として車外とコミュニケーションがとれる車を提案した。K2019では新しい自動車材料のコンセプトを提案する。

今回の展示のハイライト

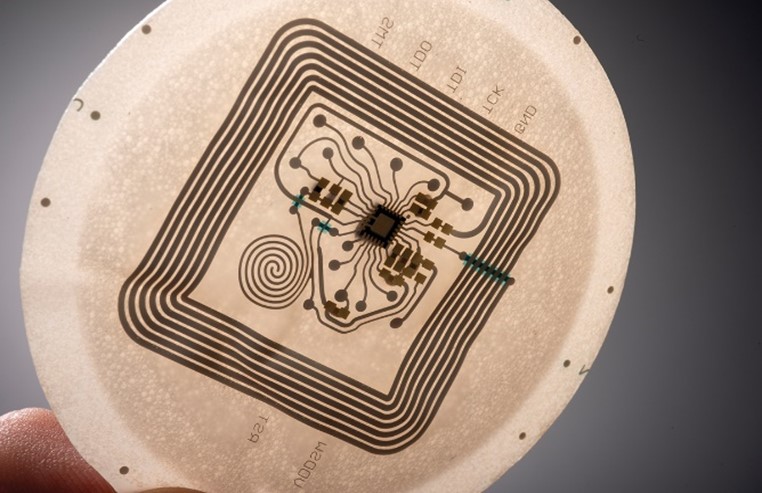

・体に貼るデバイス

従来のものよりもさらに性能を高めている。

・ソーラーカー

ソーラーカーレースに挑戦することで、いろいろなことをテストしている。

・風力発電

コスト的に有利なブレードの製造方法を提案する。

・二酸化炭素の利用

二酸化炭素を原料としたTPUの繊維を展示する。

・デジタル技術

ウレタン発泡のシミュレーション技術を提案する。気温・湿度・標高で発泡の様子が異なる。その発泡体をいつどこで欲しいかによって最適化が可能になる。

・5G

5Gの要請に合わせたアンテナの材料等を提案する。金属を使わずに耐候性に優れた材料が必要である。

BASF(ホール5 C21-D21)

プラスチックは経済的にも環境的にも優れた素材であり、電気自動車、食品包材、農業資材、建築・住宅(特に断熱材)用途が今後も伸びる。

プラスチックごみ問題は緊急の課題であり、プラスチックとともに持続可能な未来を創るため、プラスチックごみ対策に資金を出している。

・ケミカルリサイクル

廃プラスチックをオイルに戻す「ChemCycling project」に取り組んでいる。マテリアルリサイクルが難しい廃棄物でも熱回収に回すのではなく、プラスチックの原料に戻して使用する。4社と共同で進めた内容について紹介があった。

Jaguar Land Roverポリアミドの廃材から製造された材料を元に、高付加価値なフロントエンドキャリアに使用した。すなわち、廃材をより付加価値を高めて使用している。

Storopackはリサイクルプラスチックを用いて発泡スチロールに再生している。特に断熱性能が求められる医薬品の輸送用、鮮魚の輸送用、衝撃に弱い電子部品の輸送用に用いられている。

Südpackはプラスチックの多層包材からケミカルリサイクルを行っている。包材は各層にそれぞれ異なる機能を持たせるためにマルチマテリアル化してきた。バリア層であるポリアミド層にケミカルリサイクル材を使用した。

Schneider Electricはサーキットブレーカーにケミカルリサイクルされたポリアミドを使用している。すなわち、安全上の理由で高品質な材料が求められる用途にリサイクル品を使用することで、安全であることを示している。

・生分解性プラスチック「ecovio」

生分解性コポリエステル(PBAT)であり、ポリエチレンに比べ通気性が高く、例えばトマトがより長持ちする。また、コンポスト化できるため、生ごみの収集量アップが期待できる。

・その他

他にも下記のような展示が予定されている。

100%リサイクル可能なランニングシューズ(アディダス)/分岐構造を持った高メルテンPBT(押出成形、熱成形が可能)/高性能農業フィルム用耐候安定剤「チヌビンNOR」/ピアノブラック専用顔料/次世代自動車用材料の提案

旭化成(ホール8a J15)

実際に走らせることが可能なコンセプトカー「AKXY」を展示する。

他に開発品であるポリアミドおよび変性PPEのビーズ発泡やリチウムイオン電池関連部材が展示される。

リチウムイオン電池及び同社名誉フェローの吉野彰博士の業績に関するプレス向け配布資料

Innovative materials for efficient and compact battery solutions

Asahi Kasei Honorary Fellow Akira Yoshino receives the European Inventor Award 2019

Interview with Dr. Akira Yoshino – Inventor of the lithium ion battery

Huntsman(ホール8a K22)

・3Dプリンティング用材料「IRPRINT」

ポリウレタンは一液のUV硬化、TPUはパウダーの焼結およびフィラメント溶融型向けに開発している。共同開発している装置メーカーの情報は現時点で公開できないが、本番を見に来て欲しい。

材料に対する考え方は、柔軟で実際に使える材料の開発を目指しており、ラティス構造のようにAMでしかできない構造や、1人ひとりに合わせる必要があるものを中心に据えている。具体的には靴がターゲットである。

おわりに

持続可能な未来を創るためにはプラスチックは必要不可欠な素材であることについて各社とも強いメッセージを発信していた。その一方で深刻化しているごみ問題の解決についても受け身ではなく積極的に取り組もうという姿勢が見られた。日本国内で報道されている以上に世界は動いていると感じられる。

実際に現地に行って直に見てくることをお勧めする。

<関連情報:募集:K2019現地視察(現地集合現地解散)1日コース>

また、11月には東京、名古屋、大阪で視察報告会を開催する予定である。