セルロースナノファイバー入門(4) CNFと樹脂との混練物を作る

岡田きよみ

あなりす

本稿では、CNFと樹脂の混練・成形手法、及び混練樹脂の強度について解説する。

1. CNFと樹脂の混練・成形

使用するCNFは、自作したものでも販売されているものでもどちらでもよい。ただし、混錬する樹脂の種類と使用用途に適したものを使用する必要がある。CNF販売に関する情報は、こちらを参照いただきたい。

- CNFが粉体の場合は、CNFをよく乾燥させた後に樹脂と混練することがポイントである。

- CNFが水溶液の場合は、図1(CNFの水分散液の樹脂混練への準備)に示す処理が必要となる。

水溶液をそのまま乾燥すると、図1の上中央図のようにCNFがフィルムのように固まり、機械回旋では解れない状態になってしまう。そこで、まず水溶液をよく攪拌してCNFを解離させた後、ろ過による溶媒置換、あるいは真空乾燥によって水を抜く。

その後、CNFを十分に乾燥させ、ミルを用いて空気中で解離させる。この段階で、CNFはふわふわの綿菓子状になる。それを再度、樹脂混練直前に乾燥機で乾燥させ、樹脂に混練する。

混練・成形時には、成形機を使用する必要がある。実験時には、図2に示したように、ラボミルでの混練後に樹脂を回収し、熱板などを用いて必要な形に成形する。

混練・成形時は、CNFの有無だけではなく様々な条件によって混練物の性質が変化するため、十分な注意(注意する条件は、図2右に記載)が必要である。比較配合する際は、同じ条件で混練・成形しなければならない。

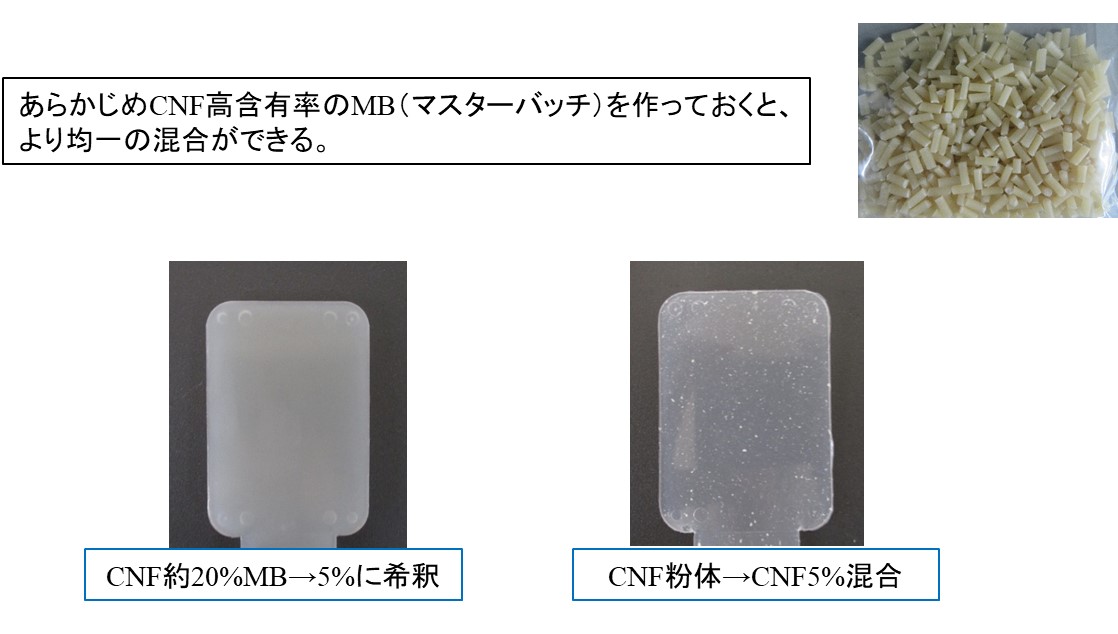

また、可能であれば、CNF濃度の高いマスターバッチ(MB)をあらかじめ作っておくのも手である。樹脂を混錬して必要な濃度に希釈すれば、CNFの分散がより均一になる。

例として、図3にポリプロピレン(PP)にCNFを5%混練した樹脂成形品を示した。

PPと無変性のCNFは均一混練されにくい。図3では、粉体のCNFを5%PPに混練する際、事前に高濃度(20%程度)のMBを作っておき、それをPPで5%に希釈混練して成形した場合(左)と、MBを作らずに、一度に粉体CNFを5%になるようにPPに混練して成形した場合(右)の成形品を比較している。

求めるCNF濃度の樹脂を作る際には、高濃度のMBを作って希釈していくなど、CNF濃度の高い樹脂から低い樹脂に段階を追って作成していく方が、CNFの分散が良好である。

2. CNF混練樹脂の力学的性質

CNFを樹脂に混練した際、期待される性質として、強度、寸法安定性、軽量化の品質特性の向上があげられる。これらの特性を知る上で、樹脂の引張試験や曲げ試験は材料の強度評価として基本的な試験である。

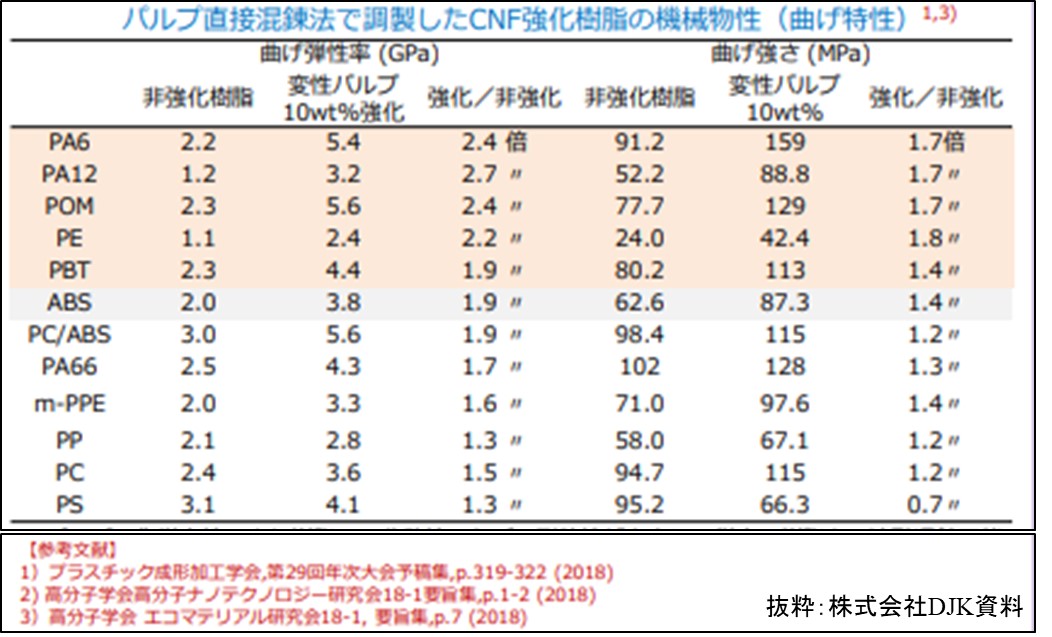

具体例として、樹脂にCNFを10%添加したCNF混練樹脂の曲げ試験結果(曲げ特性)を表1に示す。

表1 10%CNFを添加した樹脂の曲げ特性(2018年調査)

この図は、リグニン含有セルロースのアセチル化処理により得られたCNFと樹脂を混練して作成された混錬樹脂の曲げ特性を評価した結果を示している。

通常、セルロースは200℃付近で重量減少を起こす。リグニン含有セルロースでは耐熱温度がわずかに向上するが、220℃付近に達するとリグニンの熱変化による呈色が見られる。これらの熱特性のため、製造現場では混練時に使用する樹脂が制限されてしまう。

この問題を解決する1つの方法が、CNFの変性処理であり、変性する官能基によってはCNFの耐熱性が向上する。図4では、変性処理によってCNFの耐熱性が向上し、汎用樹脂よりも成形時温度の高い、ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、変性ポリフェニレンエーテル(m-PPE)、ポリエステル(PBT)などの汎用エンジニアリング樹脂にも使用可能であり、曲げ弾性率と曲げ強さが向上することがわかる。

図4では、特にオレンジ部分の樹脂において、曲げ弾性率と曲げ強さが大きく向上している。CNF含有効果の高い樹脂の特徴として、それらの樹脂が極性基やヘテロ元素を持つことを考察しておく。

樹脂の中で、ポリエチレン(PE)、PP、塩化ビニル樹脂(PVC)、ポリスチレン(PS)は四大汎用樹脂と呼ばれ、生産量が多くて安価な熱可塑性樹脂である。そして、樹脂の生産量の半分は、PEとPPであることから、PEとPPへのCNF混練による品質向上の期待は大きい。

図4をみると、PEでは十分なCNFの混練効果が示されているが、PPでは、曲げ弾性率および曲げ強さともにPPのみの場合と比較して1.5倍にも満たず、効果不十分の感がある。

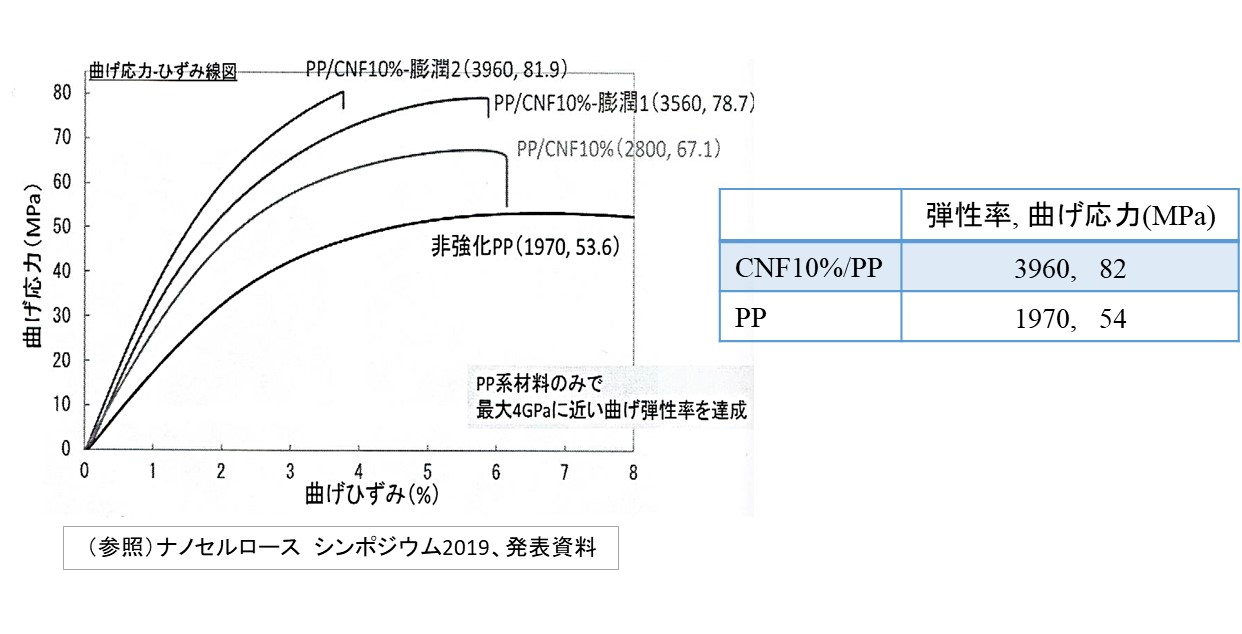

しかし、2019年に京都市産業技術研究所が発表したデーター(図5)では、PPにCNF10%を混練した場合と、PPのみの場合の曲げ弾性率と曲げ強さ(図5では、曲げ応力と記載)を比較した結果、曲げ弾性率は2.0倍、曲げ強さは1.5倍、になり、CNF添加の十分な効果が示された。

この結果は、PP中でCNFが細かく解れる方法を試行錯誤した結果とのことであり、図4のグラフは、CNF膨潤剤の検討結果から得られたものである。

3.CNFと樹脂との混練物の現状

- CNFと樹脂との混練方法や効果向上は、日々進歩しつつある。

- CNFを何に使用するのか、どのように使用するか、どのような品質設計にするかによって様々な視点がある。

- たとえば、品質に関しては、使用用途に見合った設計が必要であり、樹脂へのCNFの添加により、弾性率や強度などのように品質向上する項目もあるが、耐衝撃性など品質低下する項目もある。

- 他の評価項目とのバランスをとりつつ、CNFやその他添加剤の配合を決定していく必要があり、試行錯誤されている。

- セルロース、そしてCNFに関して、まだまだ未知の部分が多い。樹脂との混練においても品質が一定せずに扱いにくい場合があり、それが「なぜ」なのかが明確でない部分が多い。時間はかかるが、それらの「なぜ」を調べていくことがセルロースをうまく使いこなしていくことに繋がる。