セルロースナノファイバー入門(3) 樹脂混練から見たCNFの作成方法とCNFの性質

岡田きよみ

あなりす

本稿では、木材からのCNFの生成方法、および生成方法とCNFの性質の関係性について、樹脂混練の観点から解説する。CNFの性質は作成方法に起因し、かつCNFの性質(親水性や疎水性)は使用用途に影響するため、その作成方法を検討することは極めて重要である。例えば、樹脂との混練を考えた場合、樹脂は疎水性のものが多く、多種類の樹脂との混合を可能にするため、表面に疎水基を持つCNFの生成方法の選択が有効となる。

1.CNFの作成方法とCNFの性質

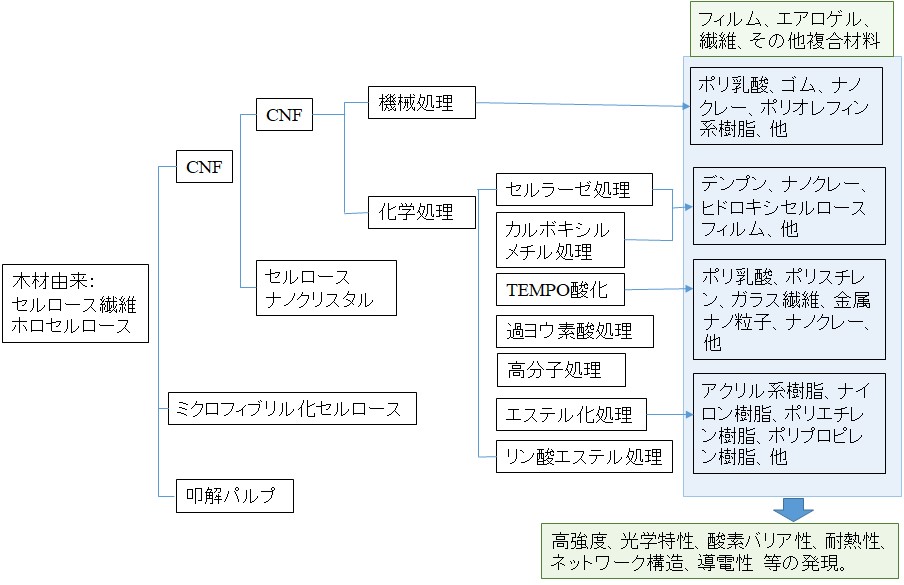

CNFの作成方法は図1で示すように、機械処理と化学処理に大別される。

各処理で用いられる手法の代表例を下記に示す。

機械処理

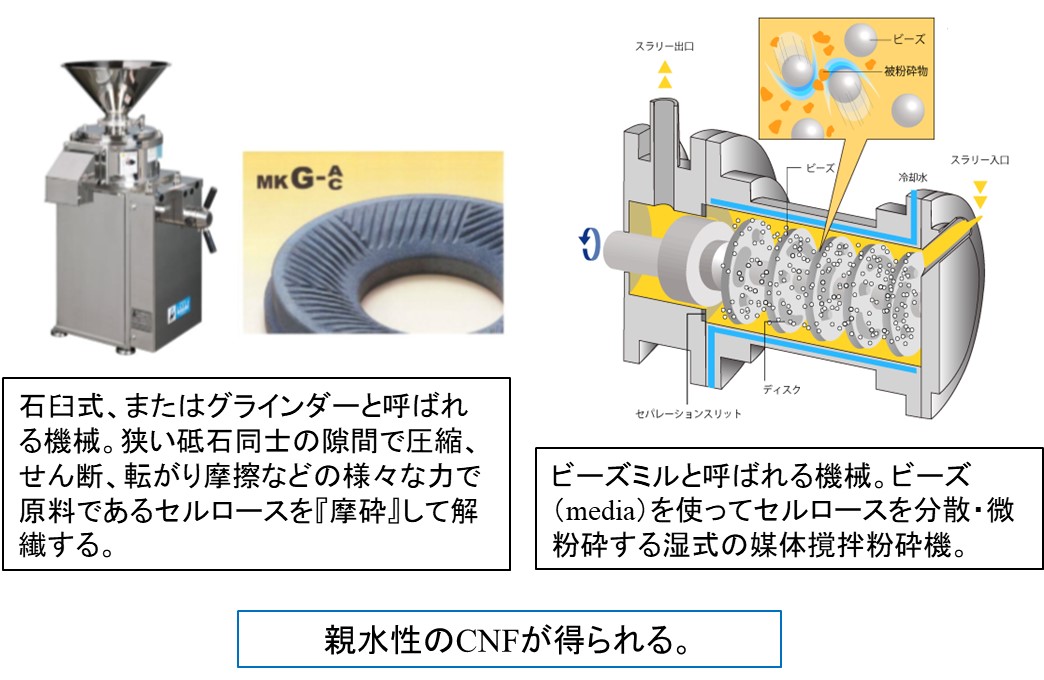

グラインダー法

石臼式、またはグラインダーと呼ばれる機械を使用し、非常に狭い砥石同士の隙間で圧縮、せん断、転がり摩擦などの様々な力で原料であるセルロースを『摩砕』して解纎する方法。この他に機械的手法として使用される装置としては、ビーズミル(ビーズを使ってセルロースを分散・微粉砕する湿式の媒体撹拌粉砕機)などの各種機器がある。図2には、グラインダー法で使用される機械を示している。この機械処理で得られるCNFは、ヒドロキシ由来の親水性の性質を持つ。

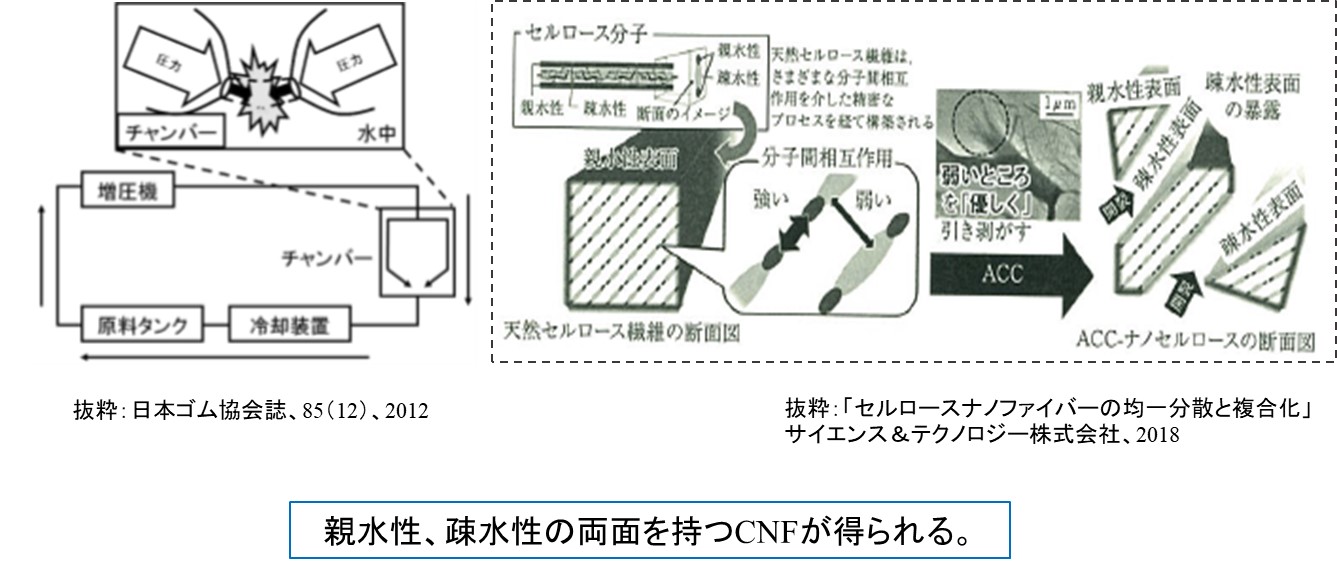

水中カウンターコリジョン法(ACC法)

二分した天然繊維試料同士を、水中で高速に対向衝突させることによりエネルギーを発生させ、分子構造を破壊せずにCNF分子間の相互作用を弱め、繊維を開裂させる手法。図3にACC法の詳細を示している。

ACC法は、衝突圧や衝突回数を制御することによって、開裂の程度を制御することが可能であり、図3右図の写真でもわかるように先端の毛羽立ったCNFが得られる。また、水衝突のエネルギーは、水素結合を開裂させるには至らず、ファインデルワールス力のみを開裂させるため、親水性、疎水性の両方の性質を持つCNFが得られる。

化学処理

TEMPO酸化法

TEMPO(2,2,6,6-テトラメチルピペリジン-1-オキシルラジカル)等のニトロキシラジカル種を触媒とする酸化反応(TEMPO触媒酸化)で、これらの触媒は、多糖の1級水酸基を選択的にカルボキシル基に酸化することを利用している。酸化されると、表面のカルボキシル基が水中で電離し、ミクロフィブリル間に斥力が働く。

ここで分散処理を加えることにより、幅約4 nmで長さ2 μmのミクロフィブリル単位にまで分離分散が可能となる。図4にTEMPO酸化法CNF作成方法の具体的手順を示している。この方法は、比較的簡単に均一なナノオーダーのCNFが得られる方法であり、この方法で得られたCNFは、親水性(カルボキシNa塩)の性質を有する。

エステル化処理

セルロースのミクロフィブリル間の斥力を弱めるために、表面のカルボキシル基に官能基を付加させる方法。リン酸エステル化処理した場合、CNFは親水性を有するが、その他多くのエステル化処理では疎水性を有する。

再度図1を見るとCNFは、フィルム、エアロゲル、繊維としての使用に加え、樹脂の添加剤としても使用されることがわかる。また、図1の右端部分には、CNFの各処理方法とそれに応じた混合樹脂の例が記載されており、例えば、機械処理やエステル化処理などCNFに疎水性を付与する処理を施すことで、疎水性樹脂とCNFが混合されていることがわかる。

2.CNFのエステル化処理と樹脂との混合

エステル化処理は、単にCNFの作成だけではなく、CNFが有する性質を改善するためにも用いられる。CNFの付加させる官能基の種類や付加割合を変えることによって、疎水性を調整し、汎用樹脂との混合が容易になり、かつ分散を安定化させるだけではなく、耐熱性の向上や用途に応じた性質の付加が可能となる。したがって、機械処理で得られたCNFや他の化学処理で得られたCNFに対し、あえてエステル化処理する場合もある。

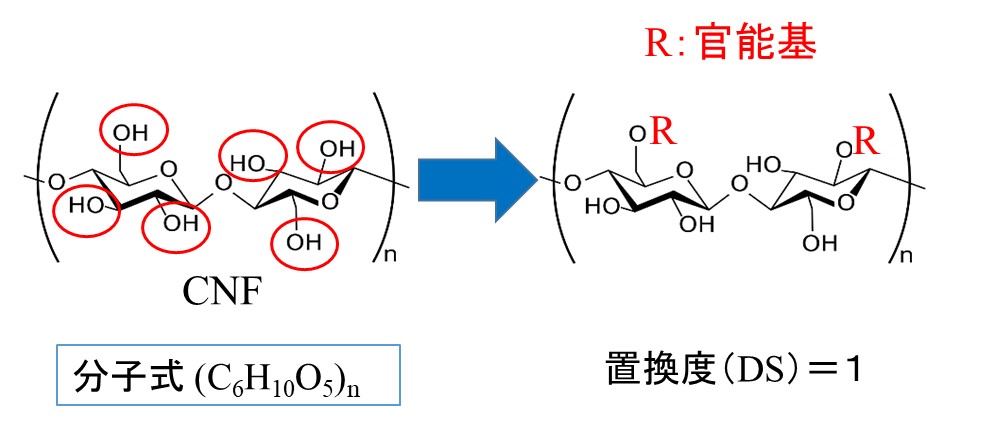

このエステル化処理の過程を詳しく説明するため、図5を設けた。図5は、CNFのエステル化位置を示している。

図5の構造式の中で、エステル化可能な官能基は、赤丸で示した箇所であり、単位セルロース構造あたり水酸基3個まで置換することができる。すべての水酸基を置換した場合を置換度(DS)=3と示すと、図4では、置換度(DS)=1となる。

樹脂にCNFを混練するため疎水基を導入する際には、この置換度を樹脂にあわせて調整することによって、樹脂との混練状態の最適化が可能となる。ただし、置換度を高くする場合の注意点として、CNFの水酸基と結晶性との関係性を念頭におく必要がある。過度なセルロース水酸基のエステル化は、セルロース繊維が本来有していた結晶構造を破壊し、CNFの強度低下につながるからである。

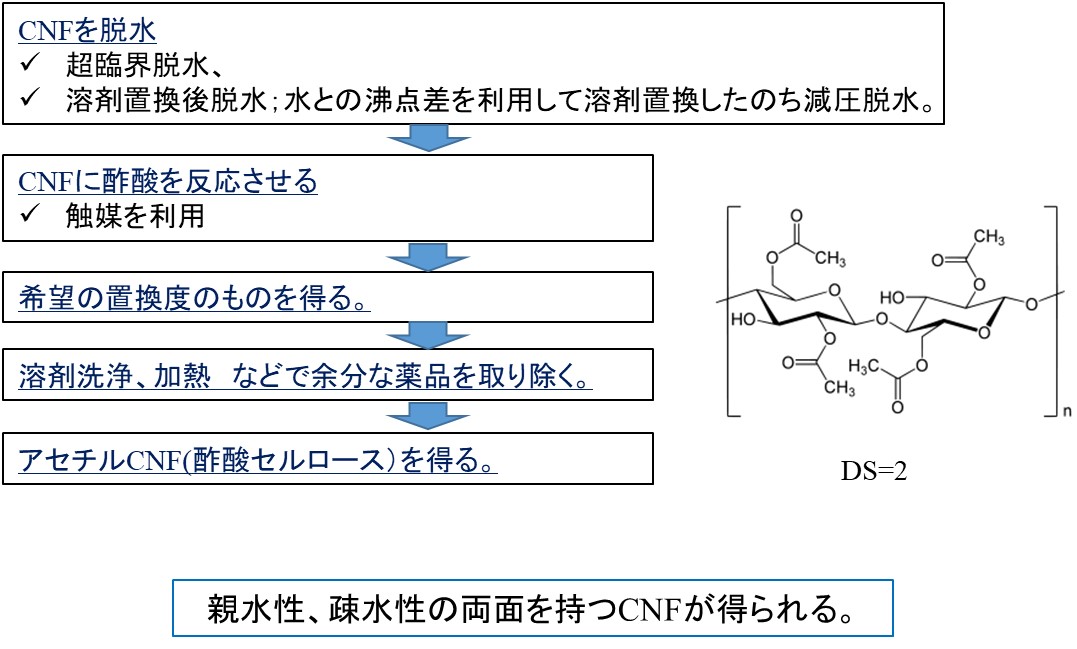

エステル化の一例として、図6にアセチルCNFの作成方法を示した。アセチルセルロースは、酢酸セルロースとも呼ばれ、酢酸を用いて生成される。

図6の右部に、アセチルセルロースの構造を示す。この構造では、DS=2となっており、置換度は反応時間に依存する。作成時には、使用する樹脂の性質に合わせてDSを調整し、CNFの解離度や分散性、さらに力学強度を高めることが重要である。

たとえば、ナイロン樹脂とCNFのコンパウンド(樹脂混合物)では、DSを低く調整しても分散性が維持され高強度のものが得られる。他方、PP樹脂とCNFのコンパウンドでは、PPがナイロン樹脂より疎水性が強いため、高い分散性と強度を得るためにはDSを高く調整することが必要である。

3.まとめ

- CNFの作成方法によって性質の異なるCNFが得られる。

- 作成されたCNFが疎水性か親水性かで用途やその後のCNFの処理が変化する。

- CNFに疎水基を持たせる方法の1つとして、水酸基をエステル化する方法がある。

- CNFにエステル化処理を施すことで、汎用樹脂との混合が容易になり、分散が安定化するメリットがある。また、耐熱性の向上や用途に応じて求められる性質の付加も可能となる。