成形・コンバーティング安定のための水分測定 「アクアトラック」

齋藤香織

アイ・ティー・エス・ジャパン株式会社

1. はじめに

成形・コンバーティングを安定させるためには様々な項目の管理が必要である。例えば「ダイ内流路の管理」「溶融温度」「ダイ温度の管理」が挙げられる。射出成形であれば「保圧条件」「ホットランナなどの管理」である。しかし、重要項目であるにもかかわらず過小評価されがちなのが、”材料の水分による影響”である。

もとよりポリカーボネート( P C )・ポリエチレンテレフタレート(PET)・ポリアミド(PA)・ポリブチレンテレフタレート(PBT)等のいわゆる吸湿性樹脂の成形や、マスターバッチなどの添加剤には材料乾燥が不可欠である。つまり、同時に”水分率管理”も重要だということである。

これらの樹脂は内部に毛細管構造を持つため、湿度にさらされると水分が含浸する。吸湿性のある樹脂では水分の含浸が成形性に大きく影響を与えることはもちろん、成形品の強度・外観に悪影響を与える可能性がある。そのため除湿式の材料乾燥機などで数十ppmのレベルで水分管理をすることが本来望ましい。

当社ラボでの水分率測定と粘度測定実績では、水分率がキャピラリーレオメーターで測定する粘度に大きく影響を与える素材が増えている。

水分率が増えると粘度が低下する樹脂の場合、材料の過乾燥は成形品の悪化を意味する。これは過不足のない適切な”水分管理”をしないと成形不良が起こり得るという意味である。さらに、成形品の機械的強度・耐久性などの観点から、成形後の製品を裁断して残留水分を測定したいという要請も多い。

また、水分が含浸しにくい、ポリエチレン(PE)やポリプロピレン(PP)などの非吸湿性材料でも樹脂表面に付着した水分が成形工程、成形品に悪影響を与える場合があることが指摘されている。

2. 水分率測定

では、どの工程で水分率を測定するのが効率的だろうか。

「アクアトラック」という水分率計のメーカーであるブラベンダー社の本国、ドイツでは、

①材料の受け入れ時。

②乾燥前後。

③成形機のホッパー。

④成形後コンディショニングの完了した成形品。

上記のタイミングでの水分率管理を推奨している。

これにより水分の与える影響が包括的に管理でき、1年を通じた最適な対策が立てやすいという。

PETなどのリサイクルでも各材料の裁断時の水分率、ペレタイズ前後の水分率を測定して傾向を管理している。乾燥前後の水分率管理などは、成形の安定のためには必須と考えられるが、なかなか

徹底されているとは言えないのが実状である。

1つの理由に、微少水分率計測はカールフィッシャー法が主流であったために、水分率を測定するのにカールフィッシャー測定器が設置されている研究室まで材料を持ち込まなければいけないことがあった。しかし、アクアトラックでは、軽量であることと、100V電源(写真.1)を採用することで、水分率測定を現場で行えるようになった(写真. 2)。ドイツで水分率管理が進んでいる理由の一端は即時測定可能性によると思う。現場で測定したデータを別途コンピュータで読み出し、解析することもできるので傾向分析の研究データとしても使用できる。

3. 微少水分計の種類

微少水分測定には主に「重量法」「カールフィッシャー法」「アクアトラック法」がある。

「重量法」は材料を加熱し、その前後の重量を比較することによる水分率の測定を行う。加熱源がヒーター・赤外線のものがある。水分以外に発揮成分がある場合には測定誤差が大きくなるので、ある程度用途が限定されるが、測定装置が比較的簡便なこと、測定が容易なことが特徴である。取り除いた水分を吸着剤、反応剤などと反応させて、水分だけが反応するようにすれば水分以外の発揮成分の影響を無視できるので精度が増し、微少水分測定に有利である。

「カールフィッシャー法」では気化した水分またはペレットをカールフィッシャー試薬に溶融させ水分率を測定する。カールフィッシャー法は窒素を使用すること、および薬剤を使用することから設置場所の制限がある。また、反応槽の窒素置換精度が測定精度に影響を与えるので測定者の技能の影響を受けやすい。ただし、測定精度に関しては定評がある。

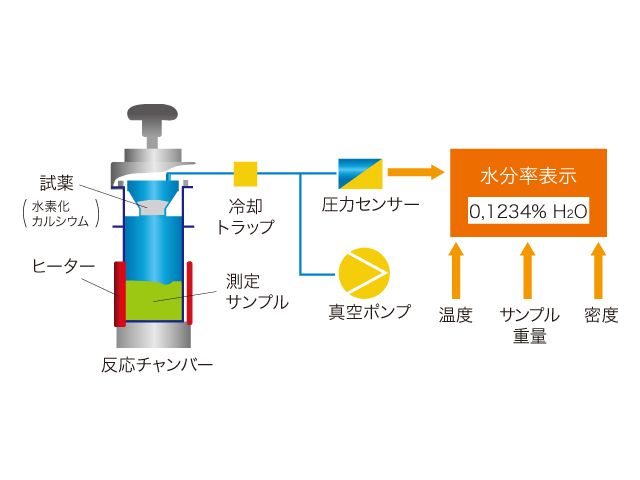

「アクアトラック法」は新しい測定法で、真空下で水分を気化させた後、水と選択的に反応する試薬とを反応させ、発生するガス圧から水分率を計算する。管理が比較的容易な試薬を使用すること、及び電源以外の設備が不要なことから現場で水分率測定が可能である。また、測定再現性が高いことから測定コストの低減を図れる。精度はカールフィッシャー法と同等である。

微少水分率測定ではこのほか、無水リン酸を使用する測定方法、トマゼッティ揮発指標(TVI)法、アッカーマンによる蒸気圧法、炭化カルシウムと反応させアセチレン量を圧力で測定する炭化法などが提案されてきたが、装置の大きさ、精度、使いやすさなどから淘汰されてきた。

ISO15512/JISK7251”プラスチック水分含有率の求め方”ではカールフィッシャー法と並んでマノメーター法が認定されている。アクアトラックはマノメーター法の一種であり、ISO15512/JISK7251で使用できないとされる揮発成分を多く含んだプラスチックでも冷却トラップなどの機構的な補助で使用できるようにしている。

4. 水分率計の要件

アクアトラック水分率計の測定手順を追うことにより水分率管理の要件について考えてみたい。装置の反応槽は直径45mm、長さ75mmの円筒形をしている(写真.3)。測定の精度および水分率の

代表性を高めるために、微少水分量であれば投入サンプル量を多くできるように設計されている。結果として反応槽が大きいため、成形後のフィルム・プリフォーム・ボトルなどを裁断しての水分率測定も簡易である。

ユーザーによる「梅雨の時期と乾燥した冬とでは成形品の強度が異なり、調査すると保有水分率が異なる結果になることが多い」という意見からも、成形後にその水分率を測定できる反応槽の利点が伺える。

アクアトラックではサンプルを投入する反応槽の蓋を開けられるのは反応槽が約55℃に達してからである。これにより反応槽を開けてサンプルを投入している間の周辺空気の水分による影響を出来るだけ排除している。次にサンプルを反応槽に投入し、試薬をその上にセットする。

測定を開始すると自動で真空ポンプが作動し、規定の真空値まで真空引きを行う。規定値で自動的に止まるのでオペレーターによる誤差要因はない。また、カールフィッシャー法のように、反応槽内の水分除去に窒素置換を使用した場合の、「窒素置換精度が測定結果に影響を与える」ということもない。規定の真空値に達すると加熱を開始し、設定温度でサンプル内から出てくる水分を測定する。

ブラウン運動により活性化された水分子が、樹脂の毛細管の中で活性となり、材料表面に出やすくなる。真空乾燥機と同様に真空を引いているので、水分がより表面に出やすい。試薬は水と選択的に反応する水素化カルシウムを使用する。水素化カルシウムは水と反応すると水酸化カルシウム(消石灰)となり微量の水素ガスを発生する(図.1)。

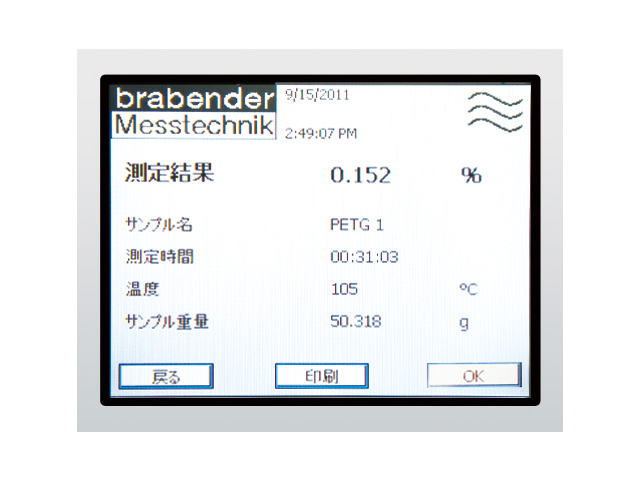

アクアトラックでは、その水素ガス圧力から水分量を同定し、入力されたサンプル重量に対する水分率として測定結果を表示する(写真.4)。圧力センサーの測定レンジがあるので最大測定水分量の制限がある(アクアトラック3Eでは水分量の上限は40mg)。

装置内に較正プログラムを装備していることも、アクアトラックの大きな特徴といえる。水分量が既知の較正用試薬を使用することにより、温度も含めた装置の校正をユーザーが簡単に行えるようになっている。これは較正用試薬を何度か測定することにより測定系の較正を行い、その較正ファクターを素の測定値に掛けて補正する形をとっている。

また、単純にアクアトラックの精度を確認するためなら、較正用試薬の水分率を測定しての判断が可能である。これは較正ファクターが変化しないのでいつでも装置の信頼性を確認できる。

アクアトラックはその肝となる装置の真空度を試験するためのプログラムが内蔵されるなど、実際に使用し続けていくときに便利な機能が標準搭載されている(写真.5)。

「安心して使用し続ける」「簡単にできる」ということが水分率計の大きな要件と思われる。

さらに「成形・コンバーティングの安定」に多額のコストが掛けられていることも多々あるが、アクアトラックを使用することにより、ローコストで管理することも可能になる。

5. 実際の測定例

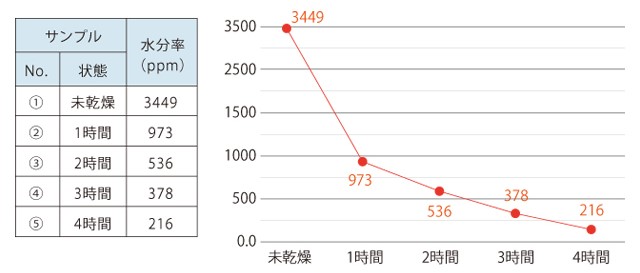

PA12 / ポリアミド12

・サンプル:PA12

・乾燥温度:80℃

・乾燥時間:1時間~4時間

・測定温度:130℃

・乾燥機種:CARD 6G(ファラグテック社)

・水分測定器:アクアトラック3E(ブラベンダー社)

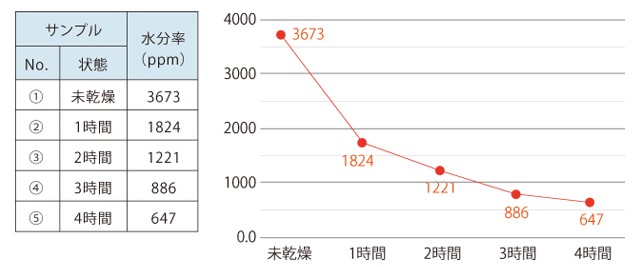

PA66/ポリアミド66

・サンプル:PA66

・乾燥温度:80℃

・乾燥時間:1時間~4時間

・測定温度:160℃

・水分測定器:アクアトラック3E(ブラベンダー社)

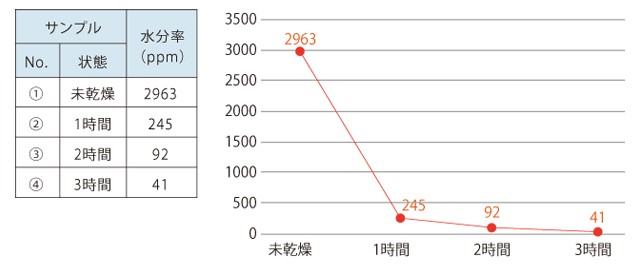

PBT/ポリブチレンテレフタレート

・サンプル:PBT樹脂

・乾燥温度:140℃

・乾燥時間:1時間~3時間

・測定温度:160℃

・乾燥機種:CARD 20S(ファラグテック社)

・水分測定器:アクアトラック3E(ブラベンダー社)

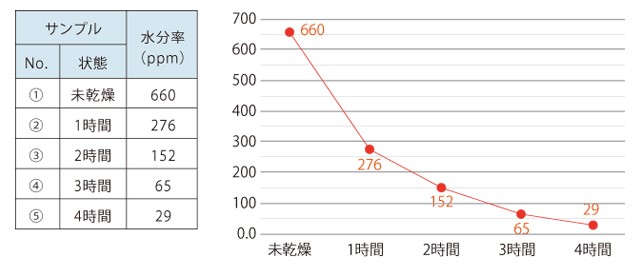

PPS/ポリフェニレンサルファイド

・サンプル:PPS樹脂

・乾燥温度:150℃

・乾燥時間:1時間~4時間

・測定温度:200℃

・水分測定器:アクアトラック3E(ブラベンダー社)

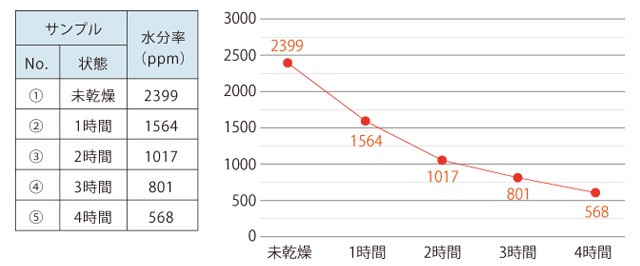

ポリエステル系樹脂

・サンプル:ポリエステル系

・乾燥温度:50℃

・乾燥時間:1時間~4時間

・測定温度:160℃

・乾燥機種:CARD 10S(ファラグテック社)

・水分測定器:アクアトラック3E(ブラベンダー社)

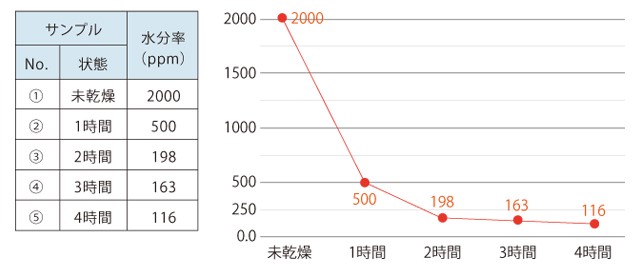

TPU/熱可塑性ポリウレタン

・サンプル:TPU樹脂

・乾燥温度:80℃

・乾燥時間:1時間~3時間

・測定温度:130℃

・乾燥機種:除湿乾燥機

・水分測定器:アクアトラック3E(ブラベンダー社)

6. 水分率測定値比較表

表 水分率測定値比較表(アクアトラックとカールフィッシャー式水分計での比較)

水分率測定値比較表(アクアトラックとカールフィッシャー式水分計での比較)

7. アクアトラック3Eの水分率測定方法が ISO 15512:2019 に認定されました。

アクアトラック3Eの水分率測定方法が国際標準化機構「ISO」にて認定されました。今回認定された「ISO 15512:2019」規格(JIS K 7251に相当)は、プラスチックの含水量の測定に関する規格です。これにより微小水分率の測定方法として、カールフィッシャー法とともに水素化カルシウムによる含水量の測定方法が認定。アクアトラック3Eは水素化カルシウムによる含水量の測定方法の先駆けとしてさらなる精度の向上に努めてまります。