分析の基礎(3)~分析の例

岡田きよみ

あなりす

こんにちは!「あなりす」の岡田です。前回は、難しい言葉や説明で「やっぱり分析ってややこしい。」と思われた方も多かったかもしれません。慣れない用語がたくさん出てきますが、実際には、簡単な作業がほとんどです。なぜか文章にすれば、難しくなってしまうようで・・・すみません。

今回は、4つの分析例をご紹介します。

1) IRを利用した異物分析

2) IRとSEM-EDSを利用した異物分析

3) 発泡体の結晶化度分析;測定および解析手順を解説します。

4) DSCを用いた結晶化度分析;測定および解析手順を解説します。

いずれの例も分析の基礎 (1)~分析のプロセス~ 、分析の基礎(2)分析装置、を参考にして下さいね。

分析例

1) IRを利用した異物分析

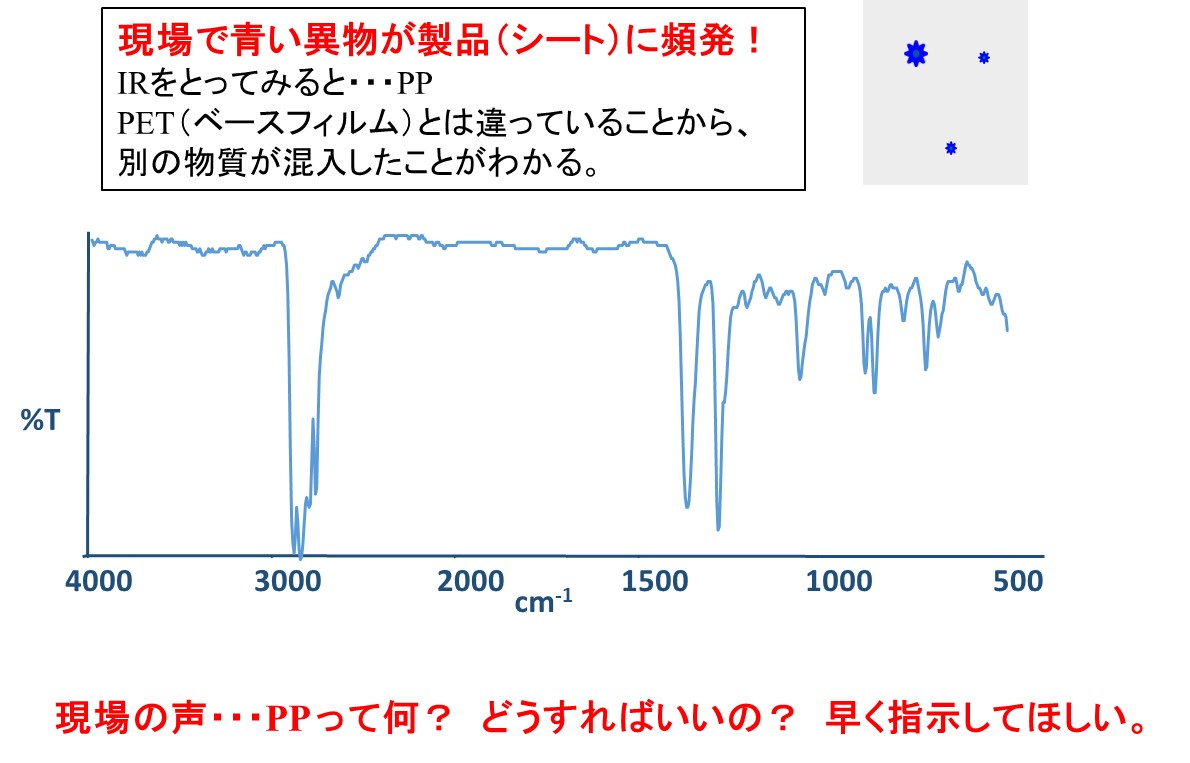

異物の情報:PET(ポリエチレンテレフタレート)フィルム製品作成現場で青い斑点(異物)が多数発生しました。目視判断が可能な大きさの斑点です。

<STEP1>分析目的の確認

現場製品に異物がなくなり、安定操業ができることが課題です。

<STEP2>分析その1;異物の成分を同定

目視判断できること、および異物数が多いことから、いくつかの異物を破壊分析することにし、実体顕微鏡下で、異物部分をカミソリで取り出した後、IR測定を行いました。

スペクトル解析の結果、異物は「PP(ポリプロピレン)」であることが判明し、ベースのPETフィルムに由来するものではないことがわかりました。

しかし、異物の成分を同定しただけでは、根本的な問題解決にはなりません(目的を達成できていません)。

<STEP3>情報収集(現場の状況確認)

次に現場からの情報収集を行います。

本事例において、現場からの情報では、「工程変更はなく、今までと変わったことはしていない。」「材料変更もなく、製造前検査では異物なし。」とのことでした。

また、「貼り合わせテープやメーキングインクなどの周辺材料も変更はなかった。」「製造機械の点検後(製造機械の点検後の操業は、よく異物が発生することがある)、同一製品を何度か製造しているが異常はなく、今回だけ異物が発生した。」とのことでした。

<STEP4>分析その2;原因の解明

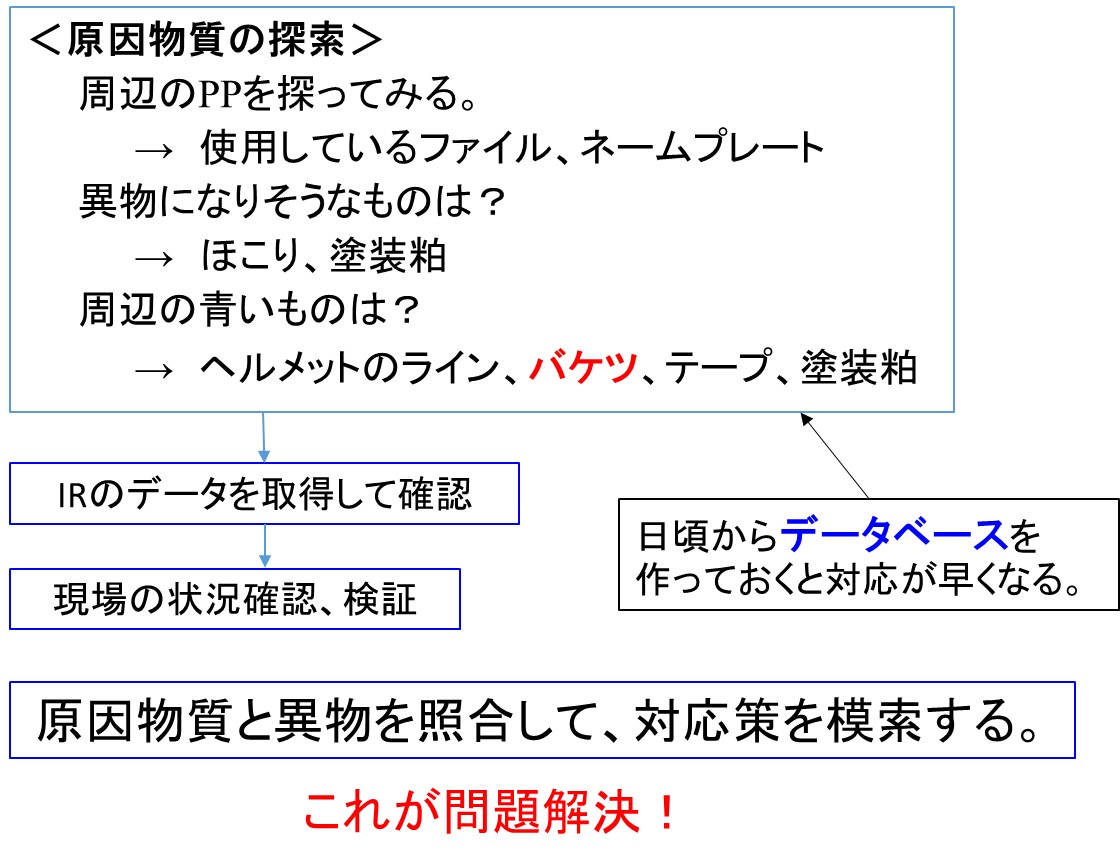

現場で異物になりそうなものを捜して、IR測定を行いました。( 図2参照 )

IRスペクトルがPPであるものはいくつか存在しますが、色が青であったためバケツが異物の第一候補となりました。

なおここで、原因となった異物の特定率を上げるために、紫外可視分光光度計(UV装置)を使用して色の吸収パターンを比較してもよいかと思います。

<STEP5>事実確認

再度、現場での確認を行います。

「バケツの個数が該当製品製造の前後で変わってなかったか」を確認します。その結果、バケツが1個減少していたことがわかり、バケツが塗料混練タンクに混入したものと推測されました。

しかし、なぜ、最初の情報収集でわからなかったのでしょうか?理由としては、個人の責任問題となることから、お互いをかばい合い、聞き取りできなかったことが考えられます。

<STEP6>解決策

塗料混練タンクの洗浄を行いました。

<STEP7>対応後の確認

タンク洗浄後、異物は再び発生しませんでした。

ポイント:目的を明確にし、その答えを得ることまでが、分析の仕事です。この例では、問題解決までが必要です。そのためには、現場を実際に見ることや各部署の連携が必要です。

2) SEM-EDSでの異物分析

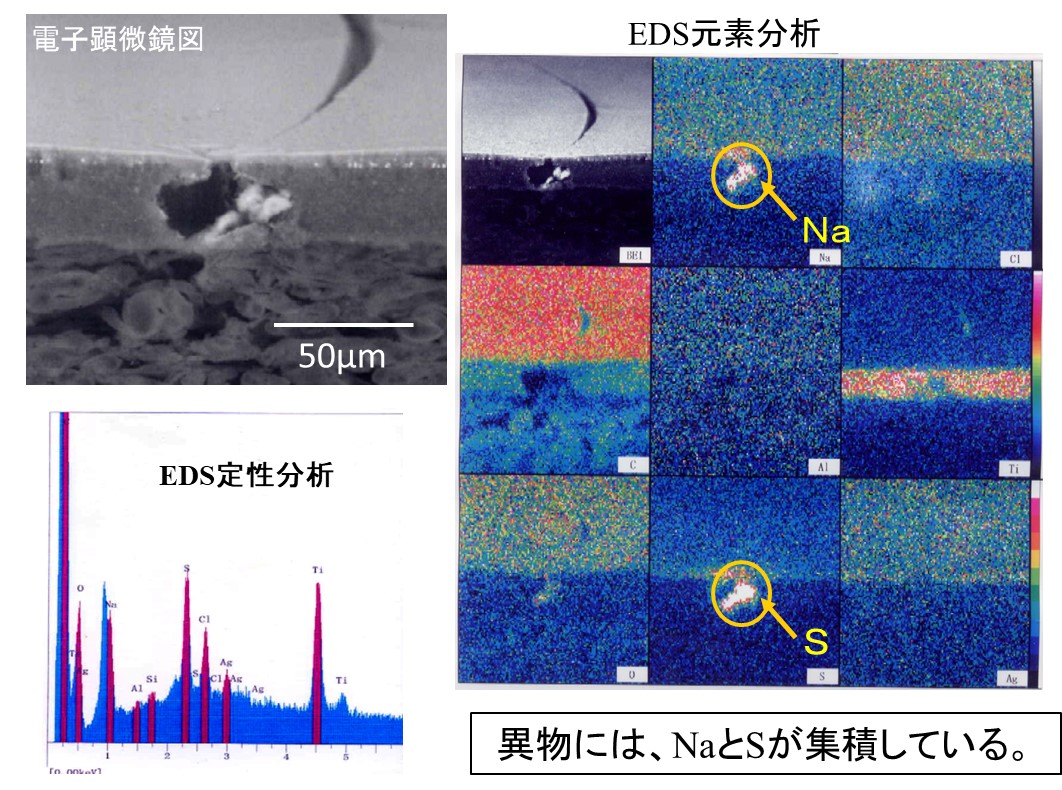

写真印画紙に白い抜け筋部分が発生しました。白抜け筋の端部では、20μmφ前後の異物が見られました。分析部署に渡されたサンプルは、2点のみでした。

<STEP1>非破壊測定(IRを用いた測定)

サンプル数が少ないので、非破壊測定によりできることを行います。

サンプル表面の異物部分に対して、IR(ATR法)測定を行いました。その結果、印画紙表面物質と1130cm-1のピークがやや強いスペクトルが確認されました。IRの差スペクトルからは、明確な物質同定はできませんでしたが、シリカあるいは、硫酸根をもった物質の可能性がありました。

※IRは、含有物質の分離や無機物質の分析は不得手です。そのため、他の装置を用いての分析が必要です。

<STEP2>破壊測定(SEM-EDSを用いた測定)

サンプル断面を切り出してサンプル台にのせ、Au蒸着を行った後、SEM観察とEDS測定を行いました。図3のとおり、異物には、NaとSが集積していることがわかりました。

EDSの分析では、まず異物部と正常部の全定性分析(図3、左下図)行い、正常部よりも含有率の高い構成元素を確認した上で、見たい元素のマップを分析します(図3、右図)。

<STEP3>破壊測定(再度IR分析)

Au蒸着されていない異物部分を光学顕微鏡下で取り出し、IR分析した結果、印画紙表層部に使用していた界面活性剤(硫酸ナトリウム系物質)と一致しました。この結果は、EDSとの結果とも一致しています。

(ワンポイント)

異物の取り出しは、表面だけでなく断面を切断してとりだせば、うまく行く場合があります。

添加剤や助剤といった少量物質が、異物由来物質となることは多々あります。

この分析も1) IRを用いた分析と同様に情報収集と事情確認を行った後、分析しています。

解決策としては、開発部署と現場との話し合いにより「塗料に関する確認項目を新たに追加し、塗料ろ過時のメッシュを今までより細かくする」ことにしました。

ポイント:分析は、サンプルが少ないとき、非破壊分析から破壊分析へと進めます。分析機器の得意・不得意をうまく使って、結果の確実性を上げる工夫をしましょう。

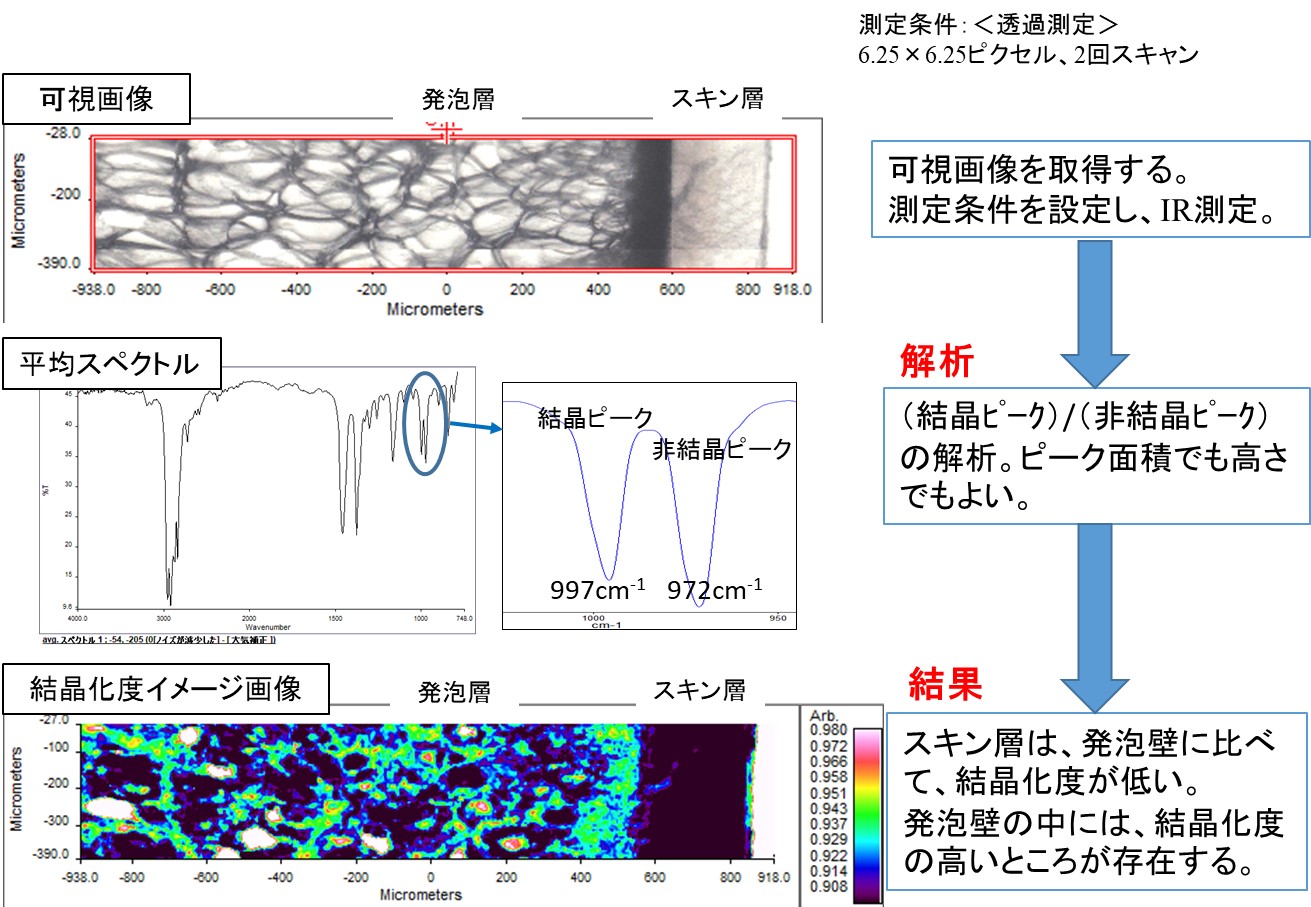

3) 発泡体の結晶化度分析

先日、参加した成形加工学会の発泡部会にて、「発泡壁の結晶化度が知りたい」というご要望がありましたので、FT-IRを用いたPP発泡体結晶化度の測定解析手順を紹介します。

FT-IR顕微測定の透過法、あるいはATR法のいずれを用いても可能ですが、今回は、FT-IR顕微測定の透過法を用いた測定例について記載します。

<STEP1>前処理

透過測定を行うため、試料を薄くスライスします。

図4 を参考にして下さい。まずは、大きい試料から、適度な大きさ試料片を作ります。一気に小さく、薄く切断するのは難しいので、段階的に測定サンプルを作ります。測定サンプルは、厚みが30μm前後で、試料台(ここでは、1cmφの円です。)に載る大きさになればOKです。

サンプルの厚みは、多少違っても、解析使用ピークの吸収率が100%を超えなければ(飽和しなければ)、飽和していない別のピークを基準ピーク(この場合は、結晶化しても変化しないピークあるいは非結晶化で大きくなるピーク)として2つのピーク比をとることによって厚みの影響が相殺されます。

測定の際は、テープでサンプルの両端を空間に固定できれば問題はありませんが、空間に固定するのは難しいので、サンプルの下にフッ化バリウム(IRの測定対象の波長範囲で吸収のない透過率のよい物質)の1mm厚みの板を敷き、サンプルを載せています。

<STEP2>測定

図5を参照して下さい。

可視画像を取り込んで、測定範囲、測定条件などを決め、IR測定を行います。図の空間分解能は、2次元アレイ検出器を用いているため、最大6.25µm×6.25µmピクセルまで上げることができます。

なお、単素子検出器を使用してアパーチャーを絞った場合は、約20μm×20μmの空間分解能が最高となります。しかし、いずれの場合も厚み方向の分解能は、サンプル厚みとなります。

<STEP3>解析

測定画像から、任意のスペクトルを抽出して、結晶ピークを非結晶ピークの比を求めます((結晶ピーク)/(非結晶ピーク))。

この解析をすべてのスペクトルに対して行うことによって解析イメージ図を得ることができます。ピークを指定すれば、全スペクトルの解析図は、ソフトが作成してくれます。

今回のPPでは、結晶ピークは997cm-1、非結晶ピークは972cm-1を使用します。他の樹脂を使用した場合は、使用した樹脂の結晶ピークを文献などで適宜調べて下さい。なお、調べてもわからない場合は、樹脂を融解させて徐冷品と急冷品を作成(結晶化度が異なるものを作成)し、ピーク変化を確かめて下さい。

その際、可能でしたら、本やインターネットで調べてピークの帰属を確認すれば、より確実な情報となります。

<STEP4>結果と考察

解析した後、解析図の表示スケールを画像が見やすい色に変更し、結果の考察を行います。

本発泡体は、発泡壁に比べて、スキン層の結晶化度が低く、発泡壁の中には、結晶化度の高いところが存在することが明らかになりました。

スキン層は、作成時に金型を離した後に外気温度で急冷されますが、発泡壁はスキンより内側にあって断熱性も高いために徐冷されます。また、発泡壁は、急激な発泡により樹脂が延伸されることによっても結晶化しやすい状態となります。

これらの理由により、スキン層と発泡壁で結晶化度に差が生じたのではないかと推測できます。

4) DSCを用いた結晶化度の測定

次は、DSCを用いた結晶化度の測定手順を説明します。

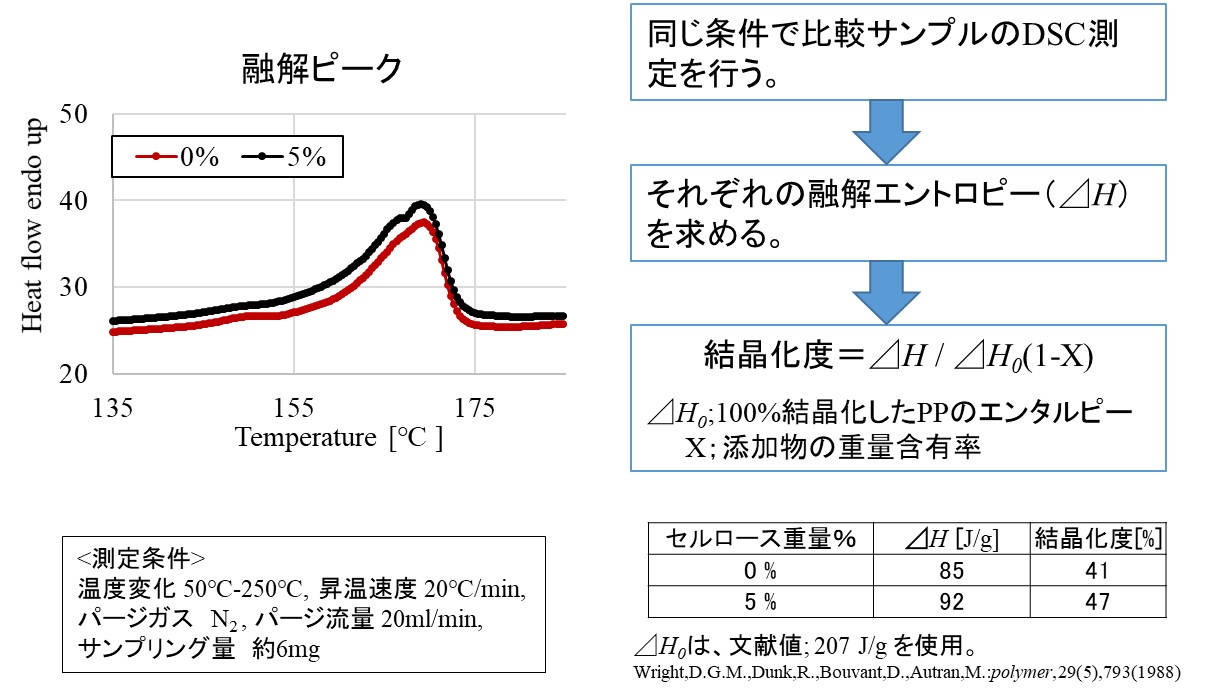

用いる試料は、同条件下で形成された①PP100% (0%サンプル) と②PPにセルロースを5重量% (5%サンプル) 加えた試料です。

<STEP1>サンプリング

2つの試料の同一箇所(ここでは試料の中央部を使用)をスキン層(外部)とコア層(内部)のすべての部分が含有されるように断面をスライサーでカットして、約6mg(断面スライス数枚分)をサンプルパンに入れ、正確に重量測定を行います。

(ワンポイント)

サンプリングは重要です。スキン層だけ、コア層だけを測定するのか、あるいは両方を測定するのかは、何を比較したいのかによって変わってきます。カミソリを使用して手でカットするのもよいのですが、スライサーがあればより均一にサンプリングできます。そして、カットしたサンプル重量を精度のよい天秤を用いて正確に測り、装置ソフトに精秤値を入力しましょう。

<STEP2>測定

比較したいサンプルを同条件で、DSCを用いて測定した後、各融解エンタルピー(⊿H)を求めます。

<STEP3>解析

求めた各融解エンタルピーの値を図6の式に代入して結晶化度を算出します。ここでは、Xの値は、0%サンプルでは0に、5%サンプルでは0.05になります。なお、⊿H0 は、文献値を用いています。サンプル間の結晶化度の比較だけでよい場合は、⊿Hの比較をすればよいことになります。

<STEP4>結果

PP100% サンプルにくらべて、PPにセルロースを5重量% 加えたサンプルの方が、結晶化度が高いことがわかりました。

さて、今回の分析例、何か皆様のお役に立ちましたでしょうか?

今回で頂いた3枠分は終了となります。「こんな内容が知りたい!!」などのリクエストがありましたら、再度登場させていただきます。その際は、ご連絡頂けると幸いです。

どの仕事でも本当に奥が深く、年数を追う毎に「なぜ?」が多くなって参ります。私たちは、それらの「なぜ?」を様々な方に教えていただいて一歩一歩前進しています。コラムをご一読いただきました皆様には、紙面上だけではなく、お目にかかる機会がございましたら、是非お声掛けいただき、ご指導をお願いしたいと思っております。

分析のことに少しでも興味を持っていただき、各部署が今以上にコミュニケーションをとって分析力を高めていただければ、さらなる技術力UPに繋がっていくのではないでしょうか。

分析の話を最後までお読みいただき、ありがとうございました。