RTMにおける樹脂浸透性評価技術の開発(ドライファイバーファブリックの厚み方向流体含浸性)

木村 智

東邦化工建設株式会社 分析事業部 三島分析センター

〒411-8720 静岡県駿東郡長泉町上土狩234番地

1.はじめに

当社は人と環境を考えた『環境に貢献する企業』を目指しており、プラント・建設部門、環境エンジニアリング部門、分析・試験部門の3部門より構成される。内、分析・試験部門では環境分析並びに 材料・製品などの分析試験および評価を行っている。

本稿では当社の新規技術である繊維基材の厚み方向流体含浸性の評価技術について紹介する。

<本技術はプラスチック成形加工学会の2017年度技術進歩賞として表彰されました>

2.技術の目的

FRPは材料及び成形方法の進化により、一般産業用部品への適用が具現化されつつある。その代表例がドライファイバーの利用によるハイサイクル成形技術であるHigh Pressure Resin Transfer Molding(HP-RTM)技術である。

これは高圧注入機を用いて液状樹脂を金型内に短時間で注入し、ドライファイバーファブリックへ含浸する。この時の圧力は数MPaにも達し、低圧から高圧まで幅広い圧力範囲で流体含浸が進行する。

成形性の良否はドライファイバーファブリックへの流体含浸性に大きく依存する。その流体含浸性指標である含浸係数(Permeability)は成形現象の予測及び理解のために益々重要となっている。

含浸係数(Permeability)は異方性を有することで知られており、一般に面内(X-Y)方向と比較して厚み(Z)方向の含浸係数は小さく流体含浸が進み難い。このように含浸係数は重要物性であるが幅広く圧力影響を検証している例は殆ど見当たらない。その原因の一つとしては高圧条件になるほど柔軟なファブリックが変形しやすくなり、厚み方向の流れを確保することが難しくなるからである。

そこで、低圧から高圧まで広い範囲で測定可能なドライファイバーファブリックの厚み方向流体含浸性を確保しながら圧力データを収集できる測定装置の開発を目的とした。

3.技術の概要

本装置は金型部の工夫により、高圧下でもファブリックの変形を防止し安定した圧力データを収集することが可能となった。

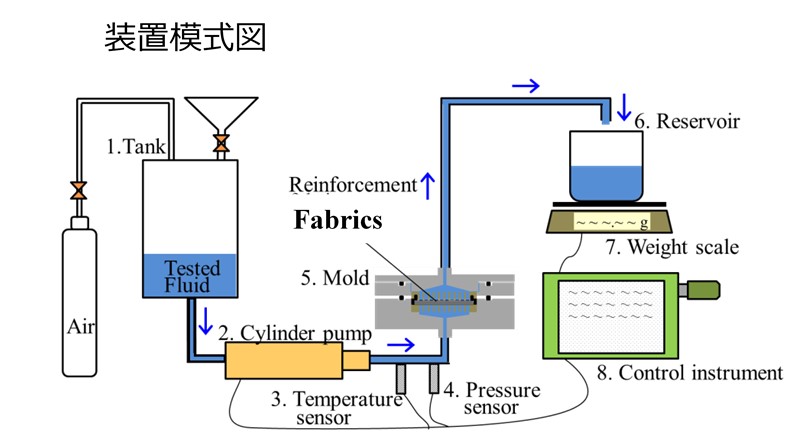

図1に装置の模式図を示す。貯蔵されたテスト流体は「1.タンク」にて待機状態になる。事前に注入速度を入力した「8.制御器」より指示信号が出され、「2.シリンダーポンプ内」のテスト流体は「3.温度センサー」および「4.圧力センサー」が設置された円管を通り、下方から「5.金型」へと流入する。金型内のファブリックを通過した流体は金型の上方から出て「6.リザーバー」へと排出される。テスト流体が金型内に流入する時点から金型内を満たしてほぼ定常状態になるまで圧力データの収集は続けられる。加えて「7.重量計」により排出流体重量も測定することで実流入速度も見積もることができる。

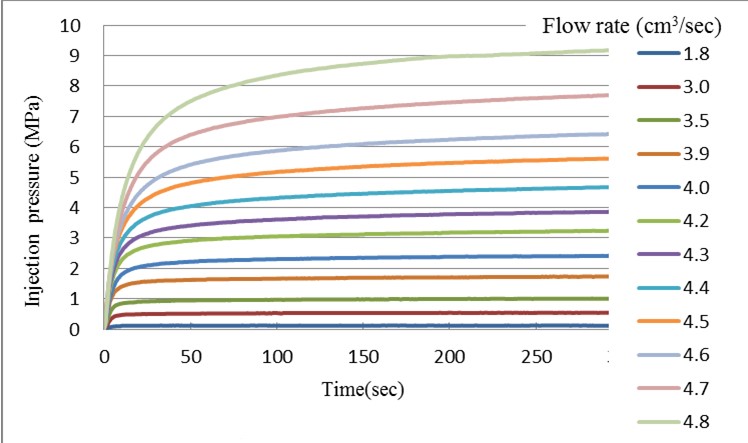

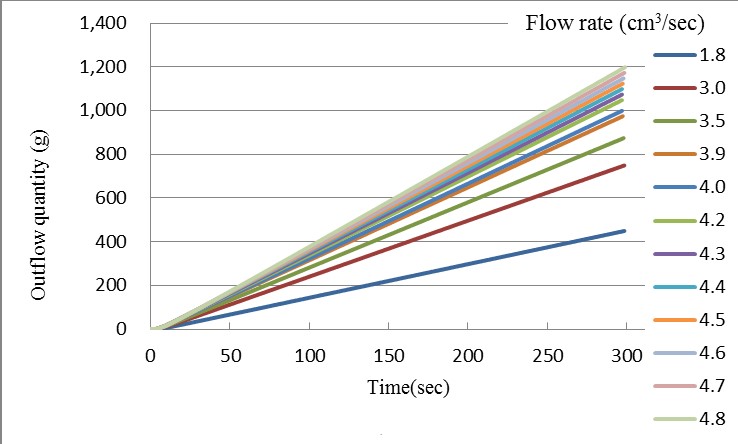

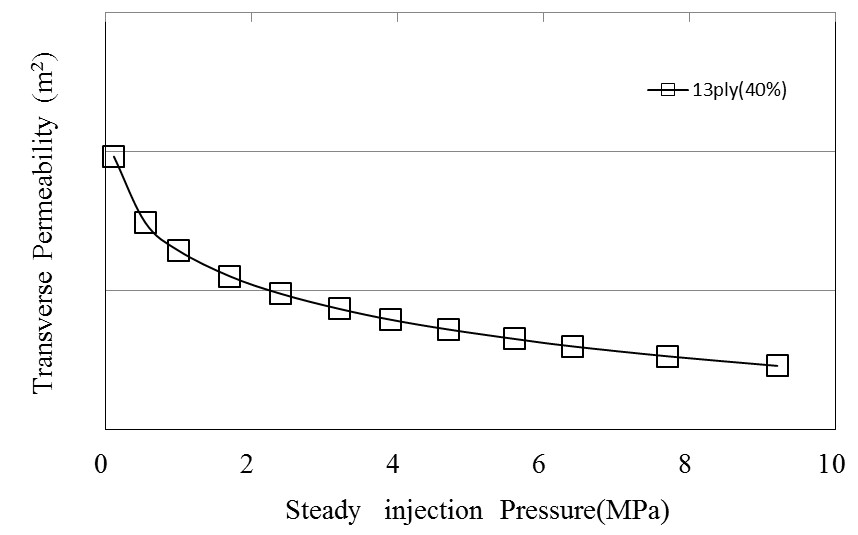

テスト流体としてシリコーンオイル。試料として炭素繊維ファブリックを用いた。図2-1と図2-2に積層枚数13ply(Vf40%相当)における注入圧力と排出流体重量の時間変化を示す。

注入圧力は短時間側で上昇した後に長時間側で一定になる傾向を示す。注入速度が増加するにつれて短時間側では増加勾配が大きくなり、安定圧力に達するまでの時間を要して、到達値が大きくなった。

排出流体総重量は、注入圧力よりもやや遅れて上昇を開始し、一定勾配を保って最後まで直線的に増加し続ける。すなわち、高圧に達しても一定注入速度は確保されており、これら勾配から実注入速度を算出した。この結果より本装置は低圧から高圧(最大9MPa)までの広範囲な圧力条件にて、安定したデータ収集が可能であることが示された。

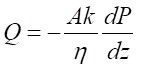

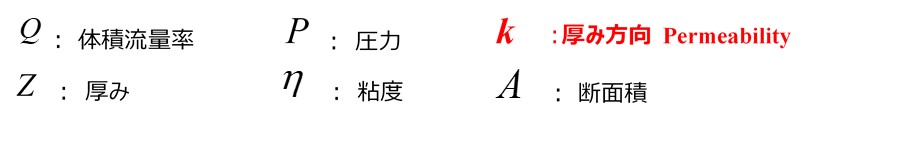

本装置によって計測された 安定注入圧力値と実注入速度から式ー1におけるダルシー則を用いて含浸係数(Permeability)を算出した。

その結果が図3に示される注入圧力に対する厚み方向含浸係数である。(具体的数値については割愛する。) 含浸係数は注入圧力の増加に伴い明らかに減少する傾向となり、広い圧力範囲における含浸性評価の重要性を示した。

上記のように、これまで困難であった高圧下での安定圧力、安定流量の計測を可能とし幅広い圧力範囲での含浸係数提供を実施できる。

4.技術の成果と期待されること

本含浸性測定装置及び含浸性評価技術の特徴と期待される効果を次に示す。

①HP-RTM (High Pressure Resin Transfer Molding)に対応した広い圧力範囲で厚み方向の流体注入が可能な装置である。

②広範囲な圧力分布、Vfでの含浸性の把握に速やかに対応でき、従来のコンポジット成形実験を通しての含浸性評価方法と比較してコストダウンにつながる。

③ファブリックの含浸性を示すスペックとしての活用も期待される。

(良ファブリックによる注入圧力低減により、成形の生産性の向上が期待される。)

5.終わりに

本技術は 株式会社 本田技術研究所 小林正俊氏との共同研究によるものである。こころから感謝の意を述べたい。