続ヒート&クール成形技術入門

秋元英郎

秋元技術士事務所

1.はじめに

ヒート&クール成形技術は、プラスチックの射出成形の際に発生するウェルドラインを目立たなくするための技術(ウェルドレス成形技術)として開発された技術である。ウェルドレス成形技術としてのヒート&クール成形技術は、ようやくプラスチック射出成形の分野において認知されるようになってきた1)。

<参考情報:ヒート&クール成形技術入門>

2.従来のヒート&クール成形技術の概要

2-1 ウェルドラインの発生原理

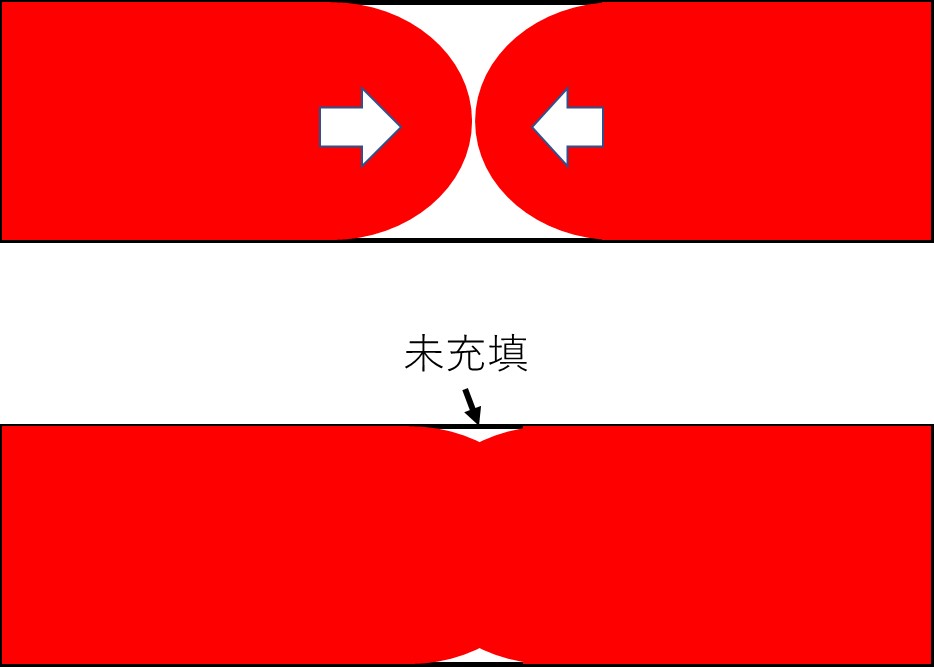

ウェルドラインとは、共に流れているプラスチックの2つまたはそれ以上の流体の融合によって形成される成形プラスチック表面の痕跡と定義され、痕跡はV字型の溝形状をしていることが多い。

ウェルドラインの代表的な発生原因は、合流部分におけるガス抜け不良および金型による流動末端の急激な冷却によって流動性が低下することによる未充填である。

2-2 ウェルドレス成形の原理

ウェルドラインを消滅あるいは軽減させるためには、ガスを抜くだけでも一定の効果はあるが、金型による急激な冷却固化に対する対策を行い、金型キャビティ形状を忠実に転写する必要がある。

金型による急激な冷却を避けるために、充填時の金型キャビティ内面温度を成形される材料が塑性変形可能な温度に設定し、充填完了から保圧完了までのタイミングで冷却を開始して、製品を十分に冷却した後に取り出す。このように、金型を加熱・冷却することからヒート&クール成形(欧州ではVario Therm)と呼ばれている。

ここで塑性変形可能な温度として指標にされているのが荷重たわみ温度である。ただし、フィラーを充填している材料の場合はベース材の荷重たわみ温度を指標にするとよい。

2-3 ヒート&クールの種類

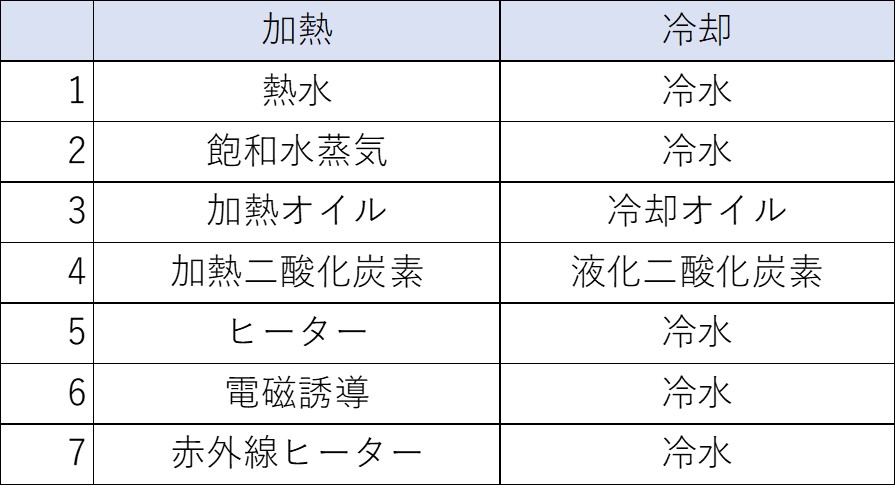

ヒート&クール成形を加熱と冷却で分類すると、大別して媒体切替え方式とそれ以外に分けられる。媒体切替え方式は一般的に流体が流れる流路に加熱用媒体と冷却用媒体を切り替えて流す方式である。表1の1~4がそれに該当する。

表1 ヒート&クール技術の分類

熱水/冷水および熱オイル/冷オイルのタイプは、2台の温調器からバルブ切替えユニットを経由して媒体を切り替えて金型に送り出す。そのため、装置は比較的単純な構造をしており、最も多く用いられている。それでも、加圧熱水の温度をより高くする工夫や、媒体切替えによる高温媒体と低温媒体の混合によるロスを小さくするためのバルブユニットの工夫も進んでいる。

加熱に飽和水蒸気を用いる方式は、水蒸気の凝縮潜熱を利用できるので加熱速度を速くできる点が大きな利点である。

二酸化炭素を媒体として用いる方式は、配管の腐食の心配が無い点において、水系の媒体に対する利点があるとして、K2013においてgwkブースで紹介されていたが、ヒート&クール技術としての開発は中断されている。一方で配管を細くすることができるためにスライドのような小さな部分の加熱冷却に適しているため、現在はLindeによって主に局所的な冷却を目的とした手法としての開発が進められている2)。

加熱にヒーターを用いる方式としては、ヒーターの種類に各社工夫を凝らしている。これまで社内での活用に限っていたパナソニックはIPF2014の頃から外販を始めている。同社の方式は棒状のヒーターである。山下電気は細管ヒーターを使用することで局所加熱や三次元形状への対応に優位性を示している3)。

ヒーターと媒体のハイブリッド方式として韓国のUnibellによるプロセスがある。この方式は加熱冷却配管の内部に棒ヒーターを設置して、加熱時には水管の上流と下流のバルブを閉じて閉鎖空間に閉じ込められた水をヒーターで加熱する方式である4)。

2-4 ヒート&クール成形のウェルドレス以外の効果

ヒート&クール成形は、転写性を向上させる成形技術であり、鏡面の高転写性活かしてピアノブラック製品の成形に用いられている。ピアノブラックの適用範囲が自動車内装部品に広がっている。また、近年ではシボ転写性を向上させて製品の質感を向上させるための手法として用いられてきている。シボが微細であるほど、ヒート&クール成形の効果が発揮される。図2にはIPF2017で展示されたシボ転写のサンプルの写真を示した。写真右のサンプルはホログラムが転写している。

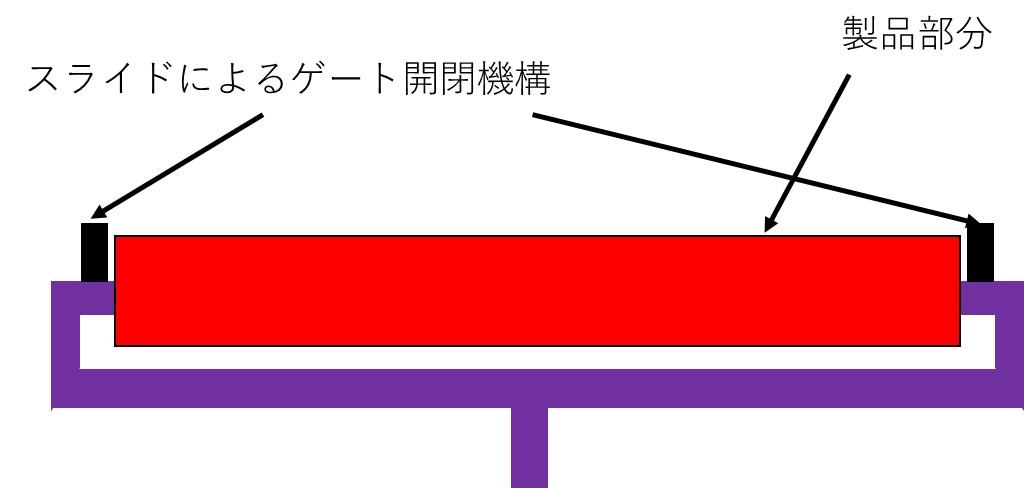

金型を加熱冷却することで転写性向上以外のメリットも得られる。例えば、ランナー部分も加熱しておくことで、金型内のスライド機構によってゲートカットが可能になる。型内ゲートカットは後述するメタリックのウェルドレスにも応用されている。

金型を加熱冷却することで金型は膨張収縮を繰り返す。この膨張収縮を利用して、抜き勾配ゼロにすることも可能である。すなわち、型開きのタイミングで金型の一部分を加熱することでキャビティを膨張させることで抜き勾配ゼロ度でシボ加工されていても離型ができる(図3)。

3.ヒート&クールを利用したメタリック材の配向制御

3-1 材着メタリック樹脂のウェルド、流れムラの発生原理

メタリック調のプラスチック材料は通常アルミ等の金属フレークが添加されており、金属フレークが成形品の表面に対して平行に配向することで金属光沢が得られる。ところが、流動方向が変化する部分ではフレークの配向の向きが変わることで色目に差が生じる(流れムラ)。また、ウェルド部では厚み方向にフレークが配向することによる色が濃い筋が生じる(図4)。

このように流れムラやウェルドは製品の品格を著しく損ねている。

3-2 メタリック材の配向制御の考え方

図5にウェルド部における内部流動によるフレーク配向の変化の様子を示した。図の上(a)は金型温度が低いため、溶融樹脂が冷却されて流動性を失っている状態、図の下(b)はヒート&クール制御(片面)を行っている状態で内部流動が起こっている様子を表している。

aの場合には板厚中心部のフレークは内部流動によって配向の向きが変化しているが、表面近くのフレークは動かず、そのために表面に濃い筋が残る。一方bの場合には表面温度が高く、表面付近の樹脂が流動性を保っているために内部流動に引きずられて表面付近のフレークも配向の向きが変化して、製品表面に平行になろうとする。

3-3 配向制御の具体的な方法

配向制御には、ヒート&クールによって製品表面部分の樹脂流動性を維持することと、内部流動を発生させる機構が必要である。

図6はウェルド部に近い位置に捨てキャビを設置することで、ウェルド部の合流後に保圧によって捨てキャビに溶融樹脂が流入し、内部流動が発生する。この場合、事前に捨てキャビの位置やサイズを解析によって決定しておく必要がある。

図7は型内ゲートカットを利用して、ゲートを閉じるタイミングに差をつける方法である。ホットランナーを用いるならバルブゲートの開閉タイミングでも同じことができる。すなわち、ウェルド部の合流の後に片側のゲートを閉じて、保圧が左右不均等にかかるようにして、内部流動を発生させる。製品の形状が複雑になれば3点以上にゲート点数を増やして複数のウェルドラインにそれぞれ内部流動が発生するように調整する。

図8には多数の穴があるメタリック成形品の外観を示した。図の上は通常成形であり、複数のウェルドラインや流れムラが見えている。図の下はヒート&クールにより型温を200℃以上に昇温し、型内ゲートカットによりゲートを閉じるタイミングを調整した成形品である。ウェルドラインや流れムラが無くなっていることがわかる。

4.ヒート&クール成形を活用した複合成形

ヒート&クール成形の活用分野は射出成形に限らない。近年は、熱可塑性樹脂の炭素繊維複合シート(CFRTPシート)をプレス成形によって賦形する場合や、プレス成形と射出成形を組み合わせた複合成形を行う際に金型の加熱冷却が行われるようになってきている。

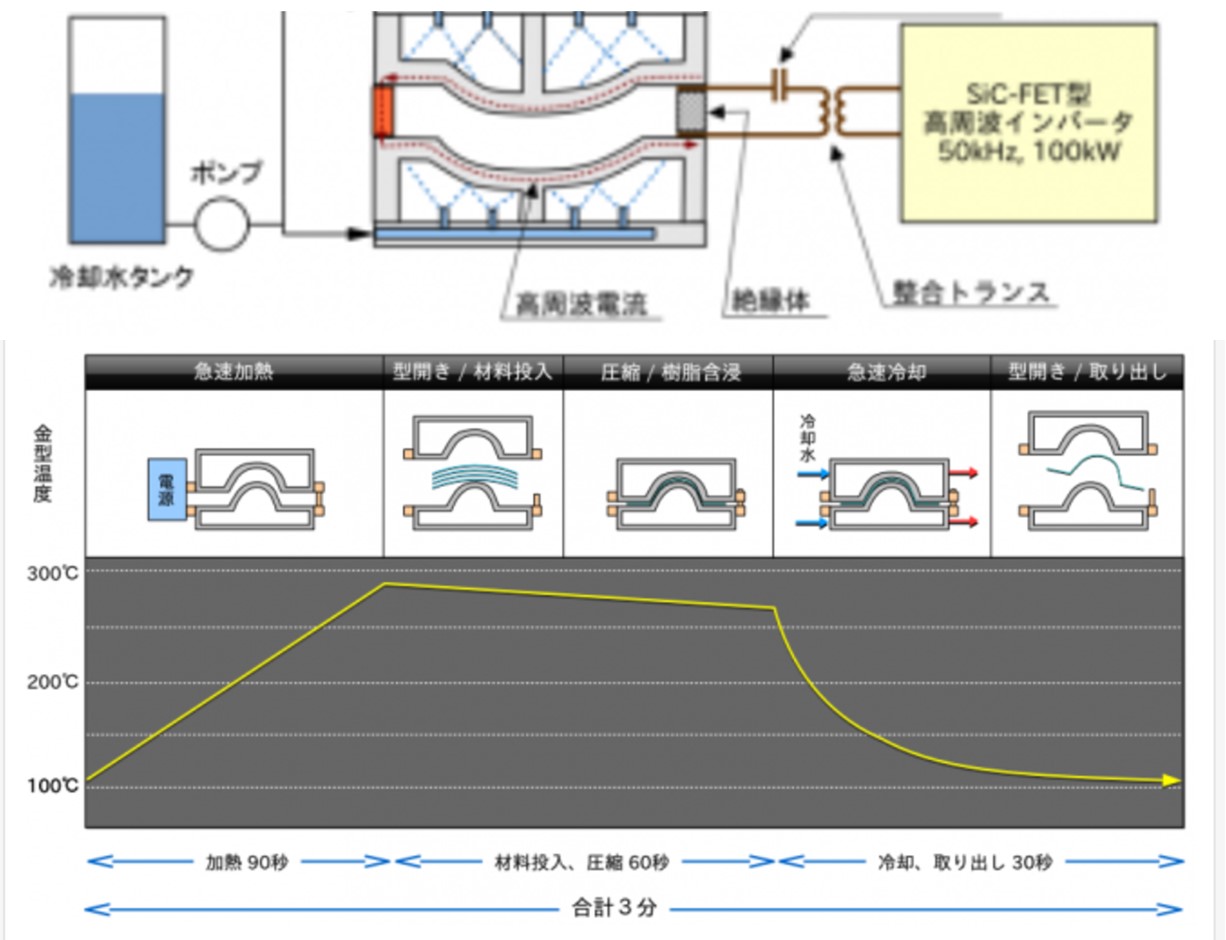

株式会社浅野は、CFRTPのプレス成形と射出成形のハイブリッド成形において、金型を電磁誘導加熱することで深絞り性向上と成形サイクルの短縮を実現している(図9)。

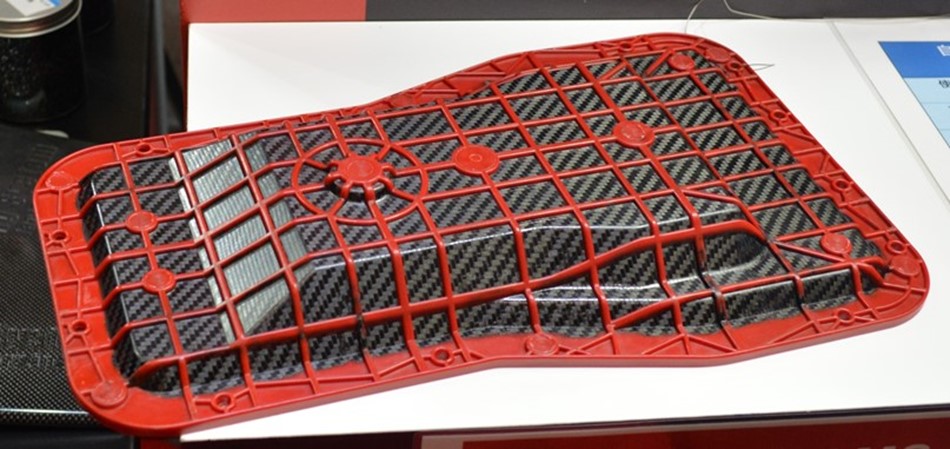

ロックツールはCFRTPの予備加熱と金型の加熱に対して2系統の電磁誘導加熱を用いることを提案している(図10)。CFRTPを電磁誘導で予備加熱した後にプレス成形によって賦形し、テーブルを回転させて射出用金型と組み合わせてリブを射出する。その際に射出用金型も電磁誘導で加熱が行われる。図11は図10の方式で成形されたノートPCの天板である。

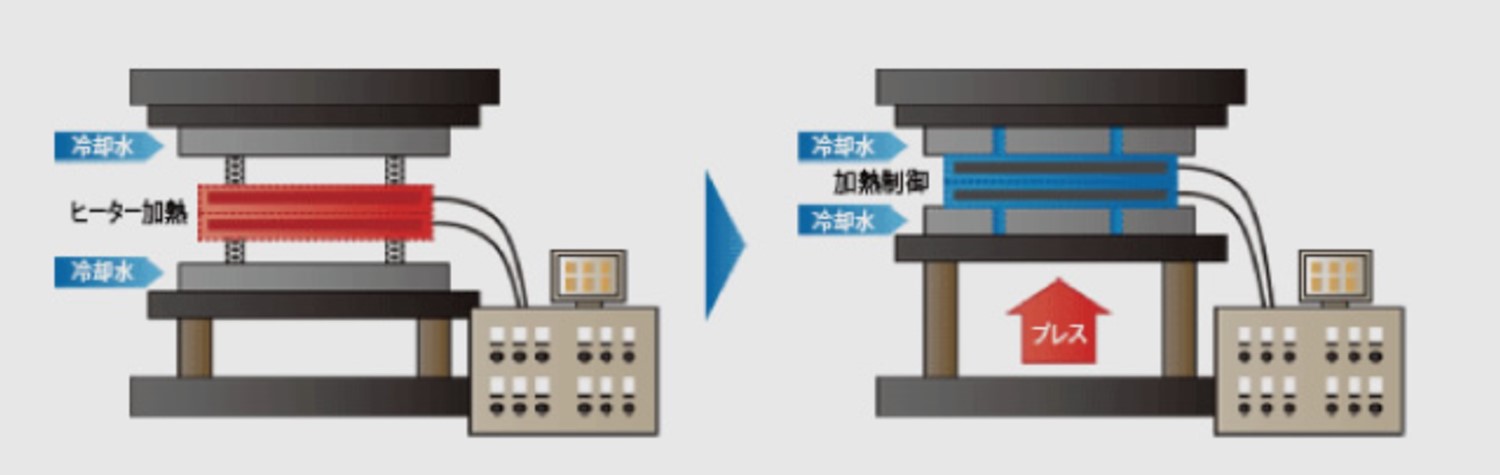

株式会社郷製作所のヒート&クール制御式汎用成形システム(GMS)はプレス金型が断続的なヒーターによる加熱プレートと連続通水による冷却プレートの接触分離を利用したヒート&クールシステムである。CFRTPシートの予熱時には冷却プレートを加熱プレートから離して、ヒーターに通電する。賦形時にはヒーターの通電を止めて、加熱プレートと冷却プレートを接触させながら加圧する(図12)。図13はIPF2017のニイガタマシンテクノブースにてGMSを用いて複合成形されたオイルパンのサンプルである。

株式会社キャップのTAM成形システムは金型のキャビティ面に高周波電流を流して発熱させる方式である。電流は金型表面から深さ約0.5㎜のところを流れるため、効率よく金型加熱が可能である。金型キャビティの裏側が空洞になっており、冷水を吹きかけて金型冷却を行う。図14にTAM成形システムの概要を、図15に射出成形と複合化した成形品を示す。

5.おわりに

ヒート&クール成形技術はウェルドレス成形として始まり、薄型TVの普及とともにピアノブラックのための技術としてブレイクし、現在はシボを活かした加飾技術(テクスチャー加飾)へ展開している。さらに、各種技術と複合化され、高付加価値製品の開発のための有効な手段になっている。

ヒート&クール成形技術を普及させるためには、事前に効果を予測するためのシミュレーション技術の開発も必要であろう。

参考文献

1) 秋元英郎,プラスチックスエージエンサイクロペディア進歩編2013,148-157(2012)

2) 秋元英郎,プラスチックスエージ,64(3),64(2018)

3) 秋元英郎,プラスチックスエージ,61(3),82(2015)

4) 秋元英郎,プラスチックスエージ,59(11),63(2013)