ヒート&クール成形技術入門

秋元英郎

秋元技術士事務所 秋元英郎

ヒート&クール成形技術はプラスチックの射出成形のサイクルにおいて金型の加熱と冷却を行う技術で、ウェルドラインを消す・鏡面の品質向上・シボ転写性向上等の効果がある。加熱方法は蒸気、温水等の媒体、ヒーター(Y-HeaT等)や電磁誘導(ロックツール等)がある。ヒート&クール成形は加飾とも組み合わされる。ヒート&クール成形したABSはめっきの密着性が良くなる。

1.はじめに

プラスチックは金属,木材,ガラス等の代替品として用途拡大してきた。プラスチックが世の中に登場したばかりの頃は、いかにも安っぽい粗悪品という印象だったように記憶している。プラスチックの用途拡大には新しい加工技術(一次加工、二次加工)の開発、材料開発・改良が大きく貢献してきた。

プラスチックが世の中に登場したばかりの頃は、外観品質への要求はそれほど高くなかったが、自動車、家電・情報機器等に用途が拡大するにつれ、外観品質への要求が強まってきた。そこで開発されてきた技術が後述するウェルドレス成形である。

ヒート&クール成形技術は、プラスチック製品に発生するウェルドラインを解消するために開発された技術であり、プラスチックの外観品質を飛躍的に高めて、プラスチック製品に高級感・高質感を付与する重要な技術であり、加飾技術の1つとして認識されるようになっている。

成形サイクル内で金型を加熱・冷却する成形技術を一般名称としてヒート&クール成形と呼んでいる。欧州ではVariothermという呼び方が一般的である。Variothermは元々はHofmannの商標であったが、事実上一般名詞化している。各社それぞれのコンセプトで加熱・冷却方法を工夫し、それぞれが独自の技術名称をつけている。本レポートでは、一般名称としてヒート&クール成形技術を用いる。

一般名称であるヒート&クール成形技術に対して、各社が独自の商標をつけている。例えば、高速ヒートサイクル成形(RHCM)、スチームアシスト成形、TES(Thermo Exchange System)、アクティブ温調、E-mold、Y-HeaT、SGウェルドレス、HeaCo、emCo、USCOOL、BSM等が知られている。

2.ウェルドレス成形・高転写成形

プラスチックの射出成形の基本は融かして流して固める工程であるが、実際には流す工程と固める工程は同時に進行する。金型は溶融プラスチックから熱を奪うための熱交換器であるため、より効率よくプラスチックを固化させるためには金型温度は低い方が良いが、充填する前に固化しては製品にならないから、充填と冷却のバランスと妥協で金型温度を決めている。金型に射出充填された溶融樹脂は、金型に触れると瞬時にその部分の温度はほぼ金型温度と等しい温度までに急冷される。そのような金型の温度条件で成形を行うと金型の形状をきちんと転写することができず、ウェルドライン等の外観不良が生じる。

ウェルドラインとは、共に流れているプラスチックの2またはそれ以上の流体の融合によって形成される成形プラスチック表面の痕跡と定義され、痕跡はV字型の溝形状をしていることが多い。

ウェルドラインの代表的な発生原因は、合流部分におけるガス抜け不良および金型による流動末端の急激な冷却による未充填である。ウェルドラインを消滅あるいは軽減させるためには、ガスを抜くだけでも一定の効果はあるが、金型による急激な冷却固化に対する対策を行い、金型キャビティ形状を忠実に転写する必要がある。

ウェルドレス成形は、ウェルドライン発生部分のみが対象になるが、一歩進めて製品全体を金型キャビティ形状に忠実に転写することができるのが高転写成形である。

高転写成形技術の恩恵は、①ウェルドラインが目立たない、②フィラーが露出しない、③微細形状がしっかり転写される、④鏡面の品質が高い、⑤薄肉の充填がしやすい、⑥発泡痕(スワールマーク)が見えない等であり、多くの用途でその恩恵を享受している1)。効果については後ほど詳しく述べることにする。

ヒート&クール技術がブレイクしたのは液晶テレビのフレームやノートブックPCでピアノブラックが流行したことによる。それまでのピアノブラックは塗装やフィルム貼り合わせで表現していたが、ヒート&クール技術の拡大により無塗装が当たり前になった。リーマンショック以降は設備投資費用の負担が大きいヒート&クール成形は避けられることも多かったが、近年は高級感・上質感の演出の手法として見直されてきている。

3.高転写成形の技術思想

射出成形において、転写が起こるタイミングは金型内の圧力が最も高くなる時であり、金型内の樹脂は射出・保圧工程の間で転写に適する粘度範囲を保つ必要がある。加熱筒で融解した原料樹脂材料は高温状態にあって、粘度が低い状態である。このような溶融した樹脂材料が冷たい金型の表面に触れると、その表面は瞬時に金型表面と同じ温度まで冷却され、流動性を失う。プラスチックが金型を転写するためは最適な粘度範囲がある。

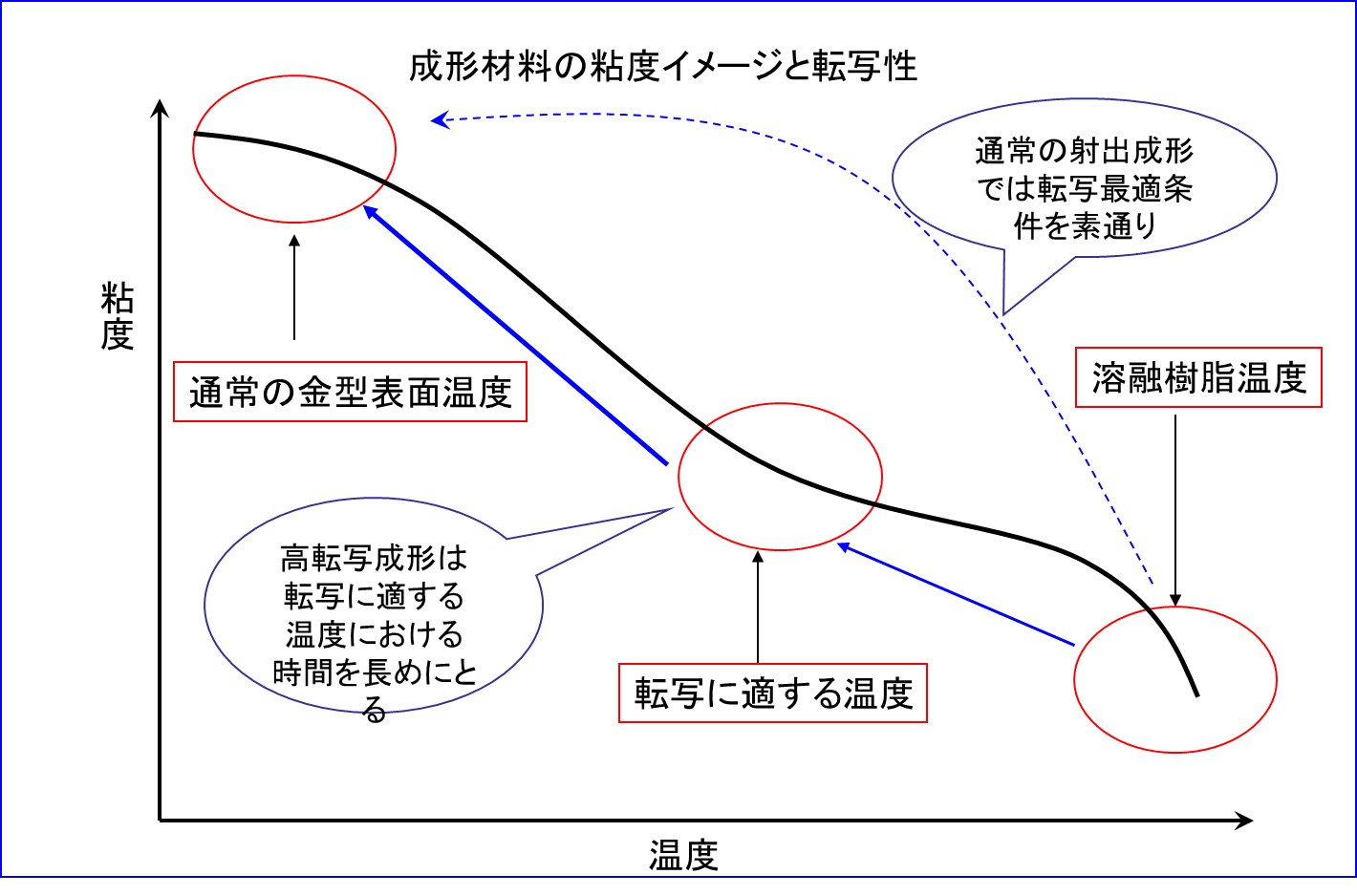

図1にそのイメージ図を示した。粘度の単位は圧力と時間の積であることを考えると、射出成形における金型内圧力および転写のために確保できる時間にマッチした樹脂粘度になるような金型温度が必要となる。転写に適する樹脂の粘度は、粘土細工の粘土をイメージすると良い。粘土を玉にして机の上に置いても流動しないが、上から強く押すと変形にて机の面に貼りついていく。金型内における溶融樹脂の転写の現象も同じである。

図1 高転写成形(ウェルドレス成形)における樹脂粘度のイメージ図

高転写成形は、加熱筒内の高流動状態から流動できない状態に至る過程において、金型表面において転写に適する粘度を保つためのワンクッションを持たせる技術と言える。用語を整理すると、高転写成形、ウェルドレス成形という呼び方は目的を示す言い方であり、ヒート&クール成形という言い方は手段を表す言い方である。

4.ヒート&クール成形技術の方法

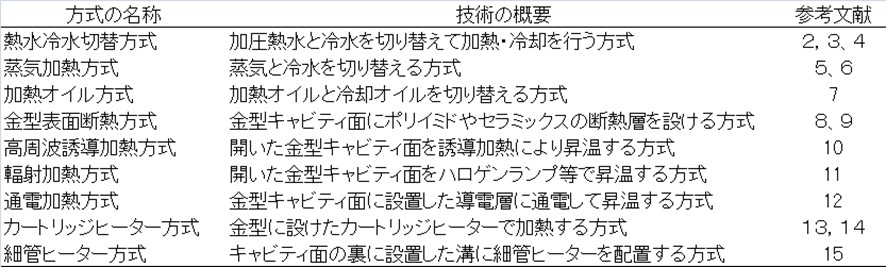

金型キャビティに接触した溶融プラスチックの急激な冷却を抑え、転写に必要な「ワンクッション」を持たせるためには金型キャビティ内面を加熱する方法が有効である。表1に示すように、加熱媒体(熱水2-4),蒸気5,6),オイル7)等)によるもの、金型キャビティに断熱層を持つもの8,9)、型閉前にキャビティ表面を電磁誘導10)やヒーター11)で加熱する方法、キャビティ面の導電層に通電する方法12)、金型に電熱ヒーターを仕込む方法13-15)等がある。表1にそれらの技術をまとめた。金型キャビティに断熱層を持たせる方法は「ヒート&クール技術」ではないが、共通する効果が得られるため、併せて紹介する。

表1 各種金型加熱冷却技術の概要

4-1 媒体切り替え方式

熱媒体切替方式とは、射出充填の際には流動末端におけるプラスチックの粘度を低く維持できる温度の加熱媒体と冷却固化させるための冷却媒体を成形サイクル中に切り替える方式である。加熱媒体の流路と冷却媒体の流路は共通として、媒体を切換える方が、別々の流路にするよりも加熱・冷却の効率が良くなる。その理由は、加熱・冷却それぞれの工程において、単位面積当たりで有効に働く配管数を増やすことができるからである。

同一回路に加熱媒体と冷却媒体を流す場合には、基本的に同種の媒体を流す。その組み合わせとして代表的なものは、加熱オイル/冷却オイル・加圧熱水/冷水・蒸気/冷水である。加熱オイル/冷却オイル方式は加熱温度が150℃以上になる場合に有効であるが、オイルの比熱は水よりも小さくため加熱温度と冷却温度の差が大きくなると成形サイクルが長くなる。加圧熱水は、水を加圧下で加熱するため100℃以上の温度が得られる。蒸気は加圧熱水よりも加熱効率に優れる。その理由は蒸気の凝縮潜熱が非常に大きいからである。一方で、蒸気を使用するには蒸気の発生源(ボイラー)が必要になる。

4-1-1 オイル加熱方式

オイルによるヒート&クール成形技術は古くから検討されていた。東芝機械㈱と東北ムネカタ㈱は誘導加熱によって加熱されたオイルと低温のオイルを交互に流す方式を開発し、その効果を報告している16)。充填時には金型表面温度をTg以上に、充填完了から離型までには金型表面温度をTg以下まで冷却することが有効であると述べられている。さらに、媒体の流速は乱流になるようなレイノルズ数になることが必要である。オイルは水に比べて比熱が小さいため、加熱や冷却の効率は良くないが、温水や蒸気では達成できない高温領域で有効である。

4-1-2 温水方式

温水方式は高温用温調器と冷温用温調器を用意し、異なる温度の水をバルブ切り替えユニットによって切り替えることで、金型温度を上下させる。高温用温調器として、加圧熱水を用いれば150℃近い温度も可能である。温水と冷水の混合を避けるために、両者の間に圧縮空気を流すことで、加熱・冷却の速度を速くすることができる。㈱松井製作所は加熱用温調機2台と冷却用温調機1台の3台で構成することで、冷えた媒体が戻ることで加熱用温調機のタンク内にある熱水の温度が低下することを抑制している。

ヨーロッパにおいて温調器メーカーのSINGLE(SINGLE Alternating Temperature Technology(ATT))やWittmann(BF Mold)を開発し、展示会で成形実演を行っている。SINGLEのATTは㈱アイオー・エムが輸入販売しており、最高200℃まで昇温可能であることを特長にしている。

温水方式は加熱速度で蒸気方式より劣るが、ボイラーを設置する必要が無いことから、比較的導入しやすい。特にボイラー資格者の確保が難しい中国においては非常に好まれている。

4-1-3 蒸気方式

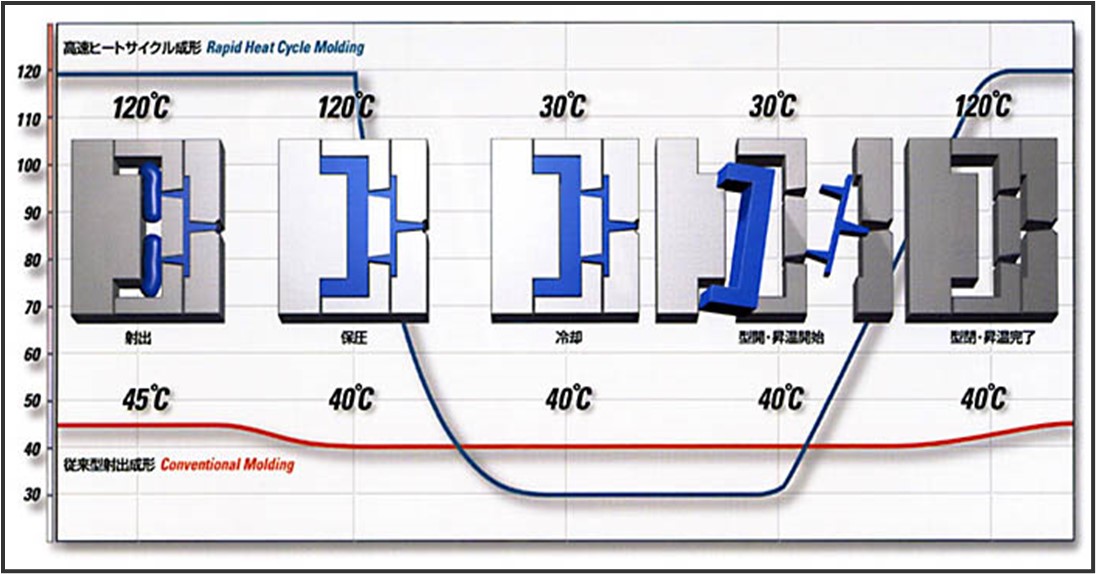

蒸気加熱方式は日本が世界をリードしており、小野産業㈱のRHCM、㈱シスコのスチームアシスト、三菱重工プラスチックテクノロジー㈱のアクティブ温調が知られていたが、小野産業のRHCMは㈱松井製作所が販売する体制となり、スチームアシストは㈱シスコの経営破綻の後、㈲インタープラスによって事業が引き継がれ、アクティブ温調は三菱重工プラスチックテクノロジー㈱内の優先度の関係で活動停止の状況である。最近では韓国のUnibell、YUDOが蒸気方式(それぞれ、HeaCo, RICH)を発表している。図2に小野産業のRHCMのプロセス概略図を示した。

図2 RHCMの各工程における金型温度イメージ図(参考文献17の図2)

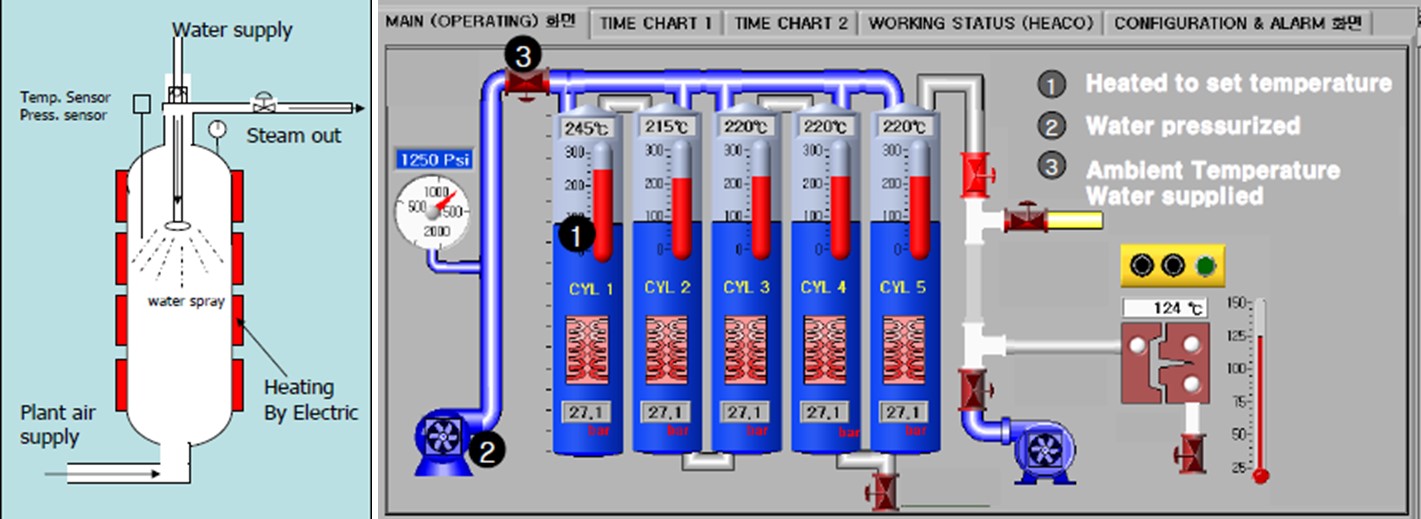

UnibellのHeaCoは電気ヒーターを内蔵した容器内に圧縮空気と純粋のミストを吹き付けることで高温高圧の蒸気を発生させる方式である(図3)。そのため、別途ボイラーを設置する必要が無いが、十分な電気供給が必要である。

図3 Unibell(韓国)のHeaCoシステムにおける蒸気発生装置の構造

YUDOのRICHは温調ユニット内に電気ボイラーを内蔵し、温調ユニットからボイラーの制御が行える。こちらもボイラーの設置は不要であるが、電気の消費は大きい。

蒸気方式は前述のように蒸気が持つ潜熱を利用するため、加熱速度が速いことが特長である18)。

4-1-4 媒体切り替え方式の金型

熱媒体切替方式では、媒体の組合せを何にするかにかかわらず、共通して重要な事がいくつかある。まず、金型の加熱冷却する部分をできる限り小さくすることであり、具体的には配管を製品面に近く・多く配置すること、入れ子構造にして母型から断熱する方法等が用いられている。参考文献5には、加熱冷却管の直径は3~6mm、キャビティ表面から配管までの距離は1~10mmが好ましいと記載されている。金型材質は熱伝導性・耐熱応力等を考慮して選ぶ。総合的な評価から、ステンレス系の金型材料が用いられることが多い。代表的な金型素材としては、日立金属㈱のCena 1が有名である。加熱冷却によって転写が良くなると金型の小さな傷や異物まで拾うので、品質の良い金型材が必要になる。

加熱媒体の流路と冷却媒体の流路は共通にする方法と別回路にする方法がある。共通にする方法の利点は加熱・冷却ともに金型キャビティ表面近傍に媒体を流すことが可能になることである。別流路にする利点は、加熱媒体と冷却媒体が混ざることがないため、媒体物質の種類を別(加熱オイルと冷却水等)にすることが可能な点である。

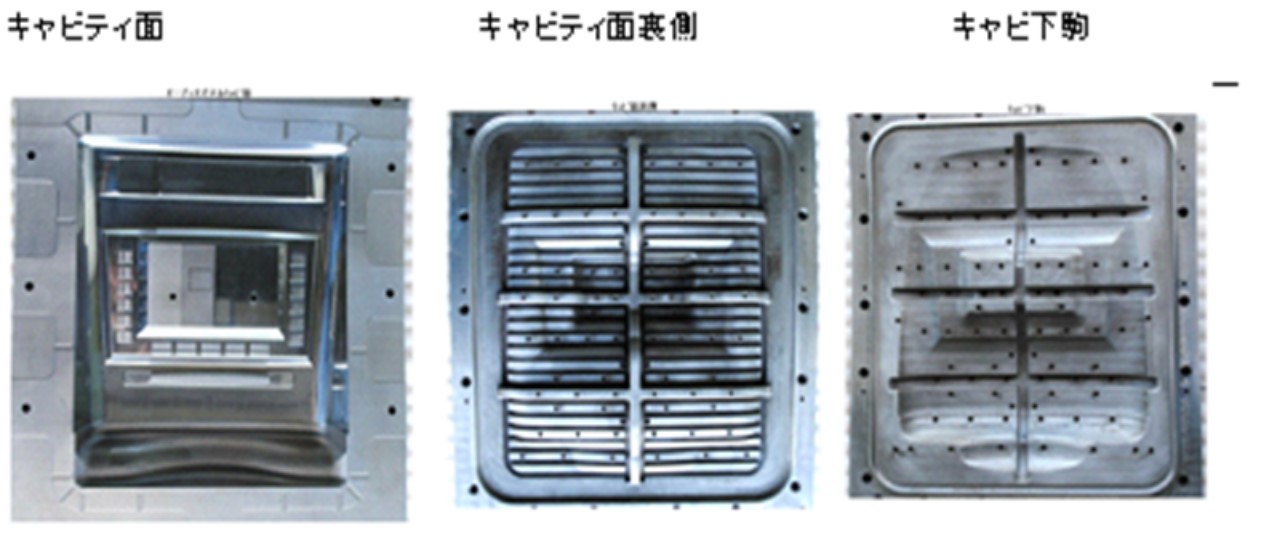

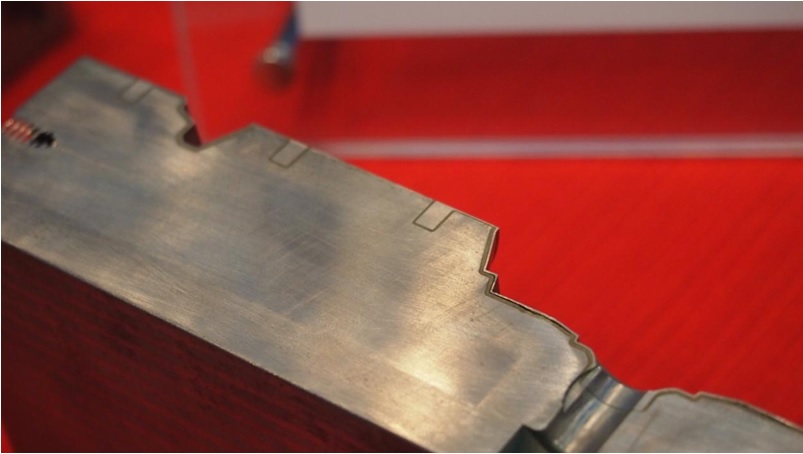

冷却配管は細いガンドリルで多数の直管を配置する方法が一般的であるが、㈱富士精工の3Dウェルドレス金型(写真1)や金属粉末によるレーザー焼結(光造形)による自由な3次元配管が可能になってきており、よりキャビティ内面に近い場所に配置することが可能になっている。

写真1 ㈱富士精工の3Dウェルドレス金型の構造 (出展:㈱富士精工HP)

4-2 電磁誘導方式

金型を開いた状態で、キャビティ面を外部加熱し、加熱源を退避させてから金型を閉じて射出開始する方法がある。射出開始までの間に冷えるため、その分を見込んで高めに加熱しておく。加熱源としては、ハロゲンヒーターや電磁誘導が用いられる。旭化成が開発した誘導加熱方式BSMがある。最近では台湾の中原大学系ベンチャーiNERがBSMに似た方式を開発し、台湾企業に採用されている。誘導加熱は温度上昇速度が非常に速い特長があるが、サイズや形状に限界がある。

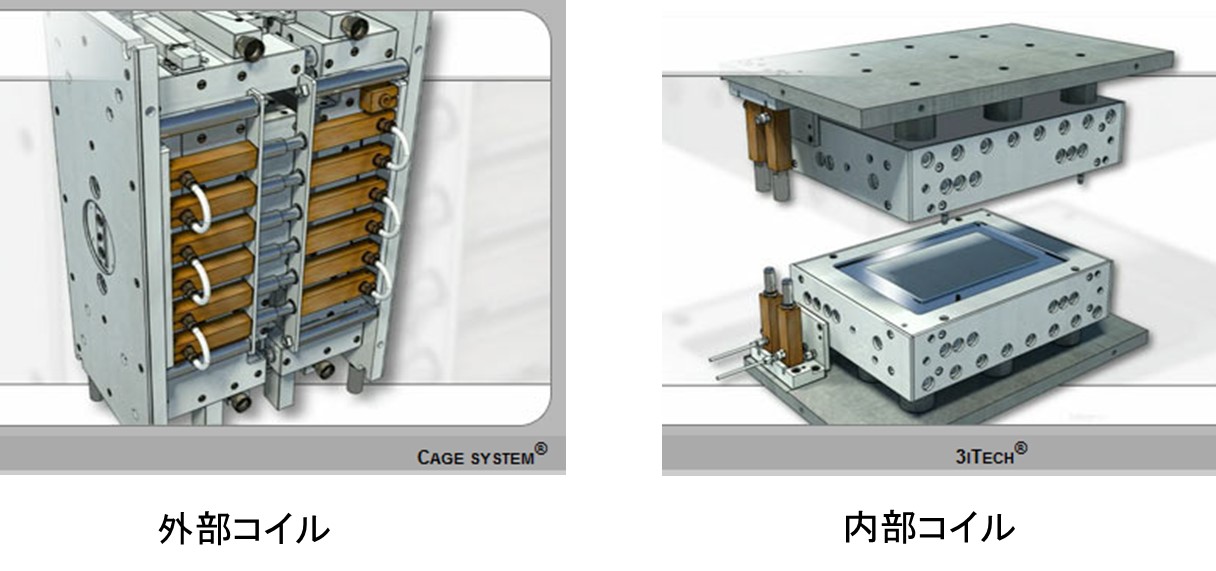

フランスのRocTooLは金型を閉じた状態で加熱できる誘導加熱方式を開発した。2方式あり、金型を外部から囲う形でコイルを巻く方法Cage Systemと金型のキャビティ裏にコイルを配置する3iTechがある(図4)。この技術の特徴は、金型材質と交流電源の周波数を最適化することによってキャビティ表面の深さ数mmのみを加熱することができる点にある19)。

図4.ロックツール社の誘導加熱による金型加熱冷却システム (出展:ロックツール HP)

4-3 電気ヒーター方式

ウェルドライン対策としてヒーター棒を金型に挿入する方法は古くから実施されているが、近年ヒーターの技術が大きく進化している。

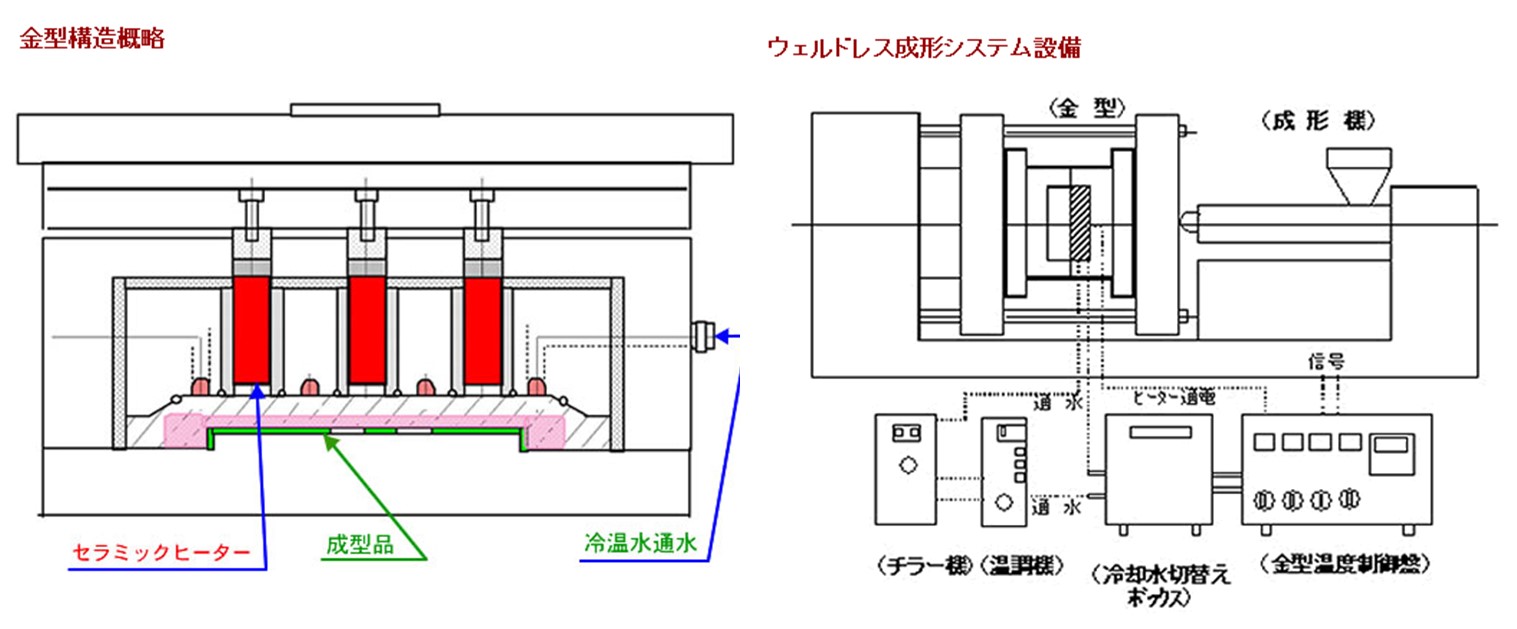

㈱柴田合成のSGウェルドレス技術は高速加熱が可能なセラミックヒーターをキャビティの裏側に仕込み、ヒーターが前進・後退する(図5)。このヒーターを解析によって得られたウェルドラインの発生位置に配置し、溶融プラスチックを充填する際にはヒーターを前進させておき、充填が終わるとヒーターを後退させて冷却水を通水する仕組みである。この方式はウェルド部分のみにヒーターを配置するため、製品全面に対する転写向上には適さない。

図5 柴田合成のSGウェルドレス技術に用いられる金型構造(出展:柴田合成 HP)

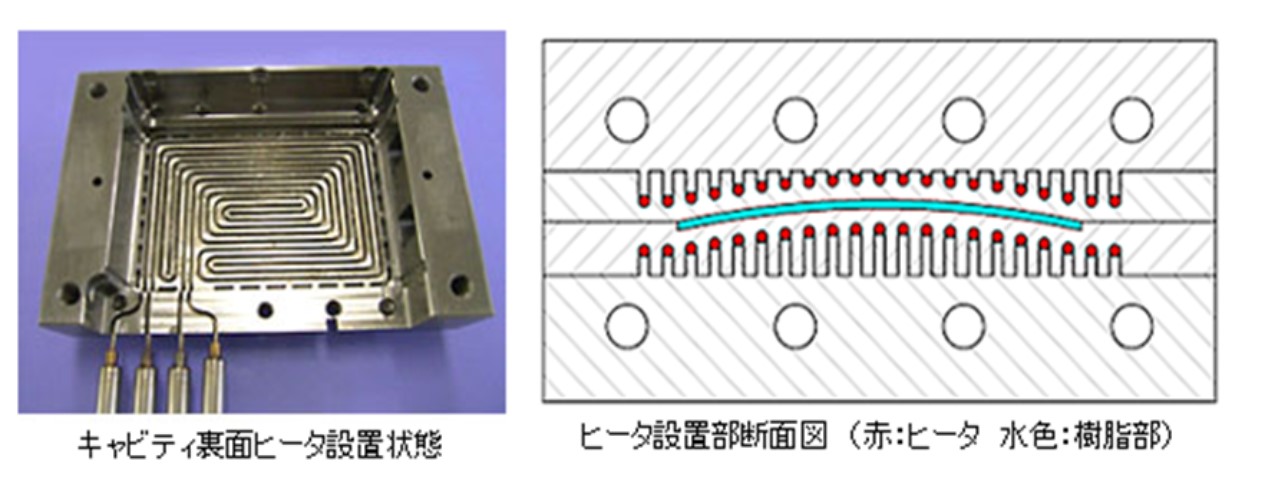

山下電気㈱のY-HeaT技術は三次元形状にも対応しやすい技術である。金型構造を図6に示す。金型の入れ子のキャビティ裏に製品形状に合わせたスリットを入れ、そのスリットに細管ヒーターをはめ込む方法である。ヒーターは曲げ加工が可能であるため、ウェルドライン部分のみであっても、製品の意匠面全体であっても加熱が可能である。ヒーターへの通電を切ると冷却水による冷却が作用する20)。

図6 山下電気Y-HeaTで用いる金型構造図 (出展:山下電気 HP)

韓国のNada Innovationが開発したE-moldは加熱板と冷却板が接触・分離する方式である(図7)。金型のキャビティ部分(加熱キャビティ)にはヒーターが挿入されており、金型を開いている状態で通電加熱を行う。加熱キャビティから隙間をおいて冷却ブロックが存在し、通水冷却されている。金型を閉じると加熱キャビティと冷却ブロックが接触するから、通電を止めると冷却が始まる仕組みになっている。

図7 E-mold技術に用いる金型構造と金型動作

4-4 複合方式

ヒーターと冷却水管が複合化された、ハイブリッド方式も使われている。韓国のUnibellが開発したemCoシステムは水管の中に棒状のヒーターを挿入する方法である。冷却時にはヒーターには通電しないが、加熱時にはヒーターに通電するとともに、水管の上流・下流のバルブを閉じる。このことによりバルブによって閉鎖された空間に残された水がヒーターで加熱されて蒸気になる。必要最小限の蒸気しか発生させないことが特長である。図8は同社によって出願された日本特許21)に記載された金型構造図と同社の技術資料に示された図である。 現在日本国内ではインタープラス㈱が代理店となってUSCOOLとして販売を行っている。

図8 Unibell社emCoシステムの金型構造図21)(日本特許第4499181号)と同社技術資料に示されている概念図

4-5 断熱金型

断熱金型は金型のキャビティ面に断熱性のある被膜を形成しておくことで、溶融ポリマーが金型によって熱を奪われるのを遅らせ、図1の転写に適する温度をゆっくり通過させる技術である。断熱層として使用されるのは、ポリイミド塗料やセラミックスがある。ポリイミドをコーティングする方法としては旭化成のCSMがある。三菱エンジニアリングプラスチックスはジルコニア系セラミックスを用いている。製品に微細な凹凸を持たせる場合には、断熱層(例えばセラミックス)上にめっきを施し、めっき層に微細な凹凸加工を行った例である。断熱金型の利点は特別な金型温調システムが不要な点である。ロイアルエンジニアリング㈱は製品面が金属となる構造で開発したエコ・ウェルドレス金型を展示会で発表している(写真2)。

写真2 ロイアルエンジニアリングのエコ・ウェルドレス金型の断面

5. ヒート&クール成形技術の技術的効果

ヒート&クール成形技術を用いることによる代表的な技術的効果はもちろん高金型転写性であることは前述した通りであるが、他にも流動性向上と配向緩和効果の重要な技術的効果として挙げられる。

通常の射出成形では金型に流入した溶融樹脂は金型内壁により冷却され、その結果として流路が狭くなる。そのため圧力が伝播されにくくなる。高転写成形技術を用いると射出充填工程の間、流路が確保される。

また、衝撃性付与のためにゴムを添加しているような材料の場合、射出充填時の剪断力によってゴム相が引き伸ばされながら充填が進行する。通常の射出成形では、引き伸ばされたゴムはそのまま冷却される。高転写成形技術では引き伸ばされたゴム相が球形に戻ってから冷却される。

6. ヒート&クール成形技術の産業上の効果

6-1 ウェルドラインが目立たない

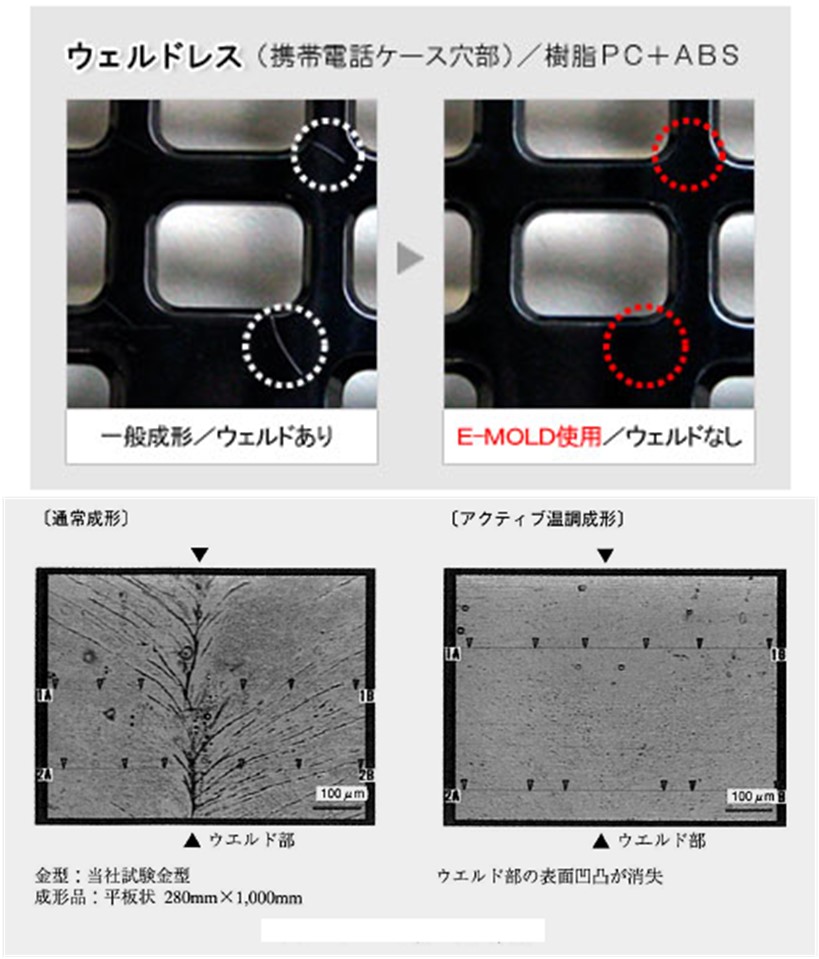

ヒート&クール成形を用いると流動末端の急速な冷却が避けられ、型内圧力によって完全に転写されることでウェルドラインが見えなくなる。すなわち、合流後に金型内圧力が高まることによって、金型キャビティ形状を転写し、ウェルド部分の溝が完全に埋まるのである。写真3にはウェルド部におけるヒート&クール成形(図においてはE-moldとアクティブ温調)の効果を示した。ウェルドラインは目視で見えないだけではなく、凹凸も無くなっている22)。

写真3 ヒート&クール成形技術によるウェルド部分の改良効果

上:E-moldによる効果 下:アクティブ温調による効果(参考文献22)

6-2 フィラーが露出しない

フィラー入りの溶融樹脂が金型内を流れるとき、フローフロント付近でフィラーが樹脂から飛び出すようにして流動する。金型壁面付近の樹脂は非常に大きく延伸される。例えば100倍に延伸されるときに断面積が1/100になり、フィラーはその断面積の中には納まりきらず、樹脂の外に飛び出すのである。通常の成形では樹脂の部分はフィラーを追い出した後で金型壁面によって急冷されるので、結果として成形品の表面にフィラーが浮き出ることになる。

ヒート&クール成形を用いると、充填の最後に掛る型内圧によって、溶融樹脂が浸み上がるようにして再度フィラーを覆うようになる。写真4はRHCMによる改善例である。写真で示すようにフィラーは製品表面に露出しなくなっている17)。

写真4 ガラス繊維(30%)入りABS樹脂成形品の外観観察17)

(a):通常射出成形品,(b):RHCM成形品

(c):通常射出成形品表面の顕微鏡写真,(d):RHCM成形品表面の顕微鏡写真

(参考文献17の図5)

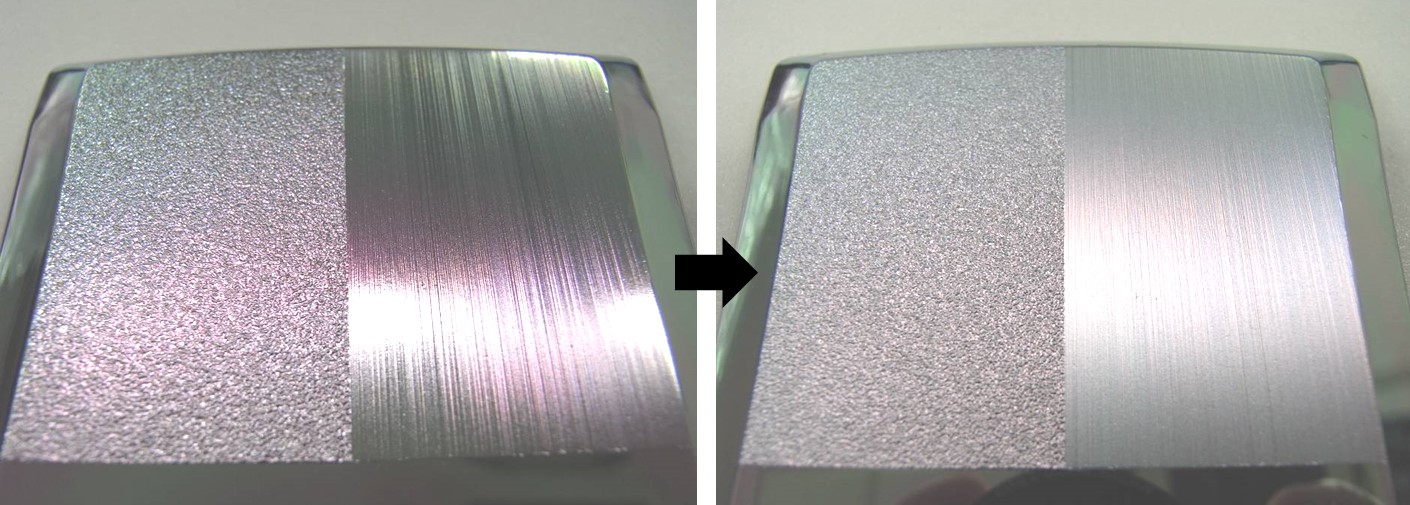

6-3 微細形状がしっかり転写される

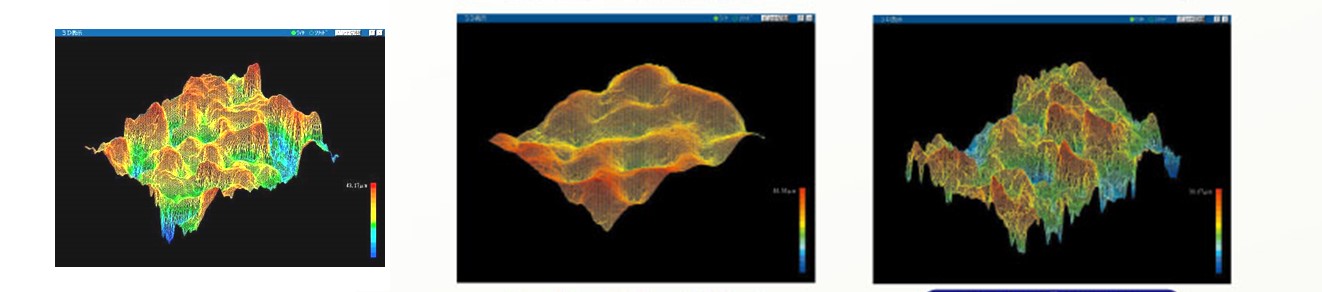

金型の微細形状は成形品の外観品質・機能を大きく左右する。しかしながら、実際にデザイナーのイメージ通りの転写ができないことが多い。特にシボやヘアライン等の加工溝が微細であればあるほど、成形品の仕上がりはかけ離れる。微細なシボを転写しようとすると、微細な隙間に溶融樹脂が流れ込む必要があるが、通常の成形では微細な隙間に流れ込む前に冷却されて固化してしまう。ヒート&クール成形を用いると金型の微細な凹凸まで転写することができる。図9には金型シボ面の凹凸と成形品表面の凹凸の比較を示した。高転写成形を用いると、金型の形状をほぼそのまま転写していることがわかる17)。

図9 レーザー顕微鏡観察によるシボ転写の評価

左:金型のシボ面,中央:通常の射出成形品の表面右:RHCMによる成形品表面観察(参考文献17の図4)

逆に、欲しいテクスチャーを得るためには通常成形とは異なったシボパターンが必要になるので、シボメーカーとの念入りな打ち合わせと事前テストが不可欠である。さらに注意すべきことは、金型の微細形状が細かい場合、通常成形では入り込まないような狭い部分に樹脂が流れ込み、離型時にこすれ等の問題が起きる可能性がある。

6-4 鏡面の品質が高い

高品質な鏡面を得るためには、高度に磨き上げた金型だけでは不十分である。特にABSやHIPSのように耐衝撃性を改良するゴム成分が添加されている材料の場合、充填時の剪断によって引き延ばされたゴム粒子が、引き延ばされた状態で固定される。ところが、金型を開いたとたんに戻ろうとして表面に凹凸ができる。高転写成形を用いると、金型内で冷却される前にゴム粒子の延伸が緩和されるため、型開き後にはゴム粒子の形状変化は起こりにくく、金型を転写した高度な鏡面状態が維持される。

高度な鏡面を求める場合には、金型の磨きが極めて重要である。何故なら通常の成形では転写しないような金型の磨きの筋も転写してしまうからである。ピアノブラック製品のように超高光沢を求める場合、8000~20000番で磨くのが一般的である。

6-5 薄肉の充填がしやすい

通常の成形では充填の途中ですでに冷却固化が始まっているため、溶融樹脂が流れる流路が徐々に狭まっていく。そのため、射出圧力が流動末端まで伝搬しにくく、薄肉充填には困難が伴う。無理をして押し込むと製品の充填密度のバランスが悪くなり、反りが発生しやすくなる。ヒート&クール成形では充填途中において、流路が広く確保されるため、薄肉の充填もしやすくなる。

6-6 発泡痕(スワールマーク)が見えない

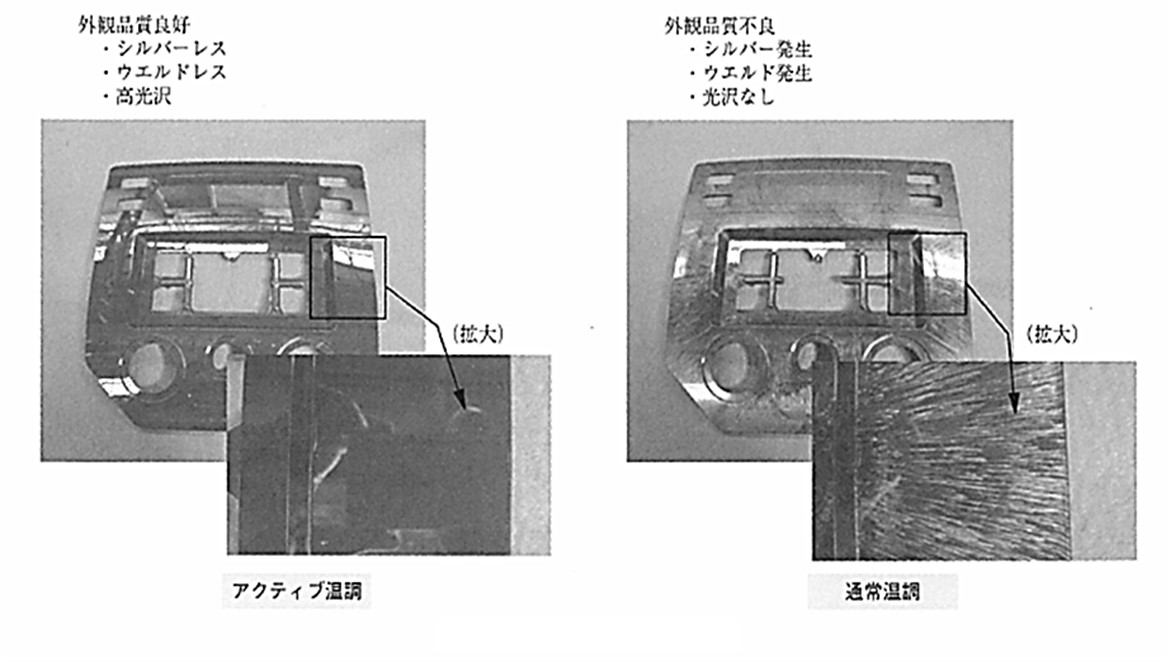

発泡成形では成形品表面にスワールマークと呼ばれる外観不良が生じる。このスワールマークは流動末端に気泡が破裂して、その痕跡が筋状に残ったものであり、発泡成形品を外観部品として使用する場合には、このスワールマークを消す必要がある。発泡成形とヒート&クール成形を組み合わせるとスワールマークの凹凸が金型転写によって消失する23)。写真5には発泡成形品とヒート&クール成形併用の成形品の表面写真を示す22)。

写真5 左:発泡+<アクティブ温調>の製品表面、右:発泡成形品の製品表面(参考文献22の図9)

7. ヒート&クールの複合技術

ヒート&クール技術はそれだけでも付加価値を高められる技術であるが、他の技術や特定の材料との組合せによって新たな価値を創造することができる。例えば加飾を行う場合、ベースの成形品の表面に欠陥が無いので、加飾後の品質が安定し、質感も高くなる。

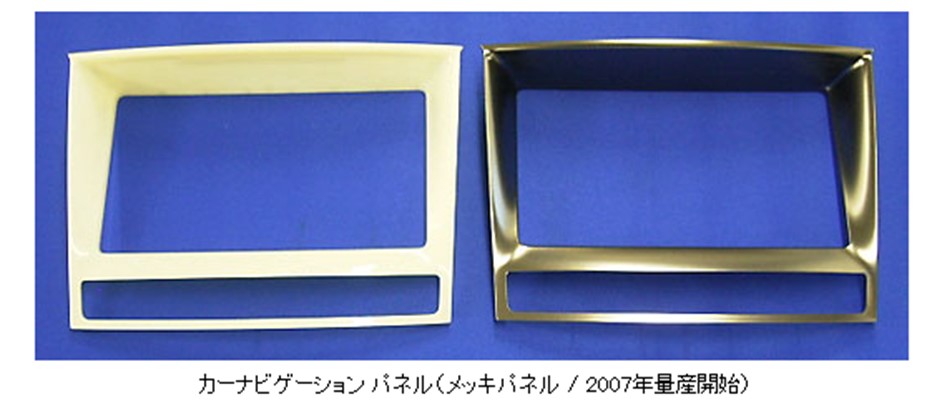

7-1 ヒート&クールとめっき

ABS樹脂はめっきしやすい材料の代表例である。ABSのめっきは、ABS中のブタジエンゴム相をエッチングして溶かし出し、できた空隙にめっき膜が喰いつくことで密着強度を得ている。ところが、成形時の剪断によって引き延ばされたゴムはエッチングによって良好な空隙形状にならず、密着不良をおこしやすい。ヒート&クール成形で成形すると、ゴム粒子の配向が緩和されてめっきが密着しやすくなる。

また、めっき処理を行うとベース成形品の外観不良が強調されるため、ウェルドレスは必須となる(写真6)。

写真6 Y-HeaT成形品にめっきを施した例 (出展:山下電気 HP)

7-2 ヒート&クールとフィルムインサート

フィルムインサート成形(FIM、IML)にヒート&クール技術を組み合わせると、成形の工程でインサートフィルムが金型の熱で軟化して、金型キャビティ内面の形状を転写しやすくなる。写真7は金属調超多層ポリエステルフィルム(ピカサス)をインサート成形したケースであり、左は低温金型、右はヒート&クール成形技術を併用した成形品の表面写真である。金型にシボやヘアラインを施している場合、インサートフィルムの表面にその形状が転写され、高質感が得られる17)。

写真7 フィルムインサート成形における金型のシボ、ヘアライン転写の様子 (参考文献17の図6)

7-3 ヒート&クールとポリ乳酸

ポリ乳酸は単に植物由来でカーボンニュートラルという理由で環境にやさしい素材として活用されている。ポリ乳酸の特長はそれだけではなく、結晶化すると140℃以上の耐熱性を持った優れたエンジニアリング樹脂である。ところがその最大の欠点は非常に結晶化しにくいことにあり、ほとんどの用途が非結晶・非耐熱用途である。

ポリ乳酸の結晶化温度は100~120℃で最も速いが、金型温度を100~120℃に設定しても結晶化時間が60~120秒ほどかかる上に、金型から取りだした後に変形しやすい24)。

ヒート&クール成形を用いると、成形サイクルが短縮でき、取り出し後の変形も少なくなる。すなわち結晶化に最適な金型温度で射出し、十分に冷却してから取りだすことで、後収縮が抑制される。ただし、成形に用いるポリ乳酸は結晶化促進剤が添加された耐熱タイプの銘柄である必要がある25)。

8.おわりに

ヒート&クール成形技術は方式の多様化が進んでいる。特に、電気ヒーターや電磁誘導を用いた技術が進展している。一方で、多額な設備投資を不要にする断熱金型においても改良が進んでいる。ヒート&クール成形技術は素材に価値を与え、高級な製品を創り出すことができる技術である。多くの製造現場で積極的に活用されることを期待している。

参考文献

1) 濱田博晟、平井宏一、我妻孝明、山喜政彦,“高速ヒートサイクル成形の効果”,プラスチック成形技術,17 〔3〕, 9-15 (2000)

2) 特開平09-314628(日本ジーイープラスチックス㈱)

3) 特開平10-100156(日本ジーイープラスチックス㈱)

4) 特開平11-115013(東北ムネカタ㈱)

5) 特開2001-18229(小野産業㈱、三井化学㈱)

6) 特開2002-316341(三井化学㈱)

7) 特開平11-348080(東北ムネカタ㈱)

8) 特開2002-172655(㈱太洋工作所)

9) 特開平08-318534(三菱エンジニアリングプラスチックス㈱、㈲コーキ・エンジニアリング)

10) 特開平10-80938(旭化成工業㈱)

11) 特開2000-238104(三菱レイヨン㈱)

12) 特開平04-265720(大宝工業㈱)

13) 特開平08-230005(共和工業㈱)

14) 特開2004-74629(㈱東海理化電機製作所)

15) 特開2007-118213(山下電気㈱)

16) 田中秀雄、舘山弘文、鈴木淳広,“金型急加熱・冷却システムとその適用事例”, 成形加工,5〔2〕, 107-113 (1993)

17) 秋元英郎,“高速ヒートサイクル成形と加飾技術”,科学と工業,84 〔5〕, 193-197 (2010)

18) 山喜政彦、寺田隆、今川秋彦、我妻孝明、佐藤義久,“媒体が加熱冷却金型の温度変化に与える影響”,成形加工,14, 269-270 (2003)

19) Nicolas Renou, Jose Feigenblum, “IH技術を用いた急加熱冷却技術”,成形加工,23 〔12〕 705-710 (2012)

20) 吉野隆治,竹野内修,“細管ヒータ式ウェルドレス金型の開発”,成形加工,20 〔6〕,259-260 (2009)

21) 特許第4499181号(ユニベルカンパニーリミテッド)

22) 戸田直樹,“型温加熱冷却成形技術”,成形加工,23 (12), 718-723 (2011)

23) 特開2002-307473(㈱グランドポリマー)

24) 秋元英郎,“金型加熱冷却によるポリ乳酸の結晶化促進技術”, プラスチックスエージ,55〔8〕,98-101 (2009)

25) 特許4645971号(㈱クニムネ、ユニチカ㈱)