展示会レポート IPF JAPAN 2017 (2)

秋元英郎

秋元技術士事務所

前半の展示会レポート IPF JAPAN 2017 (1)では、1.展示会概要,2.射出成形機の進化,3.スマート工場とIoTへの取り組み,4.発泡成形,5.後付け式射出ユニットと多材成形について報告した。

後半は、繊維強化,ヒート&クール,加飾技術について報告する。

6.繊維強化

6-1 オンラインブレンド

名機製作所は射出成形機のホッパーを2基設け、ベース樹脂と炭素繊維を成形機の中で溶融混錬し成形を行っていた(図24)。繊維が折れにくいスクリューデザインを採用している。ショーケースにはバージンの炭素繊維の他にリサイクル炭素繊維が展示されており、複合材料から回収されてきた繊維の活用を考えているようだ(図25)。

6-2 熱可塑エポキシ樹脂

ファナックは小松精練が開発した炭素繊維強化熱可塑性エポキシ樹脂(45%CF)を用いてボルトの成形を実演していた(図26)。スクリューは標準タイプであるが、飢餓フィードにして滞留時間を短くすることにより繊維の破断を抑制している。

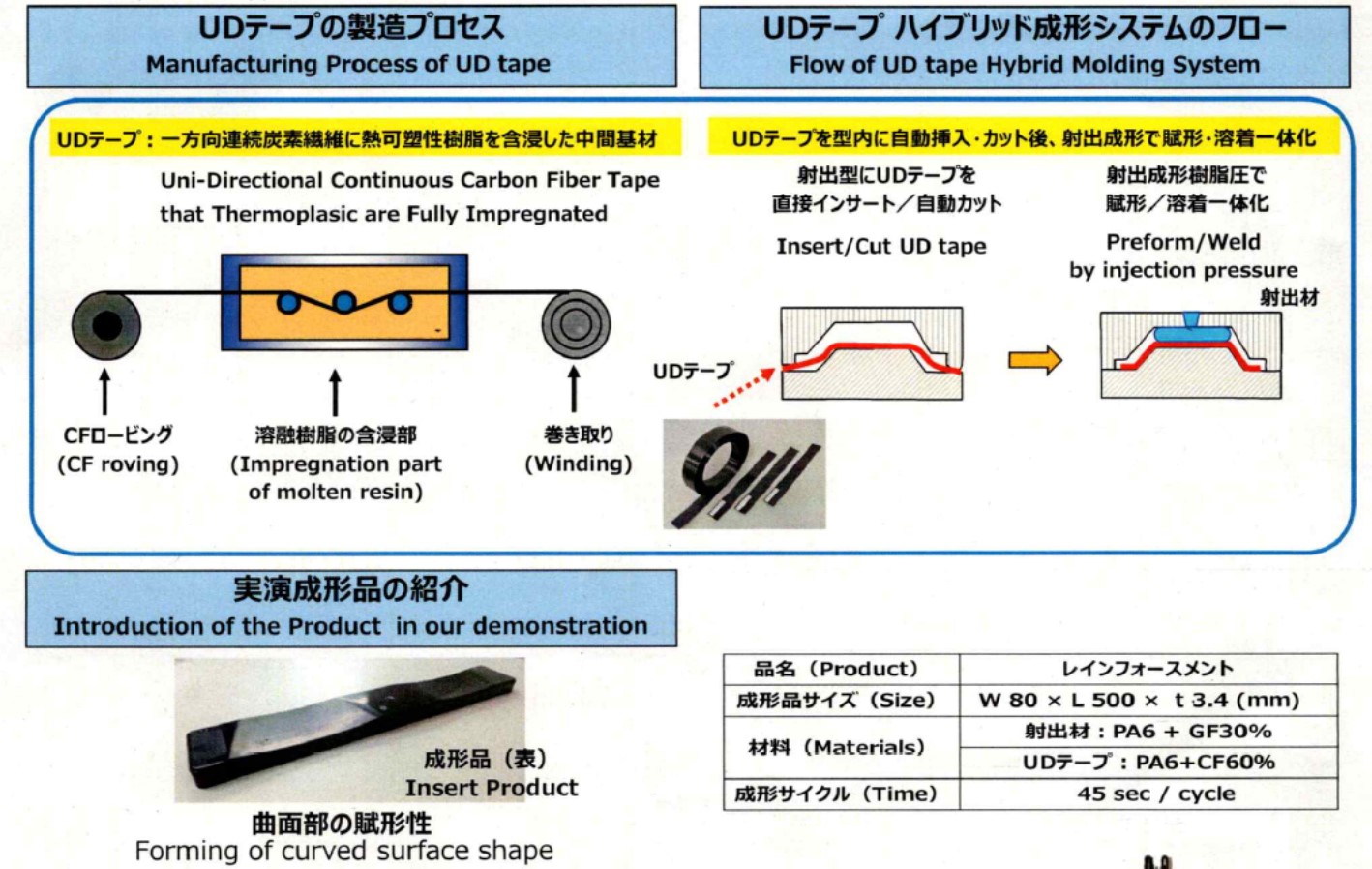

6-3 熱可塑プリプレグ,UDテープの複合成形

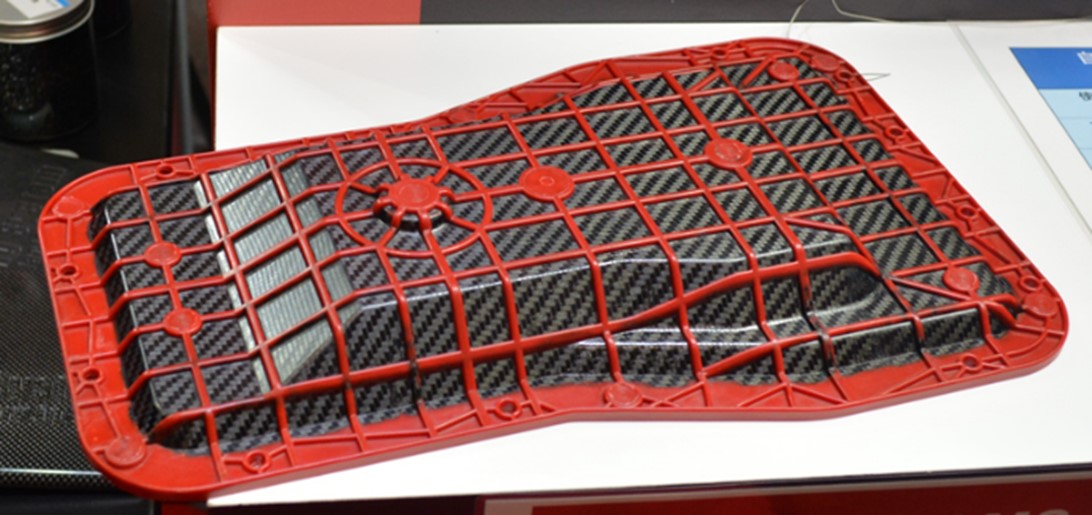

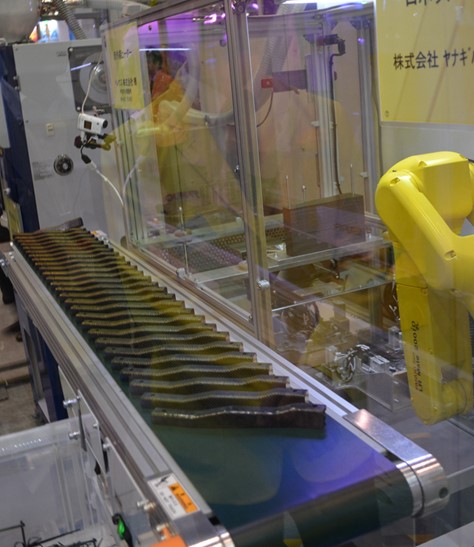

ガラス繊維や炭素繊維を熱可塑性樹脂と複合化したシートをインサートする複合成形は多くの成形機メーカーで成形実演されていた。なお、シートについては各社独自の呼称を用いているのであえて統一していない。

日本製鋼所は自動車のバンパービームを模した形状で炭素繊維/熱可塑性樹脂のUDテープ(図27)を反操作側から金型にインサートした複合成形を実演していた(図28)。図29はUDテープインサートによる成形品の展示の様子である。

東芝機械は、ガラス繊維とPA樹脂からなる熱可塑性プリプレグ(資料では繊維強化熱可塑性スタンパブルシートと表示)をインサートしガラス繊維30%のPA6樹脂を射出して複合化する成形を実演していた(図30 製品はオイルパン)。シートには穴があり、シートの両面にリブが成形できるように設計されていた(図31)。

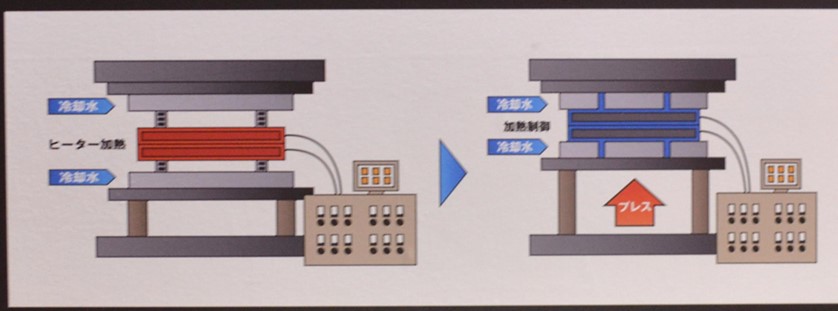

ニイガタマシンテクノは、郷製作所が開発したヒート&クールシステム「GMSシステム(図32)」による炭素繊維複合シート(CFRTP)の予熱とPA樹脂の射出による複合成形を実演していた(図33)。

ファナックはCFRTPシート(炭素繊維強化熱可塑性樹脂シート)をヒーターで予備加熱してインサート成形によるペダルアームの複合成形を実演していた(図34、図35)。

東洋機械金属は竪型ロータリー成形機を用いてテーブルを2周させ、CFRTPの打ち抜きから発泡樹脂との積層までを一貫して行っていた。

7.ヒート&クール成形

松井製作所のブースでは、ピアノブラックとヘアラインを含む成形品を蒸気加熱方式のヒート&クール成形を用いて実演していた(図37)。サンプル展示コーナーではヒート&クールによる高度なシボやヘアライン転写のサンプルが多数展示されていた(図38)。

RocToolのブースでは、MuCellとヒート&クールの複合成形によるピアノブラックと高シボ転写のサンプルやホログラム転写のサンプル等が多く展示されていた(図39)。自動車部品での採用が広がっているようである。図40は配布資料よりVolvoでのシボ転写を活かした採用事例である。

インタープラスのブースでは、韓国のUnibellが開発した水管内の水をヒーターで加熱して行うヒート&クール技術(インタープラスが国内で販売する技術名称は「USCOOL」)と、ドイツのLindeが開発した二酸化炭素を用いたヒート&クールの技術が動画で紹介されていた(図41)。

二酸化炭素を用いるメリットは水やオイルに比べて粘度が低いために配管径を2㎜Φまで細くすることが可能になり、入れ子やスライドも温調をいれることが可能になる点にある。金属3Dプリンターによる3D配管の技術との組み合わせが期待される。

旭電器工業のブースには自社開発したヒート&クール技術を用いた原着メタリックのウェルドレスやピアノブラックの部品が展示されていた(図42)。

天昇電気のブースでは三次元形状の製品に対するヒート&クール成形技術が紹介されていた(図43)。

8.加飾技術

8-1 インクジェット加飾

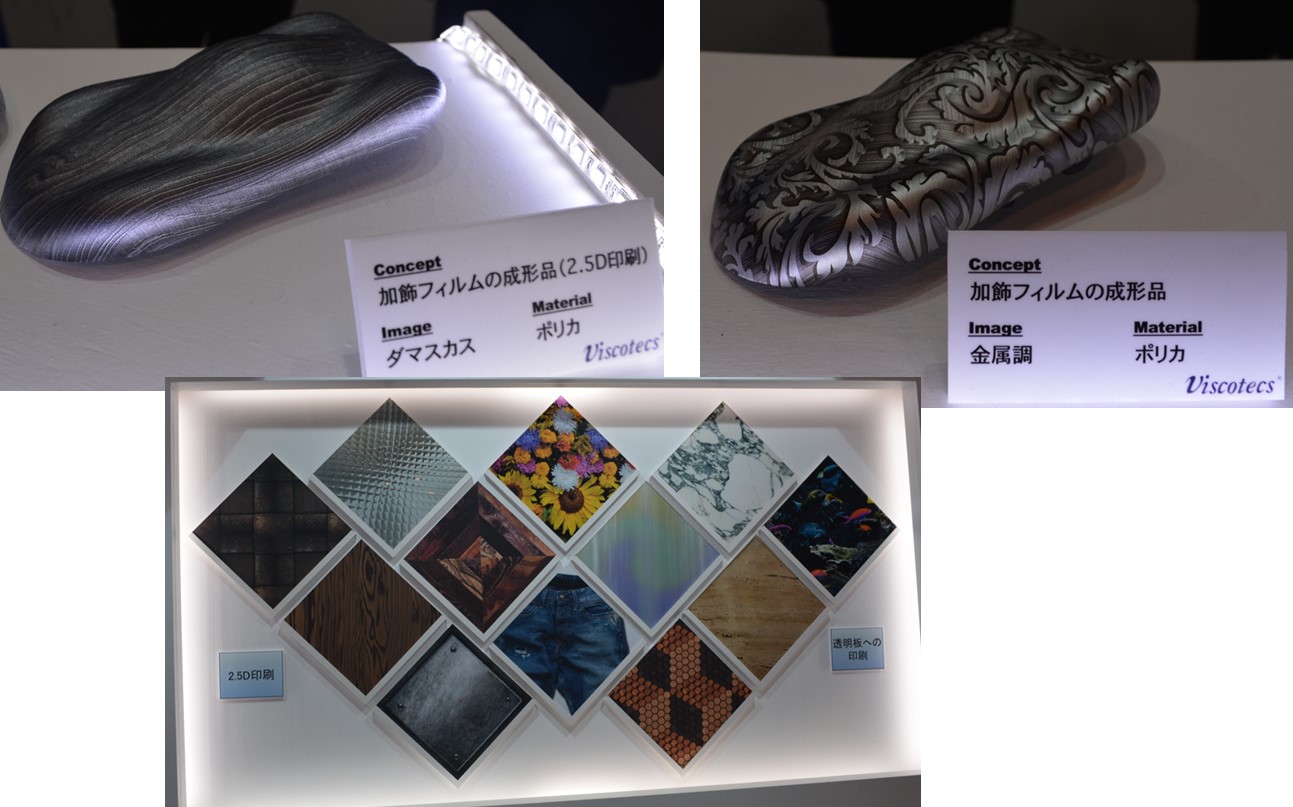

セーレンのブースでは、テクスチャーを付与した印刷(2.5D)された加飾フィルムを用いたTOM工法による加飾サンプルが展示されていた。

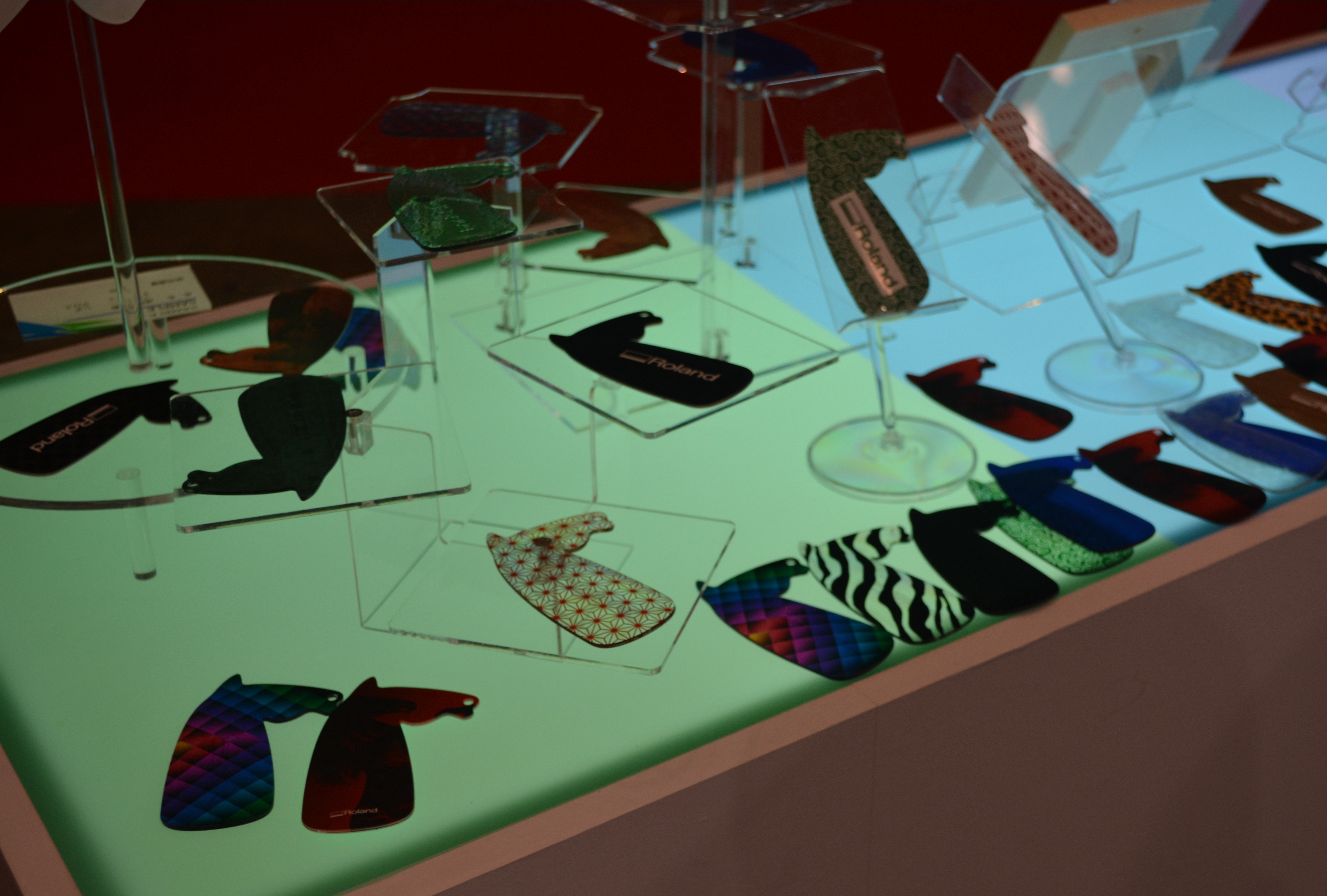

ローランドD.G.は試作・金型製作・加飾の流れを一貫して提供できる強みをPR(図45)しており、インクジェットでテクスチャーを表現したサンプルを印刷実演していた(図46)

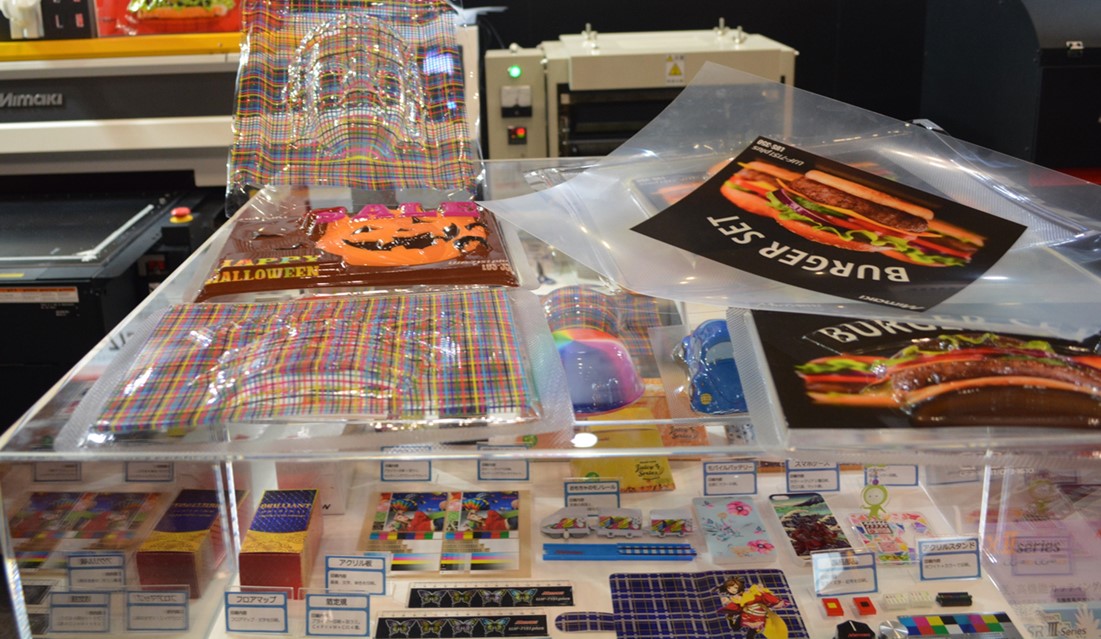

ミマキエンジニアリングはインクジェットによる伸びるUV硬化インクを展示していた。

8-2 三次元加飾

ナビタスは空気転写「NATS」の加飾サンプルを多数展示していた(図48)。

浅野研究所は熱板式減圧被覆成形機による発泡シートの三次元貼り合わせサンプルを展示していた(図49)。従来の熱板加熱では片面しか加熱できなかったので、断熱性を持つ発泡シートには対応できなかったが、両面から加熱できるようにした。

吉田テクノワークスは、ガラスインサートインモールド(ガラスをインサートして射出するとともに金型内転写で加飾する)のサンプルとソフトタッチの転写であるベビースキン・シルキータッチインモールドのサンプルを展示していた。

フィルムインサート成形用のインクとしては、帝国インキ製造が高粘度インクを用いた高精細インキを展示していた。スクリーン印刷の際にドットが流れないために従来は10色に分解する必要があったものを白の上に4色で表現可能になる。

セイコーアドバンスは透明性がある黒インク漆黒インク「ブラックスター」を展示していた。バックライトを使ったいろいろな表現が期待できる。

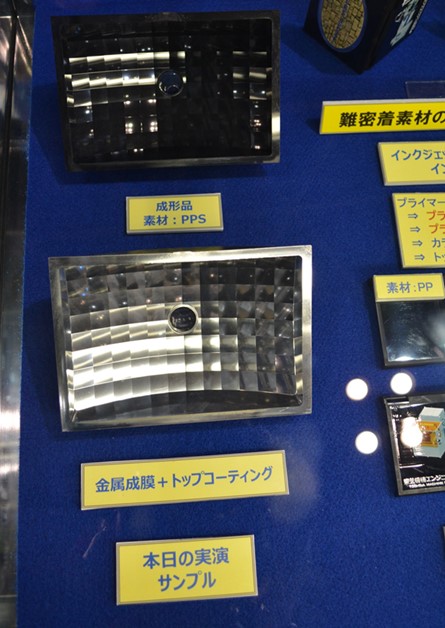

8-3 スパッタ

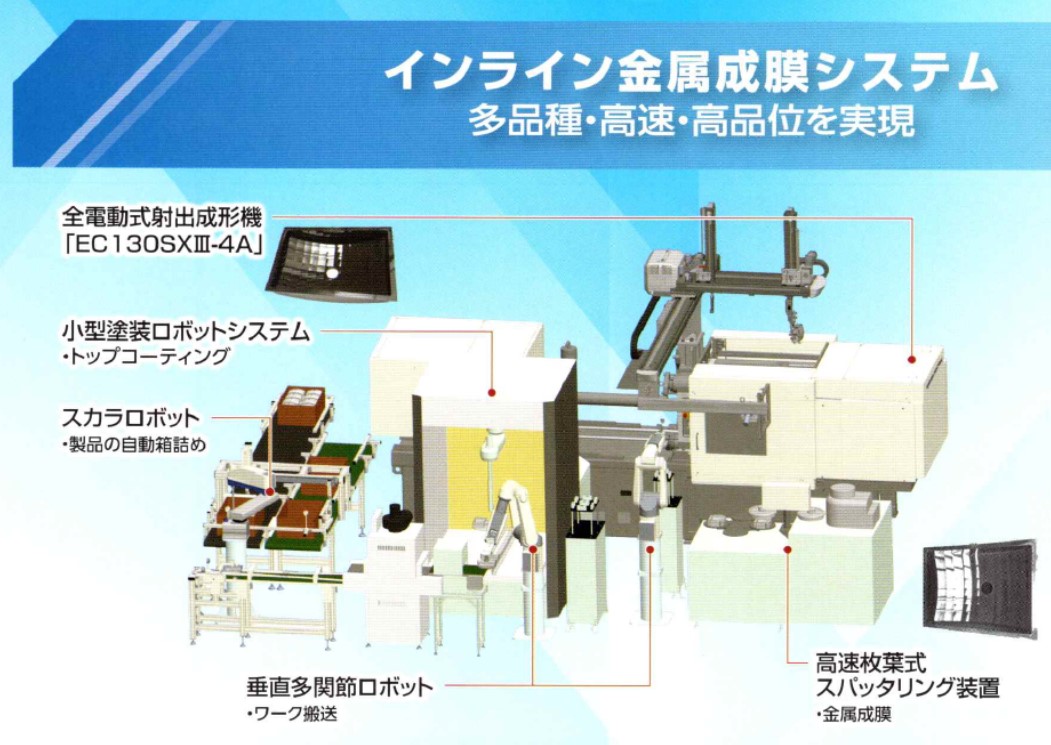

東芝機械エンジニアリングのブースでは射出成形機の横にスパッタのチャンバーを置いて成形に連動させたスパッタを行い、引き続いてUV硬化型のトップコートを行っていた(図53、図54)。

8-4 テクスチャー

角一化成はシボパターンとクリア層の積層による加飾技術「DecoPlas(二色de加飾)」のサンプルを展示していた(図55)。

8-5 着色

ロンビックはメタリック着色(図56)、透明染料着色のサンプル(図57)を展示していた。透明染料着色は重合性染料を用いているために水に漬けても色が抜けにくい。今回はポリプロピレンに加えてポリエチレンの着色品も展示されていた。

9.その他

幕張メッセの構造上の制約(床の耐荷重)から超大型成形機の展示実演は見られなかったが、VR(バーチャル・リアリティ)技術を用いた展示などの工夫が見られた(東洋機械金属/藤川樹脂、ニイガタマシンテクノ)。