名古屋プラスチック工業展2021

秋元英郎

秋元技術士事務所

1.はじめに

名古屋プラスチック工業展2021は、今回が第33回と、長い歴史を持っているプラスチックに特化した展示会であり、現在は3年に一度開催されている。今回は新型コロナウィルスの感染が収束していないため、オンサイトとオンラインのハイブリッドで開催された。土壇場になって出展を取りやめたブースもいくつかあったが、出展したブースは来場者で賑わっていた。

会期はオンサイトが9月29日~10月1日、オンラインでは9月29日~10月15日までとなっている。主催者の発表によると来場者は3日間で約10,000人であるが、最終日(10月1日)は各地で緊急事態宣言が解除されたこともあり、最終日になって出張許可が出た人が多いようである。

2.材料メーカー

従来から材料の展示は多くないが、コーポレートとして総合的に展示していたのは三菱ケミカルのグループのみであった。

三菱ケミカル(株)

今回の展示では環境に優しい材料や技術の展示が中心であった。

アクリル樹脂のケミカルリサイクル:

自動車のランプに使用されて回収したアクリル樹脂を想定して、一度モノマーに戻してから重合装置へ送る。最初は再生されたモノマーのみを専用ラインで製造する計画のようである。当然ではあるが、品質は全く問題が無いと言える。課題はコストである。

PCR素材を使用したPC/PETアロイ:

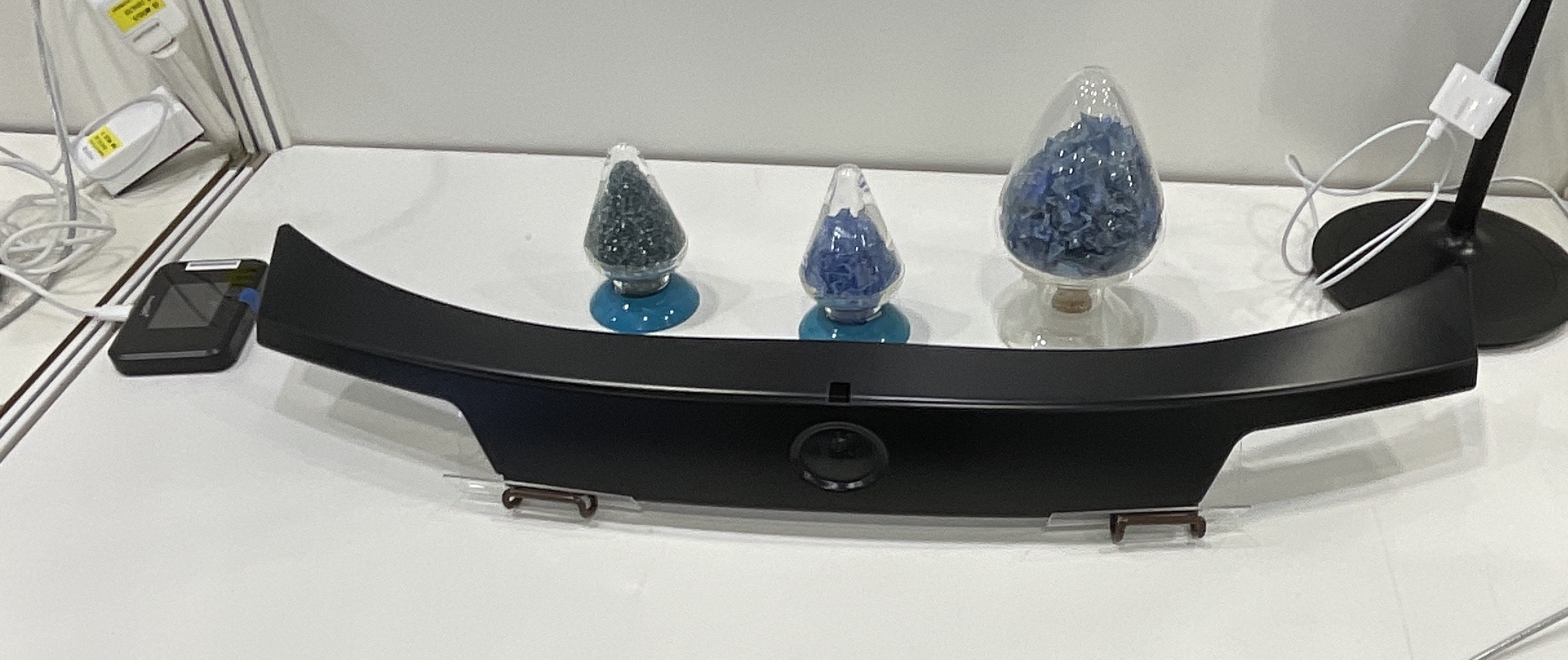

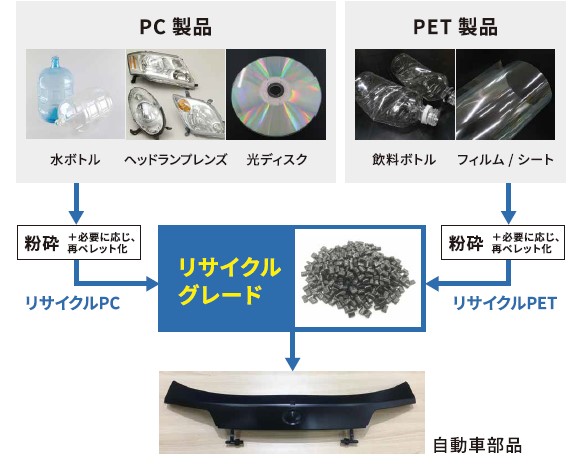

自動車のヘッドランプ、光学ディスク、飲料水用水筒に使われたポリカーボネート(PC)とフィルム・シートやPETボトルから回収された使用済みPET樹脂をPC/PETアロイとして再生し、成形材料として用いるという取り組みを紹介していた(リサイクル材の割合が50%以上)。用途としては自動車外装部品が想定されている。図1は展示サンプル、図2は展示パネルの一部。

図1 使用済みプラスチックから再生したPC/PETアロイと成形品

図2 リサイクル材を用いたPC/PETアロイのコンセプト図(展示パネルより)

Durabioを用いた塗装レス成形品:

「Durabio」は天然物由来のイソソルバイトを原料としたポリカーボネート系材料であり、透明性と流動性に優れるために着色材を成形することで塗装レスが可能になり、塗装にかかる負荷を低減できる。図3に塗装レスの成形品の写真を示す。

図3 Durabioの無塗装成形品

生分解性プラスチック

生分解性プラスチックBioPBSTM/ForzeasTMを利用した製品が展示されていた(図4)。BioPBSは植物由来の原料を用いた生分解性プラスチックであり、Forzeasはそれを用いたコンポスタブル(堆肥化可能)コンパウンドである。生ごみと一緒にコンポストに投入される用途が想定されている。

図4 生分解性プラスチックを用いた製品

その他

植物由来のウレタン原料(耐久性に優れる)、真空成形用加飾用ユポ(デジタル印刷対応)が展示されていた。ユポはPPと炭酸カルシウムをブレンドして、木材を一切使用しない環境に優しい「紙」である。

住友化学(株)

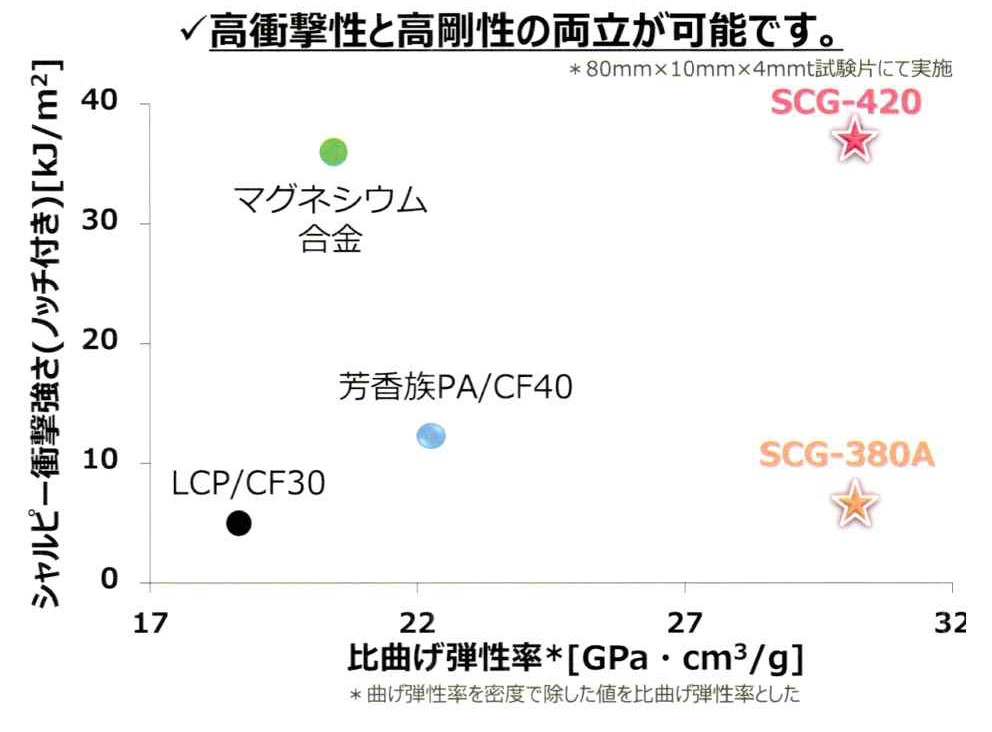

同社はナショナルコンポジットセンターのブースの一角で展示していた(図5)。LCPと長繊維のCFあるいはGFのコンパウンドはマグネシウム合金を超える剛性を持ち、衝撃特性も優れる。長繊維CFを用いたSCG-420は剛性と衝撃のバランスが非常に優れる(図6)。

図5 住友化学の展示

図6 剛性と衝撃のバランス

3.成形装置・機械メーカー

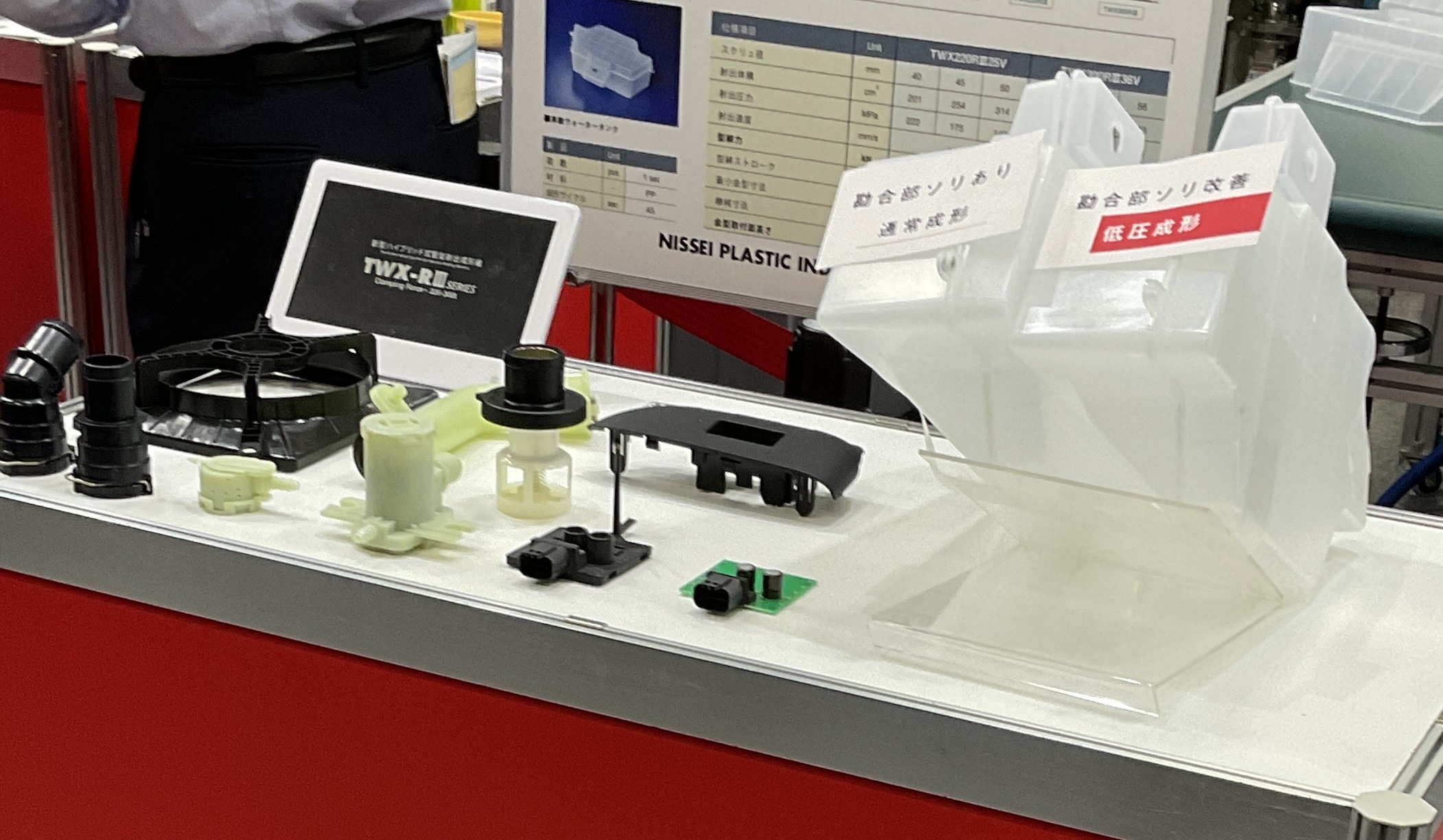

日精樹脂工業(株)

竪型成形機+N-SAPLI

型締力300トンの竪型ロータリー成形機(TWX300RIII36V)で成形実演を行っていた(図7)。床高さが1mと低床である。2つのキャビティ容積が異なる金型で交互に成形を行うが、成形条件は同じ条件になっていた。N-SAPLIではV/P切り替え位置(保圧切り替え位置)という概念が無く、金型が少し開くところまで充填し、一旦停止する。樹脂の固化収縮が進んで金型が閉じると保圧に入る。この操作によりソリが大幅に低減される(図8)。

図7 300トン竪型ロータリー成形機

図8 N-SAPLIによる成形品

その他に、ポリ乳酸(透明)と木粉をブレンドしたポリ乳酸(黒)の二色成形の実演していた。

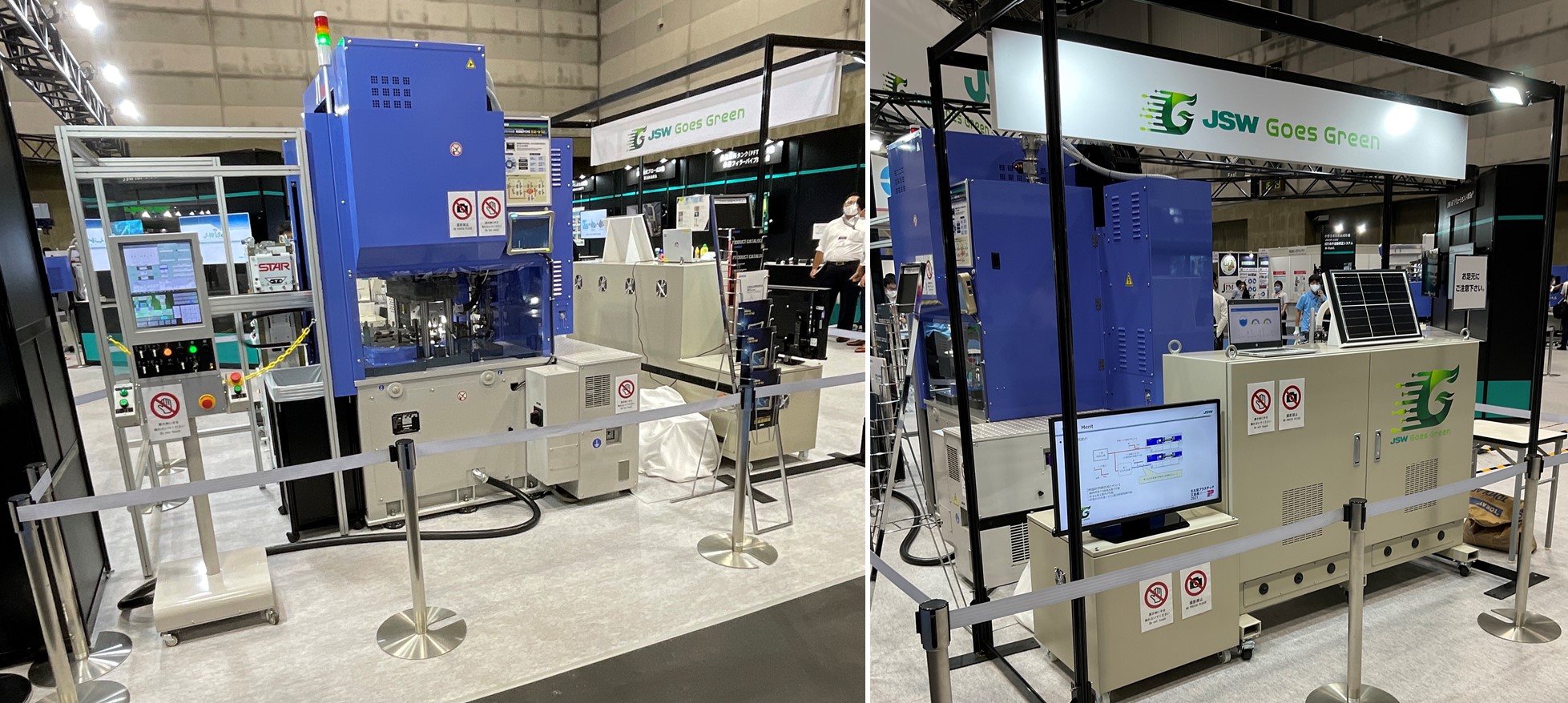

日本製鋼所

キャッチフレーズは「JSW Goes Green」であり、カーボンニュートラルに貢献する技術を中心に展示していた。

成形条件自動修正システム

工場のスマート化に対する提案として、「J-Wise」を構成するひとつである「AI Molding Navigator(M-Navi)」を実演していた。成形のログデータと検査結果をM-Naviに送り、AIが不良発生と判断して条件を自動修正するものである。(成形機はJ80ADS-110U)

図9 M-Naviによる成形条件自動修正の実演

予備電源

竪型成形機による成形では、横に予備電源(参考出展)が置かれていた(図10)。停電時にバッテリーで成形機・周辺機器を1~2時間程度稼働させることが可能になり、正しい手順でシャットダウンする時間が確保できるようになる。また、サーボモーターのピーク電力カットのために使うことで電力の契約が過剰にならずコスト削減になる。(成形機はJT08RAD-20V)

図10 竪型成形機と予備電源

物理発泡とバイオマスプラスチック

バイオマス由来のポリカーボネート系材料(帝人のPlanext)のピアノブラック色および、セルロース系フィラーをブレンドした材料を物理発泡成形技術「SOFIT」を用いて成形実演していた。成形品の表面に発生するスワールマークを消すために、発泡剤として二酸化炭素を使用し、さらにガスカウンタープレッシャー(CPM)を併用していた(図11)。

図11 SOFITで成形されたバオマス由来の材料

左からソリッド、発泡、発泡+カウンタープレッシャー

マグネシウム

プラスチックのみならず、マグネシウムの射出成形(チクソモールディング)の成形品も多く展示されていた(図12)。

図12 マグネシウムの成形品

(株)ソディック

微細発泡成形

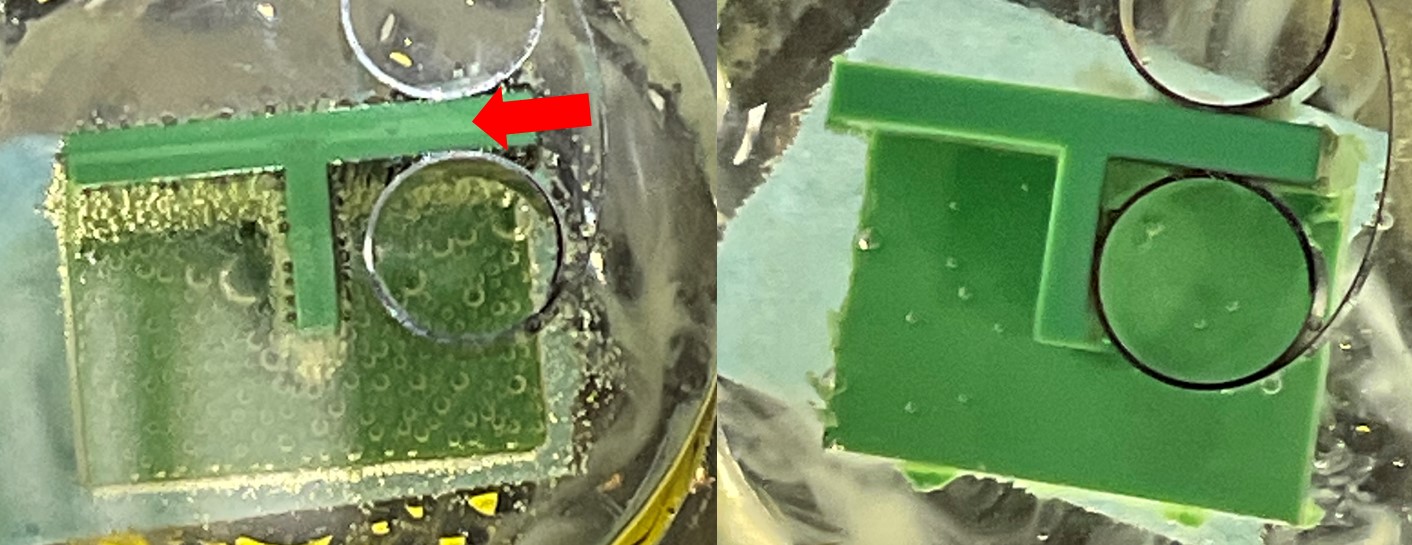

IPF2020バーチャルではプランジャーから二酸化炭素を導入してPLAの流動性改良を展示していたが、今回は同じ装置「INFILT-V」を用いて窒素ガスで微細発泡成形の実演を行っていた(図13)。専用プランジャーからN2を導入し、一旦可塑化スクリューに溶融樹脂を逆流させてガスを混合溶解させるため、1サイクル内でプランジャーの往復動作が見られた。

図13 微細発泡成形の実演の様子(左)と説明パネル(右)

金型は、金属3Dプリンターで造形されたインクカートリッジ形状の2個取りであり、一方を3次元冷却回路、他方を通常冷却回路としていた。3次元回路を使用することで、厚肉部分での後膨れが抑えられるとの説明であった(図14)。ただし、3D配管のサンプルを見るとうっすらとリブ部のヒケが見えたので、ガス量を抑え気味に運転していた可能性もある。ソリッド成形品と微細発泡成形品の断面も展示しており、気泡が存在することが判別可能であった(図15)。なお、微細発泡の方は、エポキシ樹脂で包埋する際に成形品表面から放出されたガスにより気泡が生じている。

図14 3D配管と通常配管の比較

図15 発泡品(左)とソリッド(右)の断面

(矢印部分に微細な気泡の層が見える)

低酸素可塑化システム

ホッパー内を窒素ガスで置換して、酸素濃度を下げることで酸化劣化を抑制するシステム「NRPs」を用いてCOPのシリンジの成形を実演していた(図16)。ものもとは日本ゼオンからの要請であり、ホッパーに99.99%以上の純度のN2を送り、スクリュー上面から特定高さにおける酸素濃度をモニターしている。

図16 低酸素可塑化システムを用いたCOPの成形

竪型ロータリー成形機

竪型ロータリー成形機(TR40VRE2)を用い、自動機によるバスバーインサートを実演していた。床高さが800㎜と低い成形機であり、型締力40トンながら、365㎜角の金型が搭載可能である。

図17 竪型ロータリー成形機によるインサート成形

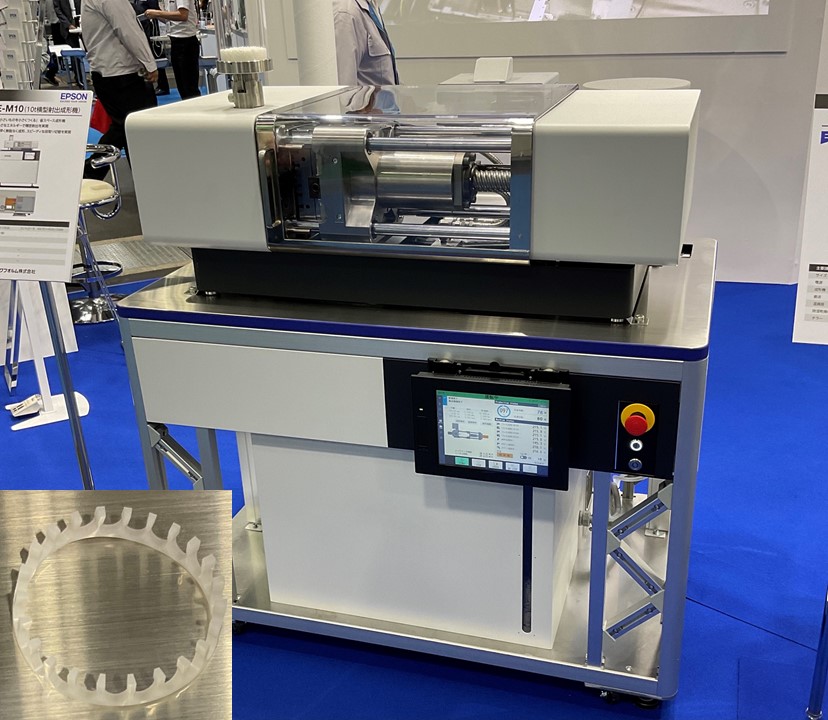

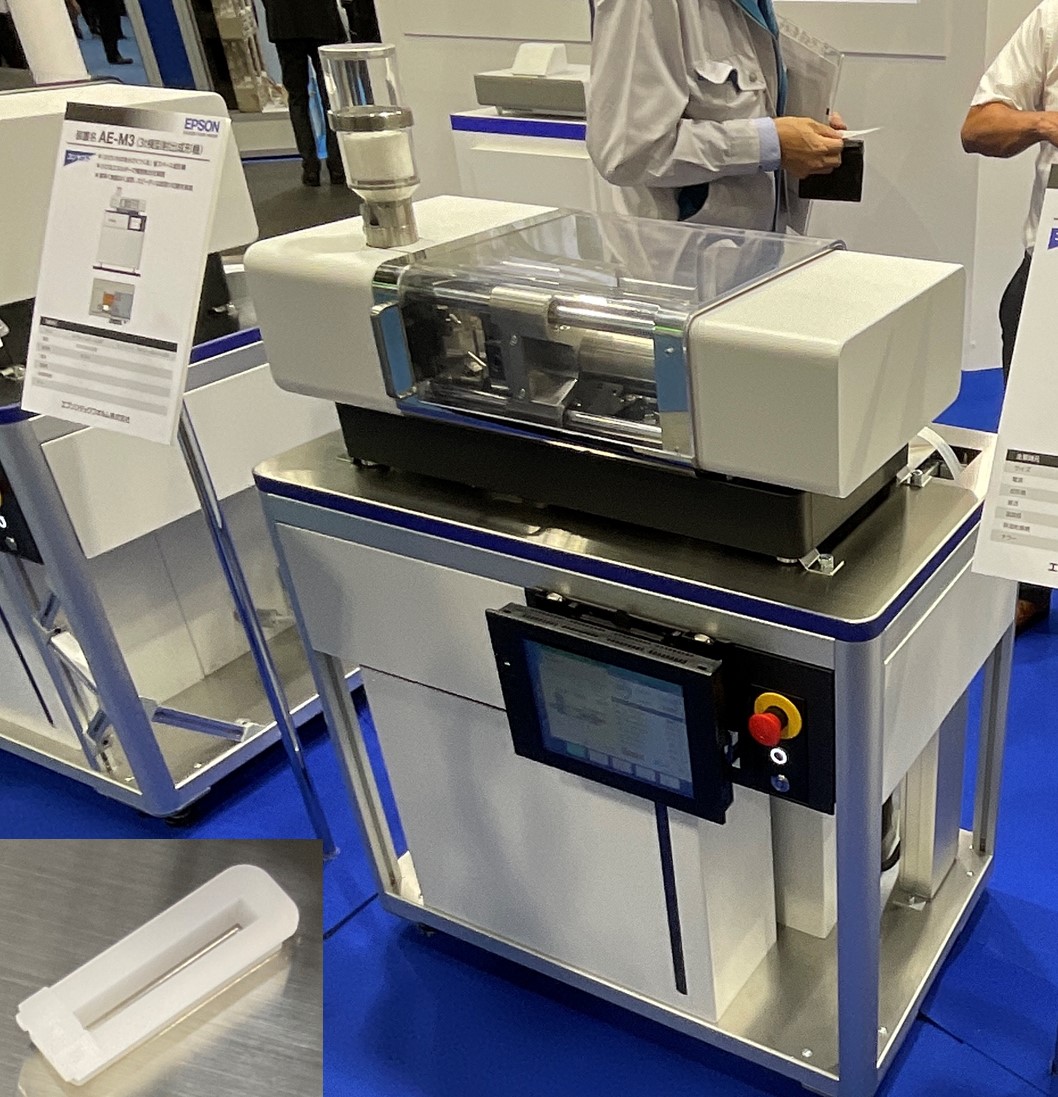

エプソンテックフオルム(株)

同社は新興セルビックから社名変更された会社であり、現在エプソンの100%子会社である。ディスクスクリューを用いた超小型成形機が代表的な製品であり、エプソンの生産ラインでも実際に使われている。

展示されていた射出成形機は型締力10トン(図18)と3トンの横型(図19)と3トンの竪型(図20)および、それらのユニットを組み込んだ自動化セル(図21)である。10トン成形機ではベアリング用部品(23方スライド金型)を成形していた。

図18 10トン成形機と成形サンプル

図19 3トン横型成形機

図20 3トン竪型成形機

図21 竪型3トン成形機を用いた自動化セル(左)と横型3トン成形機を用いた自動化セル(右)

(株)浅野研究所

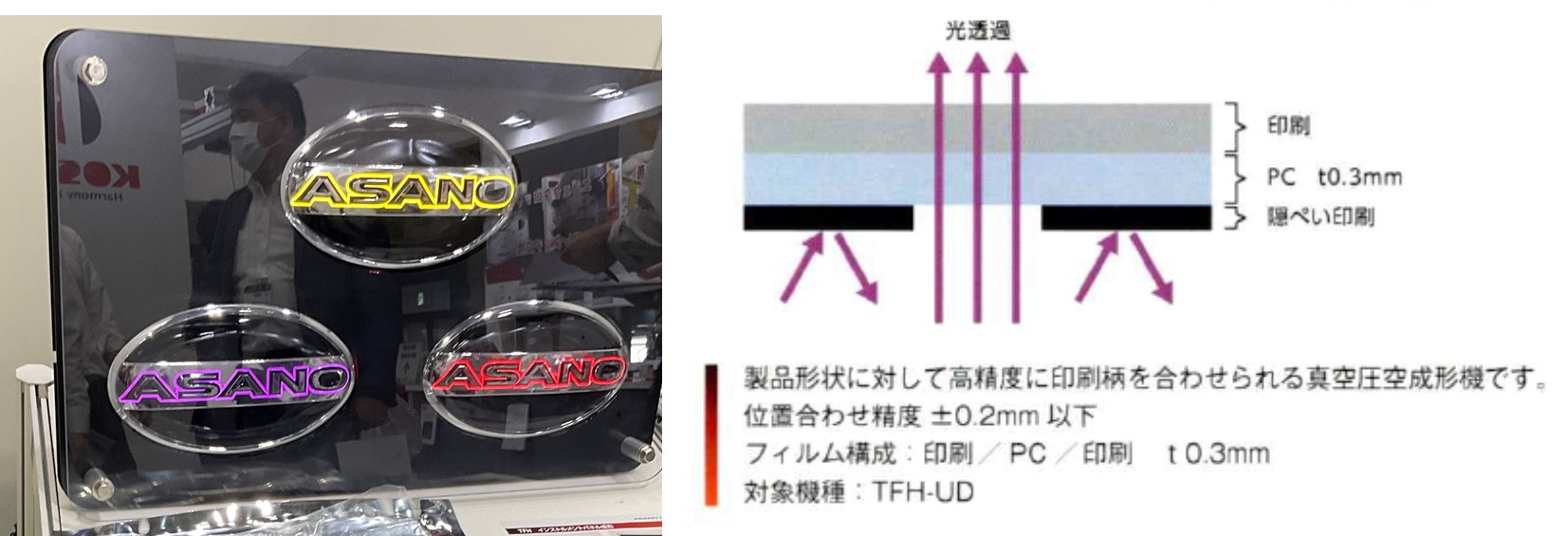

熱成形装置のメーカーである同社は、自動車分野のシーズ技術を展示していた。

同社の真空成形機の特長である位置決め精度の高さを活かして、部分的に光を透過するシートを真空成形したサンプル(図22)を展示していた。金型の凹凸と印刷の文字を合せる精度が高い。展示サンプルは、自動車の外部とのコミュニケーションへの活用をイメージしたものである。

図22 真空成形と光透過を組み合わせた試作品

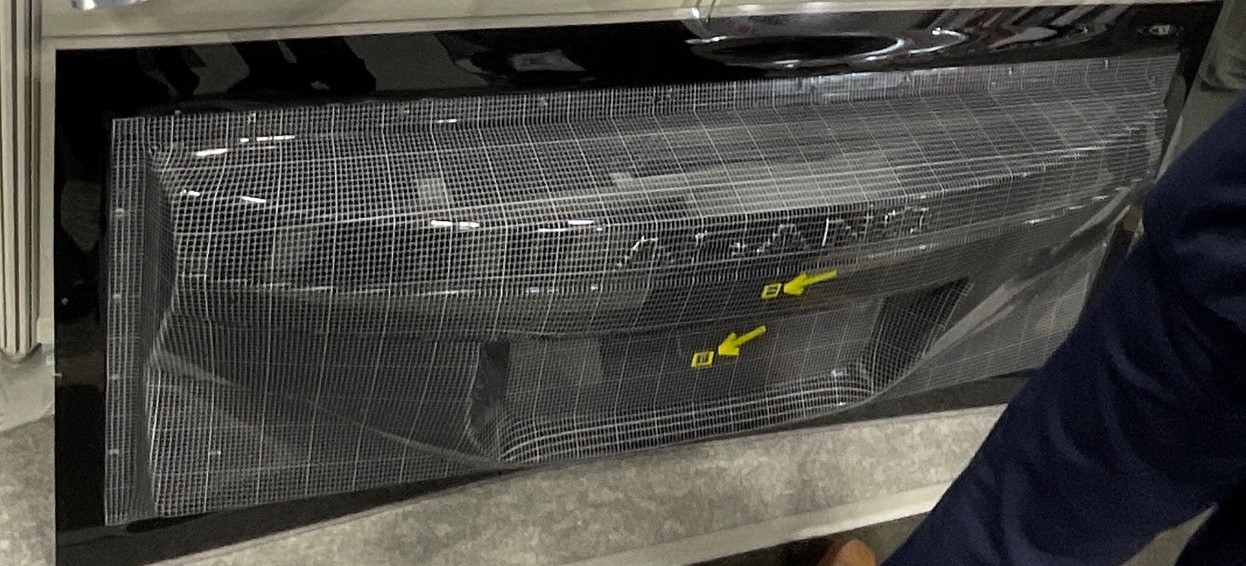

図23は自動車のバックドアを想定した試作品であり、厚み5㎜のPCシートを真空成形したものである。この厚みでも0.5㎜の精度で成形可能である。

図23 真空成形によるバックドア試作品

その他に、シートの表面と内部の温度差を無くすことができる中赤外線クイックレスポンスヒーターシステム、製品の形状に応じて熱板内で温度分布をつけることができる熱板加熱システムが展示されていた。

4.成形・加飾

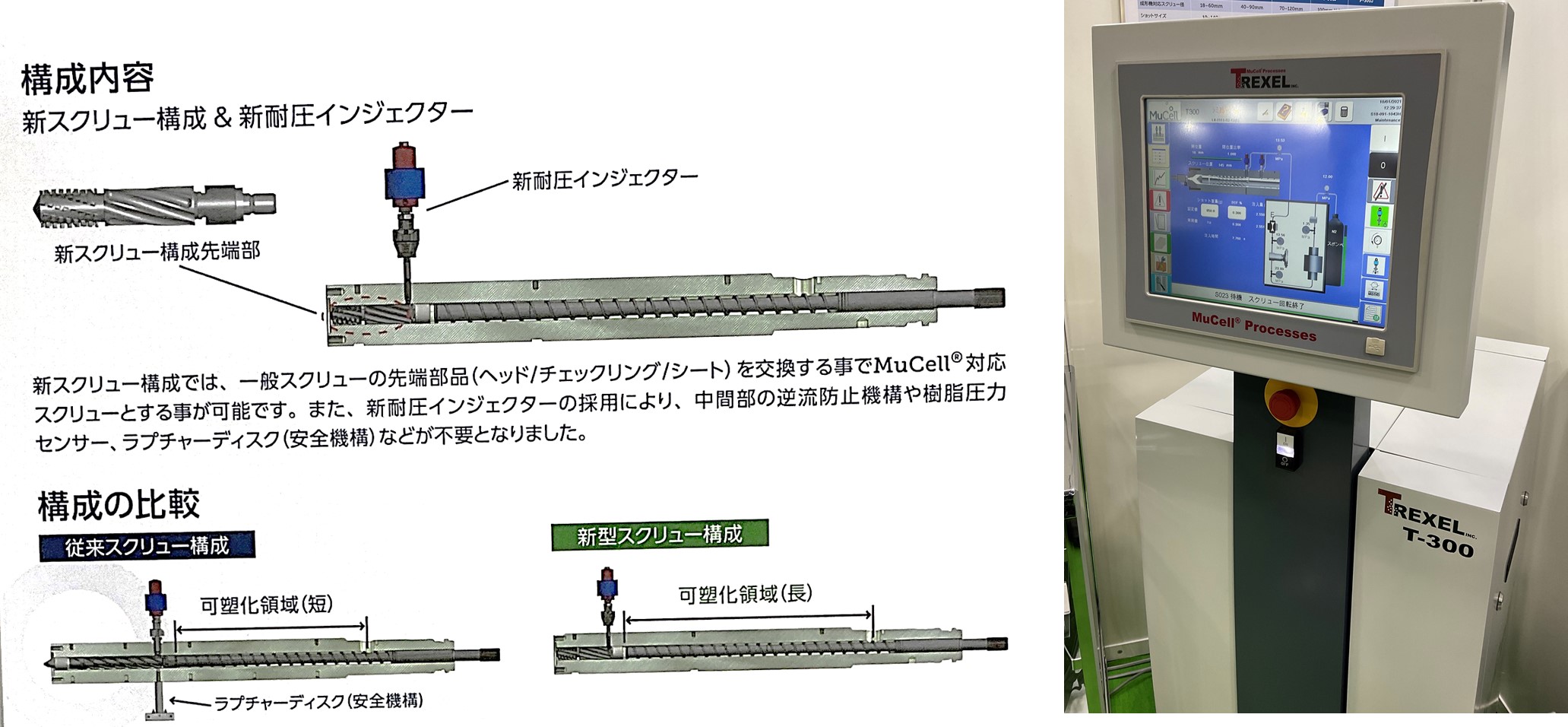

トレクセルジャパン(株)

トレクセルジャパンは超臨界流体を用いた微細発泡成形の技術と装置を売るTrexel Inc.の日本法人である。今回の展示では、新しいスクリュー/バレル/インジェクターとコントローラー「T-300」を展示していた(図24)。

新スクリューは先端の逆流防止ユニットが省略されるとともに、制御技術の向上によってラプチャーディスクも廃止された。シンプルになった分を可塑化ゾーンに振り向けることで、生産がより安定するようになった。

図24 「MuCell」の新スクリューとコントローラー

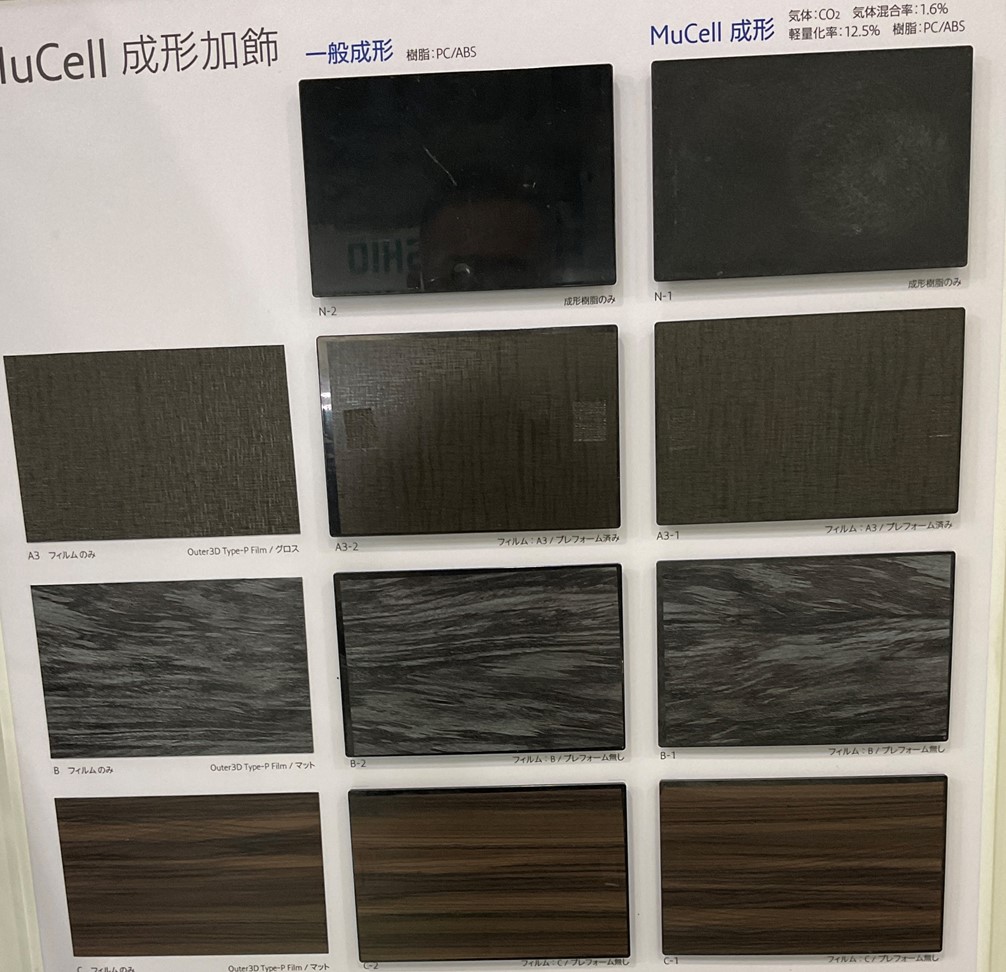

サンプル展示としては、センターコンソール(図25)、フィルムインサート成形のサンプル(図26)等があった。フィルムインサート成形では凹凸があるフィルムをインサート成形しても凹凸がつぶれない点で、発泡成形が低圧で成形できることを活かしている。

図25 センターコンソール

図26 フィルムインサート成形のサンプル

左:元のフィルム、中央:一般射出、右:MuCell

フクビ化学工業(株)/(株)八木熊

同社はナショナルコンポジットセンターの展示コーナーの一角で、フクビのCFRTPシート「タフジット」、「タフジット」のプレス成型品および「タフジット」をインサート成形した成形品の展示を行っていた。炭素繊維は長繊維であるが連続繊維ではないため、熱成形性に優れ、意匠的にも面白い。中央のインサート成形品が八木熊の試作品、そのほかはフクビの展示物である。インサート成形では、CFRTPの効果により剛性が大幅に向上していることが分かる。

図27 CFRTP「タフジット」のロール(右)、プレス成形品(左)、インサート成形品(中央)

天昇電気工業(株)

同社の展示では加飾(「華飾」)技術が目を引いた。右の写真はフィルム貼り合わせ成形(TOM工法)の際に成形品とシートの間に凹凸を持つものを挟み込んだものである(写真中赤丸部分)。成形金型に意匠を刻む方法に比べ、多品種少量のバリエーションに向く。写真左はダイキンのエアコン「risora」シリーズ向けに量産されているパネルであり、リアルな質感のシートから選べる。

図28 「華飾」技術の展示

左:エアコンパネル、フィルム加飾とテクスチャー付与

(株)柴田合成

同社は自動車内装部品(主にセンターパネル周り)を多く生産しており(図29)、メタリック材の成形やウェルドレス成形にも注力している。今回意外だったのは、化粧品用ボトルのブロー成形(図30)である。化粧品自体が自社製品であり、(株)SAYを通して、中高年向け化粧教室「自分でできる大人の化粧教室」を開催しながら販売している。

図29 展示されていた自動車部品

図30 自社化粧品向けブローボトル

富士工業(株)

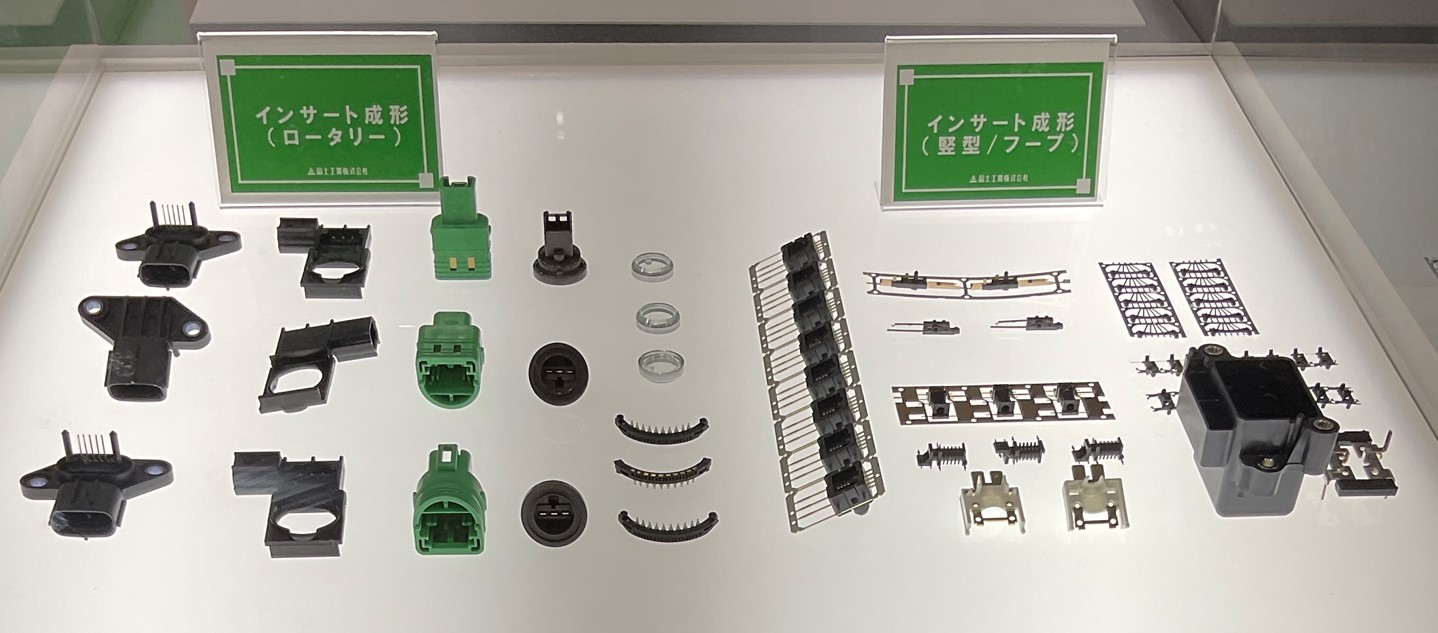

同社は石川県白山市にある成形メーカーであり、金属x樹脂の複合技術を売りにしている。主に竪型ロータリー成形機を用いたインサート成形、竪型成形機を用いたフープ成形、横型成形機とロボットを用いた金属プレス品の自動圧入である。

図31 インサート成形、フープ成形の製品

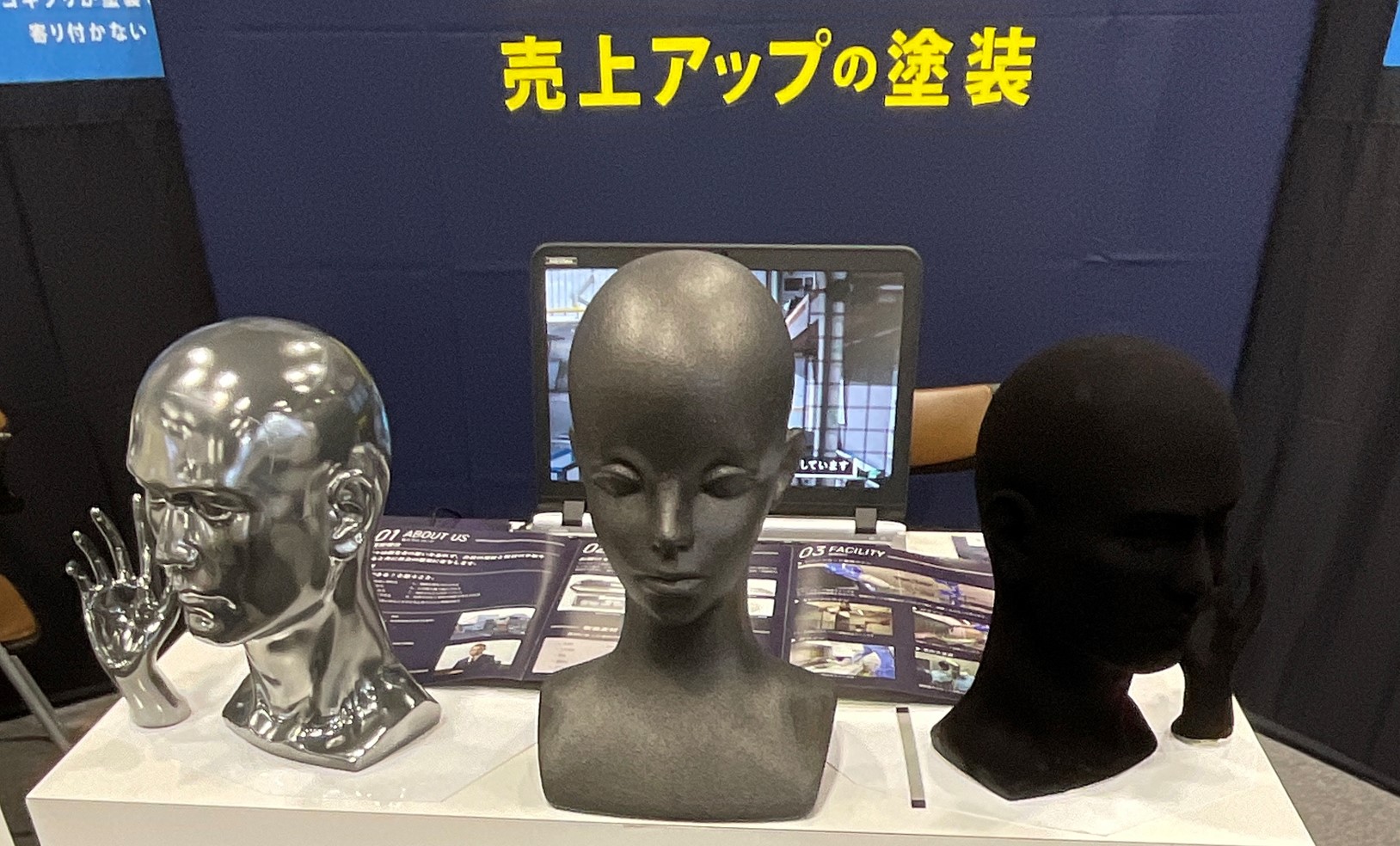

(株)奥田

メタリック塗装、無反射塗装のサンプルを展示していた。

図32 メタリック塗装(左)、無反射塗装(右)

5.周辺機器・周辺技術

(株)セイロジャパン

同社ブースでは完全三次元流動解析「Moldex3D」の他に、丸紅情報システムと共同で高性能3Dスキャナー「ATOS Q」(gom社)の実演を行っていた。成形品の三次元寸法測定やリバースエンジニアリングに活用できる。

図33 3Dスキャナーの実演風景

(株)松井製作所

同社のブースにはテーマ別に多くの協力会社との共同展示が出されていた。ブースの最前面に展示されていたのはニチエツ(株)の自動金型交換装置(図34)である。同じ装置は後述する(株)コスメックにも展示されていた。中央の青い部分が成形機に見立てられ、成形機の両サイドに金型をストックするスペースを持って、金型はレール上を移動する。次の生産で使う金型をあらかじめ置くことで、金型交換時間を短縮することができる。

図34 金型交換装置

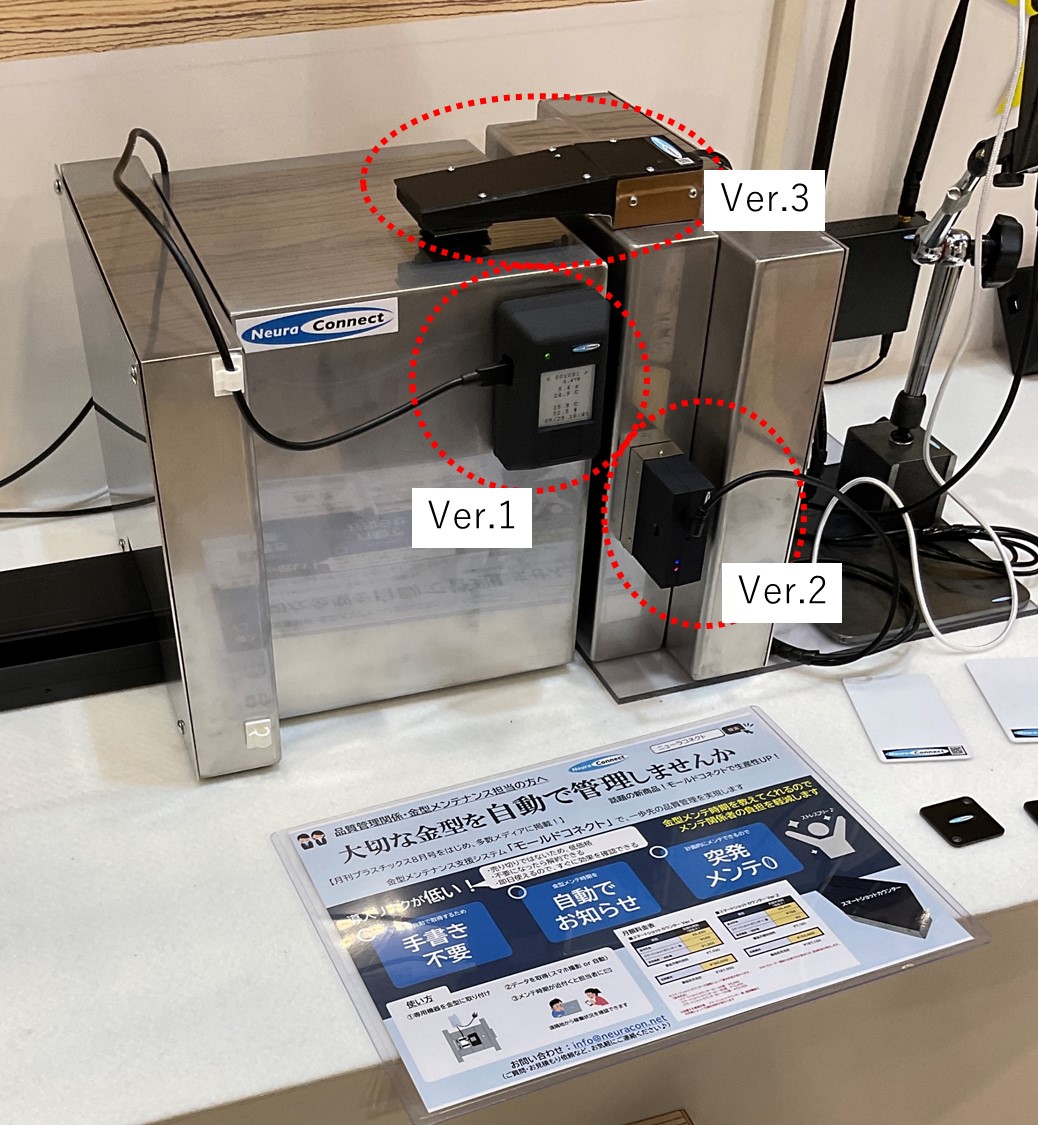

射出成形現場における生産管理として重要な項目の一つにショット数管理がある。成形機本体でもショット数管理が可能ではあるが、ここで紹介されていたのは金型ごとに管理する「スマートショットカウンター」である。3種類のタイプがあり、図35にはすべてを取り付けて見せている。データはクラウドにアップされ、アプリケーション「MoldConnect」で管理される。

Ver.1は、ショット数、成形サイクル、金型温度、外温が測定できる。Ver.2はスリムタイプになっており、温度の表示制度が向上している。Ver.3はリーダーを成形機ごとに取付け、金型ごとにタグを取り付ける分離タイプになっており、温度測定は別デバイス管理になる。

図35 「スマートショットカウンター」

(株)コスメック

ニチエツ(株)の金型交換台車が展示実演されていた。2台の台車の片方に次の工程で使う金型を載せておくと、自動で金型を入れ替え、イジェクターピンの交換まで自動で行う。金型交換装置には両側タイプ、片側軌道タイプ、片側軌道ステージ移動タイプ、片側固定ステージ移動タイプ、無軌道タイプの5タイプある。

図36 自動金型交換装置

金型の自動交換にはマグネットクランプが有効である。プレート厚み35㎜の薄型マグネットクランプが展示されていた(図37)。

図37 薄型マグネットクランプ

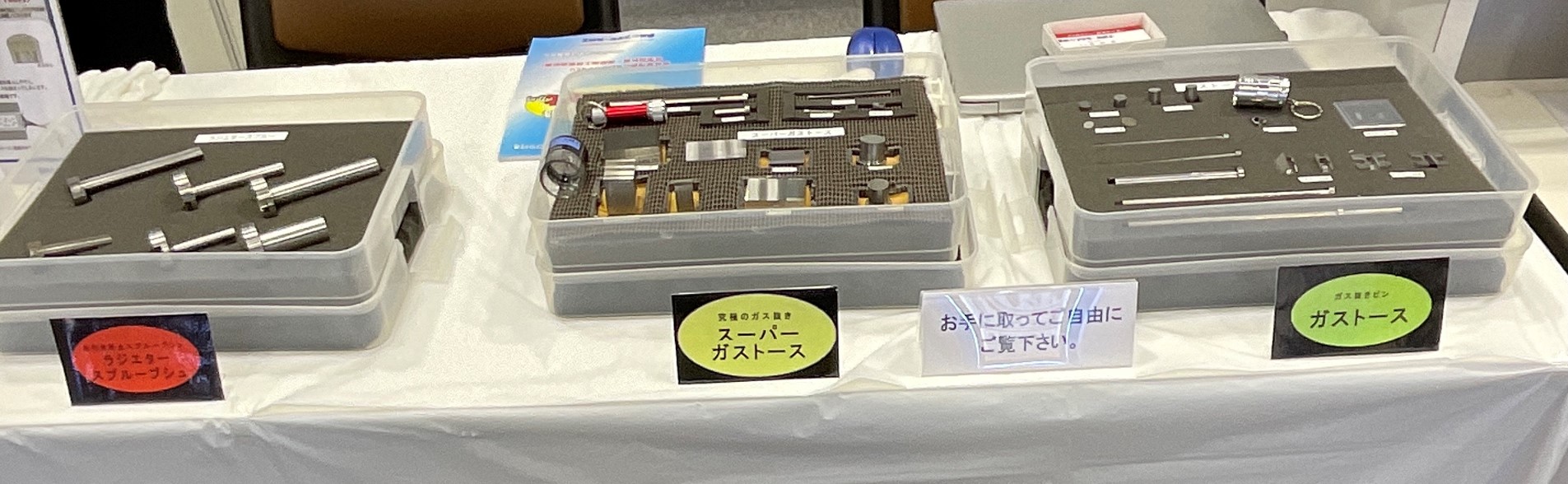

プラモール精工

射出成形は金型キャビティ内の空気を溶融樹脂に置き換える成形方法であるので、ガス抜き(ガスベント)は非常に重要であるが、ガスベントに対して無頓着なことが意外と多い。

同社の「ガストース」、「スーパーガストース」は金型のランナー部分やキャビティに取り付けるガス抜き部品であり、業界での知名度が上がってきている。イジェクターピンなどに微細なスリット加工がなされており、ライトを当てると光が通ることが確認できる。

図38 「ガストース」、「スーパーガストース」などの金型部品

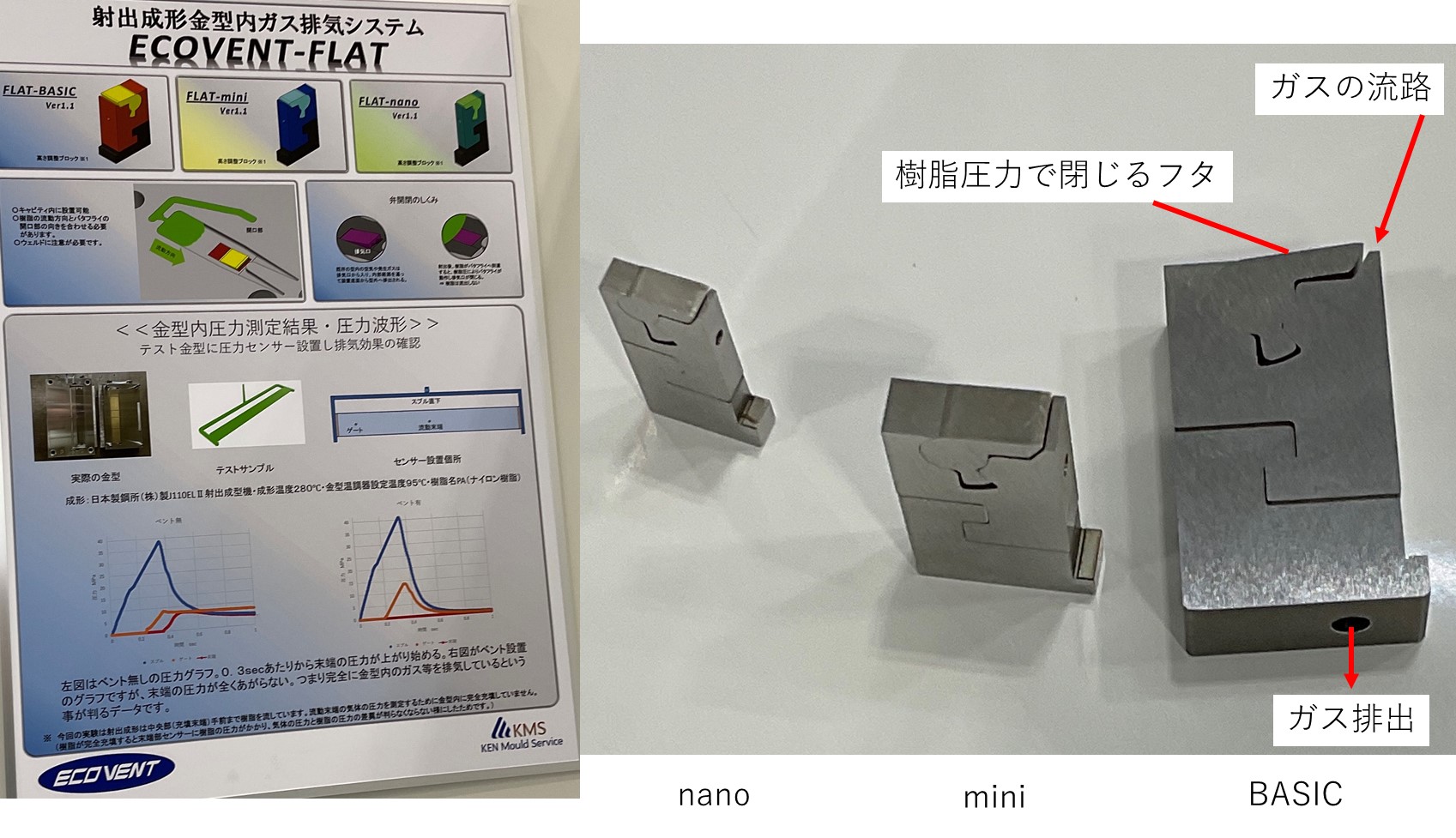

ECOVENT(株)

同社とケンモールドサービス(株)は射出成形金型内ガス排出システム「ECOVENT-FLAT」を展示していた。従来タイプを改良して流動末端に取り付けられるようにしたものである。

図39 「ECOVENT-FLAT」

(株)DJK

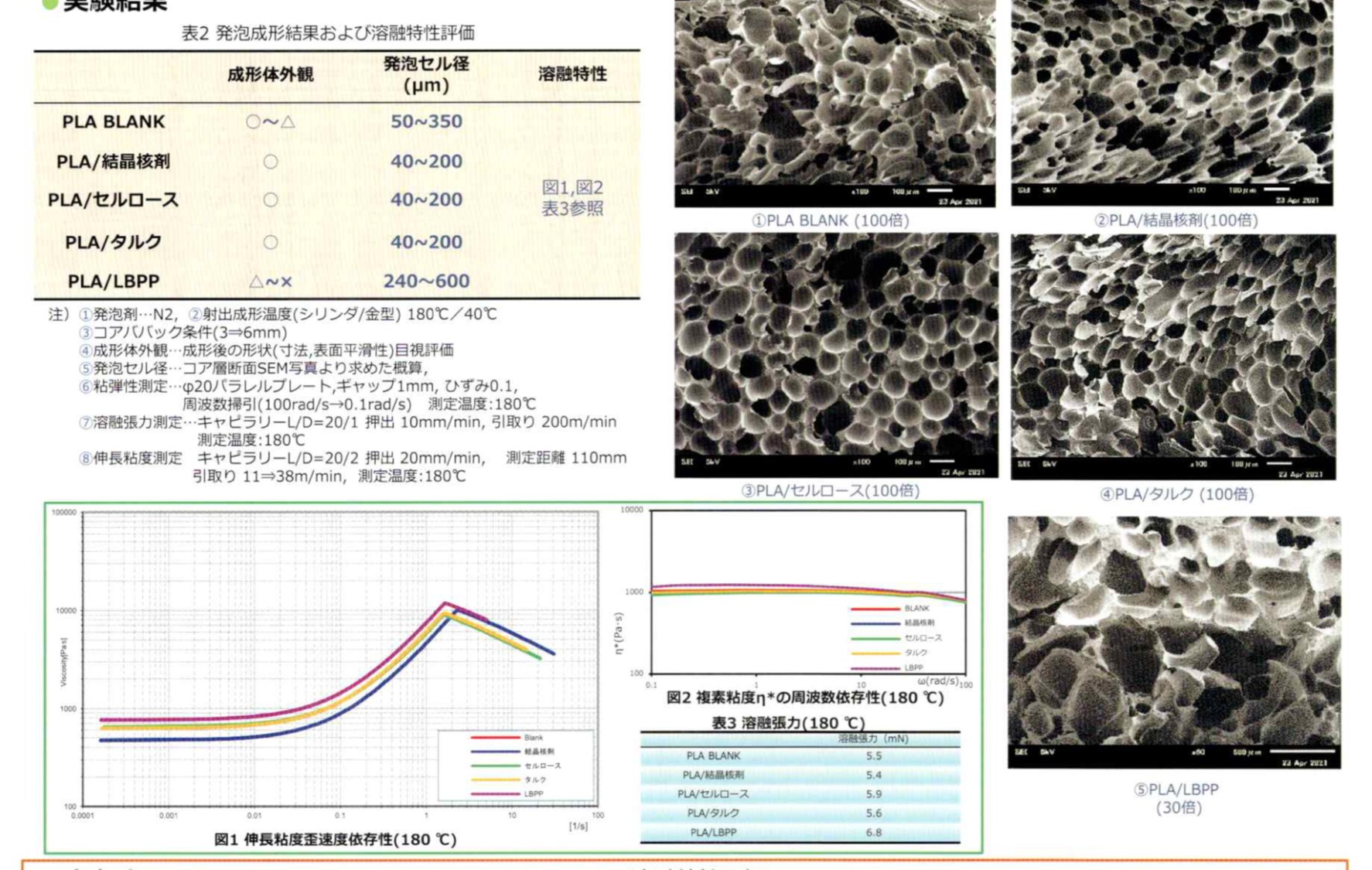

同社は依頼試験・依頼分析や開発支援を主に行っている。今回の展示パネルで目についたのは、TPEのMuCell発泡成形、バイオプラスチックのMuCell成形、セルロースナノファイバーの活用などである。

ポリ乳酸(PLA)に結晶核剤(日産化学 「エコプロモート」)、セルロースパウダー、タルクを添加すると平均気泡径が小さくなるが、LBPP(長鎖分岐PP 日本ポリプロ 「WAYMAX」)を添加したケースでは気泡が粗大化したとのデータを示していた。PPとは相溶性が良くないので当然の結果である。図40は配布資料からの抜粋である。

図40 PLAの発泡成形の結果

なお、同社のパネルにも書かれているバイオプラスチックという用語は使うべきではない。バイオプラスチックには生分解性プラスチックと植物由来プラスチックの両方が混ざっており、一般市民レベルでの誤解を誘発している。同社の配布資料はバイオプラスチックをA4で1枚にまとめられており、比較的わかりやすい。

(有)関口鐡工所

同社は長野県の焼却炉メーカーであり、名古屋プラスチック工業展には毎回屋外ブースで焼却実演を行っている。プラスチックを燃やすことに抵抗がある人もいるが、リサイクルを繰り返して、最後の最後は燃やして熱エネルギーとして活用するのが合理的である。同社の実演では使用済みプラスチックを燃焼させ、温水を作っていた。

図41 エネルギーを活用できる焼却炉

6.おわりに

今回は久しぶりに成形機が動いた展示会であった。一方でコロナ禍のために直前になって出展を取りやめた大型ブースがいくつもあり、ぽっかりと空いた空間が並んでいたのが残念である。

次回は2024年開催のはずであるが、現時点で次回開催に関するアナウンスは出ていない。