展示会レポート IPF Japan 2023(国際プラスチックフェア) その1

秋元技術士事務所

秋元英郎

「その1」では、展示会の概要とデジタル化・DXに関する出展内容を報告する。

1.はじめに

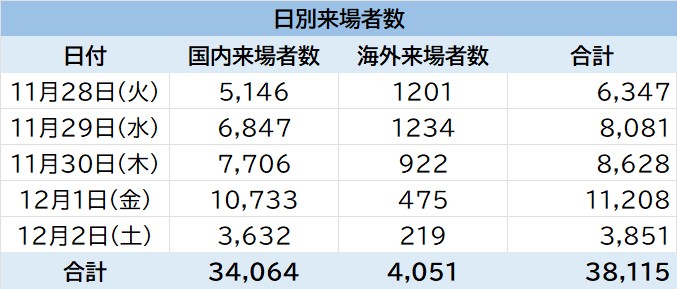

IPF Japan 2023(国際プラスチックフェア)は2023年11月28日~12月2日にかけて幕張メッセ(千葉市)のホール1~8にて開催された。主催者(国際プラスチックフェア協議会)の発表によると、出展者数は約34千人(日別合計は38千人)であった。

来場者数をさらに詳しく見ると、日別来場者数(表1)と日別来場登録者数(表2)の合計人数の差はそれほど多くなく、多くの来訪者は1日だけの来訪であったことがわかる。なお、完全重複無しの意味は、複数日にまたがっても最初に来場した日のみにカウントしているということを示している。

表1 日別来場者数

表2 日別来場登録者数

3年前のIPF2020はコロナ禍によりバーチャル開催になった1)ため、6年のリアル開催は熱気があった。一方で、土曜日は平日には会社を抜け出せない中間管理職が来場する重要な日であったが、コロナ禍期間で働き方が変化したためか、土曜日の来場者数は非常に少なかった。

IPFは国内では数少ない成形機の実演が見られる展示会である。それでも、型締力が1000トンを超える成形機は耐荷重の制約で設置で、Kショーに比べると迫力では見劣りする。

会場レイアウトの特徴は、各ホールに国内外の射出成形機メーカーのブースを配置して、来場者が特定のボールに集中しないように配慮していることである。成形機以外には、周辺機器、加工品、加工技術が展示されていた。また、従来から材料メーカーの出展は少なかったが、今回は「バイオマス・生分解性プラゾーン」に材料メーカーのブースが見られた。

本レポートでは、デジタル化/DX/AI活用について報告する。デジタル技術の活用に関しては、幅広い提案があった。大別すると、成形条件を一から作り上げるための支援技術、連続生産中の製品品質変動に対して自動で条件修正する技術、成形機や周辺機器をネットワークでつないで集中管理する技術である。

2. 成形条件の設定支援

成形現場で中心になっていた熟練技能者の代わりをコンピューターにやらせようという取り組みは多く見られた。1つのアプローチはデジタルツインであり、すべてを数式で表現しようとする流れである。現時点では、射出成形の三次元流動解析を行う際に、材料・金型のみならず、成形機もデジタルデータ化して計算するというアプローチである。Moldex3Dブースでは、有限体積法の計算負荷が小さい利点を生かして、成形機のデータを含んだ解析や金型内のガスも計算したベント解析をPRしていた。

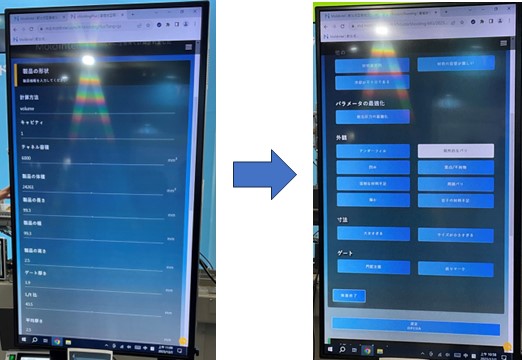

その対極にあるのは、AIに成形条件を作らせるというアプローチである。中原大学(台湾)発のベンチャー企業であるMold Intel社は松井製作所ブース内で成形条件出しを支援するスマホアプリを実演していた。流れは以下の通り。図1にはアプリの画面の例を示す。

図1 MoldIntelのアプリ画面

・成形機の情報、使用材料、製品形状(厚み、流動長、重量等の情報をアプリに入力

・クラウド上のAIが初期の推奨条件を提示

・推奨条件で成形して、品質を目視で判断

・不具合の状況をアプリに入力して送信

・クラウド上のAIが修正条件を提示

このようにして良品に追い込む。良品を得る条件に至る道筋は熟練者の技同様にブラックボックスであるが、学習によってより早くたどり着くようになるとのことである。なお、クラウドの領域はユーザー毎に分けられているので、他社の知見から学習することは無い。

3.成形条件の自動調整

成形条件を一から作り上げるのではなく、生産時の変動を自動修正する手法は多く提案されていた。

ENGELは「iQ Weight Control」を用いた成形実演を行っていた。使用していた材料がアクリル樹脂のバージン品であったため、実際には成形条件の自動調整は行われなかったようであるが、成形中の圧力波形等を解析してそのショット中に条件調整して製品重量を設定範囲内に収める技術である。リサイクル材のように品質変動幅が大きい材料を成形する際には有効である。

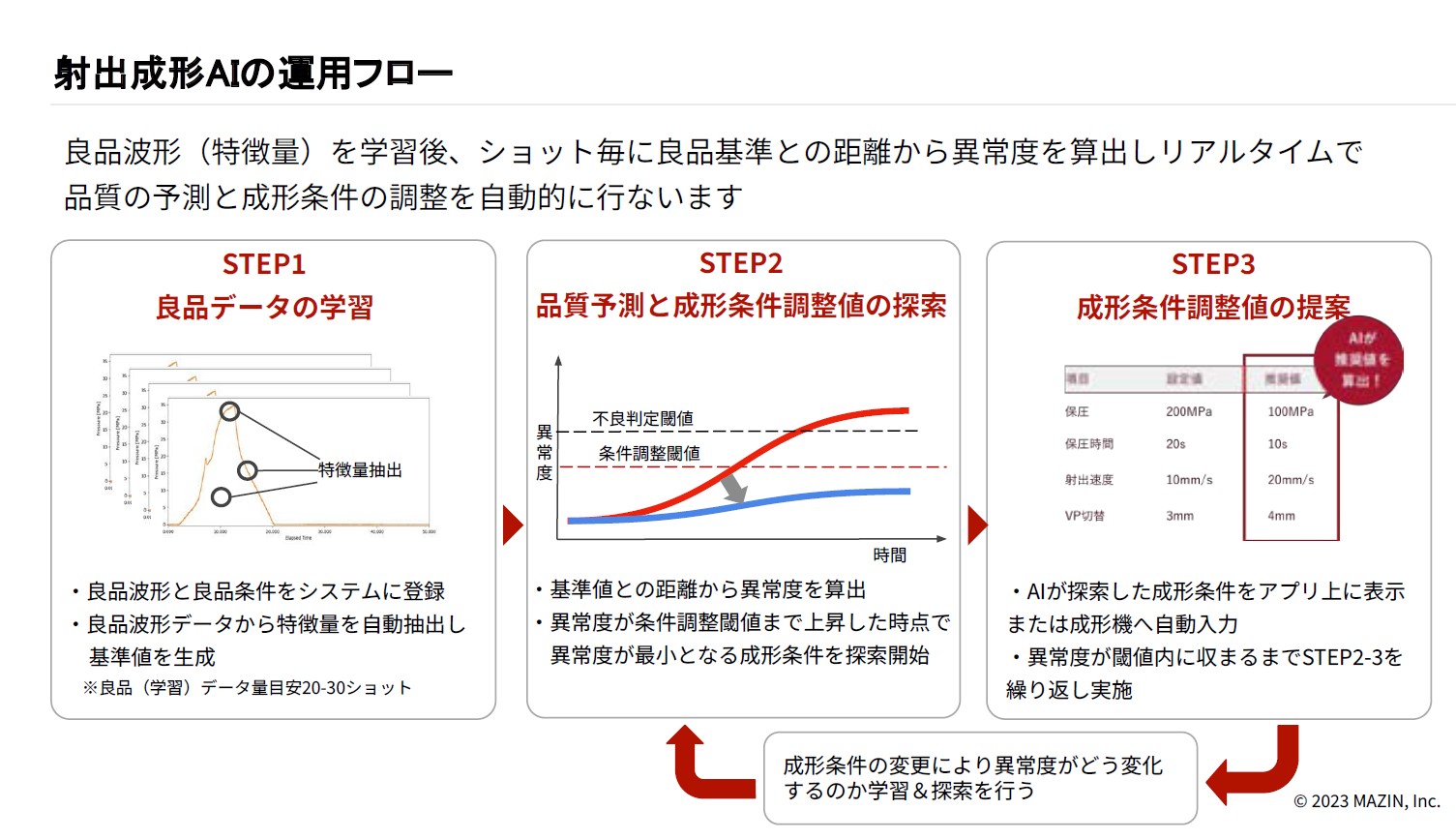

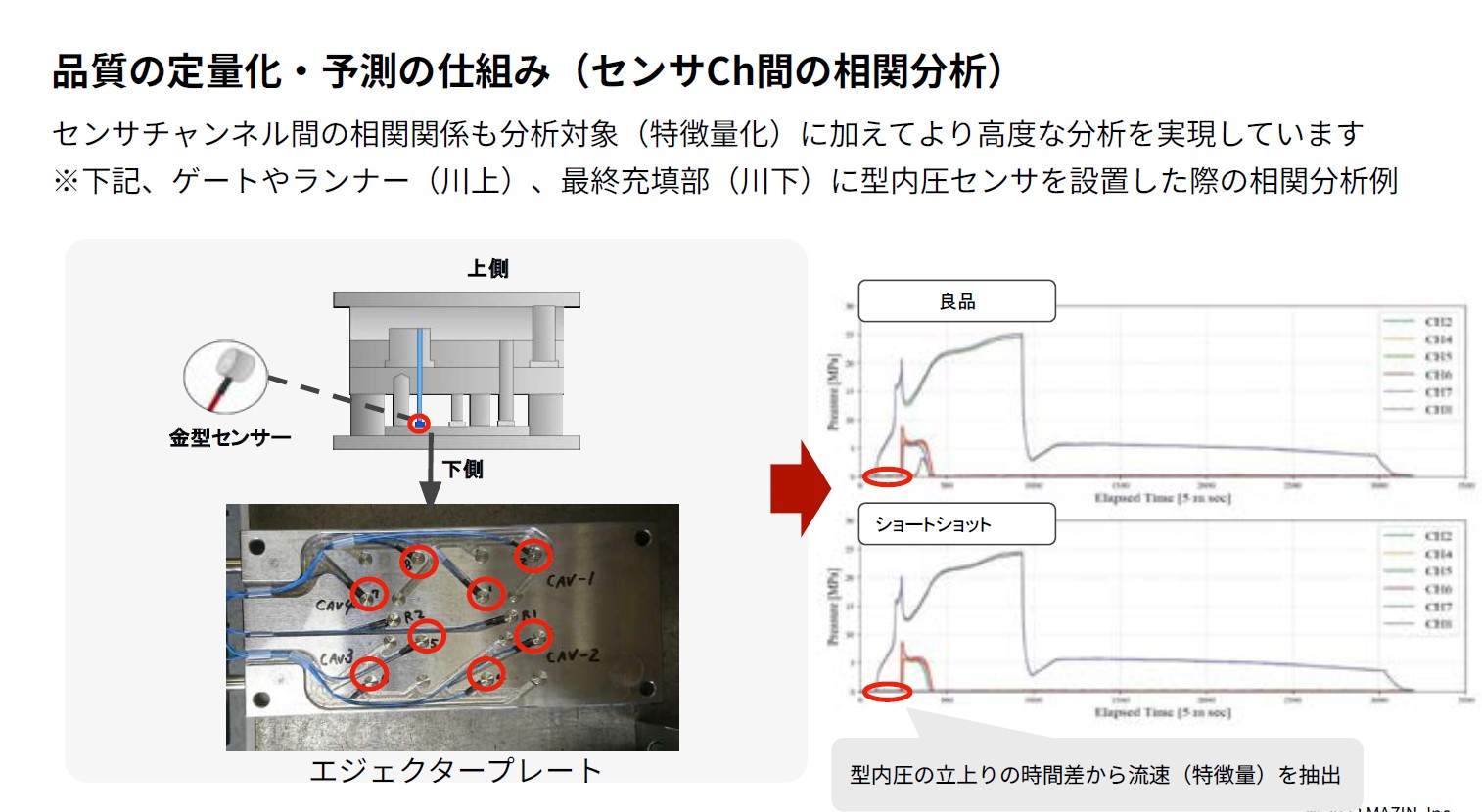

MAZINのブースでは、成形条件の自動修正について動画で説明していた。金型に取り付けた圧力センサー(メーカー問わず)から得られた波形をもとにして条件調整を行うもので、どのように調整するかはAIが学習して精度を高める。特に、流路上に複数のセンサーを配置することで、得られるデータを増やしているのが特徴である。図2、図3にMAZINから提供された射出成形AIの説明資料から抜粋して示す。

図2 MAZINの射出成形AIの運用フロー

図3 MAZINのセンサチャンネル間の相関分析

日本製鋼所のJ-Wiseは集めた成形データを分析して、バリ、ヒケ、ショートショット等の不良を自動補正するための条件修正を行うことができる。特に今回の展示からは従来困難であったヒケにも対応できるようになった。また、成形機のコントローラーをスマホやPCで遠隔操作できるので、クリーンルーム内での成形に有効である。

芝浦機械のAI成形条件自動補正はカメラ良否判定を行い、一方で成形機から得たモニタリングデータと突き合わせを行い、成形機に条件の補正を指示する仕組みである。また、リモート監視システム「iPAQET」はバージョンアップしてインダストリー4.0に対応させていた。

4.装置間のネットワーク

ここでは、AIを活用するか否かに関わらず、成形機や周辺機器をネットワークに接続してデータ収集する仕組みについて紹介する。

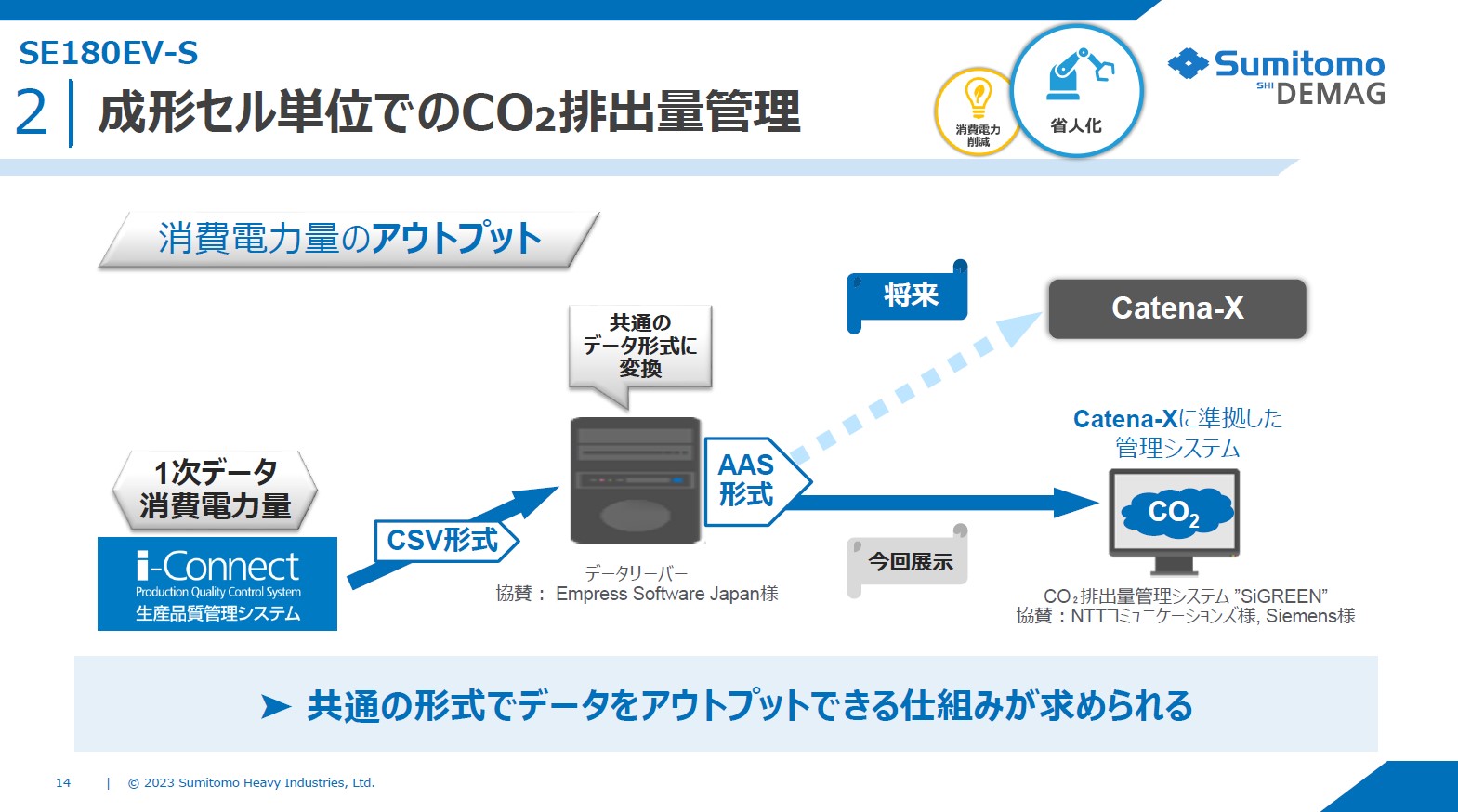

住友重機械工業ブースでは、微細転写成形を実演しながら、実際の二酸化炭素排出量を算出していた。その仕組みは以下の通りである。

・「iConnect(住友重機械工業の生産管理システム)」で成形機や周辺機器から一次データを採取(二次データとはその機器の標準的な値であり、一次データはその時点の値)する

・集めたデータをEmpress社のサーバーに送る

・送られたデータはOPU UA for AASのデータモデルで蓄積

・シーメンス社の二酸化炭素排出量管理ツール「SiGREEN」で二酸化炭素排出量を計算(「Catena-X」に準拠)

・製品ごとの二酸化炭素排出量をリアルタイムに表示

図4、図5に成形セル単位でのCO₂排出量管理する仕組みを示す(同社の配布資料より抜粋)。

図4 成形セル単位でのCO₂排出量管理

図5 消費電力量のアウトプット

ベッコフ・オートメーションはWindowsベースのソフトウェアPLCを展示していた(図6)。従来、射出成形機等の動作制御はPLCが使用されていたが、これをPC上のソフトウェアで動かすもので、PCの欠点であった時間の不正確性については1個の時計で集中管理することで対策している。Windows PCを使用することで、システムの拡張性・ネットワーク構築の自由度に優れるとともに、ネットワークを通した一斉バージョンアップも可能になる。

図6 ベッコフ・オートメーションの展示

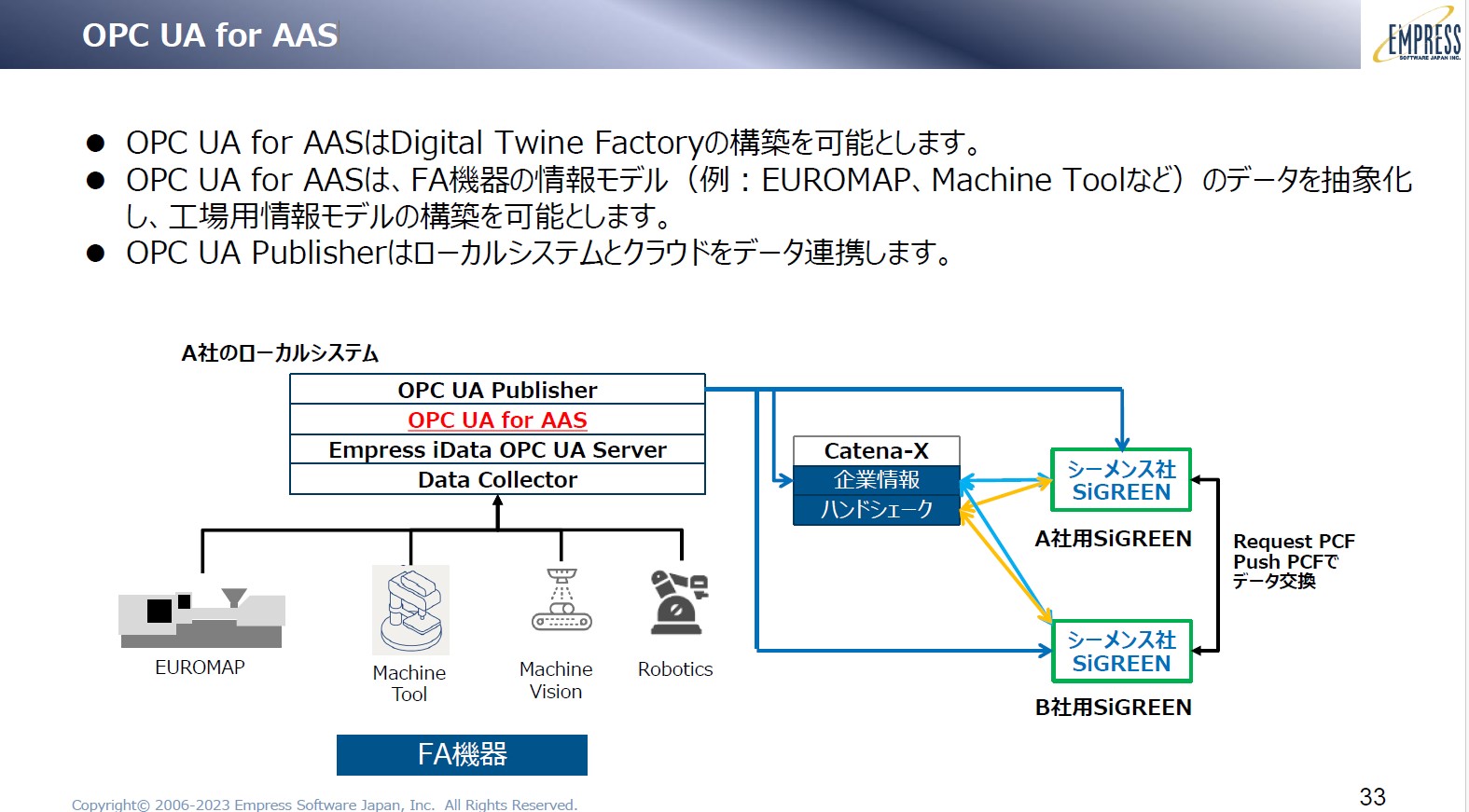

Empress Software Japanは最新EUROMAP対応OPC UAソリューション、脱炭素情報対応OPC UAソリューション(OPC UA for AAS)等を展示していた。図7にOPC UA for AASの説明ページ(入手資料より)を示した。

図7 OPC UA for AAS

その2以降につづく