人とくるまのテクノロジー展2023(横浜)レポート (1)

秋元英郎

秋元技術士事務所

1.はじめに

人とくるまのテクノロジー展は毎年横浜と名古屋で開催される自動車を支える技術に特化した展示会である。かつては東京モーターショーでも部品展示が充実していたが、現在ではプラスチック屋から見ると最も充実した自動車関連展示会になっている。

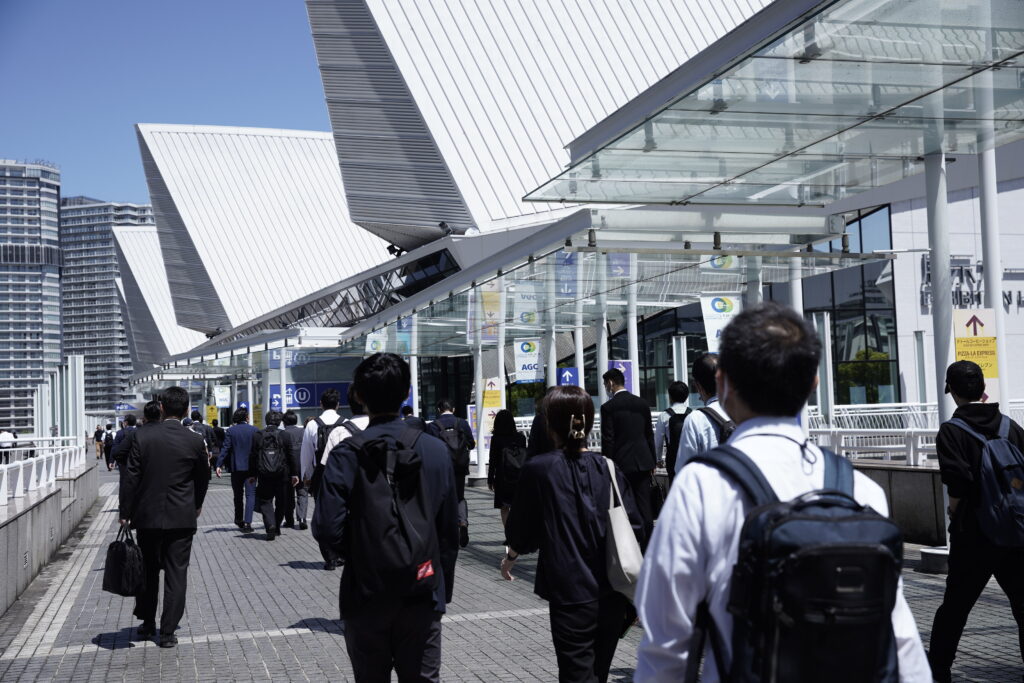

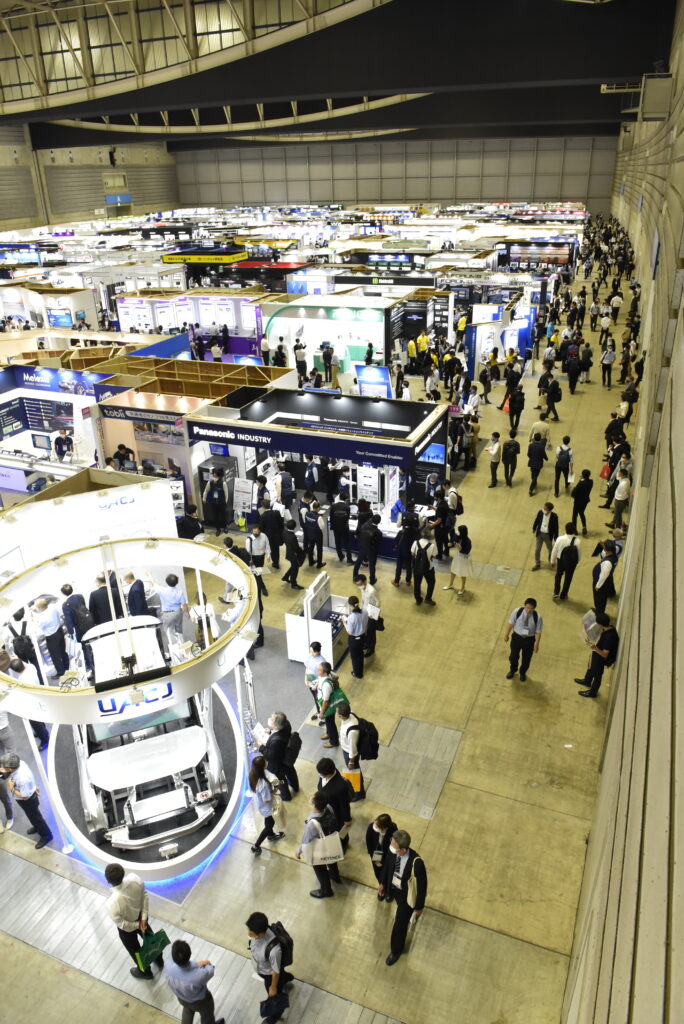

今年の横浜開催は5月24~26日にパシフィコ横浜にて現地開催、5月17日~6月7日にオンライン開催された。主催者(公益社団法人自動車技術会)の発表によると事前の来場者数予測(4万人)を大きく上回る63,810人の来場者、443人の来場報道関係者があった。会場でも人の多さを実感した。

写真1 1日目会場外風景(主催者提供写真)

写真2 1日目の会場内のようす(主催者提供写真)

入場券は事前にインターネットから申込を行い、二次元バーコード付きの入場券を印刷して持参する方式であった。ブースの来訪確認もバーコードをスキャンして行う方式であった。ただし、報道関係者用の入場券には二次元バーコードは付かない。

本稿では、成形装置メーカー、プラスチック材料メーカー、部材・部品メーカーの出展内容について報告する。

2.成形装置メーカー

浅野研究所

株式会社浅野研究所は真空成形機メーカーであり、真空成形機を活用したものづくりに力を入れている。

写真3は5㎜厚のPCシート(印刷あり)を真空成形したサンプルであり、印刷の位置と形状のズレが無い。下はバックライトを点灯した状態であり「ASANO」の文字に合わせて遮光インクを抜いており、製品形状的にも凸になっている。

写真3 印刷された5㎜厚PCシートの真空成形品

上:消灯、下:点灯

写真4はマクセルのRIC Foam技術を応用した押出発泡PCシート(右)と押出発泡PCシートにDNP製の加飾フィルムを後工程でラミネートした積層シートを真空成形したサンプルである。

写真4 押出発泡PCシートの真空成形品

自動車の外装パネルの樹脂化において射出成形によるアプローチが主流であるが、長期的に見ると真空成形と加飾技術の組み合わせも有望な候補になってくると考えられる。

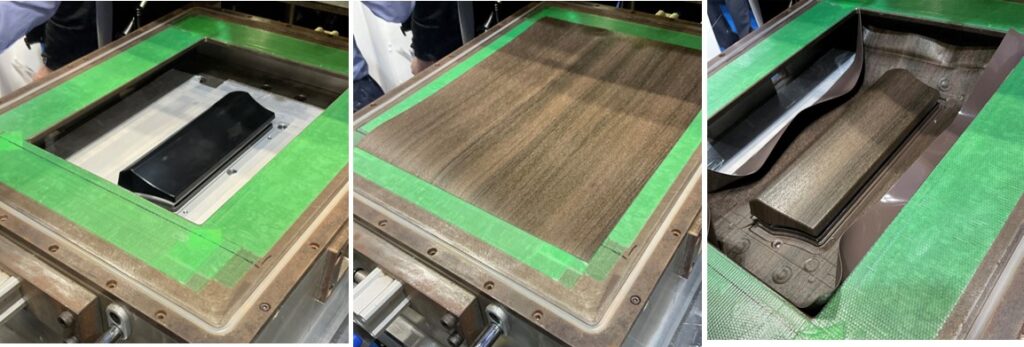

比較的小型の自動車内装部品の加飾手法としては、真空成形機を応用した貼り合わせ技術の採用が広がってきている。同社のブースでは「熱板式減圧被覆成形機」による貼り合わせと余材の同時トリムの実演を行っていた(写真5)。端末の巻き込みも可能である。

写真5 真空貼り合わせとトリムの同時成形のようす

左から、基材セット、表皮セット、貼り合わせとトリム完了

2.部材・部品メーカー

大日本印刷

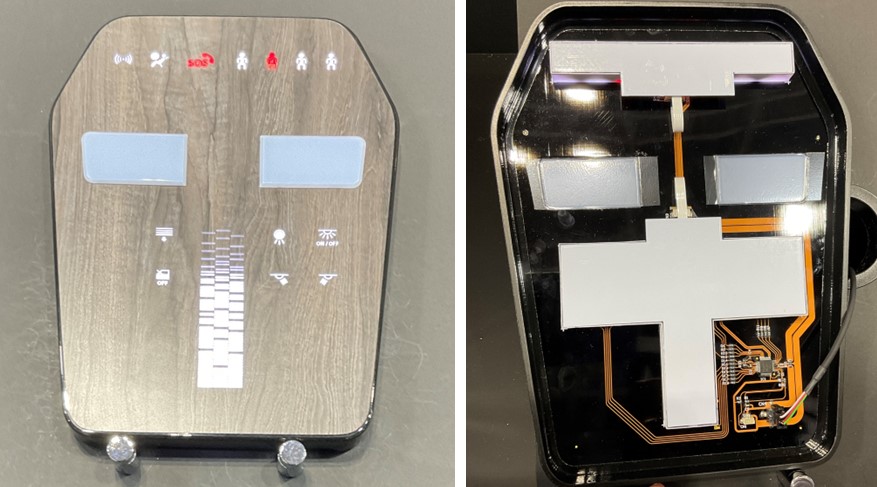

スマートスイッチモジュール(写真6)は裏面の1枚のシートに機能を集約し、複数の機能を1個の部品に持たせるようにしたものである。

写真6 スマートスイッチモジュール

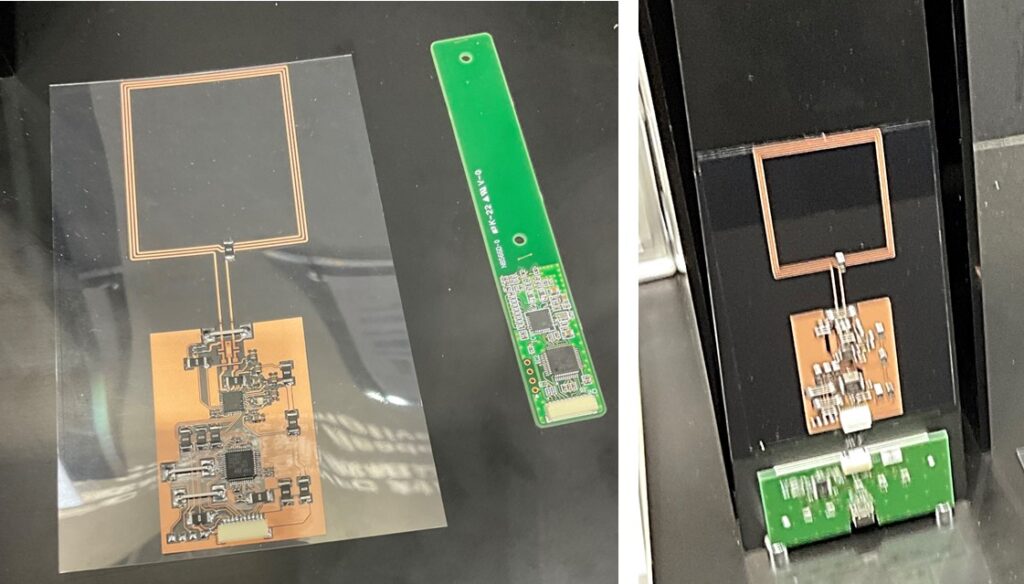

NFC対応車載組込モジュール(写真7)は自動車のドアロック解除がスマートフォンでできるようになることを睨み、ピラーに収まる厚みにするためフィルム化したものである。

写真7 NFC対応車載組込モジュール(左)とピラーへの設置例(右) 写真左の右が従来品、左が薄型品

次世代加飾パネル(写真8)は加飾フィルムの裏面に黒印刷(遮光)したうえでレーザーにより微細な穴加工したフィルムである。写真の例はiPadの画面に貼り付けたもので、画像を浮き上がらせることが可能である。光を発していない時は木目等の加飾フィルムのように見える。加飾フィルムが一瞬にして表示デバイスに変化する方法は流行になっていくであろう。

写真8 次世代加飾パネル

東レ

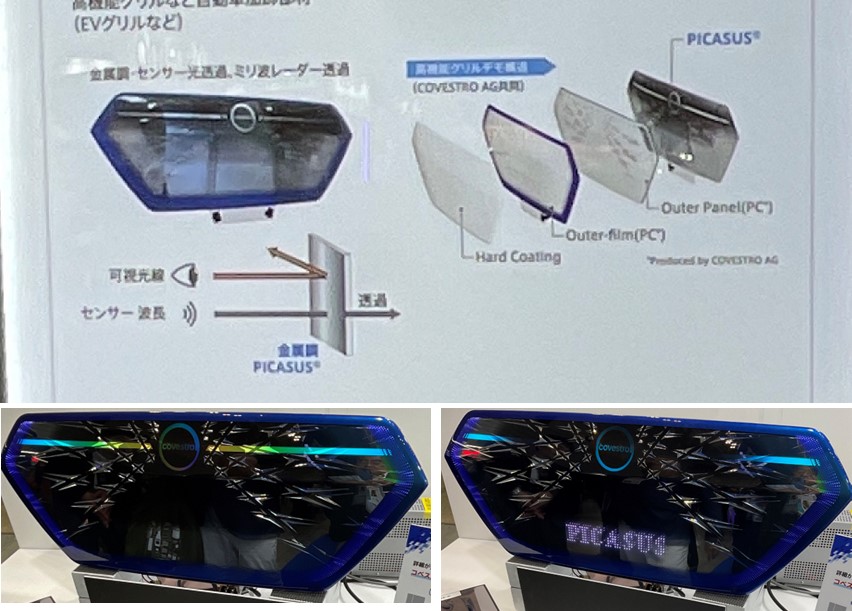

屈折率が異なるポリエステル樹脂の超多層フィルムである「ピカサス」のGシリーズとVTシリーズが展示されていた。

写真9はGシリーズの活用例であり、同じサンプルはK2022のコベストロブースに展示されていたもので、電気自動車のフロントグリルをイメージしたものである。写真9の上は展示パネルの一部でありPC成形品の表面にPCの加飾フィルム、裏面にピカサスフィルムが凹凸形状を持ってインサート成形されていることを示している。写真9の左下はバックライト消灯、右は点灯している状態(光が透過)である。また、成形品に対して端面からも光を当てて、反射光も利用している。

写真9 ピカサスを使った発光フロントグリル

VTシリーズは超多層フィルムの加工時における延伸に工夫したもので、偏光のP波のみを反射させるため、視野角制御機能を持っている。写真10はヘッドアップディスプレイ応用例であり、視界を邪魔せずにナビゲーション情報を反射させることができる。

写真10 ヘッドアップディスプレイ

フォルシア

フランスの自動車部品メーカーであるフォルシア(Forviaグループ)は天然繊維を活用した部品を積極的に開発している。写真11示したドアトリムのマップポケットは別部品になっているが、廃家具由来の木質繊維、PP繊維、ポリエステル繊維を混ぜて熱プレスして成形している。また、熱プレスの工程で表皮材の貼り合わせも同時に行っている。

写真11 家具由来の廃材を活用したマップポケット

Range Rover Sport (2022)のドアパネル

写真12はインスツルメントパネルのコアであるが、強化材としてヘンプ繊維を20%添加している。ガラス繊維20%添加に比べて10~20%軽量化され、二酸化炭素の排出量は30%低減されている。

写真12 Peugeot 308(2021)のインパネコア

同社は燃料電池車用の水素タンクにも注力しているが、今回は水素タンクの応用例をミニチュア模型で展示していた(写真13)。単に水素タンクを売るだけではなく、貯蔵システムビジネスにおけるシステムサプライヤーを目指しており、日本のマーケット向けに40フィートと20フィートのコンテナを用意している。40フィートコンテナでは最大で800㎏の水素を貯蔵できる。

蓄電池の場合の放電によるエネルギーロスに比べ、水素の漏れによるロスは小さいので、災害時の臨時ステーションや工事現場等での水素ステーション(水素で重機を動かす想定)の用途が考えられる。

写真13 移動式水素タンクの模型

クラレ

写真14は熱可塑性エラストマーコンパウンド「アーネストン」のネットを用いた防振材としての応用例である。同じ防振効果を得るために必要な量はブチルゴムに比べて最大60%削減可能である(CFRP全体が60%軽量化されるわけではない)。「アーネストン」の配合により高反発系の設計も可能である。

写真14 「アーネストン」ネットを挟んだCFRP(反発系と低反発系)

写真15はアクリル樹脂系加飾フィルム「パラピュア」を用いた加飾サンプルである。加飾フィルムの特徴は、クラレのエラストマー技術により裏面にPP接着性に優れる層を設けているところであり、基材のPP化を可能にしている。

写真15 アクリル系加飾フィルム

写真16は金属をめっきしたLCPの不織布である(クラレフレックス製)。電磁波シールドを目的としてスマートフォン用途には実績があるとのことで、今後は自動車用途への展開を考えている。

写真16 金属めっきされたLCP不織布

市光工業

同社はヘッドランプ、リアランプを主力とする部品メーカーである。写真17は実際に使用されているランプ類である。

写真17 上から、イルミネイテッドグリル(BMW 7シリーズ)、LEDリアランプ(日産サクラ)、LEDリアランプ(トヨタプリウス)

写真18は次世代フロントフェイスの点灯状態が異なる3ショットである。この特徴は薄型ヘッドランプ、長尺信号灯が一体化されているところにある。素材はPCである。同様に次世代リアフェイスも展示されていた。

写真18 次世代フロントフェイス

カウテックス

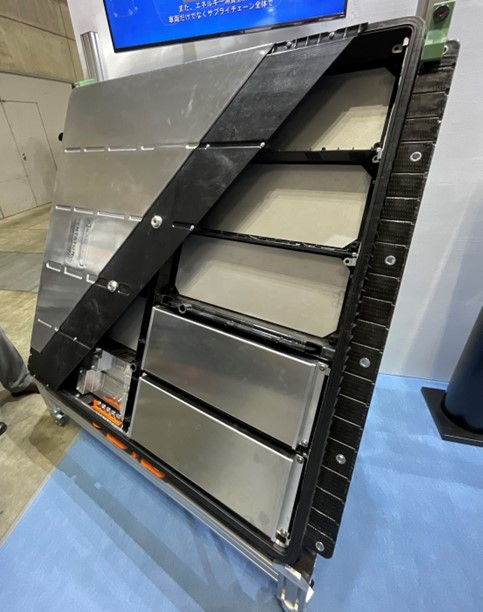

同社は「Pantanoic」という商標でバッテリーシステムを開発している。写真19はフォルクスワーゲンのバッテリーケースに合わせて試作した樹脂製のバッテリーケースである。周囲の補強にはLANXESSのオルガノシート(TEPEX)が使用されている。熱プレスとにより賦形とTEPEXとの一体化を同時に行っている。同じサンプルはK2022のLANXESSブースにも展示されていた。

写真19 樹脂製バッテリーケース

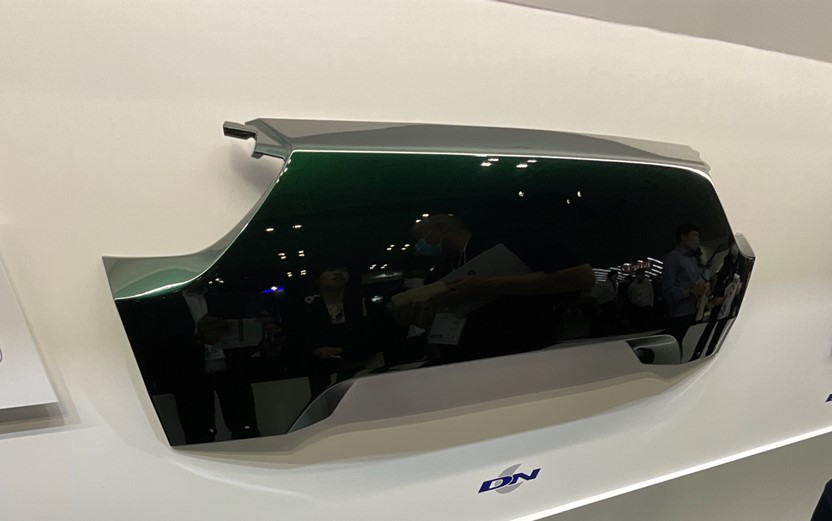

ダイキョーニシカワ

写真20のリアフィニッシャーは元々PC/ABSであったものをPP化したものであるが、線膨張率を下げてPC/ABS並みにするためにセルロースナノファイバーを添加している。環境省のNCVプロジェクトの延長上にある開発である。

写真20 根のセルロースをブレンドしたPPで成形されたリアフィニッシャー

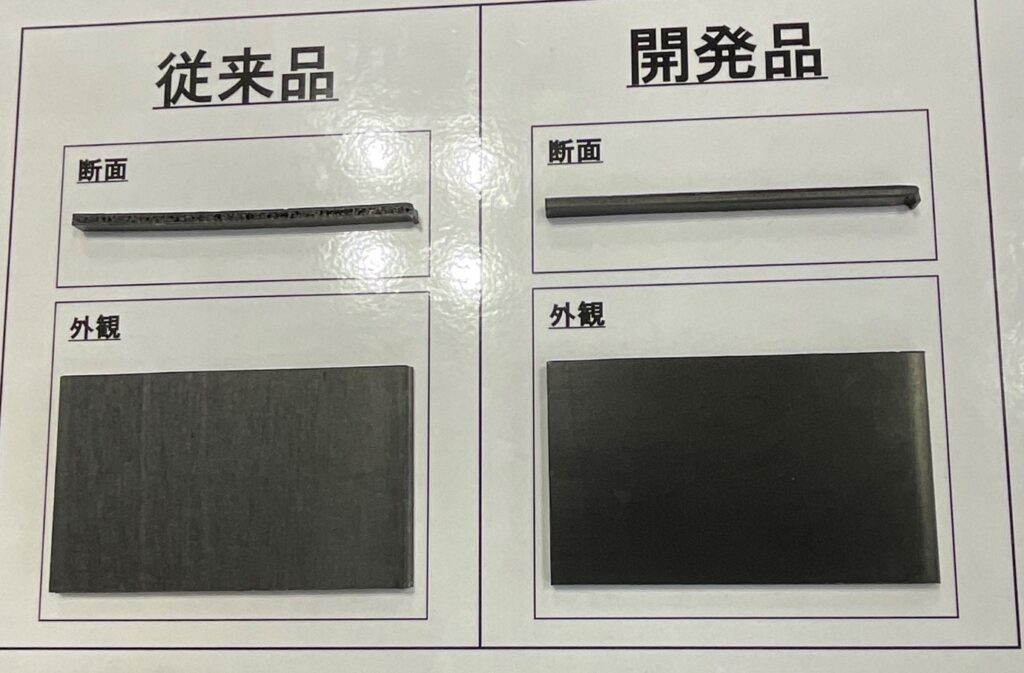

同社は超臨界流体を用いた発泡成形には古くから取り組んでおり、製品採用事例も多い。今回はMuCellとガスカウンタープレッシャー法(GCP)を併用して成形されたサイドガーニッシュが展示されていた(写真21)。カットサンプルで表面と断面を見ると、GCPによって表面の平滑性(スワールマークが消失)と気泡の微細化が達成されている。なお、写真22中の従来品はGCP無しのものである。

写真21 発泡成形によるサイドガーニッシュ

GCPでスワールマークが消えるのは、流動末端で気泡が破裂しないからで、気泡径が小さくなるのはGCPによって気泡の成長が抑制さえるからである。

写真22 サイドガーニッシュのカットサンプル

左:MuCellのみ、右:MuCell+GCP

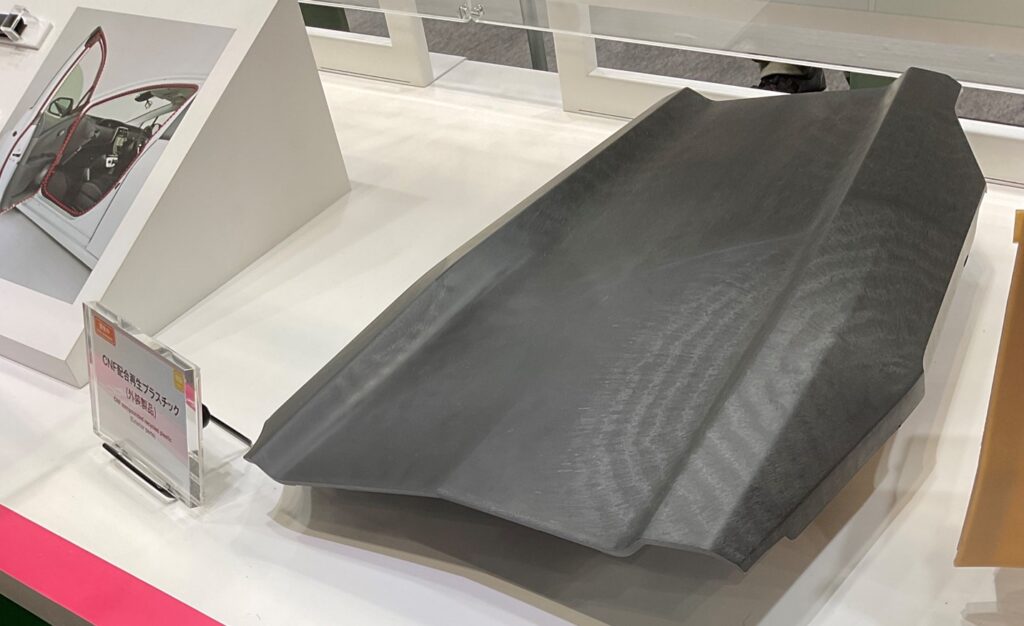

豊田合成

同社の展示は環境を意識したものが多かった。写真23はリサイクル材を用いて成形されたラジエーターグリル、写真24は再生材にセルロースナノファイバーを添加して成形された外装部品である。その他にも石油由来のPPに植物由来のセルロースナノファイバーを20%添加して成形されたグラブボックス、セルロースナノファイバーを使った通い箱が展示されていた。

写真23 リサイクル材で成形されたラジエーターグリル

写真24 セルロースナノファイバーを配合した再生材で成形された外装部品

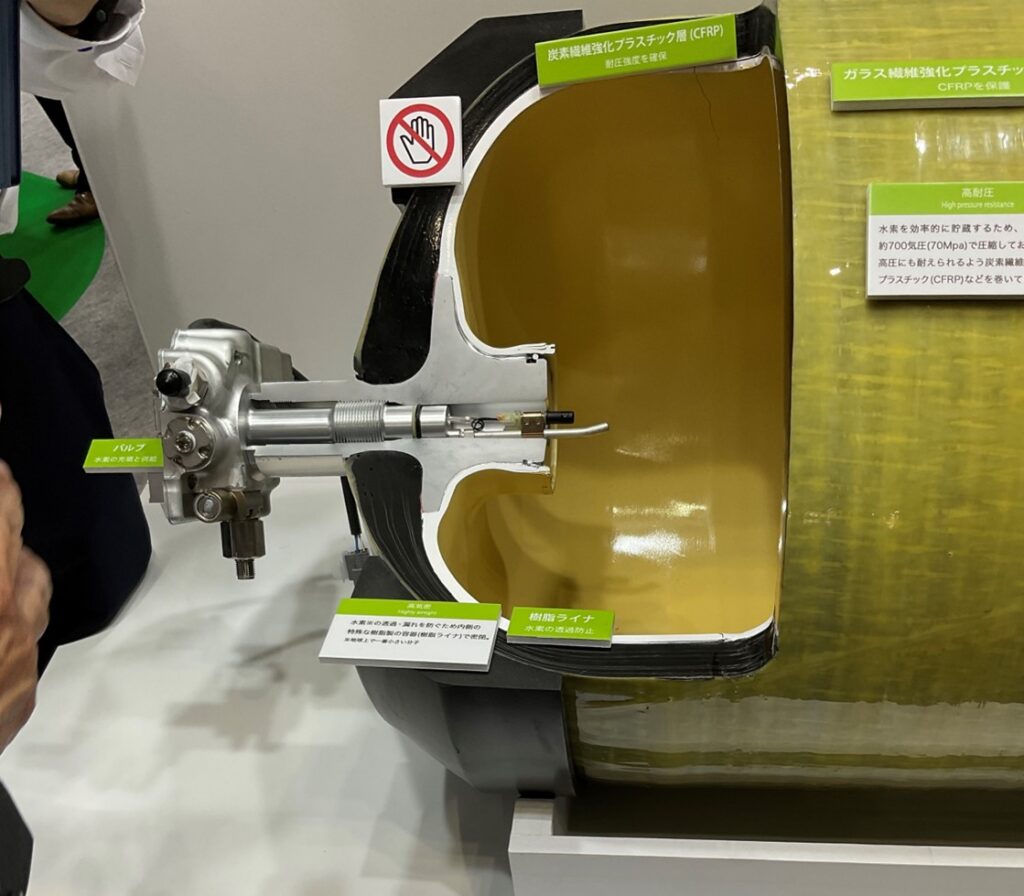

水素エネルギー関係では、水素タンクのカットサンプルが展示されていた(写真25)。最内層から、樹脂ライナー、炭素繊維強化熱硬化樹脂複合材料(CFRP)、ガラス繊維強化熱硬化樹脂複合材料(GFRP)の構成である。この厚みで約700気圧に耐える。

写真25 水素タンクのカットサンプル

後編(人とくるまのテクノロジー展2023(横浜)レポート (2))に続く