シリカとプラスチック(1) ~アンチブロッキング剤とシリカ~

山田佳之

笛田・山田技術士事務所

本技術レポートは著者の許可を得て、笛田・山田技術士事務所のライブラリーに掲載された記事を転載しています。オリジナルはこちら。

1. アンチブロッキング剤

ブロッキングとは、プラスチックフィルム(フィルム)同士が互いに接着する性質を示す言葉です。プラスチックフィルムの製造において一旦ブロッキングが発生すると、最悪の場合生産設備を停止する事となり、結果として多額の損失が発生する場合がある。ブロッキングは、フィルム表面が平滑であればあるほど強くなる。また使用している樹脂、例えばポリエチレン樹脂の密度が低くなるほど樹脂の結晶度が低くなるため、ブロッキングが起こりやすくなる。さらにフィルムの肉厚が薄くなればなるほど強くなり、光沢があり透明性が高いフィルムでもブロッキングは起こりやすくなる場合がある。

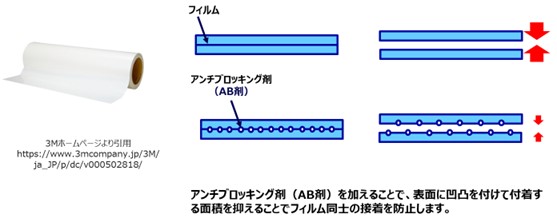

ブロッキングを防ぐためには、フィルム表面に微細な凹凸を付けることが効果的である、凹凸が大きいと印刷効果を阻害するため、一般にはアンチブロッキング効果を持つ添加剤を樹脂に練りこんだりフィルム成形時に添加したりする。アンチブロッキング剤はフィルム表面にごくわずかな微粒子からなる凹凸を形成することによってフィルムどうしが接触する部分を少なくすることができ、アンチブロッキング性能の向上に大きな効果がある(図1)。

図1 アンチブロッキング効果のイメージ

2.アンチブロッキング剤とシリカ

代表的なアンチブロッキング剤は合成シリカ、タルク、珪藻土の無機材料です。中でも合成シリカはフィルムの特性に応じ、シリカゲル、フュームドシリカ、沈降性シリカなどの微粉末のシリカが使用されている。

合成シリカとは、人工的(工業的)に作られたシリカをいい、大半のものは非晶質構造を形成しており、石英、タルク、珪藻土など結晶性シリカを含むものより安全性が高いと言われている。1)図2にシリカゲル、石英、珪藻土、タルクのXRDパターンを示す。シリカゲルは、非結晶性構造のため、結晶性ピークは検出されず、ハローパターンを示している。2)

図2 シリカ材料各種のXRDパターン

3. 使用されるシリカとその特徴

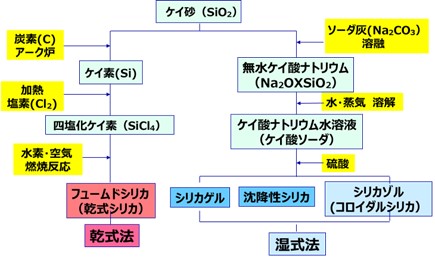

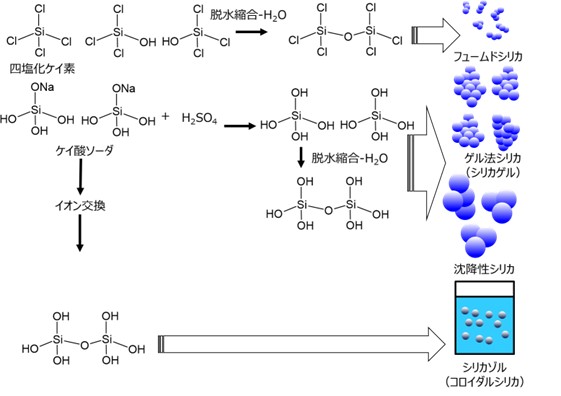

3-1 製造方法

合成シリカは、フュームドシリカ、シリカゲル、沈降性シリカ、シリカゾルともに、ケイ砂(SiO2)が出発原料となり、最終製品もSiO2となり組成は変わらない。しかし、同じSiO2でも粒子の構造が異なるため性質も異なる。図3に合成シリカの種類と製造方法の概略を示す。

図3 合成シリカの種類と製造方法の概略

3-1-1 フュームドシリカ

フュームドシリカは別名乾式シリカと呼ばれ、ケイ砂(SiO2)に炭素を加え還元焼成することでケイ素(Si)が得られる。このSiを加熱して塩素(Cl2)を加える方法で、現在は、還元焼成を行う時に塩素を投入する方法が主流で、SiO2+2C+2Cl2→SiCl4+2COとなる。また、四塩化ケイ素は、有機ケイ素化合物,シリコーン樹脂などの合成原料,高純度シリカ,石英ガラス,半導体の製造など幅広い用途に用いられている。

この四塩化ケイ素を気化させて、水素と空気を加え焼成炉中で気相反応をさせることで得られ、このときの反応式は、一次反応2H2+O2→H2O、二次反応がSiCl4+H2O→SiO2+4HClとなり、一次反応で生成した水により四塩化ケイ素を加水分館させてフュームドシリカを製造する。また、副産物として塩酸が大量に発生する。

3-1-2 シリカゲル

シリカゲルの出発原料でケイ酸ソーダは、ケイ砂にソーダ灰を加え溶融させて冷却することで、無水ケイ酸ナトリウム(カレット)が得られ、これに水を加えて高温、高圧で溶解することで得られる。溶融させてカレット得る方法は基本的にはソーダガラスを作る方法と同じであり、反応式はSiO2+Na2CO3→Na2O・SiO2+CO2となる。

シリカゲルは、このケイ酸ソーダの硫酸を加え中和反応により得られたシリカヒドロゲルを水洗、乾燥し粒度調整をすることすることで得られ、反応式は、Na2O・SiO2+H2SO4→SiO2+Na2SO4+H2Oとなり、生成した硫酸ナトリウムを除去するため水洗工程がある。シリカゲルは、ゲルと名前が付いていることから、中和反応によるゲル化がシリカゲルの物性を決める重要な工程となる。

3-1-3 沈降性シリカ

シリカゲルと同様、ケイ酸ソーダに硫酸とを反応させ、生じた沈殿をろ過、水洗、乾燥、粒度調整を経て製品となり、シリカゲルと異なり沈殿をさせることで得られるのが特徴である。

3-1-4 シリカゾル

シリカゾルは、別名コロイダルシリカと呼ばれていて、ケイ酸ソーダ中のナトリウムをイオン交換させることで得られる。シリカゾルはシリカのコロイド粒子が水などの液体に分散している状態のもので、液状であることが最大の特徴で、他の合成シリカとは異なり、フィルムを添加した後には水分等を除去するために乾燥工程が必要となる。

3-2 構造と物性

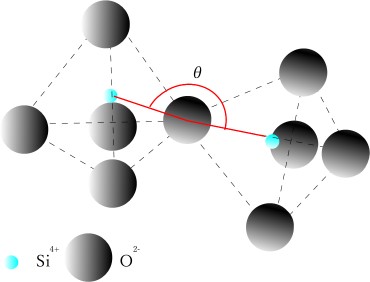

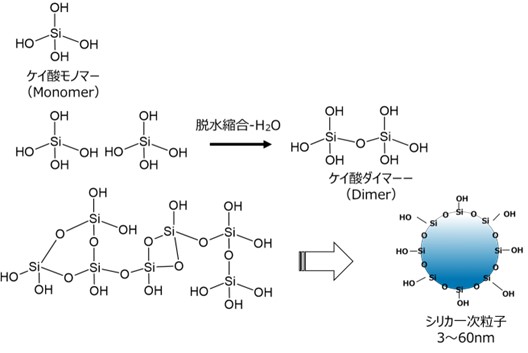

シリカはSiO4の四面体構造が互いにO原子を共有して、三次元的に広がった構造をしてる(図4)。共有していない部分は水素や金属と置換しやすい性質を持っていて、Siが4つのOHに取り囲まれたもの(Si(OH)4)をケイ酸モノマー(モノケイ酸)とう。モノケイ酸は単独では存在することなく、瞬時に脱水縮合して、ケイ酸ダイマー(ジケイ酸)から高分子化(オリゴマー化)していき一次粒子が形成される(図5)。この一次粒子をコントロールすることにより、さまざまな物性の合成シリカが作られている。

図4 SiO4の四面体構造

図5 ケイ酸モノマーから一次粒子が形成される過程

図6に後述する各種シリカのケイ素原料から製品までのイメージ図を示した。

図6 ケイ素原料から製品までのイメージ図

3-2-1 フュームドシリカ

フュームドシリカは、四塩化ケイ素のCl-とH+を交換することでケイ酸モノマーが生成する。そこから一次粒子(直径10-30nm)を形成し、複数の一次粒子が数珠状に凝集・融着し、嵩高い凝集体(粒径100-400nm)を形成する。

3-2-2 シリカゲル

シリカゲルは、ケイ酸ソーダに硫酸を添加することでNa+とH+の交換によりケイ酸モノマーが生成して、そこから一次粒子が形成され、一次粒子の大きさは4~10nm程度で、pHや温度によりコントロールできる。製品はこれら粒子が集まったもの(二次粒子)となる。

3-2-3 沈降性シリカ

沈降性シリカは、ケイ酸ソーダに硫酸を添加することでNa+とH+の交換によりケイ酸モノマーが生成しますが、シリカゲルに比べ一次粒子が大きく凝集も疎になる。製品はこれら粒子が集まったもの(二次粒子)となる。

3-2-4 シリカゾル

ケイ酸ソーダを、陽イオン交換樹脂を用いてNa+とH+にイオン交換することでケイ酸モノマーが生成し、一次粒子が生成され、一次粒子が製品となる。シリカゾルは、水などの液体に一次粒子が分散している状態となり、別名コロイダルシリカと呼ばれている。

3-3 構造制御

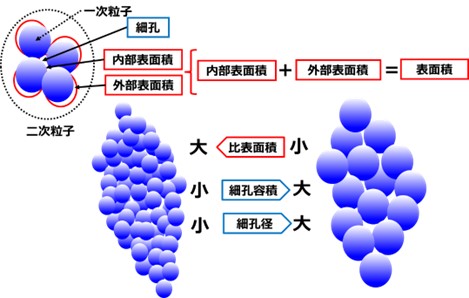

一次粒子の制御は二次粒子(製品)の特徴を決定付ける重要な因子です。更に、比表面積や細孔容積などの物性を決定付ける因子にもなる。図7に粒子構造と比表面積、細孔の関係を示す。

シリカゲルや沈降性シリカは一次粒子が集まると二次粒子が形成され、その隙間が細孔となる。このとき表面積は、細孔中の表面積(内部表面積)と細孔外の表面積(外部表面積)を加えたものとなる。一次粒子径が小さなものは集合が密になるため、単位当たりの表面積(比表面積)が大きくなる反面、細孔容積や細孔径が小さくなる。一方、一次粒子径が大きなものは、一次粒子の集合が疎になるため、比表面積は小さくなる反面、細孔容積や細孔径が大きくなる。合成シリカの物性を決める要因として、一次粒子の大きさと密集状態がキーポイントとなる。

図7 粒子構造と比表面積と細孔の関係

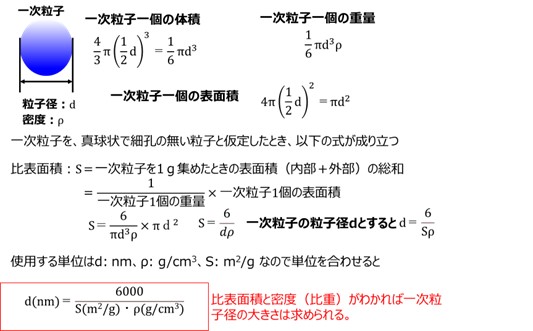

一次粒子径は、比表面積と密度(比重)から以下のように求めることができる。

図8 一次粒子径の求め方3)ナノマテリアル情報提供シート 『日産化学株式会社』 経済産業省(令和元年9月)参考資料6 をもとに加筆

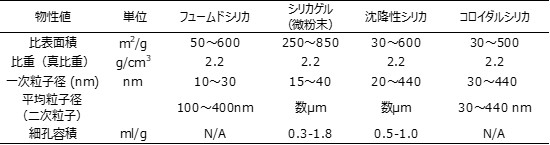

表1に合成シリカの比表面積と一次粒子径との関係を示す。

表1 合成シリカの比表面積と一次粒子径の関係

シリカゲル(微粉末)、沈降性シリカは一次粒子径の凝集により細孔が形成されていて、内部表面積が含まれるため、比表面積が高くなる傾向があり、更に、粒子径により比表面積が制御されていることがわかる。

一方、フュームドシリカ、コロイダルシリカは、構造上細孔が存在しない。更に表面積は、外部比表面積のみのため、一次粒子径が小さいわりには比表面積が大きくない。また、フュームドシリカは、直径10-30nmの一次粒子を形成し、複数の一次粒子が数珠状に凝集・融着し、粒子径100-400nmの嵩高い凝集体(aggregate)を形成して、これが二次粒子(製品)となる。二次粒子はナノサイズと小さく粒子どうしの付着エネルギーが大きいため複数凝集して見かけ上10 μmから200 μmの集隗粒子(agglomerate)で細孔が形成されている4)ため、形成された細孔構造がシリカゲルや沈降性シリカに比べ弱い傾向があるといわれている。

3-4 アンチブロッキング剤に求められる合成シリカの特性

アンチブロッキング剤に求められる合成シリカには以下の特性が求められる。

3-4-1 フィルムの厚みに応じた粒子径の調整

フィルムの厚みや特性に応じた、粒子径や形状制御の最適化が必要で、合成シリカは他の素材に比べ、粒子径のバリエーションが多く、形状も破砕状、球状がある。

3-4-2 原料の粘度

アンチブロッキング剤を添加する際、一般的に樹脂にフィラーを練り込む方法がと性能のバランスの点から最も一般的な方法である。特に、フュームドシリカは、他の合成シリカに比べ増粘性が高い傾向がある5)。

3-4-3 フィルムへの傷付き性やボイド発生の防止

シリカはフィルムに比べて硬いため、成膜した場合傷がつく場合があります。また、他のアンチブロッキング剤と比較してボイドが発生しやすいと言われている6)。ボイドとは、アンチブロッキング剤とプラスチックフィルムの界面で応力集中が生じて界面剥離が生じることにより形成される空隙のことをいう。

3-4-4 フィルムの透明性

アンチブロッキング剤の添加によるフィルムの透明性を確保するためには、2つの方法がある。一つは、Rayleigh 散乱を示す領域までアンチブロッキング剤 を微小化することである。2つ目はアンチブロッキング剤 とプラスチックフィルムの屈折率を一致させて光学的界面を消す方法がある。6)

4.合成シリカのメーカー

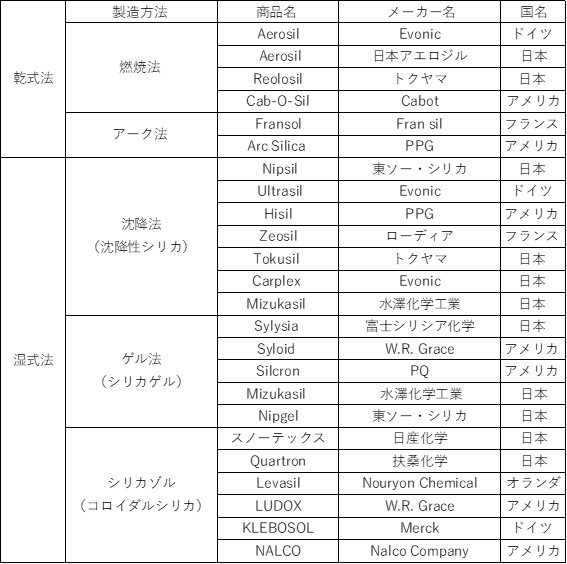

世界の合成シリカの市場規模は、2021年に64億米ドルとなり、2028年には149億5,000万米ドルに達し、予測期間中に19.27%の年平均成長率(CAGR)で成長すると予測されていて7)、世界規模で重要な工業材料の一つである。表2におもな合成シリカのメーカーと商品名を示す。

表2 おもな合成シリカのメーカーと商品名

合成シリカのメーカー8) 赤崎ら ゲル法シリカの特徴と応用 東ソー研究・技術報告をもとに加筆

合成シリカのメーカー8) 赤崎ら ゲル法シリカの特徴と応用 東ソー研究・技術報告をもとに加筆

製法は、乾式法、湿式法に大別され、乾式法は燃焼法、アーク法に大別され、アーク法は天然微粉砕シリカを直流アークにより蒸発・球状化してフュームドシリカを製造する方法である。9)。湿式法は、沈降法、ゲル法、シリカゾル(コロイダルシリカ)に区分され、一般にはゲル法で作られたものがシリカゲルと呼ばれている。

5.まとめ

今回、プラスチックと合成シリカの関係について、フィルムのアンチブロッキング剤への使用を例にについて解説をしてきた。合成シリカはさまざまな方法で製造されている。その中で一次粒子を作成し、その一次粒子をどのように二次粒子を作成していくかが合成シリカを製造するときの最も重要なポイントである。

合成シリカは、日本をはじめ海外のさまざまなメーカーで生産されていて、一見同じように見えるが、実際には各社ごと製品にはさまざまな特徴を持っている。特徴は、比表面積、細孔容積、平均細孔径、平均粒子径など粒子の構造をはじめ、製品の形状、pH、不純物含有量、表面シラノール基9)等の物性はもちろんのこと、増粘など対象物への相性もあり、最適な合成シリカを選択するためには、さまざまな項目を検討する必要がある。

筆者は、長年合成シリカの研究開発に携わってきた経験がある。合成シリカについてお困りのときには、山田佳之まで直接連絡いただきたい。

参考文献

1)労働安全衛生総合研究所 結晶質シリカの物性と毒性の関係について—けい肺の発症予防に向けた取り組み— https://www.jniosh.johas.go.jp/publication/mail_mag/2022/159-column-1.html

2)篠原ら シリカの物理化学的性質と作業環境測定方法 エアロゾル研究16 巻 (2001) 4 号 P. 6

3) ナノマテリアル情報提供シート 『日産化学株式会社』 経済産業省(令和元年9月)参考資料6

4)鎌田ら 微粒子シリカ(Fumed Silica)の基本特性とメカニズム 工業材料2020年12月号(Vol.68 No.12)pp. 20-21

5)TECHNICAL INFORMATION 127 液体系におけるAEROSIL®の効果的な利用方法 第1版(2020年6月)p. 4

6)江原ら ポリマービーズのアンチブロッキング剤への適用 住友化学 2001-I P. 56

7)(株)グローバルインフォメーションの公開資料から、特殊シリカと球状シリカを加算して算出

特殊シリカ https://japan.cnet.com/release/30678944/

球状シリカ https://www.gii.co.jp/report/qyr1051549-global-spherical-silica-market-insights-forecast.html

8) 赤崎ら ゲル法シリカの特徴と応用 東ソー研究・技術報告 第45巻(2001)p.6

9)近藤ら 吸着の化学 第3版(2020)pp. 182-183