「AI工程」最適な工程の自動登録による工程管理の心強い助っ人!

大嶋喜国

株式会社セイロジャパン

1. はじめに

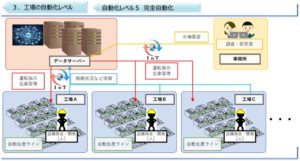

製造には、主に設計・製造・検査の工程があり、工程毎に複数の担当者と機械を割り当てる。一つの工程を作成するために多くの時間をかけており、中々、作成時間を減らすことができない。何故かというと、工程を作成するためには考慮しなければならない要素が多々あり、要素を考慮しながら割当てるのには多くのノウハウと時間が必要であるからだ。

もし、工程を作成するノウハウを数値化することで、工程作成の時間を短縮化することができれば、工程の作成時間を削減することができ、数値化されたノウハウを活用して最適な工程を作成できる。

一つの製品の製造には、コスト(人件費、加工費、材料費、運搬費)があり、売価からコストを引くことで利益を計算することができる。利益を管理するためには、工程毎のコストを計算する必要がある。

もし、工程管理がデジタル化され、コスト計算が自動化すれば、製造現場の担当者は、コストを意識しながら作業することができようになり、無駄な作業の削減に繋がる。また、責任者は、利益率を見ながら担当者を選ぶことができるので、最適な工程を作成できる。

今までの製造業では、各部門での作業時間の短縮化には取り組んできた。しかし、工程を管理する業務時間は短縮されておらず、現場の責任者が工程を管理する業務には、多くの負担がかかっていた。

原因としては、製造工程の全体を把握している人が少なく、社内での意思疎通のために多くの時間がかかってしまうからである。部署間の利害関係を超えて、コスト削減という共通の目標を達成するために全体が協力する仕組みづくりが必要である。

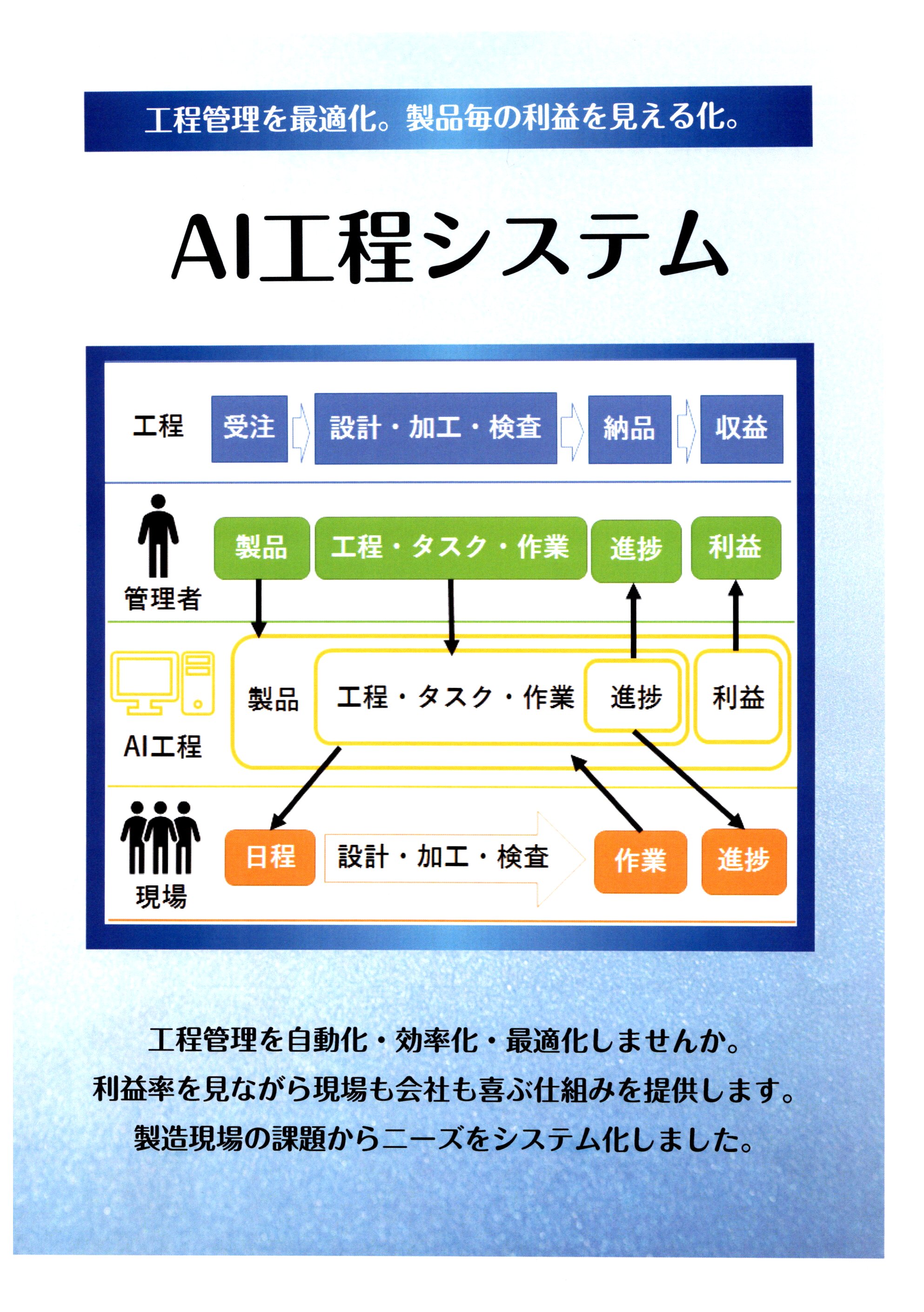

上記の課題を解決するためには、「モノづくり」で大切な、作る「モノ」だけでなく、モノをつくる工程という意味で「づくり」にも工夫しながら取り組む必要がある。この「づくり」に注目し、製造現場の悩みを解決するために、工程管理の心強い助っ人として、「AI工程」システムを活用した工程作成のサポートを提案する。

2. 製品毎の「難易度」を数値化し、担当者の技量と機械の精度に合わせて工程を作成する。

筆者は、社内システムエンジニアとして、自社の情報化戦略を提案する立場にあり、自社の情報化を行うことで会社の経営をサポートしている。そのような情報化のノウハウを活かし、製造業向けの工程管理システムである「AI工程」の開発に至った。

製造業のお客様の現状をヒアリングし、課題解決のためのシステムを提案し、プロトタイプ版を導入してもらいながら、製品の完成度を高め、パッケージとしての販売を模索している。

今までの主な工程管理のためのシステムは、現場主体というよりは、管理する立場が優先であり、管理する人が必要とする情報を閲覧するのが一般的であった。しかし、「AI工程」は、現場の情報を正確に管理者に伝達することが目的であり、意志疎通を迅速に行うことで、作業効率を向上さる。また、ノウハウを数値化することで、工程の最適化を提案する。

システムが現場と管理者の橋渡しを行い、両者の業務コストを減らすことが目的とする。それでは、どのように実現するのか紹介する。

① 工程管理ノウハウの数値化

今までの工程の管理では、工程を割当てる作業時間を短縮するのが難しかった。何故かというと、工程を作成する際には、担当者の技量や機械の性能を考慮する必要があり、担当者を選ぶのに時間が掛かっていた。

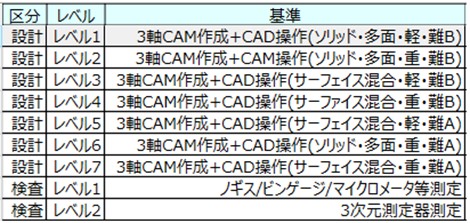

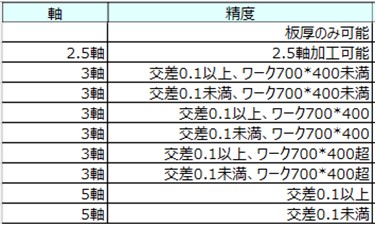

この作業を短縮するために、技術者の技量と機械の性能をレベル分けして数値化する。技量(表1)は、対応できる技術に関するレベルと特殊技能に分ける。性能(表2)は、機械のワークサイズ・精度に分ける。

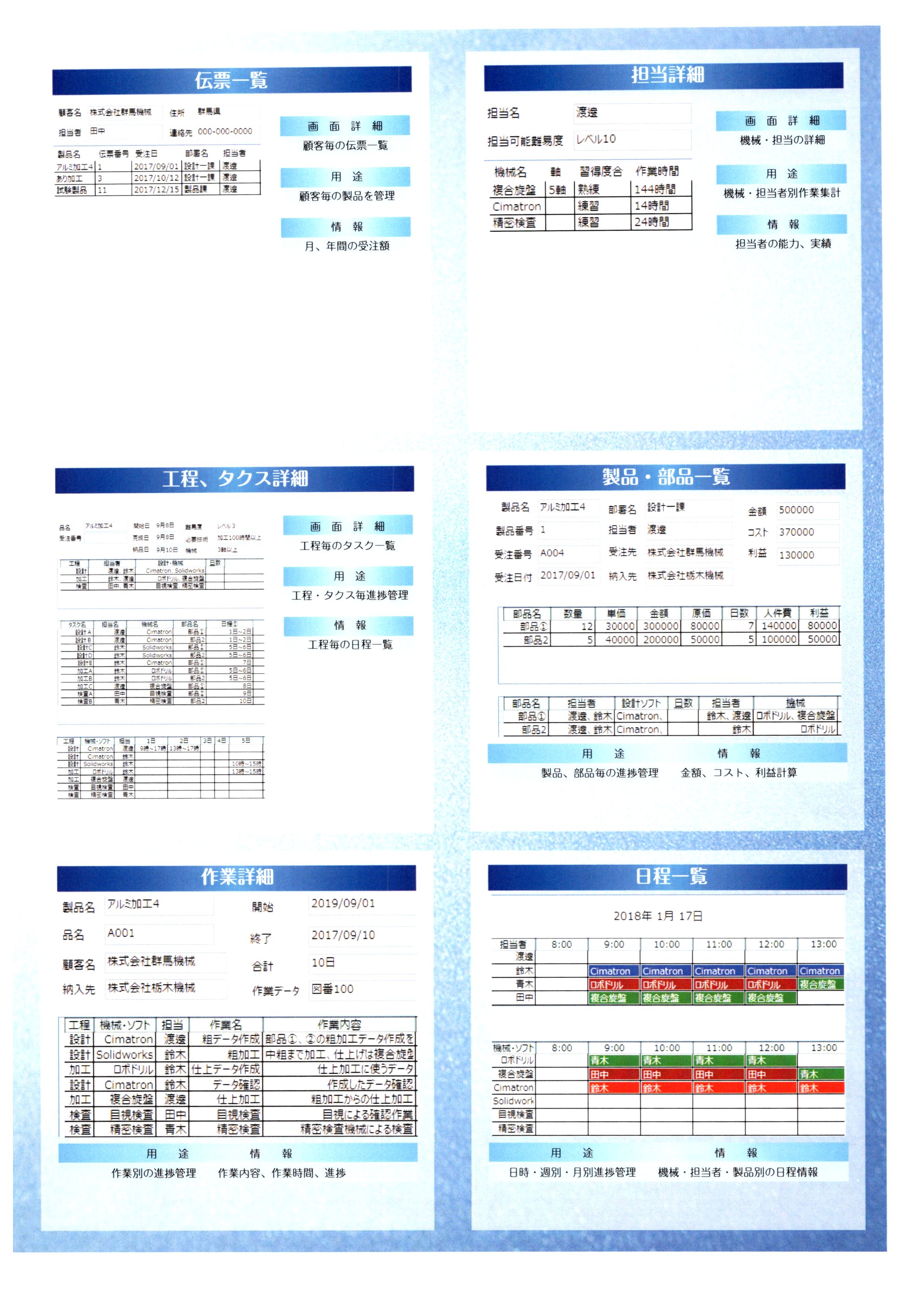

表1 担当技量レベル

表2 機械性能レベル

次に、担当者に工程毎の技量を割当て、機械に性能を割当てる。それにより、今までは、工程を作成する担当者が、現場担当者の過去の経験を基に判断していた作業の割当から、技量と性能から分析し、担当者と機械を選ぶことできる。

表3 担当者の技量割当

表4 機械の性能割当

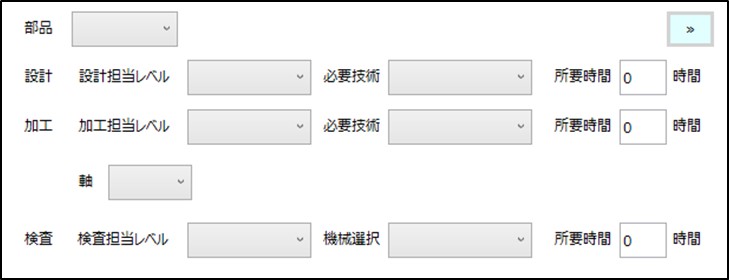

② 工程の自動登録

次に、時間が掛かっているのが、日程を確認しながら工程を割当てる作業である。担当者と機械の台数が増えるほど、考慮しなければならない日程が多くなる。

この作業を短縮するためには、製品毎の難易度を数値化することで、担当者の技量、機械の性能に合わせた予想時間を設定する。難易度に合わせ自動的に担当者と機械が絞り込まれ、納期内に開いている時間を探し出し、スケジュールを登録する(図1)。

更に、工程をデジタル化することで、同一製品を製造する場合には、過去の履歴を基に再登録することが可能になり、更に、工程作成時間を短縮することができる。

③ コストの可視化による原価管理

今までの紙やエクセルでの工程の管理では、製品の原価計算をすることは難しかった。何故かというと、原価に該当する材料費、人件費、稼働費などを計算することが難しかったからである。

この原価管理を行うために、工程時間からかかった時間を数値化し、更に、担当者の技量や機械の性能による原価を登録することで、原価を自動的に算出する(表5)。

表5 製品毎の進捗、原価一覧

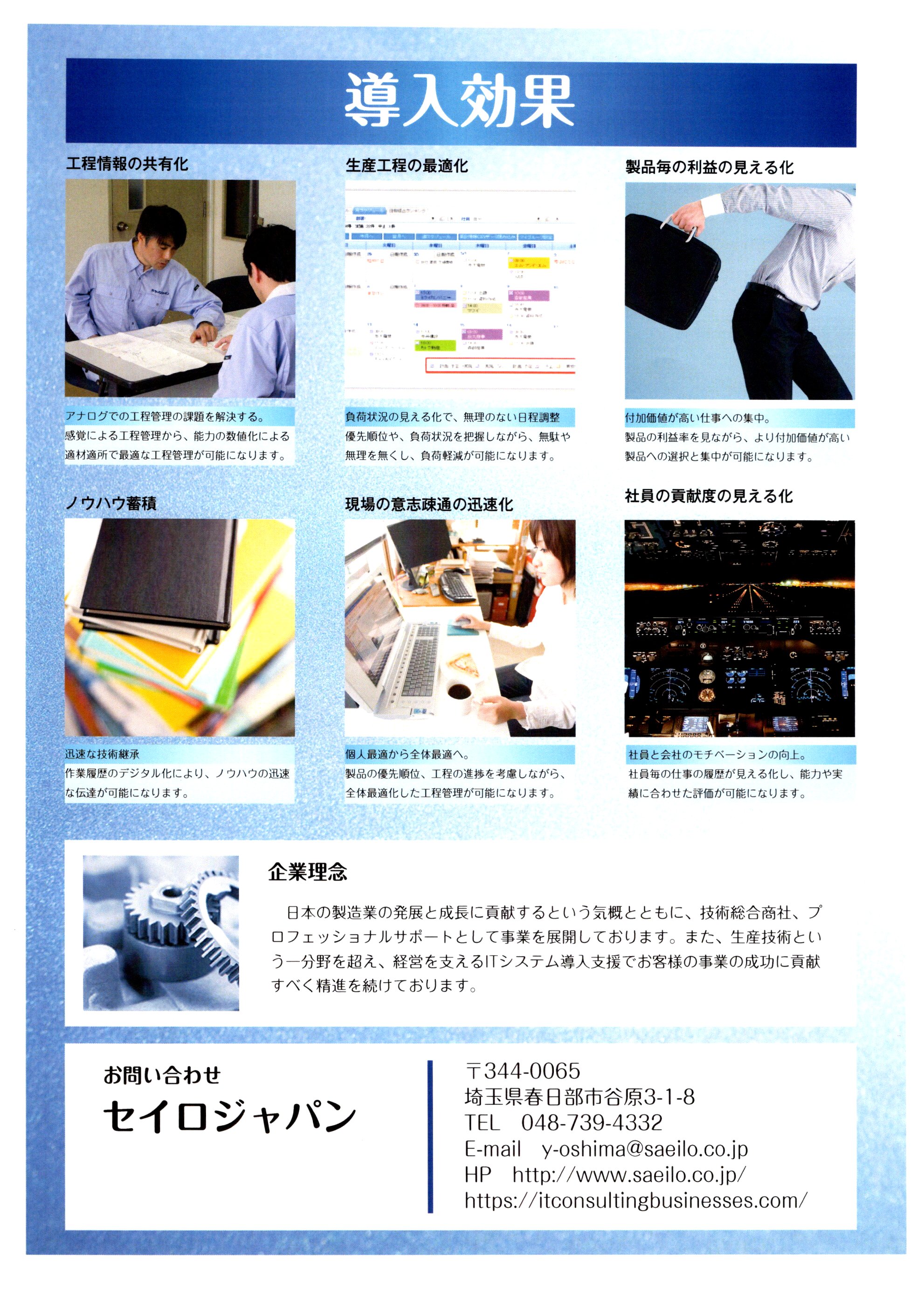

製品毎のコスト計算が自動化されることにより、月の単位での利益計算ではなく、製品毎の利益計算ができる。また、顧客単位で、利益を確認することができるので、優良顧客の絞り込みや、受注計画を立てることができる。

④ 原価管理による担当者評価

今までの紙やエクセルの工程管理では、担当者が関わった業務情報について、分析することが難しかった。何故かというと、担当者が携わった作業内容が把握できず、更には、作業単位での利益計算ができなかったからである。

しかし、AI工程では、製品毎の利益率を計算でき、逆算して、担当者の作業時間単位で利益計算できる。担当者毎の利益計算が自動化されることにより、担当者が、利益率の高い製品に関わることを評価できるようになり、利益に合わせた評価が可能になる。

今までの主な工程管理のシステムでは、現場の担当者は、入力の手間に対して反対することが想定されるが、担当者の利益計算ができ、評価されることで、現場がシステムに入力する動機づけにつながり、現場のシステムへの入力が進む。

4.おわりに

主な情報システムは、導入することよりも活用することの方が難しいと言われており、組織の構成員が使うことに対してメリットを理解してもらわないと、活用されないことが懸念される。

システム活用をできる限り進める為にも、今までの主な工程管理システムが管理者主体の情報システム化から、現場主体の情報システム化による改善活動を提案することにより、現場も管理者も双方の利益につながる取り組みが必要になる。最終的には、現場も責任者も「Win-Win」になることで、活用を促すことができる。

製造現場の課題である「人手不足」の解消のためにも、製造現場の工程作成のノウハウをデジタル化することにより、自動化・最適化で支援することができれば幸いである。