射出発泡成形ナイロン樹脂FoamilonTM(フォーミロンTM)

ユニチカ株式会社 樹脂事業部

祢宜行成

京都府宇治市宇治樋ノ尻31-3

1. はじめに

世界的な排出ガス削減のニーズが高まる中、自動車部材の軽量化開発が活発化しており、強度、耐薬品性、成形性に優れるポリアミド樹脂などが金属代替として活用が加速している。一方、すでに樹脂化された部品においてもさらなる重量低減が求められており、樹脂部品の軽量化技術の一つとして樹脂発泡が実用化されており、ポリプロピレンを用いたコアバック発泡成形が自動車のドアトリムに採用されている例が代表的といえる。

2. 射出発泡成形の問題点

射出発泡成形体の表面にはスワールマークと呼ばれるシルバーストリーク同様の外観不具合が現れやすい。スワールマークは溶融樹脂を充填する際のフローフロントで気泡が破裂し、せん断により引き伸ばされて成形品表面で固化した跡である。

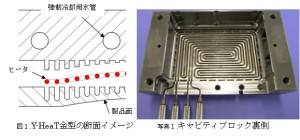

これを防止する方法として、破泡までの間に高速充填する方法やカウンタープレッシャー圧によってフローフロントでの破泡防止する方法、金型急加熱&急冷却(ヒート&クール)により金型転写を向上させて破泡痕を消す方法などが挙げられ実用化されている。しかし、これらの方法は金型構造や製品形状の制約から、オールマイティーに適用できるとは言えず、スワールマークによる外観不良を改良することが発泡成形の可能性を広げるうえで大きなポイントとなっている。

そこで、ユニチカではナイロン樹脂を樹脂設計と配合技術で改質。充填中の破泡を抑制することで外観のよい発泡体が達成できる、射出発泡成形用ナイロン樹脂FoamilonTMを開発した。

3. FoamilonTMの特長

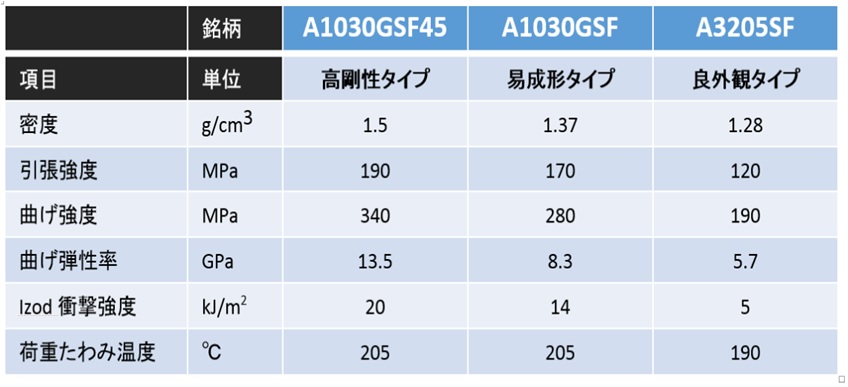

FoamilonTMの代表的な3グレードのソリッドの物性を表1に示す。

表1 グレードとソリッド物性

それぞれ、射出発泡成形に不可欠な流動性と伸長粘度を有しており、化学発泡や物理発泡といったガスの種類、ショートショット発泡やコアバック発泡といった発泡方法によらず、様々な工法に適用することができる。

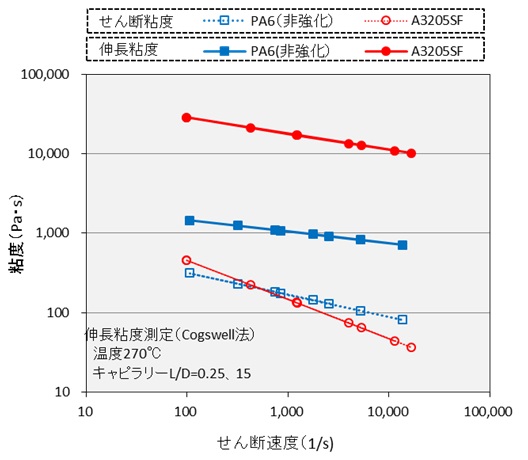

図1には伸長粘度とせん断粘度を非強化PA6と比較して示す。FoamilonTMはせん断粘度が非強化PA6並みでありながら伸長粘度は高いため、良流動でありながら破泡しにくく、成形性と発泡性の両立が達成できる。

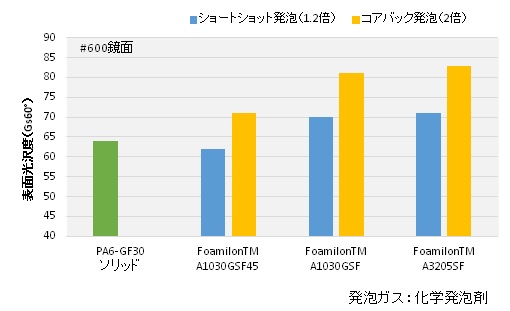

図2には外観性の指標として表面光沢度を示した。コアバック発泡だけでなくショートショット発泡でも十分な外観性を有していることが分かる。

図1 伸長粘度とせん断粘度

この特性を利用し、コアバックと化学発泡を組み合わせた工法では、2倍発泡が可能で、20%以上の高い軽量化率を達成しながら、優れた表面外観性と均一な発泡セルを形成することが可能となり(図3)、自動車アンダーフードのカバー製品への採用が進んでいる。

図2 各グレードの表面光沢度

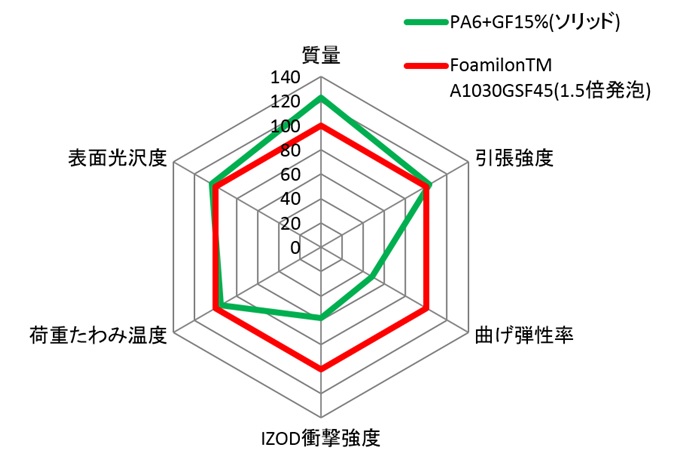

またFoamilonTM の1.5倍発泡体では、例えばPA6-GF15のソリッド(無発泡体)と比べて、性能・外観は同等以上でありながら、製品重量を約20%削減することが可能となる(図4)。特に曲げ弾性率の優位性は高く、軽量化と高剛性化を同時に達成できるといえ、発泡体の軽量化効果を十分に生かすこと可能である。

図3「FoamilonTM」コアバック発泡提案例(オイルストレーナー)

図4 PA6-GF15(ソリッド)との物性比較

4. おわりに

“強い”“軽い”“きれい”な発泡成形品を得ることが可能なポリアミド樹脂FoamilonTM

発泡成形体は、前述の特長以外にも断熱性、遮音性などの性能面の向上、ヒケや反りなどの形状問題の解消も図れることから、自動車分野以外にも、二輪、スポーツ用品、電動工具などの各分野においての応用が考えられる。射出発泡成形の利用価値を高め、ユーザーの軽量化活動に貢献できることを期待している。