製品設計の「キモ」(8)~ リスク低減の原則 3ステップメソッド~

製品設計コンサルタント

田口技術士事務所 田口宏之

1. はじめに

最近、製品安全に関する大規模なリコールが相次いでいる。エアバッグメーカーのタカタや家具メーカーのイケアなど、いずれも数千万台規模のリコールを発表している。大企業といえども、製品安全をないがしろにすれば、企業の存続すら危うい時代といえるだろう。設計者はこれまで以上に製品安全に関する意識を向上させ、安全設計の技術を磨く必要があると感じている。そこで今回は、製品の安全性を向上させるリスク低減の原則について解説したい。

2. リスクとは何か

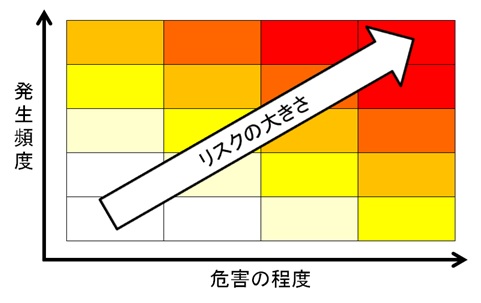

リスク低減の原則の話をする前に、リスクとは何かを理解する必要があるだろう。リスクとはISO/IEC Guide51において「危害の発生確率及びその危害の度合いの組み合わせ」と定義されている。それを模式的に表したものが図1である。この定義においては右上に行くほどリスクが高いということになる。

図1 リスク

製品の安全上のリスクを下げるためには、危害の程度を小さくするか、発生頻度を低くするかのいずかの方法が考えられる。

3. リスク低減の原則 3ステップメソッド

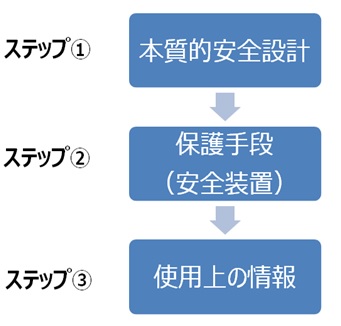

製品の安全上のリスクを下げるためには、危害の程度を小さくしても、発生頻度を小さくしても、どちらでもよいように感じるかもしれない。しかし、これまで人間は数々の失敗を積み重ねて来た。その反省も踏まえて、リスク低減の順番を定めたものが、図2の3ステップメソッドである。この順番がリスク低減の原則であり、すでにグローバルスタンダードとなって久しい。設計者は必ず理解しておかなければならない。

図2 3ステップメソッド

3ステップメソッドは「ものは壊れる」「人は間違える」ということを前提にした考え方である。この前提においては、ステップ①~③を順番通りに実施することが、最も効果的なリスク低減策となる。

3. 3ステップメソッドの具体的な進め方

図3は扇風機の危険源(ハザード)の例である。扇風機のリスクを具体的にどのように低減していけばよいか見てみよう。

図3 扇風機の危険源(ハザード)の例

【ステップ① 本質的安全設計】

危険源(ハザード)を取り除くか、リスクを低減する。最優先で取り組むべきリスク低減策。安全性を高めるのに最も高い効果が期待できる。(1)~(3)は効果の高い順番に並べている。

(1)危険源(ハザード)を取り除く

(2)危険源(ハザード)による危害の程度を小さくする

(3)危害の発生頻度を小さくする

危険源(ハザード)を取り除く

<例>

・有害物質 ⇒ 使用しない

・首振り機構 ⇒ 隙間をなくす(大きくする)

・エッジ ⇒ 面取り加工

・ファン ⇒ なくす(ダイソンの扇風機)

※最も効果が高い方法であるが、製品の機能と直結しているため、対応できないことも多い。ダイソンのファンがない(見えない)扇風機のように、アイデア次第では画期的に安全性を高めることもできる。

危険源(ハザード)による危害の程度を小さくする

<例>

・ファン ⇒ 軽量化/回転数低減/軟質材の使用

・転倒 ⇒ 軽量化/全高を低く

・首振り機構 ⇒ 回転力低減

・モーター ⇒ 表面温度低減

危害の発生頻度を小さくする

<例>

・電気周り ⇒ 難燃材料

・電源プラグ ⇒ 耐トラッキング対策品

・ファン ⇒ 指が入りにくいメッシュカバー

・その他 ⇒ 信頼性向上、強度設計、絶縁設計 等

【ステップ② 保護手段(安全装置)】

製品の基本機能に保護手段(安全装置)を追加する。ステップ①でリスクを十分に低減できない場合に採用する。

<例>

・モーター ⇒ 温度ヒューズ(過熱時停止)

・電気 ⇒ 電流ヒューズ(過電流時停止)

・ファン ⇒ 接触感知センサー(接触時停止)

・ファン ⇒ ガード(手が触れないようにする)

保護手段(安全装置)よりも本質的安全設計を優先すべき理由は、保護手段(安全装置)が故障したり、壊れたりする可能性があるからである。「ものは壊れる」ということを前提にすると、ステップ②だけに頼ってはいけないことが分かる。

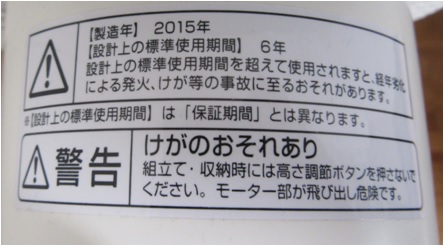

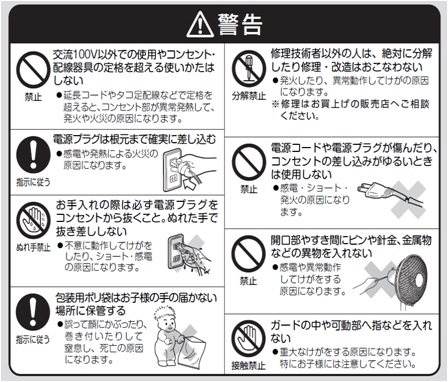

【ステップ③ 使用上の注意】

使用者に残ったリスク(残留リスク)を知らせて、安全な行動を取るように促す。ステップ②でも十分にリスクが低減できない場合に採用する。(1)~(3)は一般的に効果が高いと思われる順番に並べている。

(1)本体での表示(画面、ランプ、音など)

(2)本体での表示(警告ラベルなど)

(3)取説・カタログなどによる説明

図4 扇風機本体の警告ラベルの例

図5 扇風機の取扱説明書の例

(出所:株式会社山善HP)

ユーザーとしての自身の行動を考えれば分かると思うが、使用者は「使用上の情報」をよく読まない。また、危険だと分かっていても間違った行動を取ることも多い。「人は間違える」ことを前提とすると、ステップ③だけに頼った設計は非常に危険であることが分かる。

使用上の情報による発生頻度の低減率は、激しい点滅や音など無視できないような場合でも1/10程度しかないと言われている。図4、図5の例にあるのような警告ラベル・取扱説明書の注意喚起ぐらいでは、リスク低減効果は非常に小さいと考えておく必要がある。

一方、製造物責任の視点においては、使用上の情報が重要な意味を持つ場合が少なくないことは頭に入れておいた方がよい。

4. おわりに

設計者は製品の安全上のリスクを推定し、それが十分に低いことをできる限り論理的に検証しながら進めていく(リスクアセスメント)。設計の実務の中で分かることは、危害の程度の予測は比較的容易だが、発生頻度の予測は非常に難しいということである。扇風機の例で言うと、モーターから出火すれば、最悪の場合、家全体に延焼すること(危害の程度)は容易に予測できる。

しかし、モーターからの出火頻度、火が周りに延焼する頻度、使用者が消火活動できない頻度などの組み合わせを考えていくと、実際に家全体に延焼する頻度を求めることは非常に難しい。そういう意味でも、発生頻度でリスクを低減するよりも、危害の程度をできるだけ小さくする方を優先することが望ましい。

参考文献

ISO/IEC Guide51:2014(JIS Z8051:2015) 「安全側面-規格への導入指針」

経済産業省 「リスクアセスメント・ガイドブック」

日科技連R-Map実践研究会 「R-Mapとリスクアセスメント手法編(下)」