高倍率化を実現するコアバック射出発泡成形技術

秋元英郎

秋元技術士事務所

〒261-0023 千葉市美浜区中瀬1-3 幕張テクノガーデンCB棟3F MBP

1.コアバック射出発泡成形とは

コアバック射出発泡成形とは、射出発泡成形のプロセスにおいて金型キャビティ容積を拡大させ、気泡を拡大させることによって高倍率の発泡成形品を得る手法である。

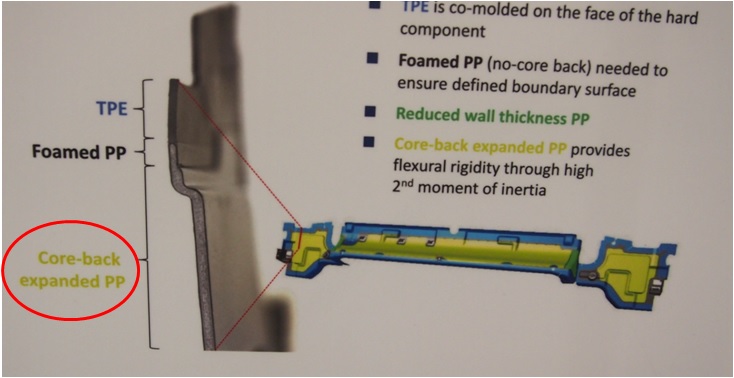

コアバックという言葉は二色成形で金型のスライドコアを動かして二色目のための空間を形成する技術に用いられてきた用語であるが、1990年代から発泡成形においてキャビティ容積を拡張させる技術に対しても用いられてきている。今日ではその用法も完全に認知され、Japanese Englishではなく、欧米人も使うようになってきている(写真1)。

写真1 K2016におけるfraunhoferブースの展示パネル(赤丸は筆者が追記)

本レポートでは、コアバック射出発泡成形の原理と制御について述べる。なお、コアバック用成形機、コアバック用金型設計については別な機会に譲ることにする。

2.射出発泡と金型動作

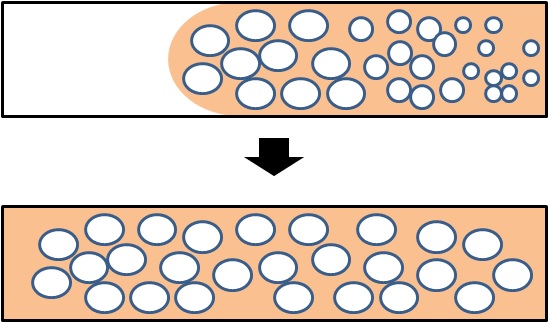

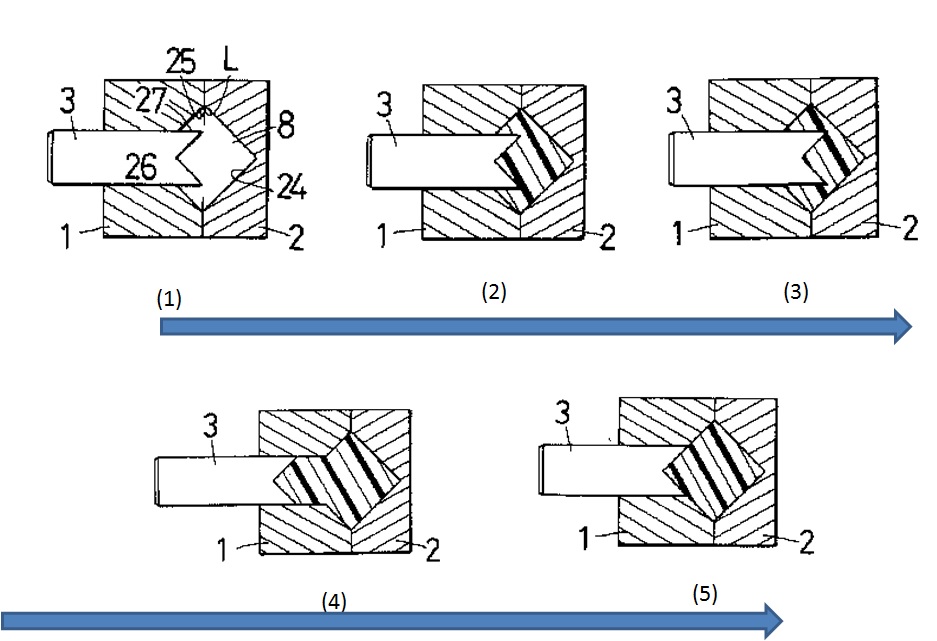

射出発泡成形を金型側において分類すると、ショートショット法,フルショット法,フルショット+コアバック法に分けられる。ショートショット法では金型キャビティ容積よりも少ない量の発泡性溶融樹脂を充填し、気泡の拡大によって充填を完了させる(図1)。気泡はゲートから離れ、樹脂圧力が低下するほど径が大きくなるため、ゲート近傍と流動末端では気泡径に差が生じる。

図1 ショートショット法における充填と気泡成長の様子

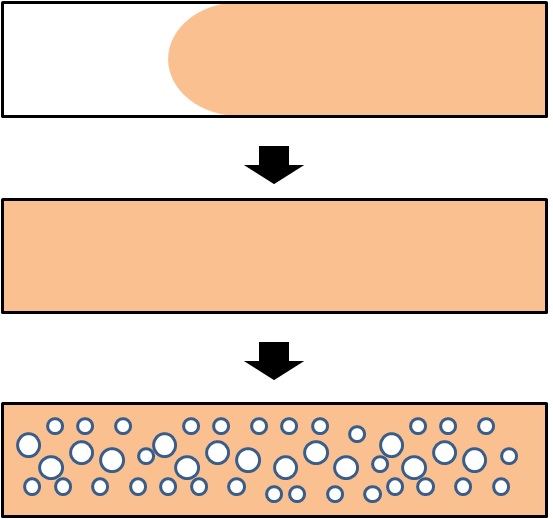

フルショット法は、金型のキャビティ容積に等しい量の発泡性溶融樹脂を充填し、固化収縮分を気泡の発生・拡大により補う成形方法である(図2)1,2)。ただし、ショートショット法とフルショット法の境界はあいまいで、混在した充填パターンも見られる。

図2 フルショット法における充填と気泡成長の様子

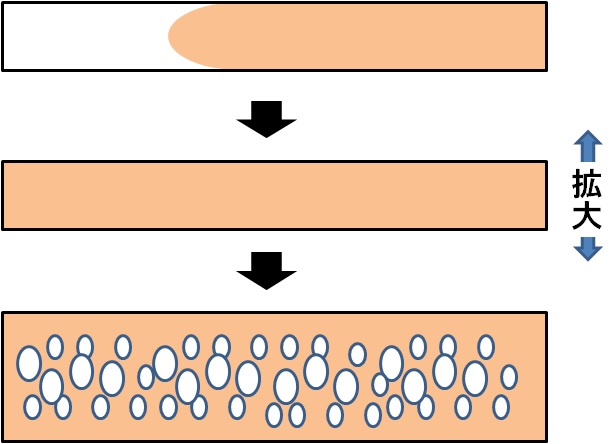

コアバック法はムービングキャビティ法とも呼ばれ、キャビティ容積が可変である金型を用いる。発泡性溶融樹脂を充填する際にはキャビティ容積を小さくしておき、充填後にキャビティ容積を拡大することで積極的に気泡発生,拡大を促進させる成形方法である(図3)。

図3 コアバック法における充填と気泡成長の様子

3.コアバック発泡の種類

コアバック法はキャビティ容積が可変である金型を用いる方法であるが、容積を変化させる方法には金型に付属するスライドコアの動作によるものと可動プラテンの動作によるものがある。

金型のスライドコアの動作を利用してキャビティ容積拡大を行う例として特許公報の図を示す。

図4の動作は、スライドコアが一旦前進(キャビティ縮小)したのち後退(キャビティ拡大)し、再度前進して所定の位置で停止する。このタイプの金型構造は球体のように製品形状に並行部分を持たないものに有効である3)。

図4 スライドコアの動作によるコアバック発泡金型の例(1)

図5の動作は、金型キャビティ内で膨張しようとする発泡性樹脂の力を使い、クサビをスライドさせて所定のキャビティ容積で膨張を停止させる方法である4)。

図5 スライドコアの動作によるコアバック発泡金型の例(2)

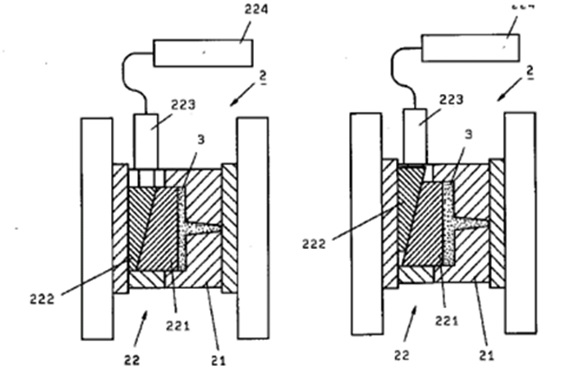

図6には可動プラテンの動作によってキャビティ容積拡大を行う例を示す。この例の場合は一対の金型がインロウ形状で合わせてあり、可動プラテンの上昇によってキャビティ容積が拡大する。図の例は竪型締であるが、横型締でも構わない。最近は必ずしもインロウ形状にせずに、製品外周にリブ構造を持たせて溶融樹脂が金型から漏れることを防ぐ形状も用いられている5)。

図6 可動プラテンの動作によるコアバックの例

コアバック発泡の工程では、キャビティ容積を拡大する前に一度完全充填の状態を経る必要がある。この完全充填の状態を得るためには圧縮の手法が用いられる。図4の例ではスライドコアを移動させ、キャビティ内にほとんど気泡が無い状態を形成する。図6の例では充填圧力によって可動型が後退しながら完全充填状態が維持されている。

4. コアバック発泡のウィンドウ

コアバック発泡では、コアバックを開始する時点における溶融樹脂の状態が重要になる。金型キャビティに充填された溶融樹脂は金型面に接触した部分から冷却が始まる。金型に接触した部分の樹脂温度は金型温度に等しいと考えてよいが、板厚中心部の温度は高いままである。

金型キャビティ内に充填された溶融樹脂は金型によって冷却され、ソリッドスキン層を形成する。ソリッドスキン層が薄いと製品を取り出した際に外観が良くないため、ソリッドスキン層をある程度発達させるための冷却時間をとることが有効である6)。

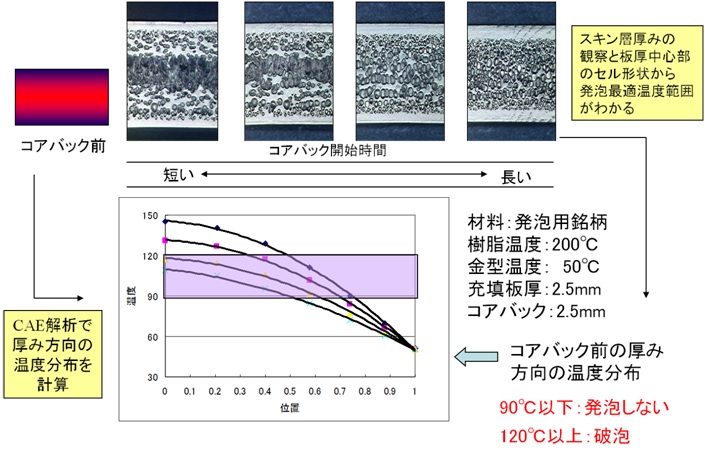

図7にはコアバック開始タイミングを変えて成形したサンプルの断面と、コアバック開始時点における板厚断面方向の温度分布(計算値)を示した。図7の例ではコアバック開始時点で温度が90℃よりも低いと発泡せず、120℃より高いと連続気泡になっている。この90℃~120℃がこの条件におけるコアバック発泡のウィンドウであり、この値は材料の特性や発泡剤によるガス圧に依存する。

図7 コアバック開始時点の樹脂温度分布とコアバック後の発泡状態(コアバック開始時における板厚中心部(0)から表層(1)にかけた温度分布とコアバック後の発泡体断面)

より気泡を均一にして高倍率の発泡体を得るためには、成形加工技術と材料技術が必要になる。成形加工技術的には、板厚方向に見て広い範囲でコアバック発泡のウィンドウに収める必要がある。すなわち、金型温度の設定と充填完了からコアバック開始までの遅延時間の調整が重要になる。

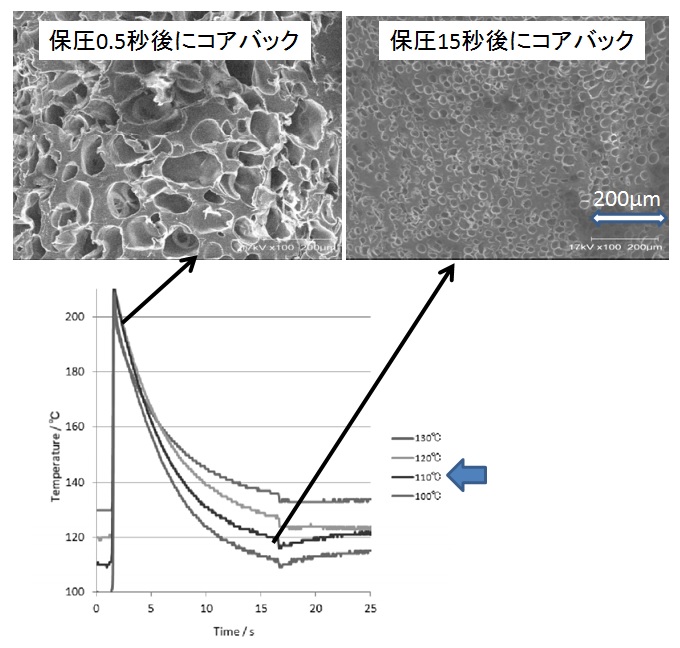

筆者の研究では、ホモポリプロピレンに超臨界の窒素ガスを0.5%添加し、キャビティ温度を110℃にセットした金型に充填し、保圧を60MPaで15秒かけたのちにコアバック(2mm→4mm)したところ、コアバック直前の板厚中心の温度は120℃まで下がり、コアバック後に板厚中心部でも微細な気泡が得られたが、保圧を0.5秒としてコアバックした場合は板厚中心部の温度は約200℃で、コアバック後の気泡は非常に大きい7)。図8は、参考文献7に記載された2つの図を編集したものである。

図8 金型温度110℃で保圧0.5秒後と保圧15秒後にコアバック(2倍)したサンプルの板厚中心部における断面写真(上)と赤外線によって測定された板厚中心部の樹脂温度変化

材料からみると、溶融張力が高いほどウィンドウは高温側に広がり、結晶化速度の調整によって固化を遅延させることでウィンドウは低温側に広がる。例えば、高分子量のエチレン・プロピレンゴムと低分子量ポリプロピレンのブレンド物8)や汎用ポリプロピレンに添加してコアバック発泡性を付与するような改質材としての架橋ポリプロピレンも提案されている9)。

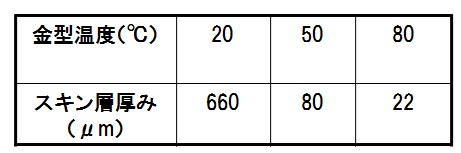

ソリッドスキン層の厚みはコアバック前の冷却時間以外に金型温度にも影響される。表1にはコアバック発泡における金型温度とソリッドスキン層厚みの関係を示した。ここでわかるように金型温度が高くなるとソリッドスキン層は薄くなる10)。

表1 金型温度とソリッドスキン層厚みの関係

材料:GPPS,発泡剤:超臨界CO2、金型内を8MPaの窒素で満たしてから射出し,金型(初期厚み2mm)を2mmコアバックして厚み4mmの厚みの発泡体を得た。

5.コアバック発泡における気泡生成

コアバック開始時点において、キャビティ内の樹脂温度だけではなく,気泡の核がどのような状態にあるかという点も重要である。

射出充填の工程では流動末端で減圧されて気泡が発生しながら充填が進行する。ところが充填の最終段階で型内圧が高くなりすぎると、気泡の中のガスが再溶解して気泡の核が消失すると考えてよい。したがって、型締力を過剰に高くせず、充填圧力に負けて金型が開く条件に設定しておくと気泡核を残したままコアバック工程に移行でき、状態の良い発泡が得られる。型締力が高すぎると気泡核が一度消失するので気泡が成長しにくく、発泡倍率が上がらないとか、気泡が粗大化するという問題が起こりやすい。

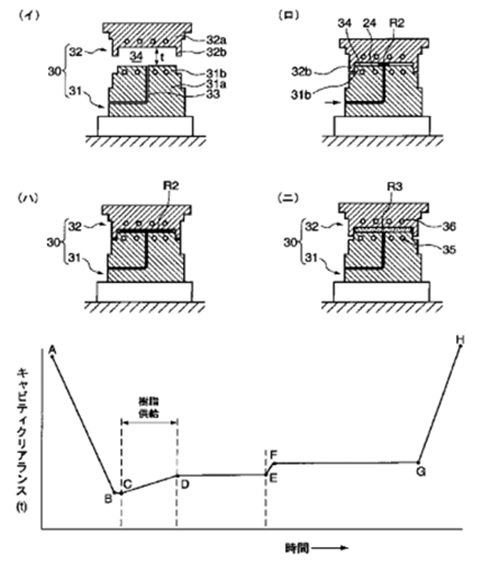

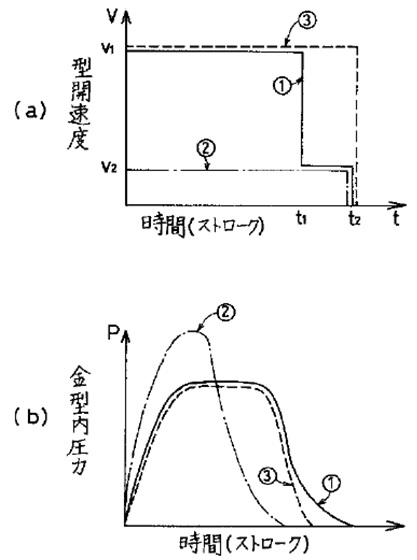

コアバック速度も気泡形状やソリッドスキン層の状態に大きな影響を及ぼすことが知られている。コアバック速度は発泡圧によって成り行きで型開きさせる方法と速度を制御する方法がある。発泡圧が比較的小さい化学発泡ではコアバック前半の速度を速く、後半を遅くすると良いことが知られている11)(図9)。これは、コアバック後半に発泡圧が下がってきた段階で速度を落とすことにより、充填された樹脂層と金型に隙間ができることを防ぐためである。

図9 化学発泡剤によるコアバック発泡におけるコアバック速度制御の例

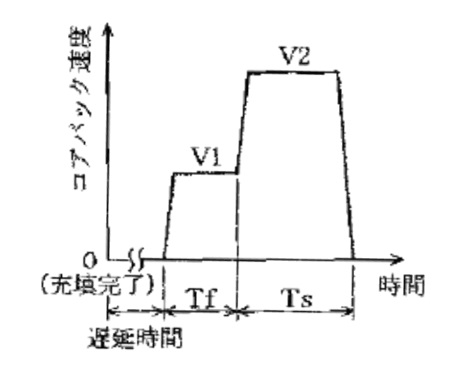

一方で、物理発泡では発泡剤の添加量が多く、発泡圧が高いため、コアバック前半は遅く、後半で速くする方法が提案されている。この場合、発泡圧が高いコアバック初期で速度を遅くすることでソリッドスキン層を抑え込み、気泡がスキン層を突き破ることを抑制する効果がある12)(図10)。

図10 超臨界流体を発泡剤に使用したコアバック発泡におけるコアバック速度制御の例

6.コアバック発泡における軽量化

コアバック発泡の利点は剛性を維持して軽量化が可能になる点にある。コアバック発泡法による成形品は表層に気泡が存在しない層(ソリッドスキン)と板厚中央部に気泡を多く含む層から成り立っている。気泡が実質的に独立気泡であると単位面積当たりの重量が同じであっても板厚が厚くなる分剛性が増す。重量が軽くても板厚の効果により剛性を維持して軽量化が可能になる。

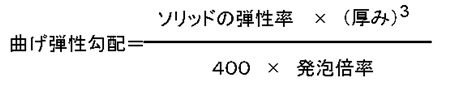

発泡体の剛性は、曲げ弾性勾配で表現されることが多い。曲げ弾性勾配とは50mm×150mmの試験片をスパン100mmで両端支持し、中央部を50mm/minで荷重を加え荷重・たわみ曲線の初期直線部分より1cm変形時の荷重を求めたものである。

曲げ弾性勾配(N/cm)は,およそ2倍発泡までの範囲であれば経験的に下記の経験式(式1)が成り立つ。ただし発泡の状態が良く、本質的に独立気泡である場合に限られる。ただし、曲げ弾性率、厚みはそれぞれMPa, mm単位の値をそのまま用いる。厳密にはにはスキン層厚みや発泡層の発泡倍率を考慮して計算する必要があるが、式1は発泡倍率に応じて弾性率が希釈されると仮定して、スキン層と発泡層の区別も無いと仮定した式であるが、設計初期における検討には十分使える式である。

上記の式1を用いて具体的に計算してみる。前提として材料の曲げ弾性率を2000MPa,ソリッド(すなわち発泡倍率1.0)の製品厚みを2.5mmとする。一方で発泡品は同じ曲げ弾性率の材料で、コアバック前の厚みを1.8mm,コアバック後の厚みを2.9mm(すなわち発泡倍率1.6倍)とする。ソリッドの曲げ弾性勾配は78N/cm,発泡品の曲げ弾性勾配は76N/cmとなり同等である。一方重量はソリッドの厚み2.5mmに対して発泡品は1.8mm相当であり,28%の軽量化になっている。

7.コアバック発泡における製品外観

7-1 コアバック発泡における外観品質向上の基本的な考え方

コアバック発泡に限らず、射出発泡成形においては成形品表面にスワールマークと呼ばれる外観不良が起こることが多い。発泡剤に由来するガス量が少ない時には残留水分によって起こるシルバーストリークに似た形状で外観不良が起こる。ガス量が多い時には成形品全体にわたって流れに沿った筋が現れる。

このスワールマークのためストラクチュラルフォームに代表される射出発泡成形品は、外観部品を避けるか表面にフィルムやファブリックを貼り合わせて使用されてきた。外観部品に採用されるためにはスワールマークを発生させない技術の開発が求められていた。

射出発泡成形においては発泡性溶融樹脂を金型キャビティ内に充填するため、流動末端では圧力が解放されて気泡が大きく成長する。この気泡は流動末端で破裂し、その後大きな剪断を受けて引き伸ばされて筋状に凹凸を生じる。この凹凸は金型によって急激に冷却されて成形品表面に残る。これがスワールマークである。

スワールマークを抑制するには、①気泡を発生あるいは成長させない方法,②気泡を破裂させない方法,③破裂した気泡を金型で転写する方法がある。

気泡を発生させない方法としては射出充填時に金型キャビティ内を加圧しておく方法がある。

気泡を破裂させない方法としては、泡持ちの良い材料(気泡の拡大に対する抵抗力がある材料)を使う方法と気泡の寿命と比較して短時間に充填を完了させる方法すなわち高速充填法がある。

破裂した気泡を金型に転写させる方法としては、金型を加熱・冷却する方法や、断熱金型を用いる方法がある。金型加熱・冷却法では13)、射出充填時の金型温度が高いため、スワールマークが型内圧により金型転写して消失する。

コアバック発泡の場合には、射出充填後にキャビティ容積を拡大させるため、一度生じたスワールマークを転写によって消すことは困難と考えられ、気泡の発生と破裂を防止する方策が重要になる。

7-2 カウンタープレッシャー法

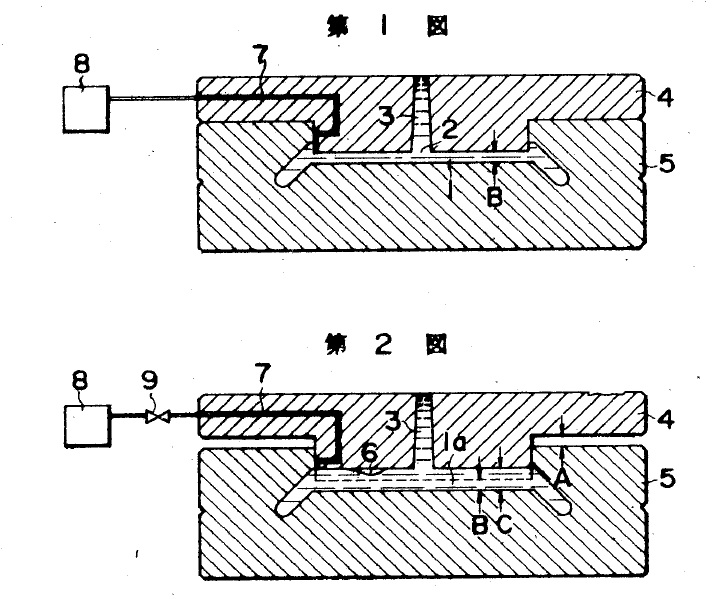

射出発泡成形にカウンタープレッシャーを併用して外観品質を向上させる取組みは古くから行われている。例えば、コアバック金型の充填末端部から真空引きすることで製品内の気泡拡大を助け、製品のヒケを抑制している14)(図11)。

図11 充填末端から減圧するカウンタープレッシャー用金型構造

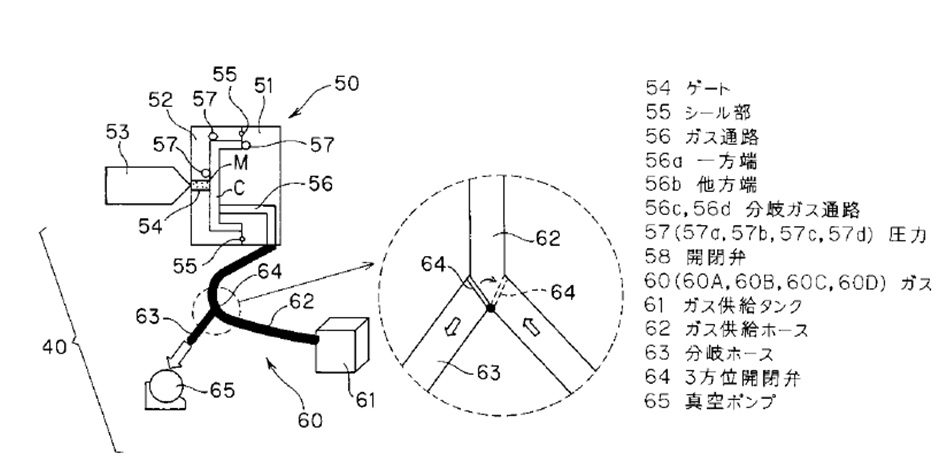

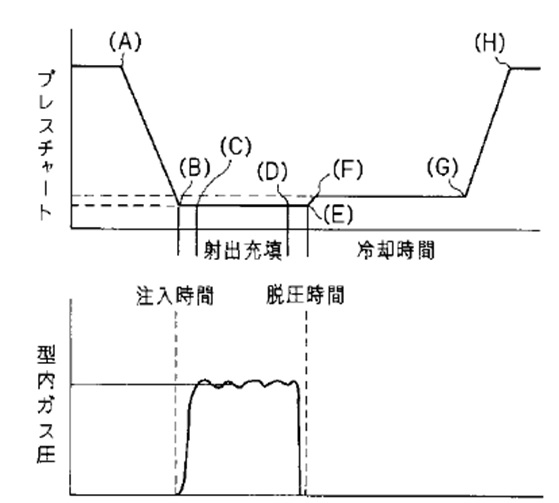

コアバック発泡とカウンタープレッシャーを併用する際に注意すべきことは金型内のガス圧力の設定と制御、ガス抜きのタイミング及びガス抜きの位置である。金型内の圧力が十分に無いと溶融プラスチックの流動末端における気泡の破裂を抑えることができなくなるが、圧力が高すぎると充填の阻害になる。キャビティ内が溶融樹脂で満たされていくにしたがって気体が占める体積は減るので、それに同調させてガスを抜いてガス圧力を一定に保つ必要がある(図12、図13)15)。ガスを抜く位置が適切でないと、金型キャビティ内にガスが残り、ショートショットの原因になる。

図12 カウンタープレッシャー制御装置の例

図13 金型動作図(プレスチャート)と金型内圧力プロフィールの例

7-3 キャビティコントロールによる外観改良

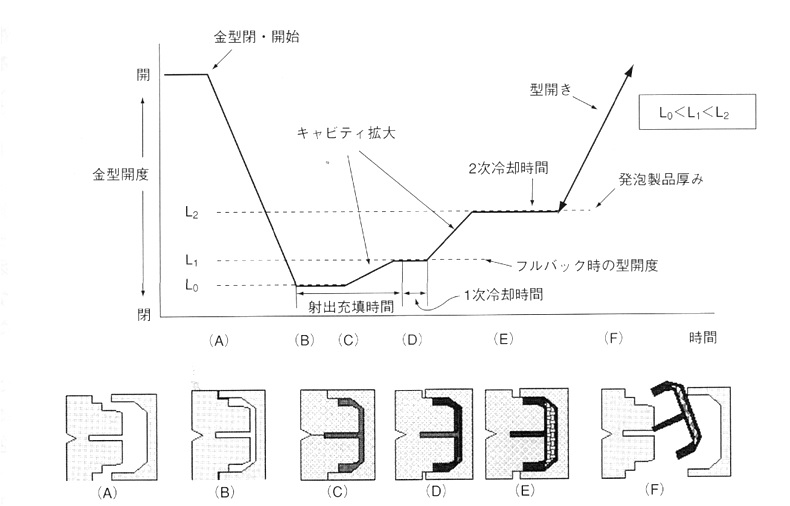

気泡の寿命と比較して短時間に充填を完了させる手法のポイントは意匠面をすみやかに形成するところにある。そのために射出充填開始時の金型キャビティ容積を充填するプラスチックの体積よりも小さくし、さらに射出率をできるだけ速くすることにある15,16)。図14には,そのような工法における金型のモーション図を示した17)。

図14 スワールマークを抑制するコアバック発泡成形における金型モーション例

図14において(例えばL0=1.2,L1=1.8,L2=2.9),①キャビティクリアランスL0で型締を行い、射出充填を開始,②キャビティクリアランスをL1まで拡大しながら充填を完了,③キャビティクリアランスをL2まで拡大して発泡させるというステップを踏む。気泡の寿命よりも充填進行速度が速いためスワールマークの発生が抑制される。

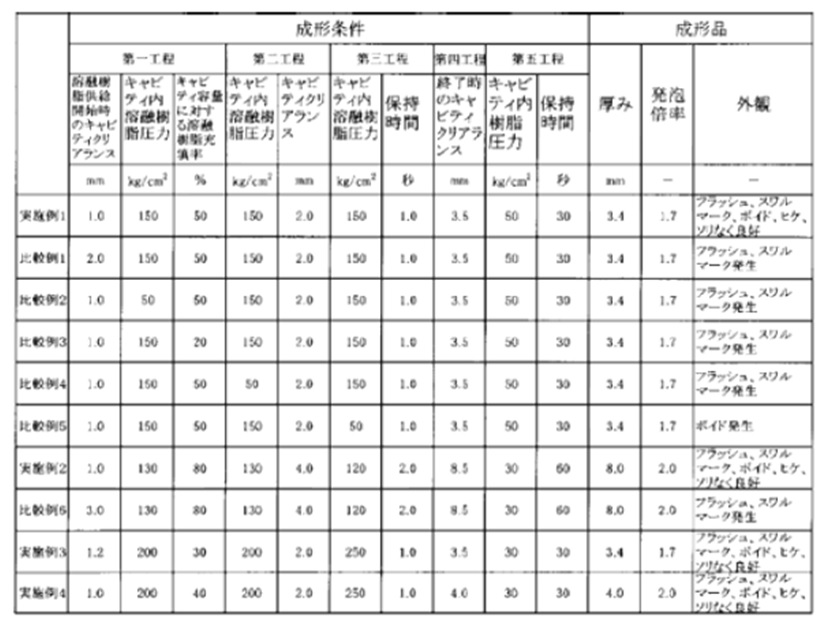

表1は参考文献16記載の表であり、キャビティクリアランスと最終成形品の品質を示している。表中の第一工程、第二工程、第四工程におけるキャビティクリアランスは図14中のL0, L1, L2に相当する。

表2 キャビティ制御による成形品品質の実験例

8.コアバック発泡用材料

コアバック発泡用材料に求められる基本的なポイントは、泡持ち性と流動性の2点である。泡持ち性を良くするには気泡壁の溶融張力が高ければ良い。化学発泡用ポリプロピレンに関する特許文献では分子量分布15,18),歪硬化性19,20),溶融張力21)等で規定されることが多い。具体的には超高分子量成分や分岐構造を持った高粘度ポリプロピレンをベース材料にしている22)。高溶融張力付与成分として製造過程で少量の(超)高分子量ポリエチレンを重合したポリプロピレン樹脂の例もある23)。

一方で,射出成形に求められる流動性を満足する必要もある。そのため、泡持ち性を発現させる高粘度成分と流動性を発現させる低粘度成分のブレンドが行われていると考えるべきであろう。

超臨界流体を発泡剤として用いる微細射出発泡成形では発泡剤の添加量が多く、気泡の内圧が高いため、より高い気泡壁の強度が求められる。微細射出発泡を利用したコアバック発泡では長鎖分岐を持つポリプロピレンを成形に用いることや、コアバック時におけるスキン部とコア部の粘弾性の差を小さくするために結晶化速度が非常に遅い材料を用いることで高倍率の発泡体が得られている24)。

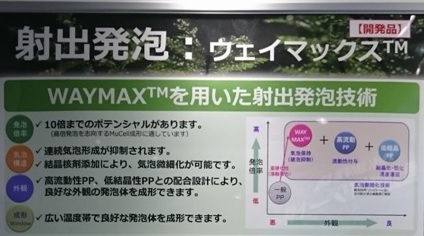

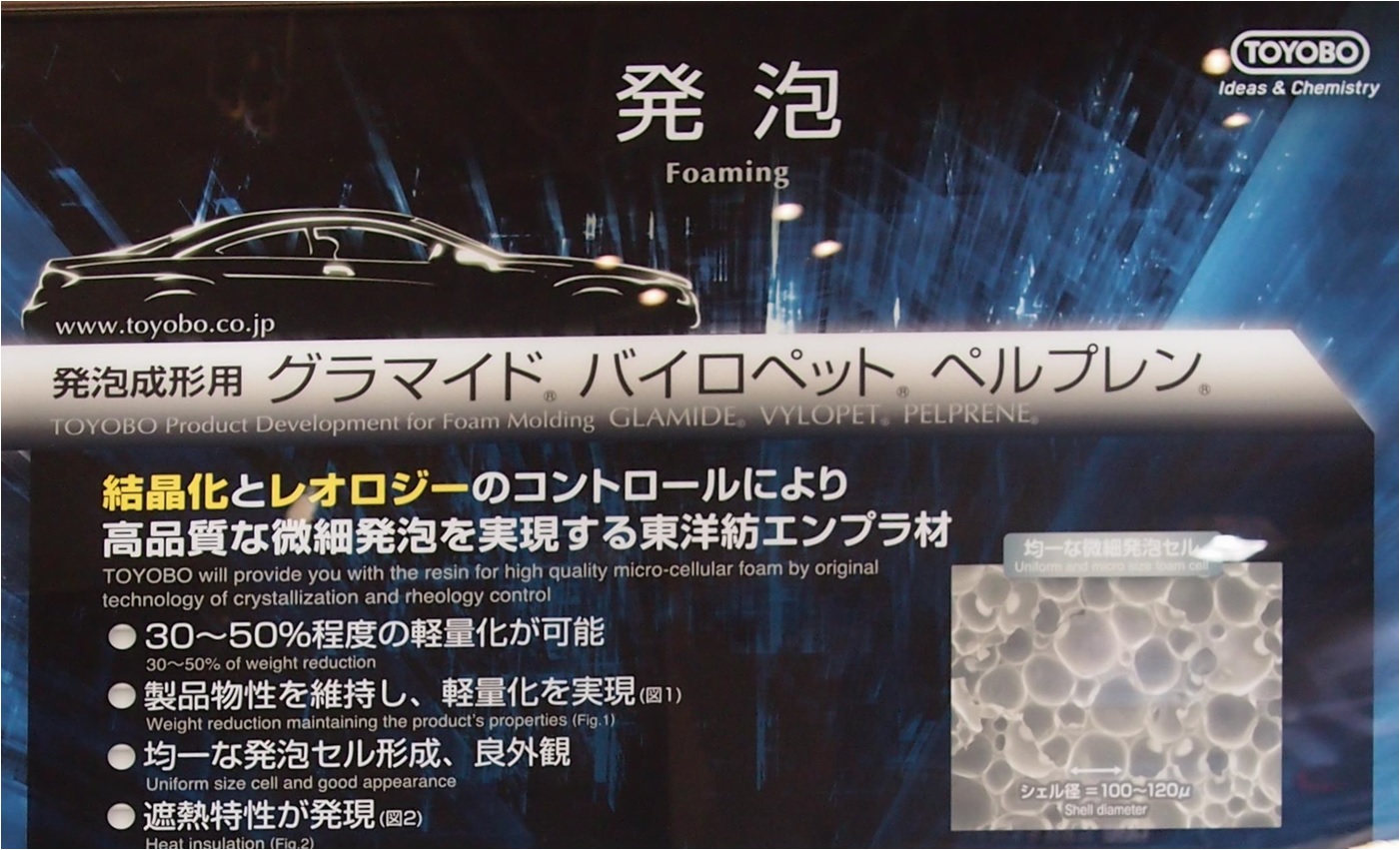

写真2は第4回関西高機能プラスチック展における日本ポリプロブースのパネルの一部である。写真3はオートモーティブワールド(2016)における東洋紡ブースのパネルの一部である。

写真2 コアバック適性を持つPPのコンセプト(日本ポリプロ)

写真3 外観品質と気泡の微細化のための材料設計コンセプト(東洋紡)

9.おわりに

コアバック射出発泡成形を成功させるためには、原理をしっかり理解して、その理論を実現できる材料、成形機、金型を揃えることが不可欠になる。

参考文献

1) 特許公開 平6-100722

2) 特許公開 2004-300260

3) 特許公開 平8-90620

4) 特許公開 2002-137246

5) 特許公開 2002-178351

6) 特許公開 平8-300391

7) 秋元英郎;大嶋正裕,成形加工(年次大会), 23,83 – 84 (2012)

8) 特開2010-150509

9) 特開2010-106093

10) 特開2006-69215

11) 特開平7-88878

12) 特開2008-18677

13) 特開2002-307473

14) 特開昭49-25061

15) 特開 2002-120252

16) 特開 2002-11755

17) 秋元英郎,型技術,18(7),25-29(2003)

18) 特開2004-149688

19) 特開2007-284484

20) 特開2008-101060

21) 特開2002-18887

22) 特開2003-253084

23) 再表97/20869

24) 特開2005-97389