めっきの種類とその用途

小塚 隆

技術士(金属部門)

アサヒ設備株式会社

1. はじめに

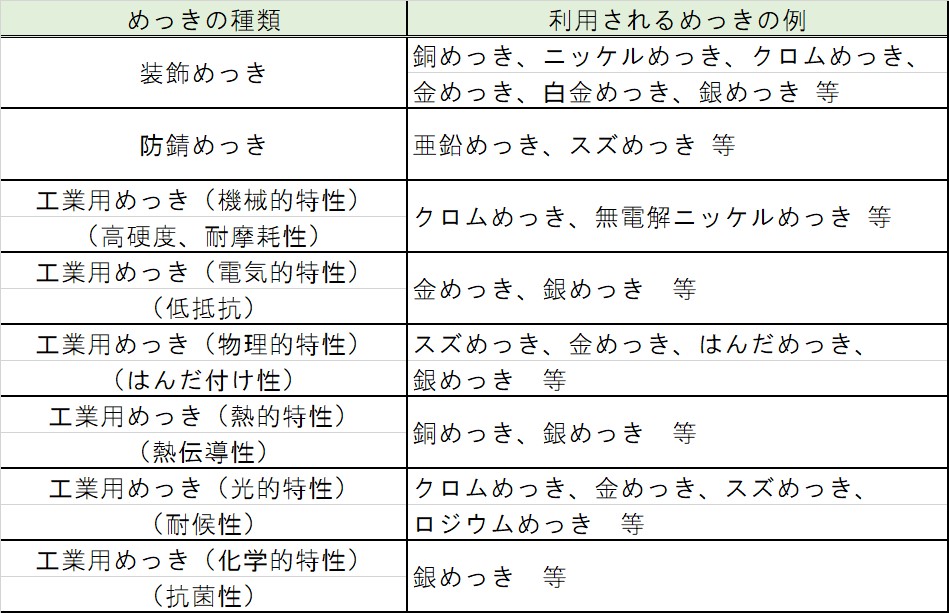

めっきは素材表面に薄い金属膜を被覆し、素材の持つ特性とは異なる特性を付与できる1つの方法であり、めっき皮膜を大まかな特性で分類すると前報でも述べたが表1のようになる。

表1 めっき皮膜の大まかな分類

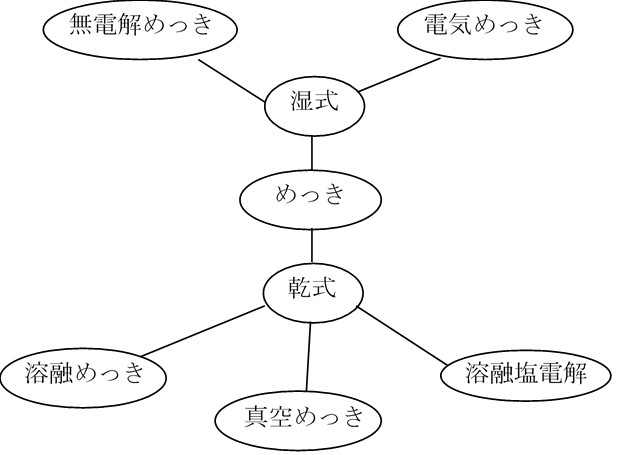

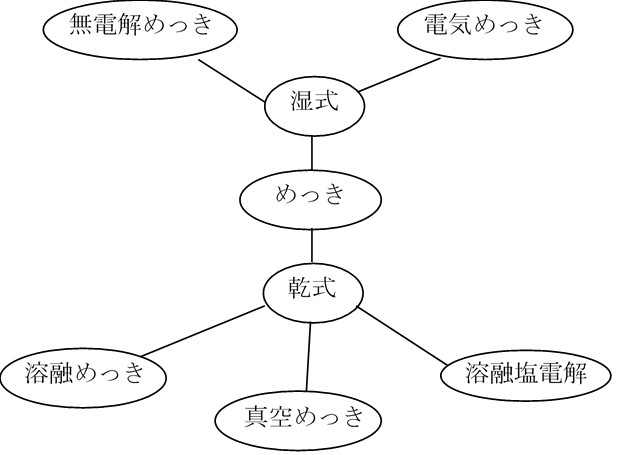

また、一口にめっきといっても、その方法により分類され、その一例を図1に示す。

図1 めっきの種類の大まかな分類

これらのめっきの種類の内、今回は電気めっきの皮膜の一例を紹介する。

2. 電気めっきの原理

前報と重複するが電気めっきの原理について述べる。

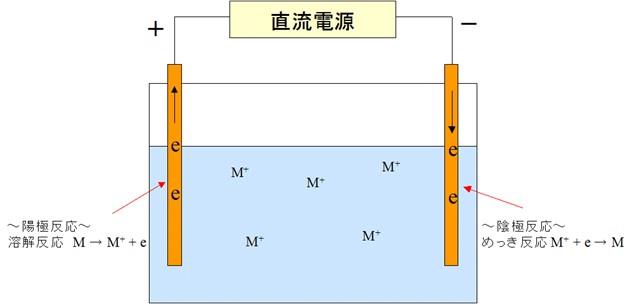

電気めっきの原理は、図2のように、金属イオンを含んだ水溶液中にめっきを施したい素材を陰極(マイナス極)、対極を陽極(プラス極)として直流電流を流すことで、陰極(マイナス極)表面では、水溶液中の金属イオンが電子を受け取って金属として析出する。

図2 電気めっきの原理

例えば、銅めっきならば、銅イオンを含んだ水溶液中で、陰極(マイナス極)に素材、陽極(プラス極)に銅板を配置して直流電流を流すと、陽極(プラス極)では(1)式のように銅が電子を放出して銅イオンとして溶け出し、一方の陰極(マイナス極)では(2)式のように、水溶液中の銅イオンが電子を受け取って金属銅として析出する。

陽極(プラス極)反応 : Cu → Cu2+ + 2e (1)

陰極(マイナス極)反応 : Cu2+ + 2e → Cu (2)

3. めっき皮膜

めっきにより様々な金属膜を被覆すること可能であるが、その中でよく利用されるめっき皮膜として、銅めっき、ニッケルめっき、クロムめっき、スズめっき、亜鉛めっきについて、以下に述べる。

3.1 銅めっき

銅めっきの用途は銅の特性を活かし、次のようなところに使われている。

1.他の金属めっきの下地めっき

2.銅箔の製造

3.プリント基板のスルーホール、ビアホールめっき

4.半導体回路の銅ダマシンめっき

5.浸炭防止のための部分めっき

6.フライパン底部への厚付けめっき

7.電鋳

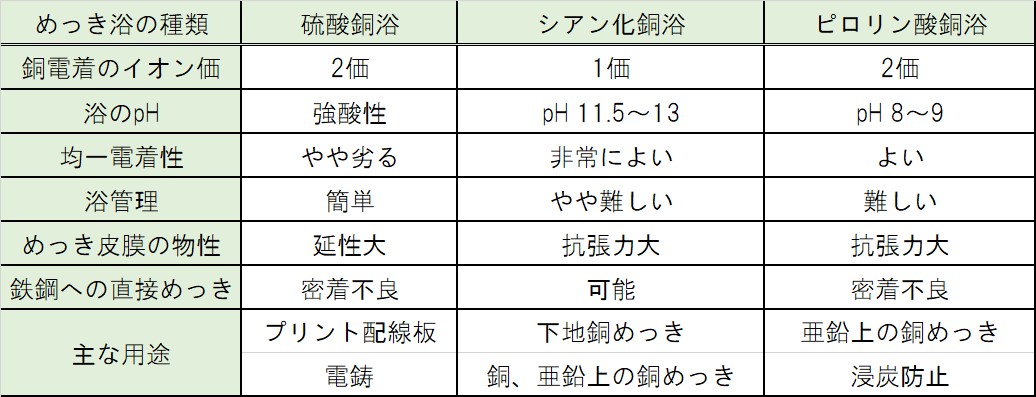

また、めっき浴にも種類があり、めっきを施す材料、目的により使い分けられている。その一例を表2に示す。

表2 銅めっき浴の種類

3.2 ニッケルめっき

ニッケルめっきは装飾性、難めっき素材への密着性向上のための下地めっき、銅上の金めっきにおける中間めっき(バリア層)やレコード、CD、DVD等の量産用スタンパーの電鋳等、幅広い用途で使用されている。

上記のバリア層とは、銅上に直接金めっきを行うと、金と銅との間で拡散が起こり、金の特性が得られなくなる。そのため、この拡散を防止するために銅と金めっきの間にニッケルめっきを中間に挟むことで拡散を防止することができる。

また、ニッケルめっきにも銅めっきと同様に種類があり、その用途で使い分けられていると共に、加えられる添加剤の種類により、光沢、半光沢、無光沢のめっき外観が得られ、それぞれ物性が異なる。外観の違いによる大まかな皮膜物性の特徴を表3に示す。

表3 外観違いによる皮膜物性の変化

この物性の違いがあることで、外観違いのニッケルめっきを組み合わせて、耐食性を向上させる方法がとられている。

3.3 クロムめっき

クロムめっきの特徴について、色調は青みがかった銀白色である。また、大気中で不導体化するので、変色することなく美しい色調を維持することができる。さらに、硬度もめっきの中では硬く、Hv 800~1000位の硬度を有する。

これらの特徴を活用し、工業用の用途、装飾用の用途に分類され利用されている。

まず装飾用クロムめっきについて、膜厚は0.1~0.5μmと薄く、光沢ニッケルめっき上に施されることが多い。用途は自動車内外装部品や水栓金具、インテリア関係等の美観を求められる製品に利用されている。

次に工業用クロムめっきについて、硬さと耐摩耗性を必要とする製品に利用され、膜厚は、1μm以上10μmオーダーとなる(厚いものでは100μmを超えるものもある)。用途は産業用機械部品や自動車部品等が挙げられる。

3.4 スズめっき

スズめっきの特徴は銀白色の色調で、毒性がなく、耐食性が良い。また、はんだ付け性が良いことが挙げられる。これらの特徴から用途は、食器、缶詰の内面、電子部品等に利用されている。

スズめっきも他もめっき浴と同様に種類があり、材料、目的に応じて使い分けられており、その大まかな使い分けを図3に示す。

図3、ズスめっき浴の大まかな使い分け

3.5 亜鉛めっき

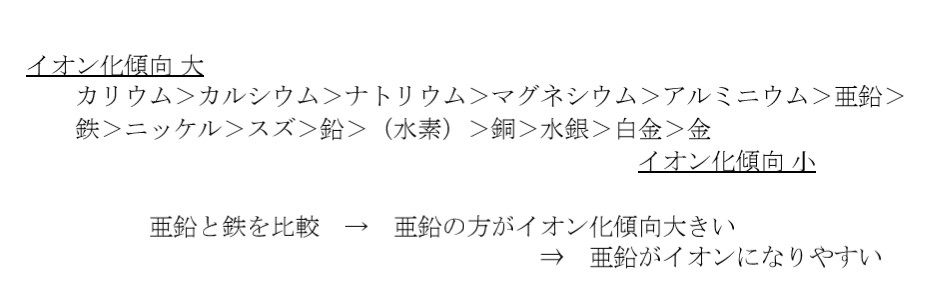

亜鉛の特徴は、イオン化傾向が大きいことが挙げられる(図4)。

図4 イオン化傾向

図4のように、亜鉛はイオン化傾向が大きいことから、鉄鋼材料の防食めっきに利用されている。

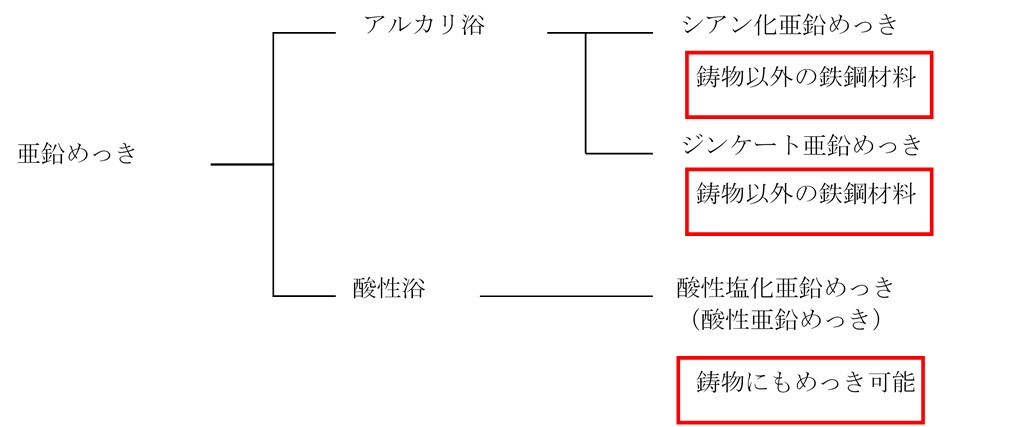

亜鉛めっきも他のめっき浴と同様に材料により使い分けがされている。その大まかな使い分けを図5に示す。

図5 亜鉛めっき浴の大まかな使い分け

亜鉛めっき皮膜は単独で用いられることはほとんどなく、より耐食性を向上させるために、クロメート処理、あるいは3価クロムの化成処理を施されて利用される。

クロメート処理、3価クロムの化成処理もどちらも形成される皮膜は酸化クロムであるが、クロメート処理は6価クロムを使用して皮膜形成される方法、3価クロムの化成処理は3価クロムを使用して皮膜形成させる方法である。

以前はクロメート処理が主流であったが、昨今の環境規制(ELV、WEEE、RoHS 等)により、6価クロムの使用が困難となり、3価クロムの化成処理を用いる方法が急増している。

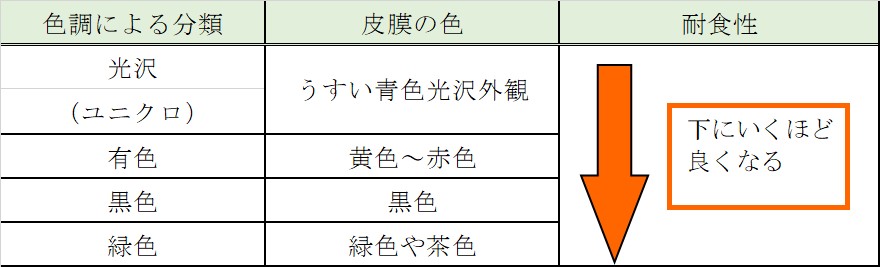

このクロメート処理皮膜、3価クロムの化成処理皮膜においても、いくつか種類があり、耐食性が異なる。皮膜の種類と耐食性の概要を表4に示す。

表4 皮膜種類と耐食性の概要

4. おわりに

本報では一般的によく用いられているめっき皮膜について述べたが、他にも金めっきや銀めっき、白金めっき、パラジウムめっき等の貴金属めっきや真鍮めっき等の合金めっき、また、無電解めっきというように多数のめっき皮膜がある。

素材に新たな特性を付与するにあたり、同じ金属であってもめっき浴の種類によって特性が異なるため、同じめっき金属であっても目的に応じた皮膜を選定することが大切である。