めっきの基礎の基礎

小塚 隆

技術士(金属部門)

アサヒ設備株式会社

1.めっき技術の概要

めっき(鍍金)という言葉を調べると、材料の表面を薄い金属の皮膜でおおう金属表面処理法。装飾,防食,表面硬化,機能付与などさまざまな目的で使われると世界大辞典 第2版に記載されている。即ち、めっきは素材表面に素材とは異なる皮膜を形成することで、新たな特性を付与することができる表面処理方法の1つである。

一般的に使われるめっきの種類とその利用されるめっきの例を表1に記載する。

表1 めっきの種類とその利用されるめっきの一例

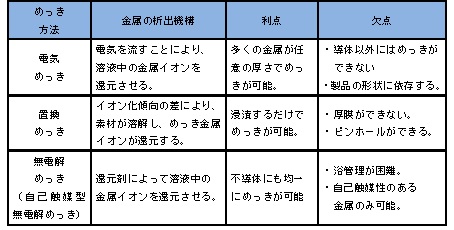

また、一口にめっきといってもいくつかの種類があり、その一例を表2に記載する。

<関連記事:めっきの種類とその用途>

表2 めっき方法の例

表2に記載しためっき方法の原理を以下に示す。

<関連記事:めっきの種類とその用途>

電気めっき

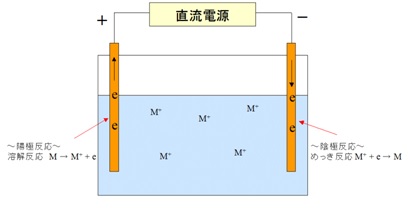

電気めっきの原理を図1に示す。

図1に示したように、直流の電源を準備し、めっきしたい金属イオンを含んだ水溶液中に製品をマイナス極(陰極)とし、めっきしたい金属等をプラス極(陽極)に配置して直流電流を流すとプラス極では表面で電子が放出され金属イオンとして水溶液中に溶け出す(図1 陽極反応)。一方、マイナス極に接続した製品表面では溶液中に存在する金属イオンが電子を受け取って金属として析出し、めっきが施されていく(図1 陰極反応)。

図1 電気めっきの概要図

置換めっき

イオン化傾向(水溶液中における元素(金属)のイオンへのなりやすさの相対尺度、電気化学列ともいう)の差により、素材金属が水溶液中に存在する金属イオンよりもイオン化傾向が大きい場合、素材金属が溶解してイオンになると同時に電子を放出する。ここで放出した電子を水溶液中の金属イオンが受け取って金属となって素材表面に析出する。

一般的なイオン化傾向を以下に示す。

K(カリウム)>Ca(カルシウム)>Na(ナトリウム)>Mg(マグネシウム)>Al(アルミニウム)>Mn(マンガン)>Zn(亜鉛)>Fe(鉄)>Ni(ニッケル)>Sn(スズ)>Pb(鉛)>H(水素)>Cu(銅)>Hg(水銀)>Ag(銀)>Pt(白金)>Au(金)

例えば、銅イオンが存在する水溶液中に鉄を浸漬すると、イオン化傾向の大きい鉄が溶けて電子を放出しながらイオンとなり、水溶液中に存在するイオン化傾向の小さい銅イオンが電子を受け取って銅金属として析出する。

鉄の溶解反応 : Fe → Fe2+ + 2e

銅の析出反応 : Cu2+ + 2e → Cu

無電解めっき(自己触媒型無電解めっき)

無電解めっきは、金属イオンを含んだ水溶液中に還元剤を予め添加しておき、その還元剤の還元力で金属イオンを還元して金属として析出させる。

一般的に使われる無電解ニッケルめっきを例にすると、無電解ニッケルめっき液中には金属イオンとして、ニッケルイオン(Ni2+)と、還元剤として次亜リン酸塩が含まれる。

この水溶液中でめっき反応が起こると次式のようになる。

めっき反応:Ni2+ + 3H2PO2– + 3H2O → Ni + 3H2PO3– + 2H2 +2H+

このめっき反応が起こると同時に発生した水素によって次亜リン酸に含まれるリンも還元される

リンの還元:H2PO2– + H → P + OH– + H2O

ニッケルのめっき反応中にリンの還元が起こり、ニッケルめっき皮膜中にリンも共析する形で成膜される。そして、析出したニッケルを触媒としてめっき反応は停止することなく進行する。

(析出したニッケルを触媒に反応が進行することから、自己触媒型無電解めっきと呼ばれる。)

2.金属材料へのめっきとプラスチック材料へのめっきの違い

1)工程の違い

金属材料もプラスチックもどちらも素材に付着している油分等を除去する脱脂工程を行うのは変わらないがその先が異なる。金属材料は脱脂後、素材表面にある酸化膜を除去し、素材表面に余分なものがない状態であれば、電気めっきや無電解めっきが可能となる。

一方、プラスチック材料は金属のように電気伝導体ではないため、直接電気めっきを行うことができない。また、無電解めっきを行うにしても触媒がないので、そのままではめっき反応が起こらない。

そのため、プラスチック材料にめっきを行うには、素材表面にパラジウムを吸着させ、この吸着したパラジウムをめっき反応の触媒として無電解めっきを行う。無電解めっき皮膜は金属であるため、電気を流すことが可能となることから、用途に応じて電気めっきや無電解めっきを行う。

即ち、金属材料は素材表面が汚れや酸化膜のない清浄な表面であればめっきができることに対し、プラスチック材料は表面にめっき反応に寄与する触媒(パラジウム)を吸着させて無電解めっきを行う。

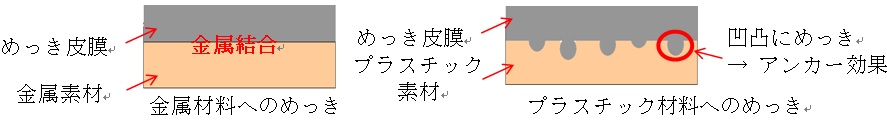

2)めっき皮膜の密着

金属材料とプラスチック材料へのめっき皮膜の密着メカニズムは異なる。その違いを以下に記載する。また、そのイメージ図を図2に示す。

金属 : 素材表面との金属結合によって密着

プラスチック : めっき前工程で素材表面を祖化して凹凸を形成させ、この凹凸にめっきを行うことで得られるアンカー(投錨)効果で密着

図2 金属材料とプラスチック材料でのめっき密着の違い

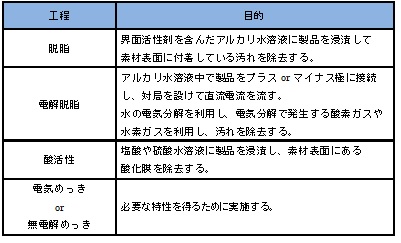

3.金属材料のめっき工程

前述の通り、金属材料へのめっきは素材表面に汚れや酸化膜のない清浄な面にすればめっきができる。その方法はどの金属に対しても同じ方法が適用できるのではなく、金属材料の種類により異なる。

一例として、鉄鋼(構造用鋼、工具鋼等)、オーステナイト系ステンレス(SUS304、SUS316等)、アルミニウムへのめっき工程を紹介する(表3~5)。

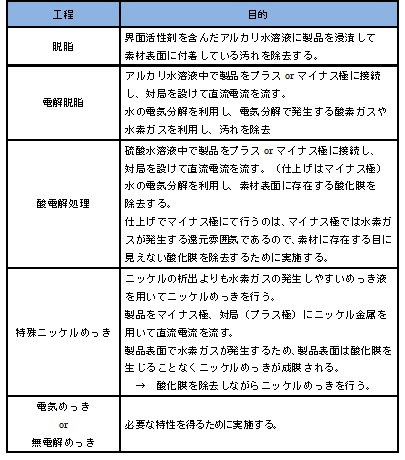

1)鉄鋼材料(構造用鋼、工具鋼等)へのめっき工程

表3 鉄鋼材料(構造用鋼、工具鋼等)へのめっき工程

2)オーステナイト系ステンレス(SUS304、SUS316等)へのめっき工程

表4 オーステナイト系ステンレス(SUS304、SUS316等)へのめっき工程

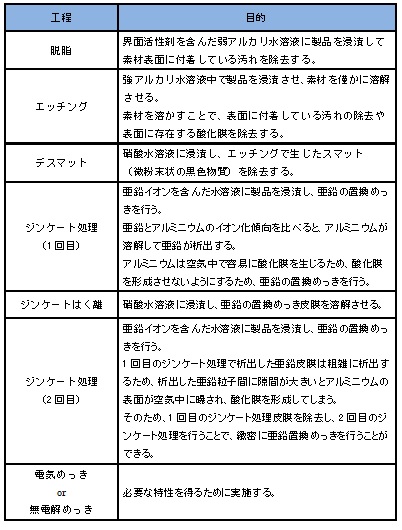

3)アルミニウム材料へのめっき工程

表5 アルミニウム材料へのめっき工程

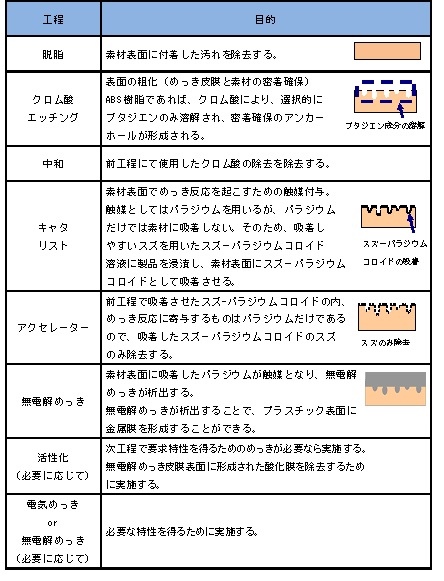

4.プラスチック材料へのめっき工程

プラスチック材料へのめっきの大まかな工程は、

表面の油分除去→密着確保のための表面祖化→無電解めっき反応を起こすための触媒付与→無電解めっき→用途に応じた電気めっきor無電解めっき

となる。また、金属材料と同様に材料の種類によって特性が異なるため、どの材料に対しても同じ方法が適用できるのではなく、材料種により異なる。

一例として、ABS樹脂へのめっき工程を紹介する(表6)。

表6 ABS樹脂へのめっき工程

5.プラスチック材料にめっきを施した製品例

プラスチック材料へのめっきを施した製品は幅広い分野で実用化されており、その一例を紹介する。

日常生活で目にするものでは、水洗金具、シャワー、ドアノブ等がある。(図3)

図3 プラスチックへのめっき製品例(水洗金具、シャワー、ドアノブ)

これら製品はプラスチックに装飾性を付与する(金属光沢をもたらす)ための目的でめっきを施している。

自動車部品では図4のように装飾用途(金属光沢)でプラスチック材料にめっきが施されている。

図4 自動車部品へのめっき製品例

また、電子部品で用いられる用途としては、装飾以外にも電磁波シールドとしての機能を付与することや、プリント回路基板の製造する技術として、なくてはならない技術となっている。

6.おわりに

今回紹介しためっきは、塗装や印刷、蒸着、スパッタリング等といった表面処理方法の1つであり、新たな技術開拓の一助になれば幸いである。また、プラスチック上に金属を成膜する方法はめっき以外にも蒸着やスパッタリングがあるが、どの方法にも一長一短があるため、目的に応じて方法を選定することが大切である。

参考文献

1)斎藤 囲・本間 英夫・山下 ・小岩 一郎 共著 「入門 新めっき技術」 工業調査会

2)独立行政法人 雇用・能力開発機構 職業能力開発総合大学校 能力開発研究センター編

「二級技能士コース めっき科[選択・電気めっき作業法]」 職業訓練教材研究会

3)春山 志郎 著 「表面処理技術者のための電気化学 第2版」 丸善

4)世界大辞典 第2版

<関連記事:めっきの種類とその用途>