プラスチック加飾技術の進展(2)

秋元英郎

秋元技術士事務所

プラスチック加飾技術の進展(1) はこちら

4.金属薄膜を形成する技術

プラスチックの表面上に金属や金属酸化物の薄膜を形成して、金属光沢を付与する加飾技術としてめっき,真空蒸着,スパッタが挙げられる。また、銀鏡塗装はプラスチックの表面上に化学反応によって銀ナノ粒子層を析出させて薄膜形成する技術である。

4-1 めっき

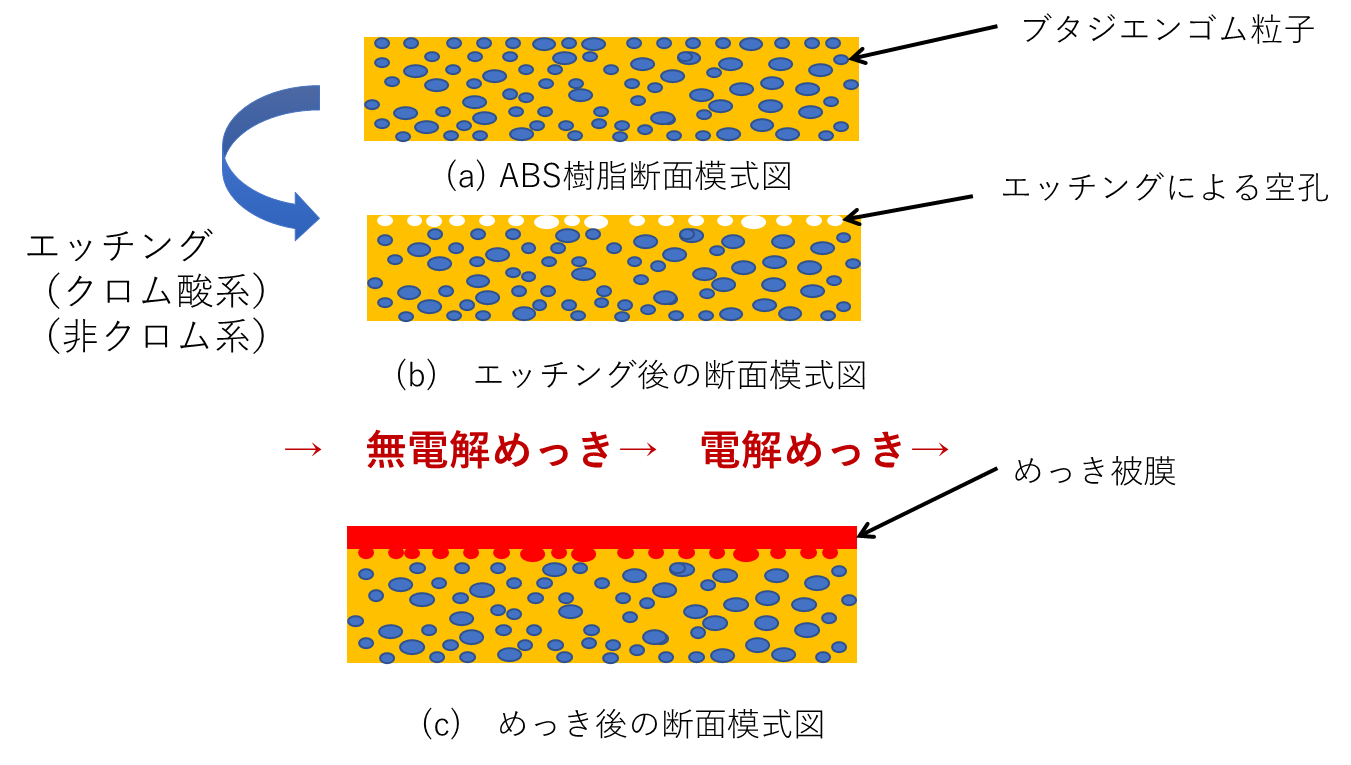

プラスチックめっきの対象として代表的な材料はABS樹脂である。図16に示すように、ABS樹脂へのめっきでは表面近傍に存在するブタジエンゴム粒子をエッチングによって取り除き、触媒処理した後、無電解めっき(酸化還元反応)を行うことで樹脂表面に金属層を生じさせるとともに、エッチングで生じたミクロンオーダーの空隙に浸透させ、アンカー効果によってしっかりと接合する方法が用いられている。

ABS樹脂がめっきに適していることを利用して、例えばABS樹脂とポリカーボネート(PC)の二色成形品に対してめっきを行うことで、ABS樹脂面にのみ金属薄膜を付着させる技法も活用されている。図17に二色成形を用いためっき製品の例を示した。

めっきの特長として、めっき液の選択により光沢から艶消しまで調整が可能なことがある。近年は高級感を演出するために黒色めっきの利用も増えてきている。図18には色調が異なるめっき製品の例を示した。

4-2 真空蒸着

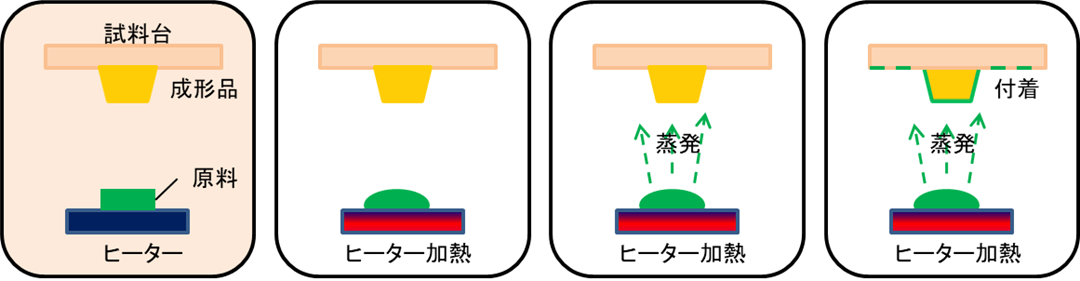

真空蒸着は通常10-3~10-2 Paに減圧した釜の中で蒸着する金属や金属酸化物を加熱蒸発させて成形品やフィルム上に付着させる方法である。図19に真空蒸着のプロセス概要を示した。

4-3 スパッタ

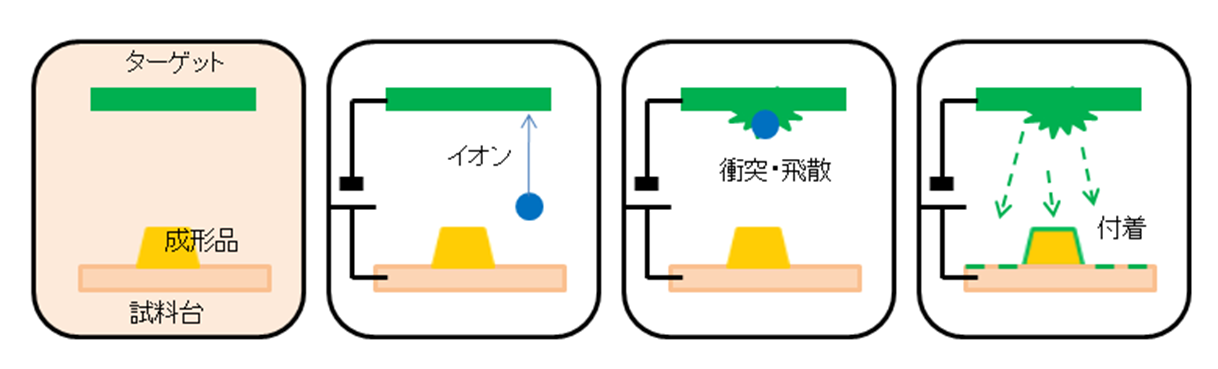

スパッタは通常10-1~1 Paに減圧した釜の中に置いた付着させる物質にイオンを衝突させることで飛び出した物質を成形品やフィルム上に付着させる方法である。スパッタによって形成される膜には、金属の連続膜、不連続膜、光学多層膜等がある。不連続膜は表面の導電性が無いため、電磁波を通す。光学多層膜は屈折率の異なる金属酸化物を多層に積層することで透過率や反射率を制御できる。図20にスパッタの概要を示す。

4-4 銀鏡塗装

銀鏡塗装は、スプレーによって二液混合させて被加飾体の表面上で銀鏡反応を起こさせる方法である。実際には、最初にアンダーコートを行い、続いて銀イオンの溶液と還元剤を別々のスプレーで吐出しながら混合することで銀の層を形成し、最後にトップコートを行う。めっき、蒸着、スパッタが槽や釜の容積の制約を受けるのに対し、銀鏡塗装は大きさの制限が無い。

5.フィルム加飾

ここではフィルム加飾とは二次元のフィルムやシートを用いてプラスチック成形品表面を加飾する技法を指す。二次元のフィルムを用いて三次元形状に加飾するので、三次元加飾ともいわれる。

フィルム加飾は、フィルム,シートのすべての層がプラスチック成形品に付着している「貼り合わせ」と、フィルム,シートを構成する層の一部のみがプラスチック成形品の表面に付着している「転写」にの二つに大きく分けられる。

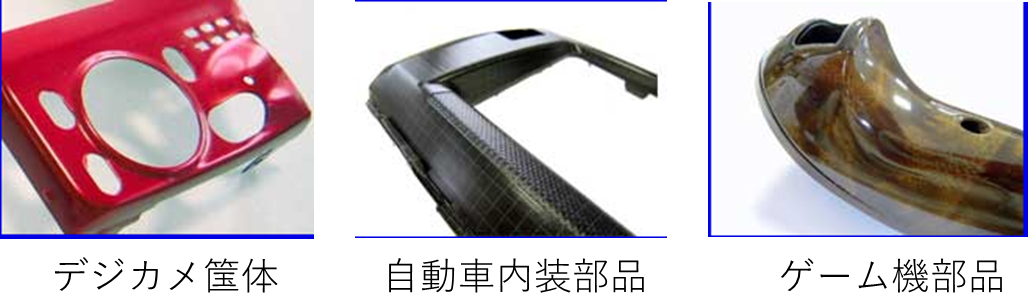

フィルム貼り合わせには、フィルムインサート成形(FIM),インモールドラベル成形(IML)のように射出成形と同時に貼り合わせる方法と、成形品に後工程で三次元的に貼り合わせる方法がある。転写には、ホットスタンプ(箔転写),水圧転写,金型内転写がある。

5-1 フィルム・シートの貼り合わせによる加飾

5-1-1 フィルムインサート成形

金型内でフィルムやシートと貼り合わせを行う方法には3通りの方法がある。

①金型内にインサートされたフィルム・シートを射出された溶融樹脂の熱と圧力で賦形して貼合する方法

②金型外で予備加熱されたフィルム・シートを金型にインサートし、真空引きによって予備賦形した後に樹脂を射出する方法

③金型外で真空あるいは圧空成形により予備賦形したフィルム・シートをキャビティ形状に切り出した後に金型にインサートして樹脂を射出する方法

である。

インサート用フィルム・シートはPC、アクリル、PETが代表的であり、最近では深絞り性を高めたポリプロピレン(PP)も使用されている。

図21には予備賦形したシートを金型にインサートして成形によって積層する工法の概要を、図22にはその工法を用いた成形品を、図23にはシートを予熱して成形金型で真空賦形した後に成形によって積層した成形品を示す。

図21 フィルムインサート成形のプロセス概要

フィルムインサート成形では射出充填される溶融樹脂の熱や圧力によってフィルムの伸びによる位置のずれ、フィルム破れ、インク流れが起こり得る。そのため、射出された溶融樹脂がフィルムに直接ぶつからないようなゲートの工夫が必要である。

5-1-2 真空成形を利用した三次元貼り合せ

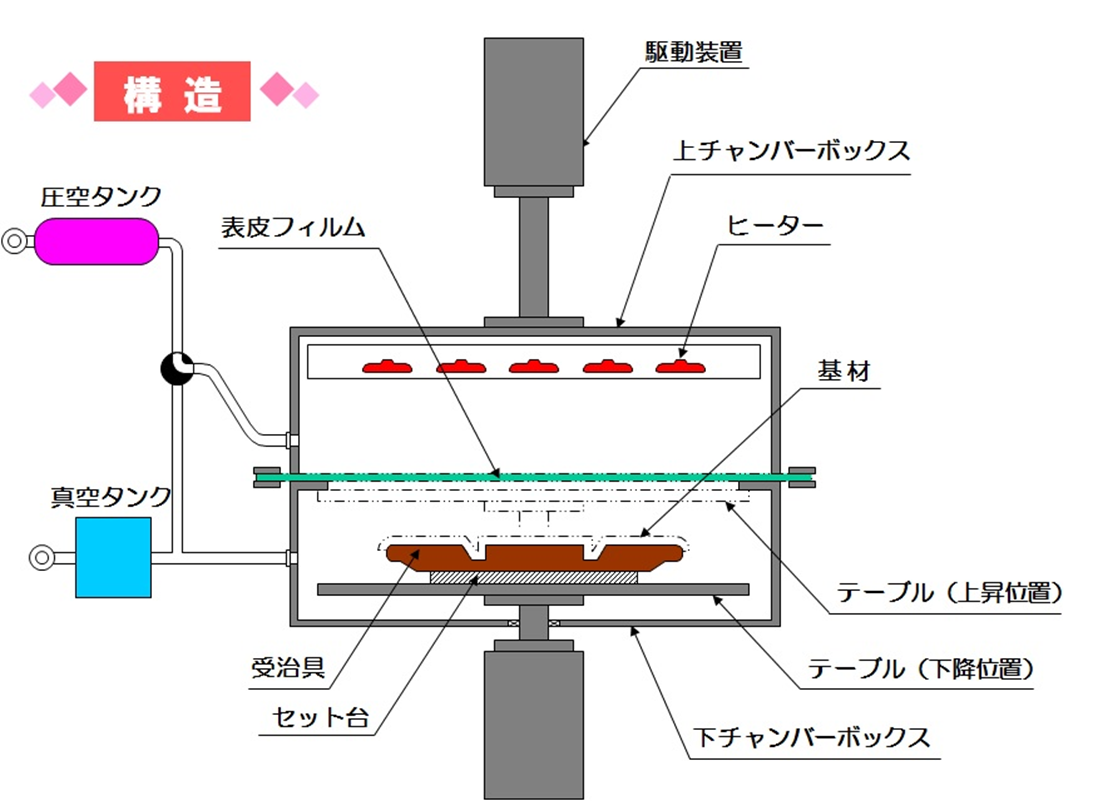

真空成形の金型の代わりに成形品を置き、シートにはホットメルト接着層を持たせておくことで、三次元形状に貼り合わせすることが可能になる。三次元貼り合わせ工法の設備概要を図24に示した。図25には同工法による加飾品を示した。

大きいものでは自動車1台真空チャンバーにおいて、天井にシートを貼合することも行われている。

このプロセスには専用のフィルム開発が必要である。通常、表面保護層、加飾層、接着層から構成される。表面に凹凸をつけることも可能になっている。

5-2 転写による加飾

5-2-1 ホットスタンプ

ベースフィルム上の箔やインクを成形品に転写して加飾する方法が、ホットスタンプと呼ばれる加飾方法である。ホットスタンプの箔の代表的な構成は[接着層/着色・印刷層/保護層/剥離層/ベースフィルム]であり、剥離層と保護層の間で剥離する。熱と圧力で箔を成形品に押しつけることで加飾することができる。

刻印が上下するアップダウン方式と加熱ロールで圧着するロールオン方式がある。図26に三次元ホットスタンプ法による加飾品を示す。

5-2-2 水圧転写

水圧転写は、水溶性フィルムに印刷されたインクを有機溶剤で再活性化した後にフィルムを水に浮かべてフィルムを溶かし、水に浮いたインク層に成形品を押しつけて転写する方法である。図27に水圧転写による加飾品の例を示す。

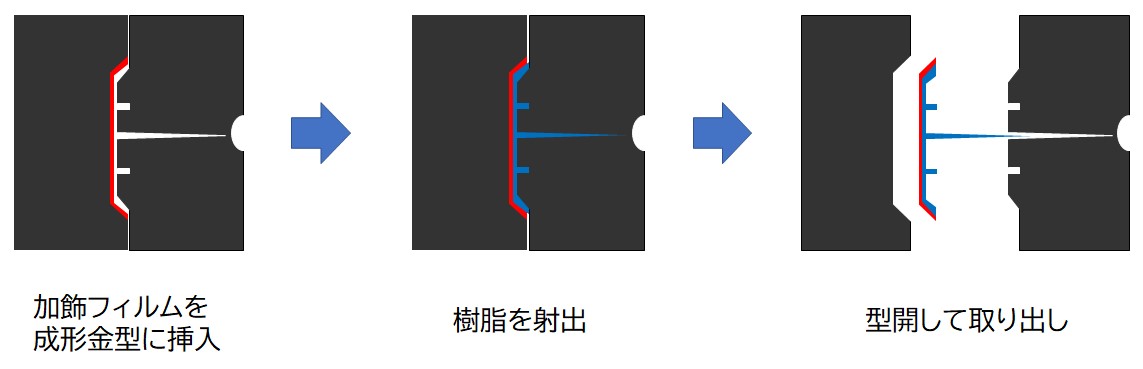

5-2-3 金型内転写

金型内転写技術は金型内に射出される樹脂の熱と圧力を用いて転写する方法であり、自動車内装部品に用いられることが多くなっている。

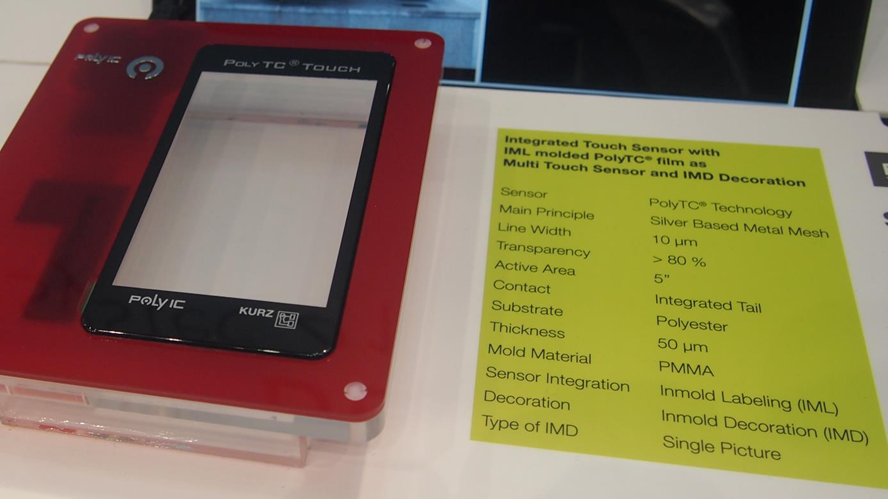

近年では半硬化のハードコート剤を成形品に転写し、後工程で紫外線照射によって完全硬化させる使い方もある。図28の例は裏面に電子回路を印刷したフィルムをインサートするとともに、表面にハードコート剤を転写し、金型外で紫外線によって硬化させた例である。すなわちフィルムインサートと金型内転写を同時に行う例である。

6.テクスチャー加飾

これまで紹介した加飾技術の多くは何らかの加飾層を持つものであるが、プラスチック成形品そのものの表面形状が質感付与として用いられることもある。言わば加飾しない加飾である。それをテクスチャー加飾と呼ぶ。テクスチャーの表現には金型にシボ加工が施される。図29にシボによって意匠性を付与した成形品を示す。

従来、金型のシボ加工は主にエッチング法が用いられていた。シボパターンを印刷したシートと紫外線硬化性樹脂を用いて行うフォトエッチングを何度も重ねることにより微細なパターンを形成する。近年ではデジタル技術を用いたシボ加工も行われるようになってきた。

高品質なテクスチャー加飾を行うためには、金型のシボ形状だけでなく、その形状を忠実に転写するための高転写成形技術が必要になる。

6-1 デジタル技術を用いたシボ加工

デジタル技術を用いたシボ加工技術は、近年のデジタルデータ処理能力の向上によって可能になった技術であり、金型のキャビティ面の微細形状を精密な切削やレーザー処理によって形成する。このことによりフォトエッチングから切り替えられている例もある。

6-2 高転写成形技術

高転写成形技術は、成形品に生じるウエルドラインを目立たなくするために開発されたウエルドレス成形から始まり、高品位の鏡面を生かしたピアノブラックや高品位のシボ転写用途に用いられる技術である。加飾としての塗る、貼る、造膜する等を行わず、材料そのものの形状によって質感を表現する手法である。

高転写成形技術は、金型内に射出充填された溶融樹脂の固化を遅らせ、金型内圧力が高まる充填工程の終盤から保圧工程において転写に必要な粘度レベルに保つ手法である。例えば、射出充填時に金型キャビティ内面温度を成形材料の荷重たわみ温度以上に保ち、充填後には金型温度を下げるヒート&クール法や金型キャビティ内面に熱伝導率が低い層を持たせる断熱金型が代表的である。

7.二色成形を利用した加飾

二色成形で独特の外観を表現する技術も広がってきている。ひとつのパターンとして、シボの上に透明樹脂を積層する方法がある。シボや幾何学的な凹凸の上に透明樹脂の層が存在することで、深みのあるデザインが実現できる。また、縫い糸の形状に本体とは違う色を成形で載せることで、リアリティを持たせる技術もある。図30には縫い目を別な色の樹脂で成形した例を示す。

8.おわりに

加飾技術は非常に多岐にわたるため、ほんの概要しか紹介できなかった。色彩や触感は写真では表現しきれない。是非実物を見て質感を感じていただきたい。