硬柔材料の組み合わせ成形における金型内大気圧プラズマ表面処理工法:InMould-Plasma®

日本プラズマトリート株式会社

横山和志

1. はじめに

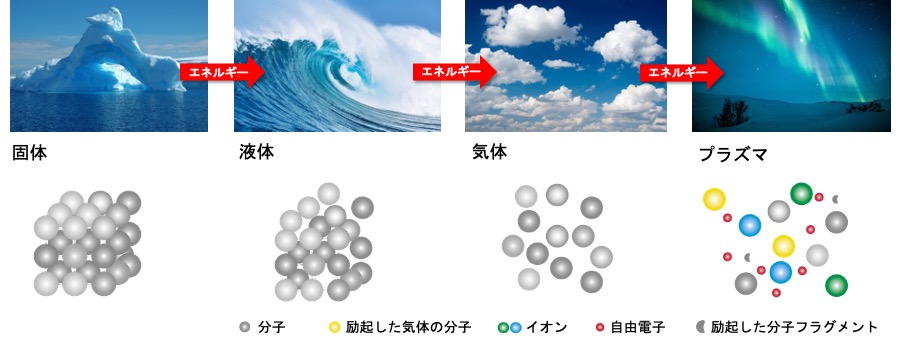

プラズマ技術は、シンプルな物理的原理に基づく技術である。物質にエネルギーを与えると、その状態が固体から液体へ、液体から気体へと変化する。気体にさらにエネルギーを与えると、気体がイオン化され、物質の第4の状態である高エネルギープラズマ状態に移行する(図1)。実際にはプラズマは珍しいものではなく、極めてありふれたものであり、 宇宙の中で目に見える物質の99%以上は、プラズマ状態にある。地球上でも、例えば稲妻やオーロラとして、自然の中で目にすることができる。日食時には、太陽のまわりの明るい輪(コロナ)としてプラズマを観察することができる。

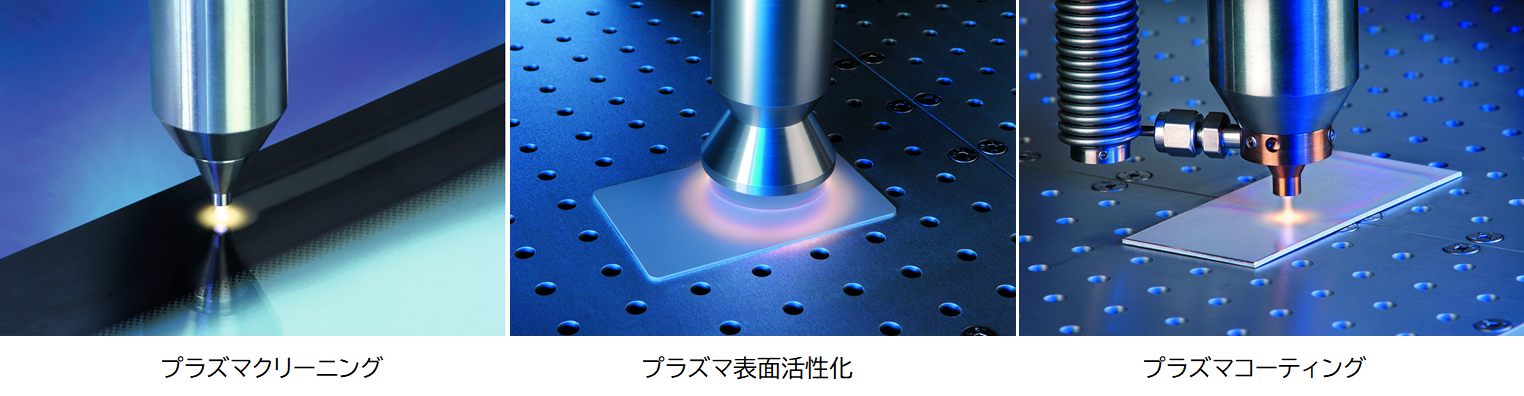

プラスチックや金属などの固体材料にプラズマが接触すると、そのエネルギーが表面に作用し、表面エネルギーなどの重要な特性を変化させる。製造業界では、この原理を利用して材料特性を選択的に改質している。Openair-Plasma®(大気圧プラズマ前処理)のエネルギーによる処理を行うことにより、ターゲットとする表面の接着性・濡れ性を高い精度で調整することができる。それにより、全く新しい材料(ポテンシャルフリー材料も含む)、環境に優しい溶剤不使用(揮発性有機化合物不使用)塗料や接着剤を工業用として使用することができる。

今日では化学的表面処理プロセスの多くがOpenair-Plasma®処理に入れ替えることができる。ほぼ全ての業界で利用されているプラズマ処理は、簡単に生産ラインに取り入れることが可能なため、長年にわたり、ほぼすべての業界で利用されてきた。代表的な業界としては、自動車産業、運輸、電子機器製造、包装技術、消費生活用製品、ライフサイエンス、テキスタイル、新型エネルギーなどがあげられる。

大気圧プラズマ前処理は、プラスチック、金属(アルミニウムなど)、ガラス、リサイクル材料、複合材のクリーニングや活性化、コーティング用として、最も効率性が優れたプラズマプロセスの一つである。Openair-Plasma®技術を利用すれば、低圧プラズマ技術とは違い、特殊なチャンバーシステムを使用する必要が無い。Openair-Plasma®のプラズマ洗浄による超微細クリーニングを施すと、表面の離型剤や添加剤を穏やかに、かつ安全に洗浄する。その一方でプラズマ活性化を行い、処理後に接着剤やコーティング剤の接着が可能な状態にする。また、PlasmaPlus®(プラズマナノコーティング)を利用することで、特殊な製品要件を満たす特性を備えた機能化表面を作り出すこともできる。

本稿では、この大気圧プラズマ表面処理工法を応用したInMould-Plasma®技術を紹介する。

2. InMould-Plasma®:2色成形機に内蔵可能なプラズマ装置

2-1 PPへTPU接合を可能にする複合射出成形機用プラズマ装置: InMould-Plasma®

自動車産業、医療技術または日用品などの産業分野における、熱可塑性樹脂と熱可塑性エラストマー (2種材料の組合せ成形) の複合成形部品は、外観、肌触り、機能性が良いことから、様々な分野で需要が高まっている。そのため、複合射出成形に関する生産技術のテーマで注目されつつある。Openair-Plasma®の技術は、既に2色成形で付着力に富んだ接合を実現するために開発され、成功を収めている。組み合わせ可能な素材の選択肢を広げ、 処理プロセスを合理化する目的から、プラズマトリート社はPaderborn大学のプラスチック技術研究所 (KTP) と提携してInMould-Plasma®を共同開発した。

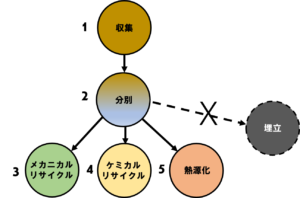

この製造プロセスにより多様性に富んだプラスチック材の組み合わせが可能となり、その中には、PP (ポリプロピレン) とTPU (熱可塑性ポリウレタン) のように、従来は相性が悪いとされてきた組み合わせも含まれる(図3)。また、加飾成形などにも応用でき、加飾用シートに成形前プラズマ処理を施すことで、汎用プラスチック材とより強化な接着が見込める。

InMould-Plasma®ではプラズマ装置が直接、金型に組み込まれており、2色成形と表面処理の生産サイクルが1工程に集約できる。プレ加工部品の成形後、その部品をプラズマで表面改質し、直後に接着剤や二次成形部品 (パッキンなど) の加工ができ、組立工程や部品の移動が不要になる。また、汎用プラスチックを瞬時に改質できるため、加飾成形の際にも接着促進として利用できる。

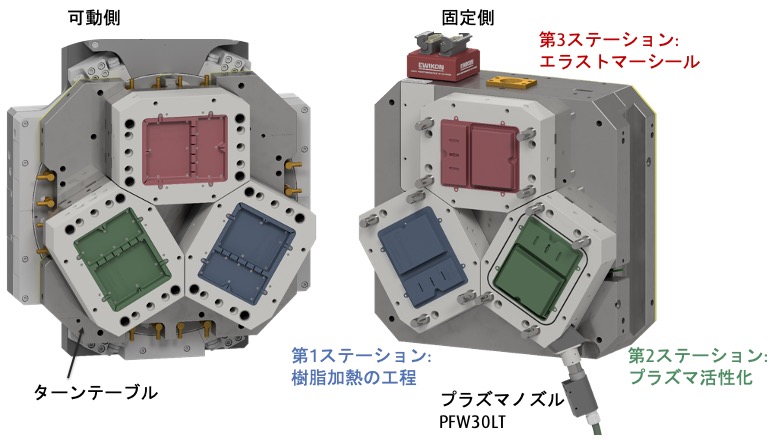

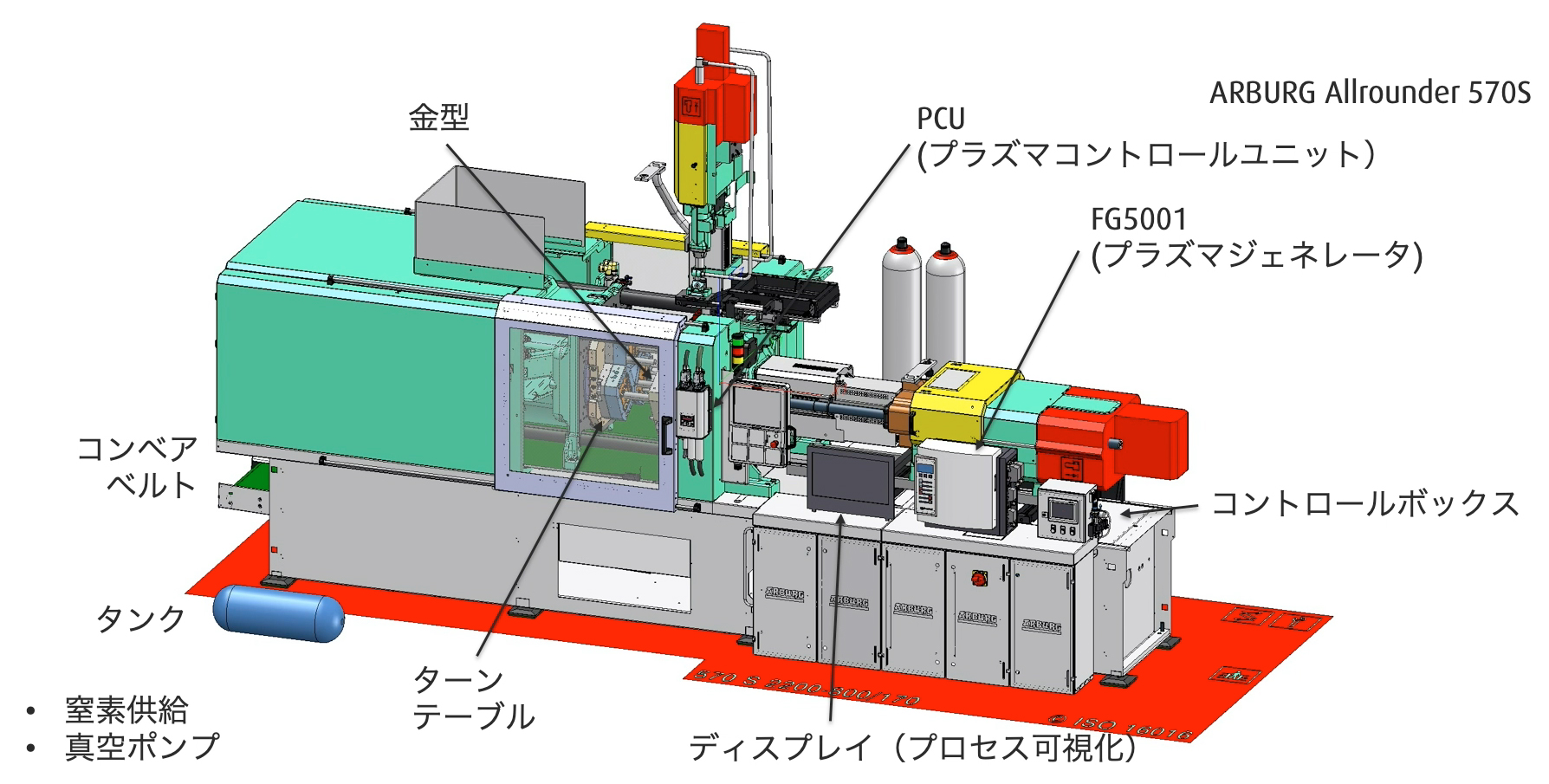

本稿で紹介している実演モデル(図5)の場合、2種材料の部品成形に適した回転テーブルにプラズマノズルが一体化され、成形装置に組み込まれている。金型は次の3つのテーションで構成されている。

ステーション1:熱可塑性樹脂のプリモールド(蓋)

ステーション2:プラズマで表面改質

ステーション3:熱可塑性エラストマー材をオーバーモールド(パッキン)

プラズマ装置は金型に統合されており、高出力のノズルから射出されるプラズマが経路の全長へ行き渡り、排気孔へと誘導される。射出されたプラズマはプリモールド部品 (一次成形) の表面に接触し反応する。二次成形部品 (熱可塑性エラストマー材) が射出成形される前のわずか数秒で、表面改質が可能である。

InMould-Plasma®システムによるプラズマ処理はわずか数秒で完了する。成形部品 (熱可塑性樹脂または熱可塑性エラストマー) の冷却時間より、プラズマによる表面改質の処理時間は短い為、サイクルタイムに左右されない。更に、プロセス制御のためにプラズマの全サイクルはプラズマ制御ユニット (PCU) によりモニタリングされている。本制御ユニットはプラズマ出力を記録し必要に応じて調整する。(*特定工程の所要時間は素材の組み合わせや部品のサイズに左右される。)

2-2 InMould-Plasma®のメリット

新しい材料との組み合わせ

従来は接着が難しいとされていた素材の組合せが表面改質をすることで、濡れ性が改善され接着強度の向上につながる。プライマーを使用することなく、複合素材成形でPP+TPU, PBT+TPU、TPE-S またはPC+TPE-Sまで、今まで組み合わせが難しかった2色成形部品の製造が可能になる。

パッキン部分の不良リスク回避

パッキンのような柔軟コンポーネントでもオーバーモールドによって、位置ずれを起こさず組立時の不良リスクを最小限に抑えられる。また部品の組み立て時に発生するパッキンの紛失リスクが削減でき、不良品の発生率を抑える事ができる。

内蔵式完全制御盤によるプロセス管理

PCU (Process Control Unit)加え、圧力や温度センサーなどでプラズマ処理プロセスは制御されている。InMould-Plasma®はプロセスパラメーターをモニタリングし、制御ができる高品質な技術的プロセスを提供する。

様々な金型コンセプトに対応

InMould-Plasma®システムは、ターンテーブル、スライドデーブル、CUBEまたはスタックモールドなど様々な金型の成形機に装備することができる。表面処理にはクランプを必要としないため、使用する場所に制約されない。また、プラズマノズルがコアプレートに組込まれているため、トラバース機 (取出しロボット) と干渉する心配もない。

デザイン設計がより自由に

柔軟材料を直接、汎用プラスチックにオーバーモールドが可能なため、回転対象構成などの必要な位置や理想的な位置に設計でき、形状やアンカーポイントの制限がなくなる。これにより、自由度の高いデザイン成形が可能となる。

生産コストの削減

複合成形を簡略化でき、組み立てプロセスが不要になる。内蔵されたコントロールシステムにより、高い品質管理が可能となる。また、プラズマによる表面改質をする事で接着強化が実現でき、汎用的なプラスチックとの組合せも可能となる。InMould-Plasma®は生産効率の向上とコスト削減など、生産プロセスへのソリューションを提供する。

3.InMould-Plasma®による2色射出成形でのプラズマ技術

3-1 既存の射出成形機の使用が可能

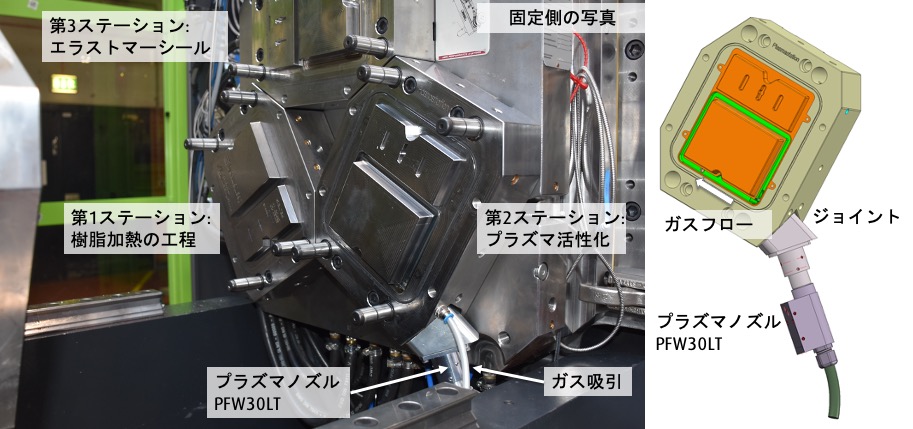

図6はK2019の展示会で展示された実機モデルである。既存射出成形機に金型、プラズマ装置(ジェネレータ、コントロールユニット)を取り付けるだけで使用が可能になる(一部改造が必要)。

通常のプラズマ処理にかかる時間は対象物の材料や成分、形状により変わる。今回の試作機ではプラズマ処理を成形工程で施すシステムとなっており、プラズマの射出から吸引までを含めても7~10秒で十分な表面改質処理が可能となった。熱可塑性樹脂の射出成形から冷却完了までのサイクルタイムは、材料の種類や成型部品の組み合わせにもよるが、今回の試作機では約35秒であった。結果として当社の大気圧プラズマによる活性化処理は、成形材料(熱可塑性基材やエラストマー)の冷却時間より短い為、生産工程に影響しない結果となった。

分離されたキャビィティ内での熱可塑性部材表面の活性化(無形成)が可能となり、簡単に射出成形金型への統合ができる。窒素プラズマを使用して、表面処理エリアの密封が必要 (酸素との相互作用を避ける)となる(図7)が、ノズルから表面処理領域まで迂回しないプラズマの短経路を実現している。

3-2 導入前検討のための試験片による評価

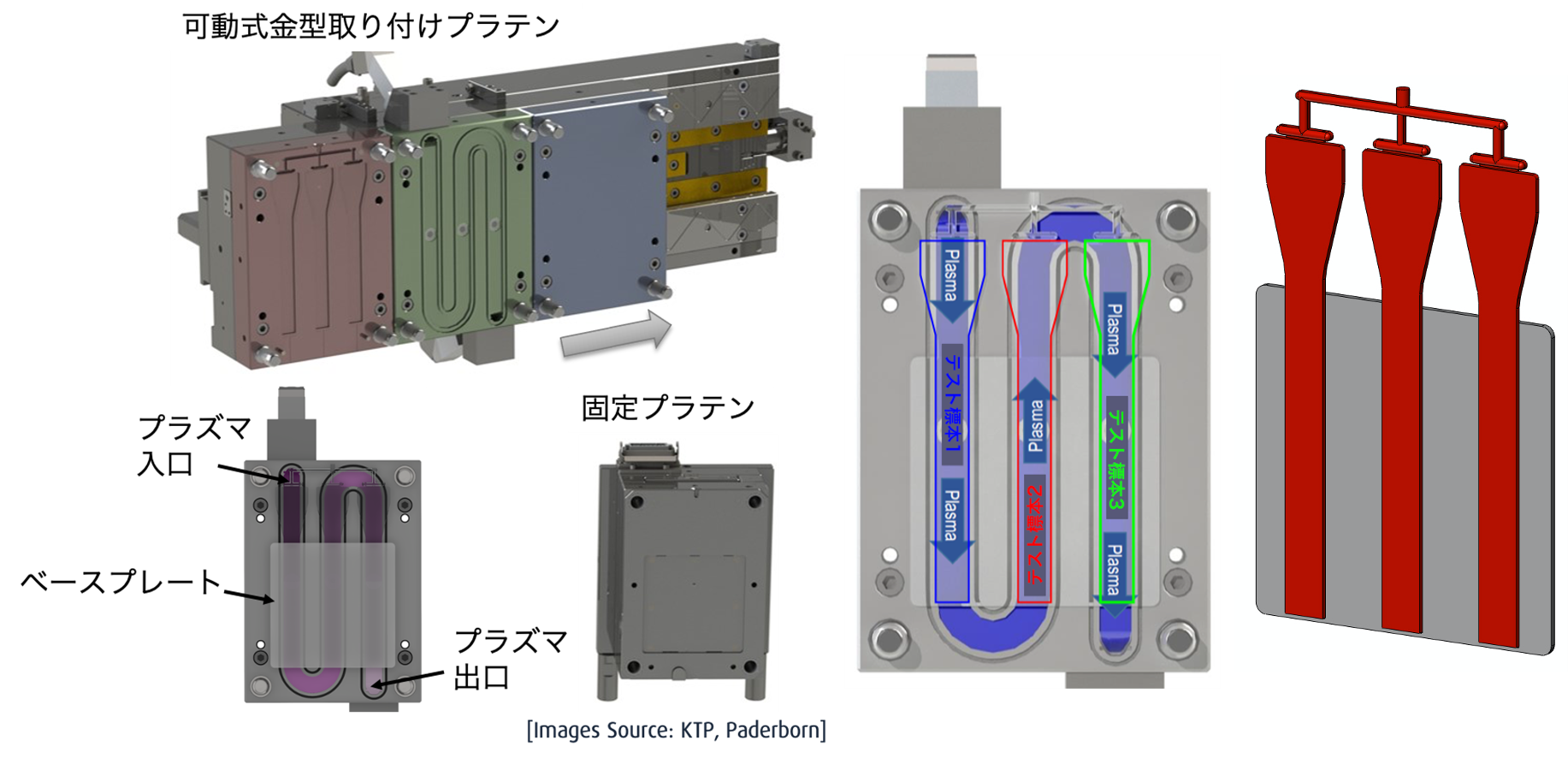

導入検討前に、試験片による剥離強度テストの実施が可能である。テストでは、パーダーボルン(ドイツ)にある、プラズマトリート社と協業をしているKTP研究所にある金型(図8、図9)を使用する。VDI2019ガイドラインに基づく顧客仕様に合わせた熱可塑性エラストマーと熱可塑性樹脂を使用した剥離強度テストを推奨している。ここでは、KTP研究所にある金型について説明する。

ステージ1:熱可塑性プレート基板の成形(写真左:紫色金型)、プレート基板は固定プラテンに残る。

ステージ2:ベースプレート上(写真左:緑色金型)に蝸牛トラック状(写真中央)にプラズマ表面活性化処理

ステージ3:熱可塑性エラストマーを射出成形(写真左:茶色金型)。プラズマの侵入が近いエリア、中間部、遠い部分の剥離強度試験を行う事が可能(写真中央・右)、試験片チャンネルの長さは最大800㎜、剥離強度は [N / mm]で表示される。

ジェットノズルから射出されたプラズマは、プレモールドされたプラスチック表面と次の材料が流し込まれる経路を通り、表面活性化処理される。窒素をキャリアガスとして使用し、材料の上面に窒素と酸素を含む官能基が生成される。この官能基がエラストマーの反応成分と結合し、より強い接合が可能となる。

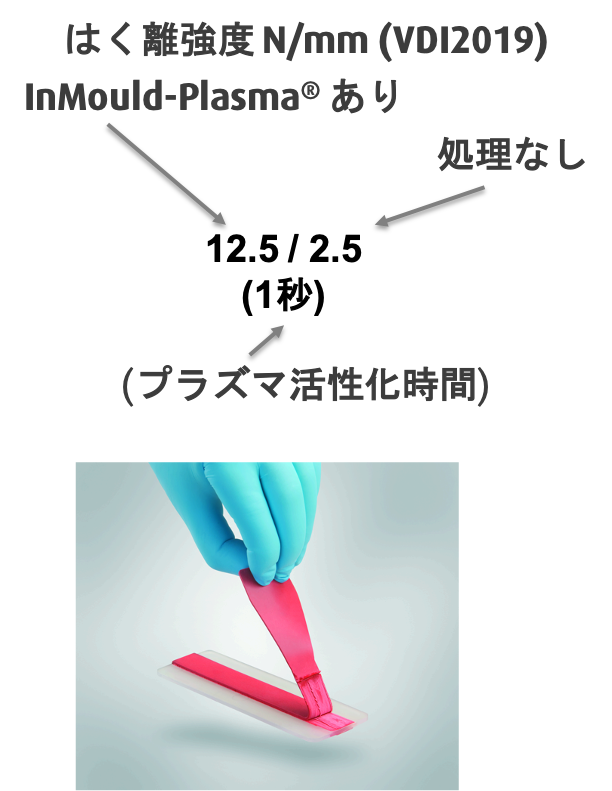

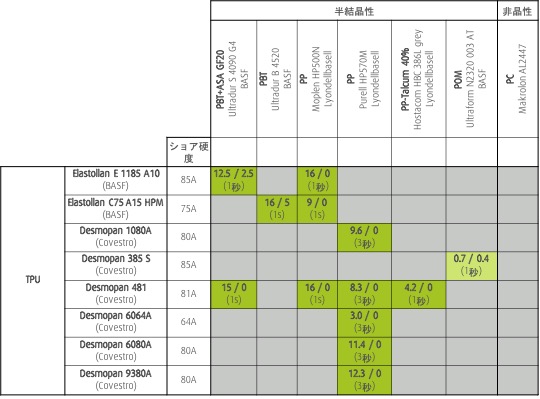

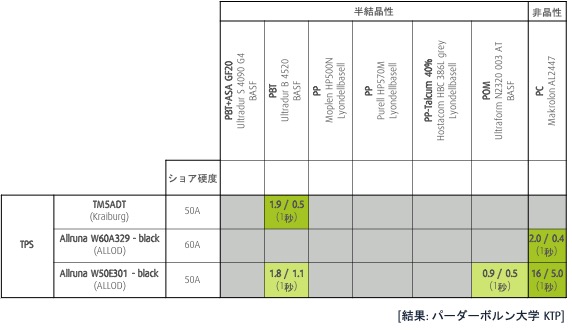

4.材料の組み合わせとInMould-Plasma®処理後の剥離テスト結果

剥離試験方法と結果を図10、表1-1、表1-2に示す。

表1-1 材料の組み合わせとInMould-Plasma®処理後の剥離テスト結果(1)

表1-2 材料の組み合わせとInMould-Plasma®処理後の剥離テスト結果(2)