製品設計のキモ(11)~プラスチックのクリープ特性~

製品設計コンサルタント

田口技術士事務所 田口宏之

1. はじめに

プラスチック製品を設計する場合、材料の特性を十分に把握することが必要不可欠である。クリープはその特性の中でも、最も対応が難しいものの一つだ。今回はプラスチックのクリープについて詳しく解説する。

2. クリープとは

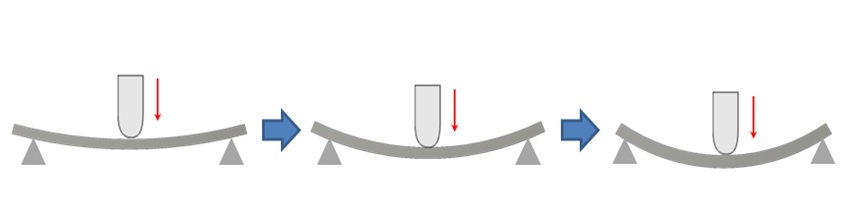

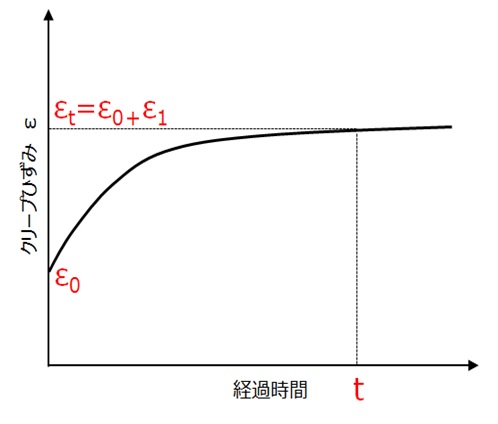

プラスチックに荷重を継続的に作用させると、徐々に変形が進んでいく(図1)。このような現象をクリープ(creep)という。

図1 クリープ現象

クリープは身の回りの製品でも簡単に起こり得る。プラスチック製の衣装ケースの上に長い間荷物を置いていたら、弓なりに変形していたといった経験があるかもしれない。これがクリープである。負荷が大きい場合、この変形は時間の経過とともにさらに進展し、最終的に破断に至る。

筆者は住宅設備の設計・開発に長年携わって来たが、クリープが原因の不具合をたくさん経験している。市場点検につながったケースもあった。住宅設備は使用期間が極めて長いことがクリープによる不具合が出やすい理由だろう。表1はクリープによる不具合の例である。当然、製品の種類により不具合の内容は異なるが、筆者が住宅設備で経験した不具合をベースに記載した。

表1 クリープによる不具合

| 例 | |

| 破損 | ・製品の破損/クラック |

| ・部品落下 | |

| 緩み | ・ネジの緩み |

| ・インサートナットの抜け/共回り | |

| ・シール材からの漏水 | |

| ・勘合部品の浮き | |

| 変形 | ・製品の変形 |

| ・部品間の隙間拡大/不均一 | |

| ・可動部分のガタツキ/異音 |

3. プラスチックの粘弾性特性

クリープはプラスチックの粘弾性特性に起因して発生する。粘弾性特性とは、粘性と弾性の2つを合わせ持っている性質のことである。

ハチミツを泡立て器で素早くかき混ぜようとすると強い抵抗を感じる。一方、容器を斜めにして放置しておくと時間をかけて流動していく。そのような性質を粘性という。

弾性はバネをイメージすれば分かりやすい。引っ張るとその力に応じて伸び、手を離すと元に戻る。素早く引っ張っても、ゆっくり引っ張っても違いはない。そのような性質を弾性という。

プラスチックだけでなく、金属や木材など多くの材料が粘弾性特性を持っているが、室温程度の低い温度でもその特性が顕著に表れることがプラスチックの大きな特徴である。

表2 粘性と弾性の特徴

| 特徴 | |

| 粘性 | ・ハチミツのような性質 |

| ・外力に対する応答に時間依存性がある。 | |

| ・外力を除去しても元に戻らない(永久ひずみが残る)。 | |

| 弾性 | ・バネのような性質 |

| ・外力に対する応答は時間に依存しない。 | |

| ・外力を除去すると元に戻る(永久ひずみは残らない) |

力学モデルによるクリープの説明

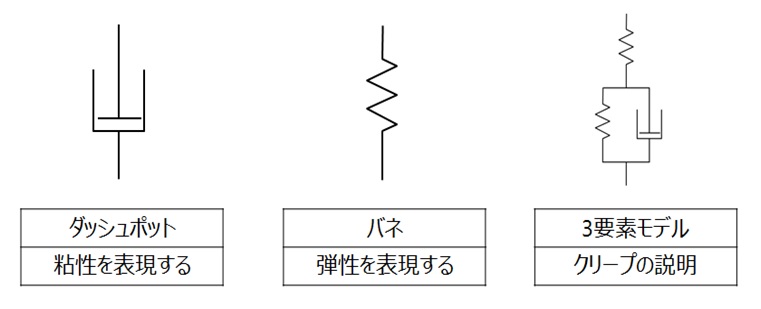

粘性と弾性は図2のような力学モデルで説明することができる。

図2 クリープを説明する力学モデル

材料の粘弾性特性はダッシュポットとバネを複数組み合わせて説明される。複雑な材料特性を完全に説明することは難しいため、事象に合わせて様々な力学モデルの組み合わせが提案されている。今回は3要素モデルを使って説明する。

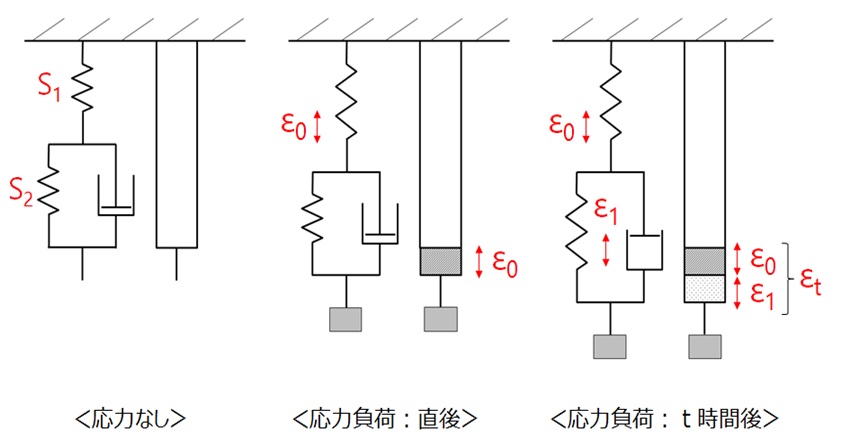

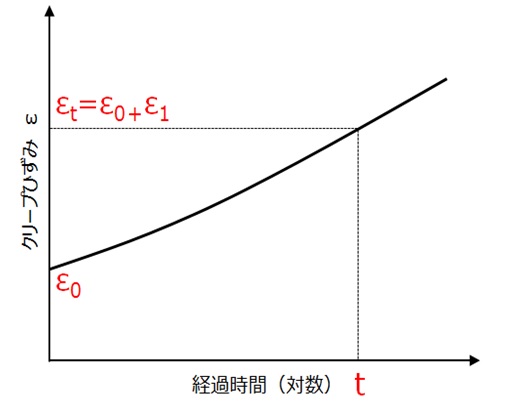

図3はクリープ変形について3要素モデルで説明したものである。図4はその時のクリープひずみと時間の関係(クリープ線図)を表したグラフである。

図3 クリープ変形

図4 クリープ線図

応力を負荷した直後はダッシュポットがない側のバネS1だけが伸びる。時間が経過するとダッシュポット部分も徐々に伸びていく。ダッシュポットが伸びるに従って、並列に組み合わせたバネS2の抵抗が大きくなり、ダッシュポットの伸びる速度は遅くなる。そのため図4のようにクリープによるひずみの進行は時間の経過ともに遅くなり、グラフは平行に近づいていく。

t時間経過後に応力を除去すると、ε0の部分はすぐに元に戻るが、ε1の部分はダッシュポットの抵抗により、すぐに元に戻ることができない。時間の経過とともにバネS2により少しずつ変形が元に戻っていく。今回使用した3要素モデルを使って説明すると、さらに時間が経過すれば、バネS2によりひずみが完全に元に戻ることになるが、実際には永久ひずみが残る。

クリープ特性をグラフ化する場合、経過時間を対数にすることが多い。図4のクリープ線図の経過時間を対数にすると、図5のようにグラフは直線状になる。

図5 クリープ線図(対数)

4. クリープ特性の評価

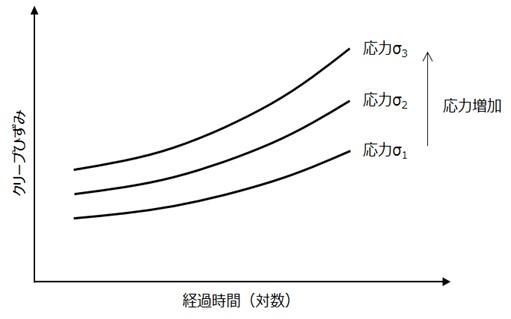

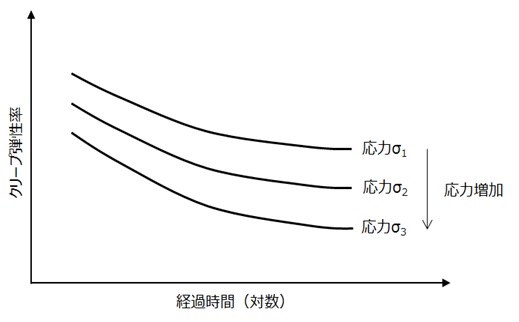

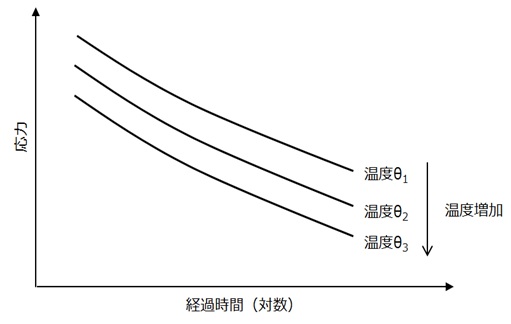

クリープ特性の試験方法はJIS K7115、K7116で規定されている。ここではいくつかのクリープ特性をグラフで紹介する。クリープ特性は温度などの使用環境や、負荷する応力によって変化するので注意しなければならない。

図6 クリープ線図

図7 クリープ弾性率-時間線図

図8 クリープ破壊線図

5. クリープ破壊寿命の推定

製品は設定した寿命において、性能を維持するように設計する必要がある。しかし、製品寿命に合わせて何年にも渡って評価を行うことは現実的に不可能である。短期間で測定したデータを用いて、長期的な特性を推定することが求められる。図9は外挿法によるクリープ破壊寿命の推定を表したグラフである。実線が実測値を結んだ直線、点線はその直線を延長(外挿)したもので、それぞれの応力におけるクリープ破壊寿命を示している。

図9 外挿法によるクリープ破壊寿命の推定

この方法を使用すれば10年や100年先のクリープでも比較的短期間で評価することができる。しかし、実際に評価を行うと、破壊時間に大きなバラツキを生じることが多い。できる限りバラツキ要因を排除すること、測定サンプル数をある程度確保することが望ましい。その上で、破壊寿命の精度に合わせて、適切な安全率を掛けることも忘れてはならない。

6. クリープ特性評価の問題点

クリープ現象について理解できても、実際にその特性を評価し、設計に活かすことは簡単ではない。なぜなら、クリープ特性の評価自体にいくつかのハードルがあるからだ。評価時の問題点をいくつか紹介する。

問題点① クリープ特性のデータが入手しにくい

クリープ特性のデータは、簡単に入手することができない。材料メーカーはごく一部のグレードでのみ、データ取りをしている。設計者が使用したいグレードのデータは、確率的にはほとんど入手不可能である。自社または外部委託により人、お金、時間をかけてデータを取る必要がある。

問題点② 特性評価に時間と労力が必要

クリープ特性の評価には、数週間から数か月の期間が必要になる。評価にバラツキが生じやすいこともあり、測定サンプルの数はある程度確保しなければならない。また、測定のノウハウを持っていない場合、数か月かけて測定してもやり直しになることもある。他の物性評価と比べると、必要な労力は何倍にもなると考えておいた方がよいだろう。

一方、材料の粘弾性特性に着目し、短期間でクリープ特性を評価する方法の開発も進みつつある。特性評価の開発動向には注目しておきたい。

問題点③ 評価設備がない/足りない

クリープ試験機などの設備を持っている企業自体が少ない。持っていたとしても、たくさんのサンプルを長期間評価できるだけの台数がない場合も多い。筆者は手作りの評価冶具で測定していたのでよく分かるが、経過時間ごとのチェックなど、手動で測定することは非常に大きな手間がかかる。使用環境もクリープ特性に大きな影響があるので、様々な環境下での評価も行わなければならない。このように評価設備面でもクリープ特性評価のハードルは高い。

これらの問題点を踏まえて、材料を標準化するなど設計上の工夫が必要だろう。

7. おわりに

軽量化や低コスト化などを目的に、今後も金属材料からプラスチックへの転換は進んでいくと思われる。金属材料では問題にならなかったクリープは、高品質なプラスチック製品を設計する上で、無視することはできない特性である。これを機会にクリープ特性についてしっかり学んで頂ければと考える。

【参考文献】

新保 實(著)共立出版 『プラスチックの粘弾性特性とその利用 ―成形不良対策法/発泡制御法』

本間精一(著) 工業調査会 『設計者のためのプラスチック強度特性』

JIS K7115 「クリープ特性の試験方法:引張クリープ」

JIS K7116 「クリープ特性の試験方法:3点負荷による曲げクリープ」

東芝レビュー 2015 VOL.70 No4 P50「樹脂の長期変形を短期間で予測する技術」