モールド金型の性能を最大限に引き出す“機能性金型部品®”

和泉 康夫

株式会社新日本テック 代表取締役社長

1.はじめに

ものづくり基盤技術の代表である「金型」には,製品を高品質かつ安価に量産するノウハウが集積されている。工作機械の進歩で金型製造技術は格段に進化するが、ものづくり課題自体の解決は、各社が独自の工夫で対処している。

当社は多様に高度化するニーズに、「金型」と「特注金型部品」できめ細かく対応するとともに、ものづくり課題の解決に向けて独自技術を凝集させた「機能性金型部品®」により、金型の生産性向上や省エネに貢献する提案を行っている。ここではプラスチック成形に関する機能性金型部品®を紹介する。

2.機能性金型部品について

製品の性能を支えるものづくり、中でも製品形状を作り込む金型には、微細精密化や高生産性、省エネ性など、多様で高度な技術が求められる。表現を変えれば、製品の製造に「こだわり」を持つ企業ほど製品を差別化でき、高成長が期待できる。

そこで当社は、金型の性能を最大限に引き出す「こだわり」技術の先にものづくり課題を解決するヒントがあると考え、金型および周辺分野を含む課題解決への提案を続けている。その結果、長寿命、トラブルレス、省エネ、生産性向上、製品品位の向上、非粘着、撥水、撥油等の「機能」を金型に付加する「機能性金型部品」を生み出すことに成功した。

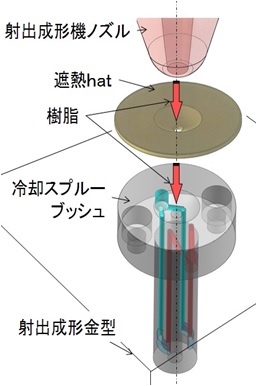

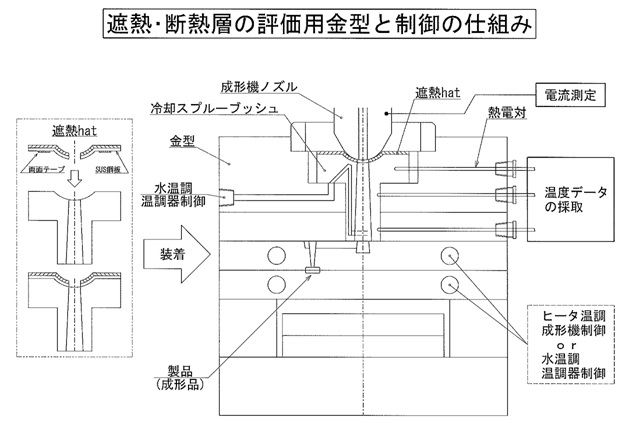

金型は、成形機から樹脂等の材料を射出して成形を行う金型である。通常、金型と成形機ノズルの温度差は大きく、連続生産時の熱移動が製品品質及び生産状況に多大な影響を及ぼすことが知られている。そこで、図1に示す冷却スプルーブッシュと遮熱hat(ハット)により、モールド金型の課題解決を提案する。

図1 冷却スプルーブッシュと遮熱hatの取付け構成

3.冷却スプルーブッシュ(特許取得)

小物薄肉成形品の成形時間は、製品部に比べて肉厚で体積が大きなスプルー部の冷却時間に支配される傾向がある。そこで当社は、スプルーブッシュの成形機ノズルに当接する部分と、スプルー(湯道)最肉厚部の近辺に冷却経路を持つ冷却スプルーブッシュを開発し特許を取得した。

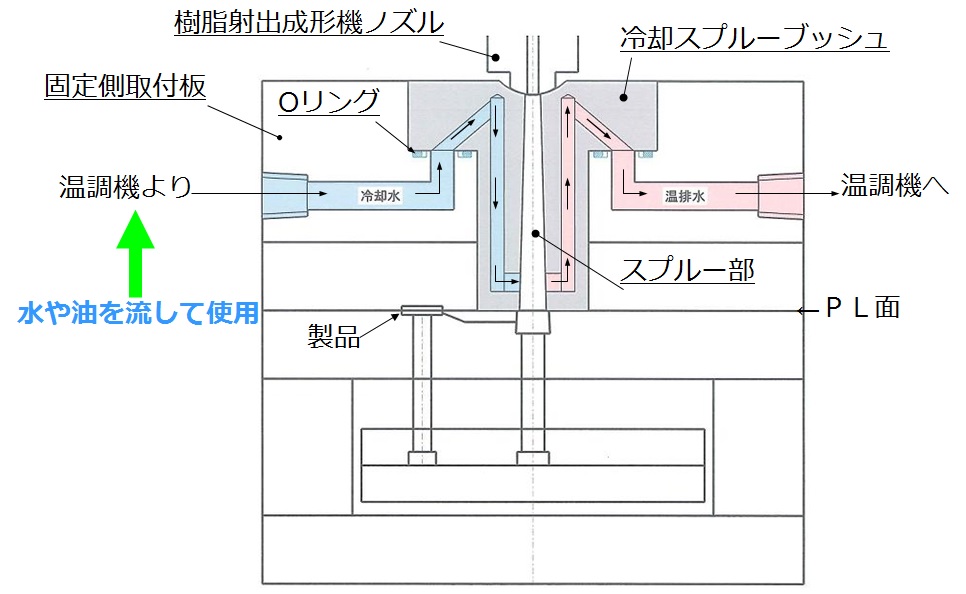

図2に、「冷却スプルーブッシュ」を金型に組み込んだ状態を示す。冷却水が流れる経路は、温調機→固定側取付板→冷却スプルーブッシュ→固定側取付板→温調機となる。この構成では、水漏れ防止のため、固定側取付板に温調穴とOリング溝の追加が必要となるが、冷却スプルーブッシュのフランジ部に冷却水の給排水口を設けると、固定側取付板への冷却水路の追加は不要となり、固冷却配管の逃がしを追加するだけで取付けが可能である。

図2 冷却スプルーブッシュの取付け事例

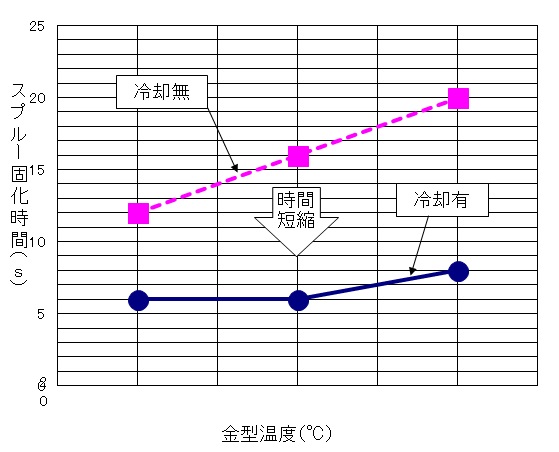

冷却スプルーブッシュを用いて、冷却の有無によるスプルー固化時間の変化を図3に示す。金型温度が50℃においては、冷却無しでの固化時間は16秒であるが、冷却により6秒に低減でき、金型温度が70℃においては、冷却無しでの固化時間は20秒であるが、冷却により8秒に低減できる。

図3 金型温度とスプルー固化時間の関係

このように冷却スプルーブッシュを使用することにより、スプルー最肉厚部の固化時間を短縮でき、製品部に対してスプルー最肉厚部の方が大体積となる小物薄肉成形部品においては、成形サイクルの短縮効果が大きくなる。

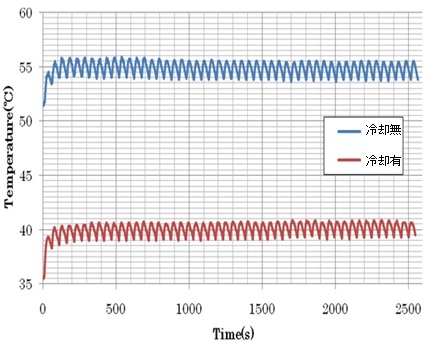

次に、冷却スプルーブッシュによる金型の熱溜り軽減効果を図4に示す。連続生産時には、金型内に樹脂の射出を繰り返すため、金型の温度調整を行っていても、スプルーブッシュを介して金型内に次第に熱が蓄積される。

図4 熱溜りの軽減効果

PP樹脂を成形する金型に冷却スプルーブッシュを組み込み、冷却の有無による冷却スプルーブッシュの表面温度の変化を測定する実験を行った。冷却無しの状態では、冷却スプルーブッシュの表面温度は55℃で安定したが、冷却を行うと40℃で安定した。これは、冷却スプルーブッシュで冷却を行うことにより、金型の熱溜りを15℃軽減したことを示している。

また、冷却スプルーブッシュは、成形機ノズルに当接する部分も冷却できるため、離型時におけるスプルー先端からの樹脂の糸引きや鼻たれの防止にも効果がある。当社の冷却スプルーブッシュは、工具鋼を焼き入れして製作するため高硬度であり、成形時にスプルーブッシュが摩耗し、成形品に異物として混入する可能性も最小限に抑えることができる。

4.遮熱hat(ハット)(特許取得)

東日本大震災後、電力需給のバランスが逼迫し、ものづくりにおいても消費電力削減等の省エネルギー化が喫緊の課題となっている。成形システムにおいても、前掲の冷却スプルーブッシュで金型を冷却すると、樹脂の固化時間は短縮され生産性は向上するが、成形機ノズルの温度を低下させる結果、消費電力を増大させる恐れがある。

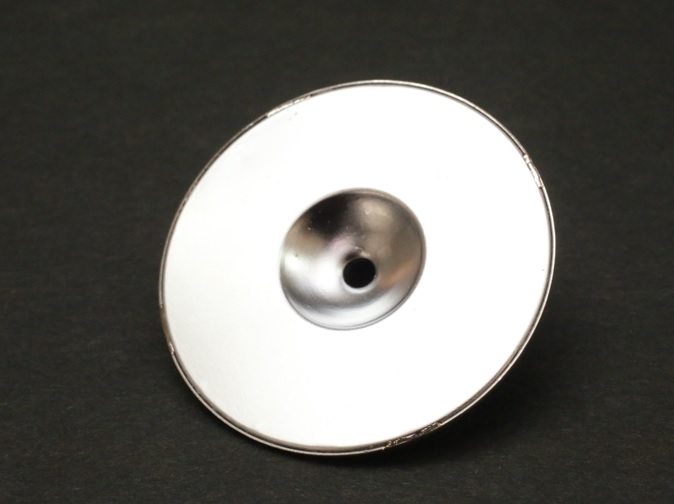

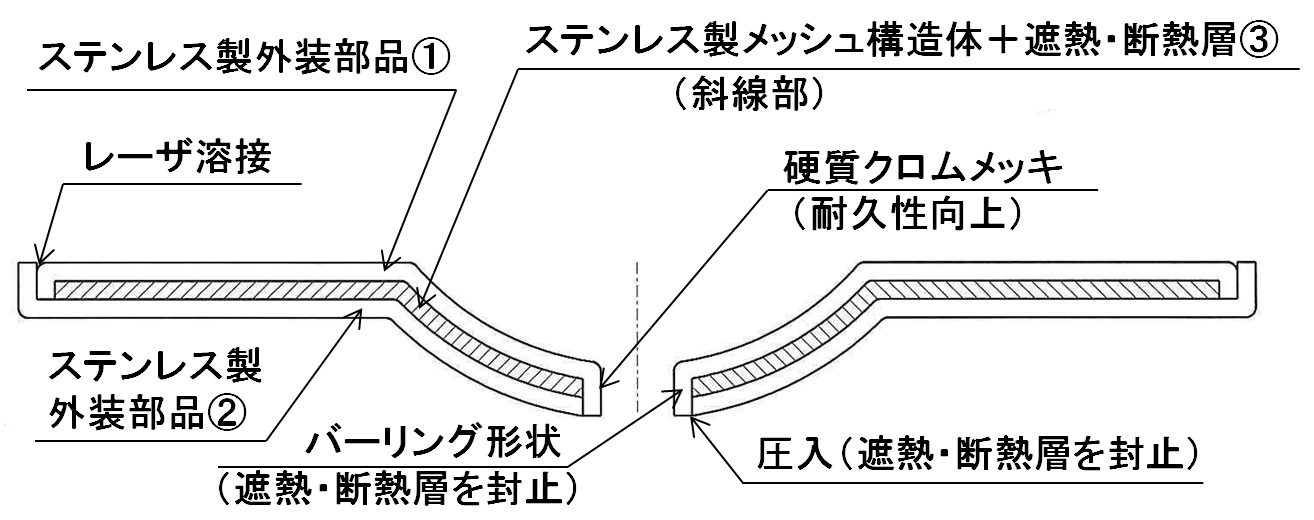

そこで、成形機のノズルと金型間の熱伝導を抑制する必要性に着目し、遮熱hatを開発した。図5に遮熱hatの構造を示す。遮熱hatは、全縁ツバ付き帽子の形状をした金属部品(写真1)で、鉄の中でも熱伝導率が低いステンレスで外部部品を製作している。そして、成形機のノズルから受ける圧力に耐えるため、内部にはスレンレス製メッシュを配置し、メッシュの空隙部には真空バルーンを含有する遮熱層を設けている。

写真1 遮熱hatの外観

図5 遮熱hatの構造

遮熱hatを金型のスプルーブッシュに両面テープで貼り付けるだけで、成形機のノズルと金型間の熱伝導を抑制することができる。遮熱hatは、冷却経路を持たない通常のスプルーブッシュにも容易に装着可能である。

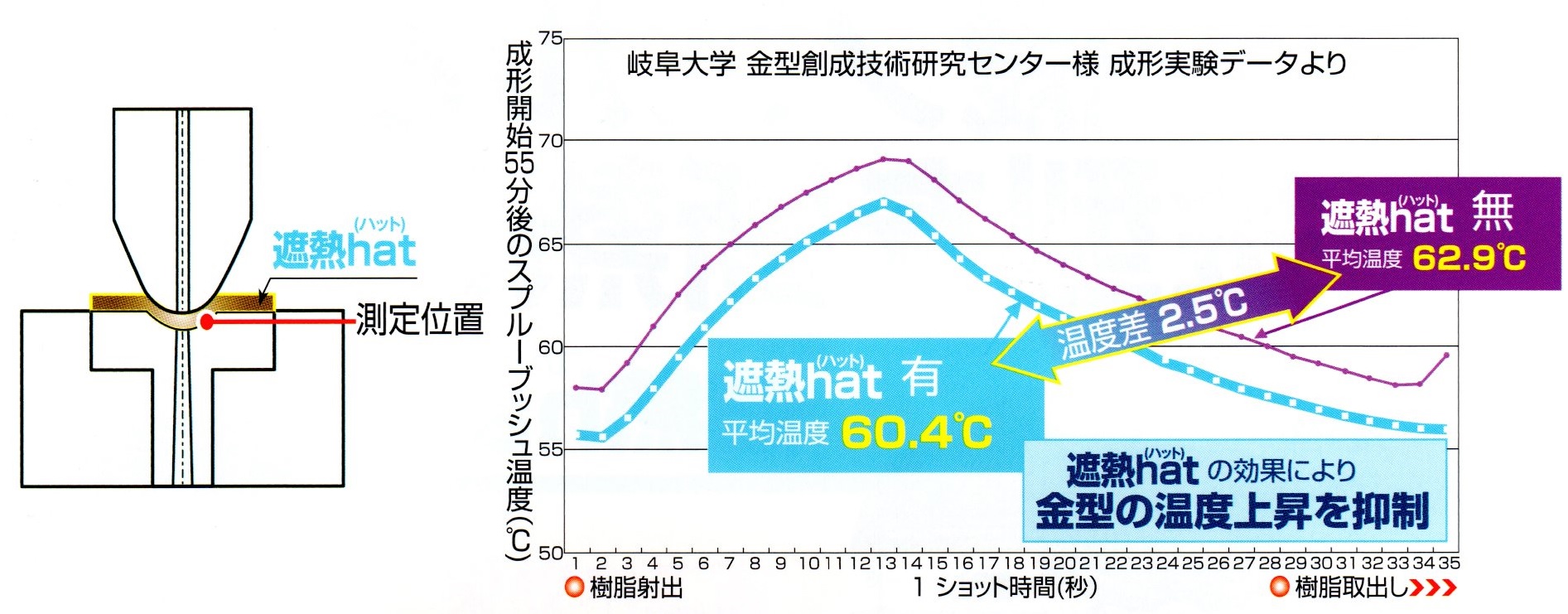

次に、ABS樹脂を成形する金型の成形機ノズルが当接するスプルーブッシュ近傍に温度計を取付け、金型温度を50℃に設定して射出成形開始後55分経過した時点での成形1サイクルの温度変化を測定した結果を図6に示す。

図6 遮熱hatの遮熱効果

遮熱hat無しでは、1サイクルの平均温度が62.94℃であったが、遮熱hatを用いると平均温度を60.42℃に抑えることができた。これは、成形機ノズルから金型に伝わる熱を遮熱hatが遮り、55分間に温度上昇を2.52℃抑制したことを示している。

一般に樹脂成形では、成形機ノズルの熱が金型に移動して蓄熱される「熱溜り」現象が、成形条件を不安定化させ、樹脂の糸ひきや鼻たれ、スプルーちぎれ等トラブルの発生原因とされる。そのため、当実験により、遮熱hatが55分間で2.5℃の遮熱・断熱効果を有するとの結果を得たことは、成形条件を安定化できる朗報である。

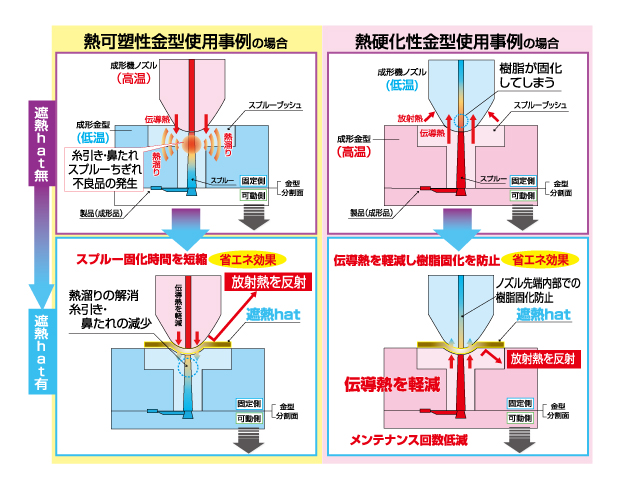

遮熱hatは、図7に示す通り、熱可塑性樹脂用の金型のみならず、熱硬化性樹脂用金型にも適用が可能である。熱硬化性樹脂用の金型は、成形機のノズルに対して高温であるため、ノズルに金型から熱が移動する結果、ノズル内で熱硬化性樹脂が固化し、生産性を低下させる問題がある。その対策として、冷却スプルーブッシュの冷却経路形成技術を応用し、ノズル内に冷却経路を設ける方法と遮熱hatで遮熱することも可能である。

図7 遮熱hatの適用例

現在、遮熱hatは成形機ノズルが球R10㎜、ノズル穴径Φ3mmに対応する1品種を標準タイプとして生産しているが、その他の寸法品の検討も個別に可能である。

5.機能性金型部品Ⓡによる経済的効果

5-1 消費電力削減効果

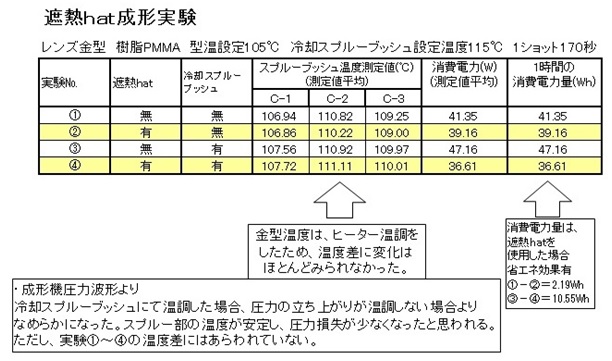

遮熱hatおよび冷却スプルーブッシュの性能を評価するため行った実験結果を示す。図8に示す評価環境において遮熱hat、冷却スプルーブッシュの評価データを採取した。冷却スプルーブッシュで金型を冷却する機構を設けた。金型には、成形材料はPММA、成形開始前の金型温度105℃、成形機ノズル温度265℃である。

図8 遮熱・断熱効果の検証方法

冷却スプルーブッシュおよび遮熱hatの有無により、射出成形開始から1時間の射出成形機ノズルヒータの消費電力の比較を表1に示す。

表1 射出成形開始から1時間の射出成形機ノズルヒータ消費電力比較

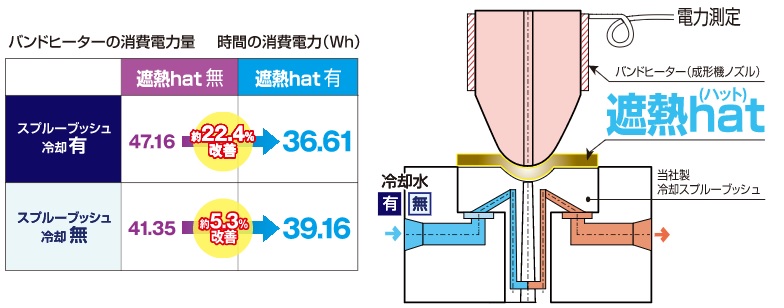

射出成形機のノズル冷却スプルーブッシュで金型を冷却しない状況では、遮熱hatを使用しない場合(実験①)1時間当たりの消費電力量は41.35Whであったが、遮熱hatを使用する場合(実験②)39.16Whに減少した。これにより、5.3%の省エネ効果が確認できた。

一方、冷却スプルーブッシュで金型を冷却した実験③と④では、冷却スプルーブッシュが金型のみならず成形機のノズルをも冷却するため、いずれも実験①と②に比べて使用電力が増加していることがわかる。そこで、遮熱hatを用いて成形機ノズルの温度低下を抑制し、使用電力の削減を図った。遮熱hatを使用しない実験③では1時間当たりの消費電力量は47.16Whであったが、遮熱hat有りの実験④では39.61Whに減少したことから、22.4%の省エネ効果が確認できた(図9)。

図9 「遮熱hat」、「冷却スプルーブッシュ」の省エネ効果

当実験に使用した金型は、大口径レンズ用の成形金型であったため、製品であるレンズ部の体積がスプルー部よりも大きく、冷却スプルーブッシュによる樹脂固化時間の短縮効果は出なかった。しかし、小物薄肉成形品の射出成形では、冷却スプルーブッシュによる樹脂の固化時間削減が有効である場合があるため、冷却スプルーブッシュによる生産性向上と、遮熱hatによる省エネを実現できる場合がある。当実験では、成形を続けても冷却スプルーブッシュに通す冷却水の温度変化はほとんどなかったため、冷却水をチラーにより冷却することは行わなかった。また、遮熱hatの効果も持続した。

5-2 製品不良低減効果

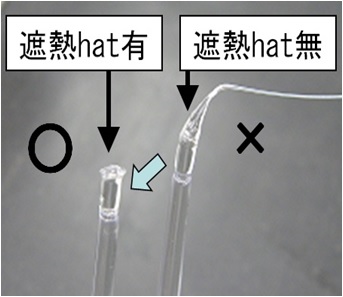

糸ひきトラブルの低減効果

糸ひきとは、プラスチックが所定の成形時間内で十分に固化しきらず離型時に糸を引く現象である。糸ひきは、成形品の取出しエラーや噛み込みによる金型破損を引き起こし、破損の原因となる。

写真2の事例では、成形機ノズル(温度230℃)の熱が金型(温度60℃)に伝わって冷却を阻害したことが糸ひき発生の原因であるが、遮熱hatを使用すると糸ひきを抑えることができる。

写真2 遮熱hatによる糸引き解消例

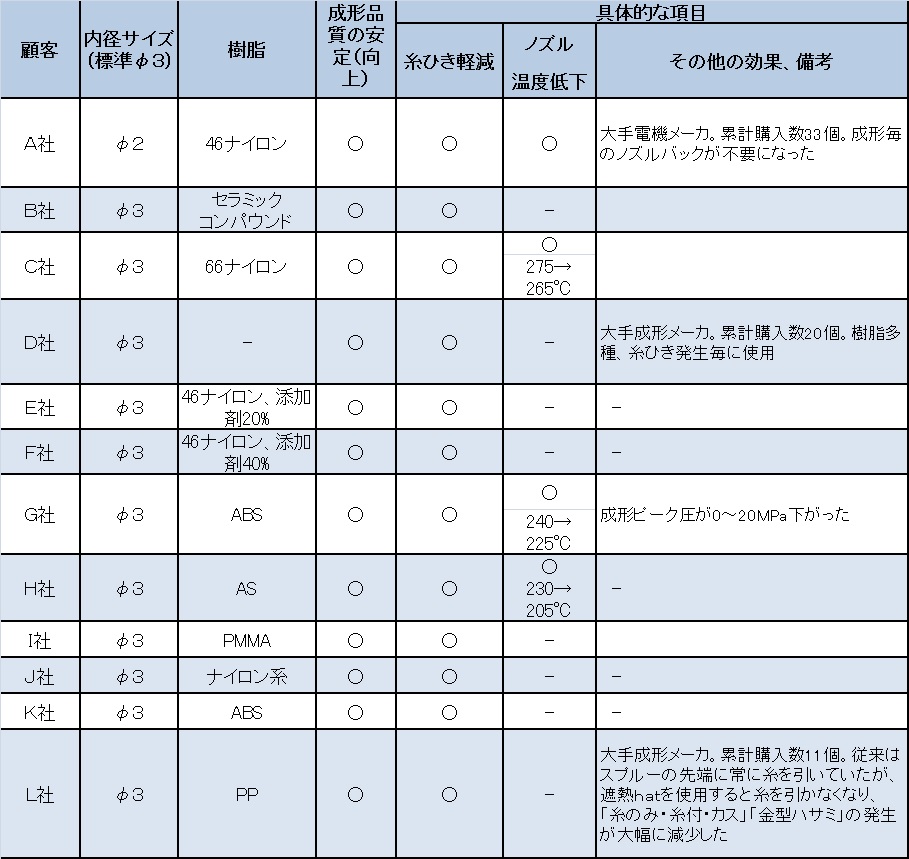

遮熱hatの使用効果について、12社(A~L)の顧客にヒアリングしたデータを表2に示す。

A社(大手電機メーカ)では、遮熱hatを使用することで樹脂の糸ひきが低減したことにより、糸ひき部分が金型内に残留して異常検出センサーが作動し成形ラインが停止するトラブルが大幅に削減され、稼働ロス時間を大幅に削減できた。この実績が同社内で共有されつつあり、使用金型面数も増加中である。

表2 顧客ヒアリング結果

L社に糸ひき軽減効果についてヒアリングした遮熱hat使用前後におけるクレーム発生推移を表3に示す。表中で黄色の網掛けを施した数字は使用前、赤の網掛けの数字は使用開始後のクレーム件数である。

表3 L社におけるクレーム発生推移

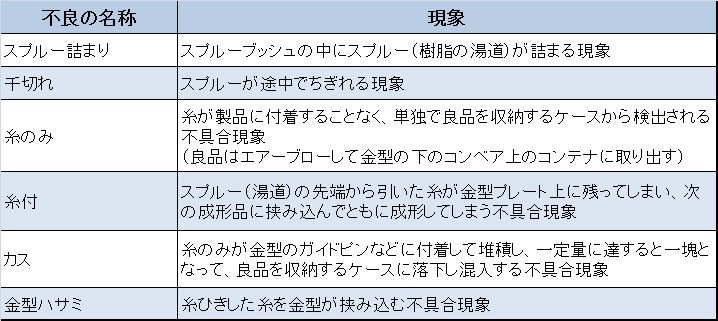

L社からのヒアリングにより下記の状況が確認された。L社では、従来糸ひき対策として、他社製ノズルチップを使用していたが下記の問題点があった。なお、ここで定義する不良現象を表4にまとめた。

問題点

①穴中央に十文字形状のスリットがあるため、装着時に成形圧力が低下し、都度成形条件を変更する必要があった。

②、スプルー詰まりと千切れも発生し、仕方なく十文字形状のスリットを形状変形させ使用していた。多少効果はあるものの万全ではなく、半ば諦めていた。

効果

①糸ひきによる社内不具合「糸のみ・糸付・カス」が減少した。

②糸ひきによる2プレート構造金型での社内不具合「金型ハサミ」が減少した。

③PBT樹脂での使用により、見た目で違いを確認(良好)、外観検査と寸法確認でも問題が無かった。

表4 不良現象の種類

樹脂焼け低減効果

表2のH社担当者に遮熱hat」成形条件改善効果を聴取した結果、成形機ノズルの設定温度を230℃から205℃に25℃低下させても同等の成形品が得られる上に、樹脂焼けなどの樹脂の温度劣化も軽減できたとのことである(C社、G社も同様)。遮熱hatを使用するとノズル温度の低下を抑制できるため、ノズルの設定温度を下げても樹脂の流動性が保たれたと考えられる。

5-3 廃棄樹脂低減効果

遮熱hatは樹脂成形の成形品質を向上させ、不具合品の廃棄量削減により省資源化に貢献する。L社の製品は絶縁部品でで不具合品の市場流出は許されないため、成形不具合品の再利用を禁止し良品への不具合品混入を避けている。

特にPP製のA製品は、1日の生産数が約8万個であり、1.6万個ごとの5段階に分け検査を行う。もし1.6万個中に不具合品が2個以上発見されると、不具合品の流出が懸念されるため1.6万個全数を廃棄し、検査も厳重に行うよう変更する。製品原価は1円9銭であり、廃棄による経営資源ロスは甚大である。

5-4 不具合発生による検査費用低減効果

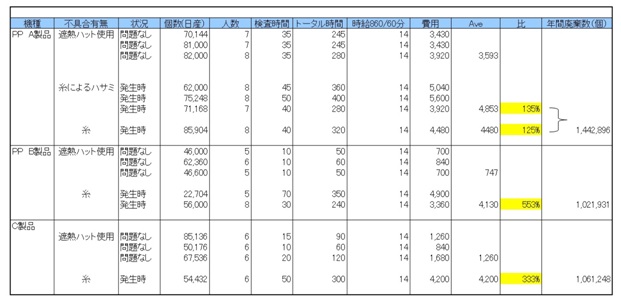

L社の成形品は絶縁部品であり、成形の不具合は発火等の事故原因となるため、「糸ひき」の発生が確認されると、検査体制を一層厳重にするよう定めている。不具合による経営資源損失(検査に要する人件費)の例を表5に示す。

表5 成形不具合によるL社の経営資源損失データ

PP製A製品の生産において、遮熱hatを使用し、不具合が発生しなかった場合、日産70,144個の総点検費用は3,430円であった。「糸によるハサミ」不具合が発生した場合、日産62,000個の総検査費用は5,040円であった。「糸のみ」が発生した場合、日産85,904個の総検査費用は4,480円であった。

不具合が発生しなかった費用を100%とすると、遮熱hat使用以前には「糸によるハサミ」不具合の発生時には135%、「糸のみ」の発生時には125%の検査費用が発生していた。さらに成形品「PP製 B製品」では553%、「C製品」でも333%の検査費用が発生していた。

5-4 装置の破損防止効果(成形機ノズルと金型の位置決め容易化、及び破損の防止の効果)

遮熱hatユーザへのヒアリングで判明した遮熱hatの意外な効能が、成形機ノズルと金型の位置決め容易化、及び破損の防止である。前出図1の通り、射出成形機のノズルの先端は凸状の球形状をしており、プラスチックの射出成形時には、金型側部品であるスプルーブッシュの凹状の球形状部に高圧で当接する。この位置合わせ精度に不具合があると、いずれか一方、若しくは両方を破損し、射出されるプラスチックが金型以外に飛散する事故を招く。

しかし、遮熱hatを使用すると、両者が多少位置ズレした状態で設置されていても、樹脂の射出が問題なく行われる上に、遮熱hatが当接時の圧力を軽減する緩衝部材として作用するため、両者の破損を防止する効果もある。熟練技術者が不足する事業場においても、上記効果をもつ遮熱hatは、熟練技能者不足を補完できる部品としても重宝されている

6.おわりに

当社は多様に高度化するニーズに、「金型」と「特注金型部品」できめ細かく対応するとともに、ものづくり課題の解決に向け独自の「機能性金型部品」を開発している。金型は、我が国を代表するものづくり基盤技術の結晶であり、今後も新製品づくりを通して進化を遂げ続けるため、当社もさらに新技術・製品の開発と用途の拡大を続けていく。