今だから話せるMuCell(微細射出発泡成形)の開発秘話

国宗敬弘

株式会社クニムネ

大阪府東大阪市高井田14-8

1.はじめに

本報はものづくりの西メッカである東大阪で射出成形業を営む従業員数約40名(含むパート社員)の中小企業が差別化に取り組んできた物語でもある。

2.始まりはハチの巣

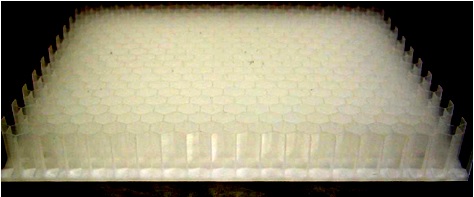

当社は平成19~20年度にかけて耐熱ポリ乳酸の射出成形技術の開発を行ってきた。その過程で、超臨界流体(二酸化炭素や窒素)をポリ乳酸に溶解させると低粘度化が可能になり薄肉成形ができることを見出した。その知見をさらに発展させるべく、ポリ乳酸を使用した超薄肉のミツバチの巣脾の開発に着手した(平成21年度サポイン事業)。超臨界流体を用いたミツバチの巣脾の開発は、ようやく販売できるステージにこぎつけた。写真1にポリ乳酸(PLA)の巣脾にミツバチが巣を造った様子を示した。

写真1 ミツバチの巣

ミツバチ巣脾は、ミツバチが自ら蜜蝋で造形している。材質が蝋であるため強度は弱く、指で押すとつぶれる(写真2)。一方、PLAの巣脾は強度が十分であり、ハチは巣脾を造る作業から解放されて蜜集めに注力できることから蜜の収量が上がることが期待されている(写真3)。

写真2 蜜蝋でできた巣脾を押しつぶした様子

写真3 ポリ乳酸(PLA)で成形した巣脾

3.MuCell装置の導入

ミツバチの巣脾の成形に取り組むために2010年に超臨界流体を用いた発泡装置(MuCell)を導入した。この装置は東洋機械金属製の350トン電動射出成形機をベースに超臨界流体発生装置、超臨界流体注入装置、専用のバレルとスクリューを備えた、微細射出発泡成形用の装置である。その後この成形機はミツバチの巣脾の開発以外に多くの開発テーマをもたらした。

MuCellとはMITで発明され、TREXEL社で実用技術に仕上げられた超臨界流体を発泡剤に用いる微細発泡成形技術である。微細な気泡が得られる他に、軽量化、流動性向上による薄肉化、ソリ・ヒケ低減、寸法精度の向上などの効果が得られる。本プロジェクトでは超臨界流体を溶かすことによる樹脂粘度の低下によって超薄肉部分への充填が可能になることを期待して取り組んだ。

4.ナンバーワンから直接指導を受けて得た財産

当社にとって非常に幸運だったことは、ナンバーワンからいろいろな知恵を得ることができたことである。まず、学術の世界では京都大学工学部の大嶋正裕教授と知り合う事ができ勉強させてもらった。次に、MuCellの技術指導にかけてはナンバーワンである秋元技術士事務所の秋元英郎氏と出会う事になり、発泡成形の考え方、具体的な成形条件のつくり方、製品設計について徹底的に指導を受けた。

5.いろいろな試作と試行錯誤

MuCell装置を導入してからは、ハチの巣のテーマと並行して既存の金型による試作を繰り返した。この場では公開しても支障がない例のみ示す。

工具箱のケース

工具箱の既存金型を用いて行った試作した。重量低減は約11%であるが、ボス、リブ部分のヒケが殆んど無くなっている。外観的には全体的にスワールマークが出て白っぽくなっており、通常成形とは別物になっている。最初からMuCellで製品を企画すれば、受け入れられるケースもあると考えられる。

基板立てのケース

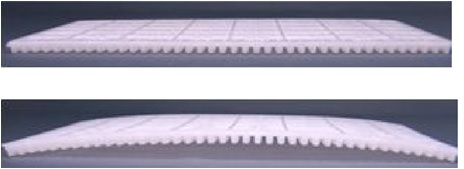

次のケースは基板を輸送する際に立てるための製品であり、突起が片側のみにあるため反りが大きい。これをMuCellで成形すると見事に反りが無くなった。写真4に通常成形とMuCell成形での反りの違いを示した。

写真4 MuCell成形(上)と通常射出成形(下)で成形した基板立て

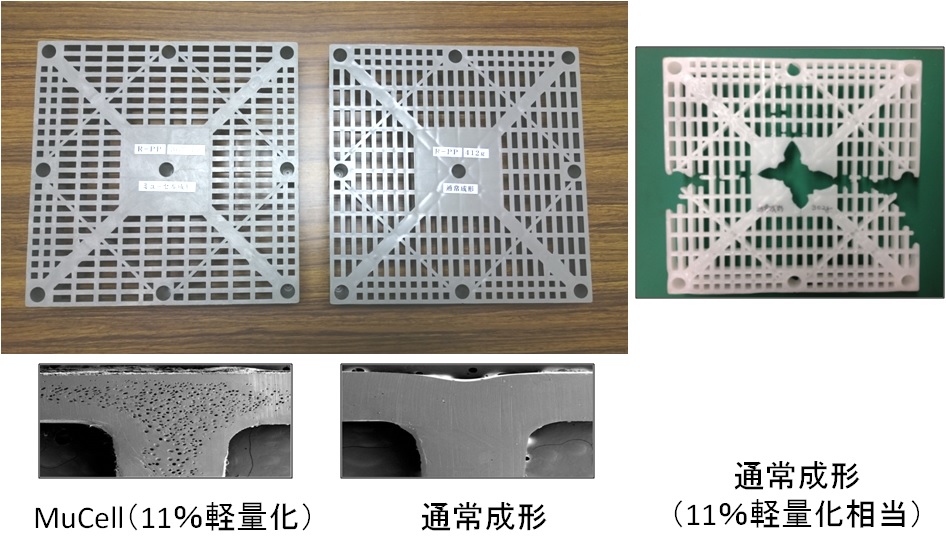

OAフロアーのケース

写真5には肉厚製品であるOAフロアーの例を示した。MuCellで成形すると通常の射出成形に比べて11%軽量化できるとともに天面のヒケが殆んど無くなった。MuCell成形品と同じ樹脂量で通常成形を行うと当然ながらショートショットになった。写真6には側面の比較を示したが、ヒケの違いがはっきりとわかる。

写真5 OAフロアーの例

写真6 OAフロアー側面のヒケ

上:MuCell、下:通常成形

6.試作を通じて学んだこと

既存の金型でテストを繰り返して学んだことは、

既存の金型でMuCell成形することは可能であるが、軽量化の効果としては大きくは無く、せいぜい10%程度である。軽量化の妨げになっている要素としては、金型のガス抜きが不十分である場合と肉が薄い部分があることである。

MuCellの場合は樹脂に溶かした窒素や二酸化炭素の一部が流動末端で気泡が割れることで金型キャビティ内に放出するので、通常成形に比べてガス抜き(ベント)から抜く必要があるガス量が多い。その分はガス抜きを多く・大きくする必要がある。

通常成形では製品の体積を小さくすれば軽くなるから肉を薄くすれば軽くなるのは当然であるが、MuCellのような発泡成形ではそうとも限らない。特に流動末端に薄肉のリブがある場合、薄肉部に充填するために圧力が必要になり、軽量化の効果が小さくなる。

上述のように、MuCellにはMuCellに合った製品設計が必要であることが実体験として理解できた。

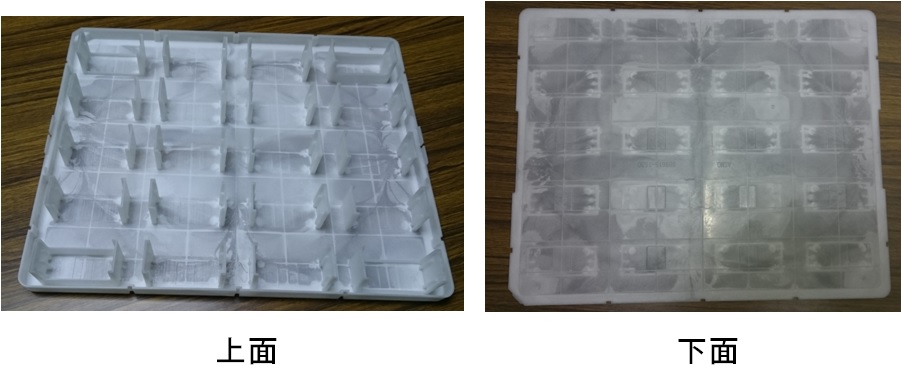

7.製品設計技術を極める

ようやくMuCell専用に製品・金型設計ができるチャンスが訪れた。取り組んだ製品はロボットで部品を搬送する際に用いるトレーである。従来はシートの熱成形で成形されていたが、寸法精度の問題があった。これを射出成形に変えたいというのがユーザーの要望であった。MuCellに期待されたのはソリが無いことと寸法精度である。底面の厚みは1.0mmで、1.0mmの厚みの部分にゲートを8点落とした。また外周の側面の強度保持が必要な部分は厚みを2.0mmとし、部品を支える部分の厚みは1.5mmとした。

このように薄いところにゲートを落として、流動末端の方が厚くなるような設計で金型を製作し、フィラー無しのPPで成形した。期待通りに反りの無い製品に仕上がった(写真7)。

写真7 MuCellで成形した部品搬送用トレーの上面(左)と下面)(右)

9.降ってわいたチャンス

当社がMuCell設備を持っており、生産受託も行う事をPRしていたところ、ヨーロッパの自動車メーカーから引き合いが飛び込んだ。通常成形で金型を製作したが、ソリが大きくて別の部品と合わないために急遽MuCellで生産しようということになった。このような状況にあっても決して慌てず、秋元技術士の指導を受けながら金型設計を行ない、約1ヶ月で量産可能なところまでたどり着くことができた。別部品とはぴったり合い、現在量産が続いている。

10.おわりに

MuCell設備を導入して6年が経ち、ようやく量産品目を複数持って仕事を回せるところに来た。今ではMuCellでの試作や製品化の問合せが絶えない。この6年間の間には、社内にも否定的な声が多くあって試作をしていると遊んでいるように見られた時期もあった。今当社には差別化可能なコア技術があり、製品の企画段階から顧客とともに設計検討が進められる状況にある。

当社の例が日本の中小・零細のものづくり企業に勇気を与えられれば幸いである。