微細射出発泡成形(MuCell)シミュレーション ~気泡径、ソリの予測~

株式会社セイロジャパン システム部 Modlex ソリューションセンター

マネージャー 後藤 昌人

セールスエンジニア 杉尾 太陽

〒344-0065 埼玉県春日部市谷原3-1-8 マルヤビル3F

はじめに

射出発泡成形は発泡性の溶融樹脂を金型内に射出充填して行う成形方法である。発泡成形における発泡性の付与は発泡剤の添加によって行われるが、発泡剤には化学発泡剤と物理発泡剤がある。

プラスチックを発泡させると重量が軽くなるメリットがあるが、一般的には気泡を起点とした破壊が起こるため強度低下は避けられない。その中で強度を確保しつつ軽量化する目的で開発された技術が微細射出発泡成形である。

プラスチックの強度は、それを構成する高分子材料の本質的な強度に比べてはるかに低い。その理由はプラスチックの内部に存在する構造欠陥に由来すると理解されている。逆に、構造欠陥よりも小さい気泡であれば、プラスチックの強度に影響しないと考えられ、そのように小さな気泡を大量に存在させることができれば、プラスチックの強度を低下させること無くプラスチックを軽量化すると考えることができる。

上記の動機から開発されたのが微細射出発泡成形(MuCell® 技術)である。本報告では、適用部品が増えつつある物理発泡剤を用いた微細射出理発泡成形(特に超臨界流体を用いる微細射出発泡成形)のシミュレーションについて考察を行った。

実際の成形現場においては強度低下が起こらないほどの微細発泡をコントロールすることはできないが、微細射出発泡成形(以下 MuCell®)技術を活用すると、軽量化だけでなく、ひけ、そりの低減、収縮の抑制、型締力の低減等の様々なメリットを引き出すことができる。

これらのメリットを引き出すには、如何に均一で径が小さく数多くの微細気泡が得られるかが、 MuCell® 技術の肝となる。これを実現するには、成形材料、溶解ガス濃度、部品形状、ランナー位置及び形状、成形条件等の多岐にわたる最適化が要求される。これらを実成形でトライアンド・エラー処理することは、時間の浪費であり、CAEの活用で時間短縮が期待されるところである。

微細射出発泡成形のプロセス概要

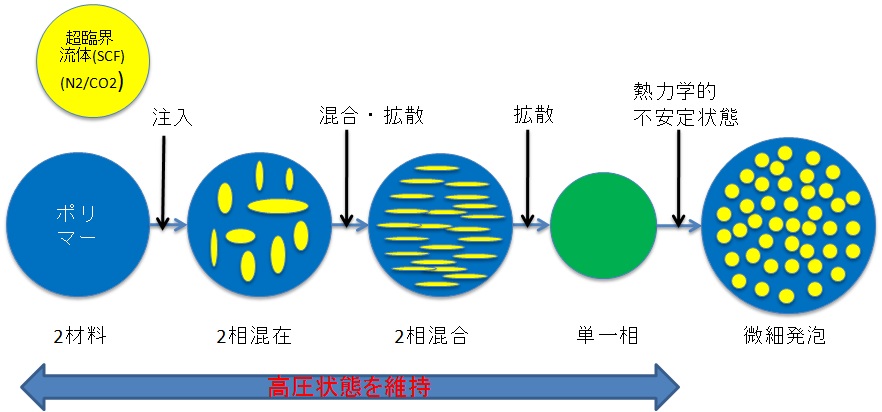

微細射出発泡成形では、発泡剤として超臨界流体が用いられる。図1にプロセスの概要を示した。溶融した樹脂に高圧下で超臨界流体が注入され、混合される。注入された超臨界流体は高圧下で混合されることによって均一で単一相の溶解物を形成する(必ずしも飽和している必要はない)。この単一相溶解物は圧力を維持している限り安定である。この安定な状態から急減圧等の方法によって不安定な過飽和状態を形成し、多数の気泡が生成する。

図1 微細射出発泡成形のプロセス概要

プラスチックの流動解析(CAE)の現状

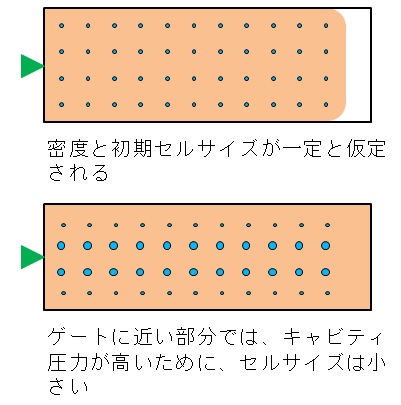

既存のCAEは、気泡の個数を均一にして気泡の成長を計算する手法を取ってきた。(図2)この解析手法では、圧力と温度の履歴で気泡の個数が大きく変化する実成形品と大きな隔たりがあり解析精度に大きな問題が発生していた。

図2 既存CAEにおける発泡成形の取扱い

上:充填初期、下:充填終了後

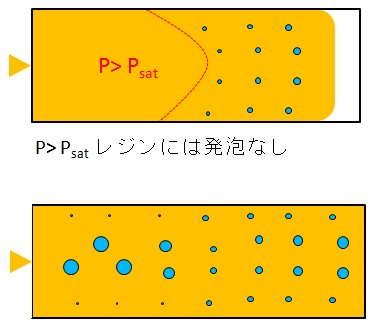

たとえば、物理発泡剤であるガスが飽和圧力以上の領域では核生成は起こらない、すなわち気泡は発生しない。発泡剤であるガスの飽和圧力以下になって気泡が発生する(図3)。また、圧力が急激に低下すればするほど、核生成は活発となり気泡の個数が大きく増えるという現象が発生する。よって、成形現場で使えるためには気泡の発生個数を組込んだ解析シミュレーションが不可欠である。ここで、Psatは飽和圧力である。

図3 実際の射出発泡成形の現象

上:充填初期、下:充填終了後

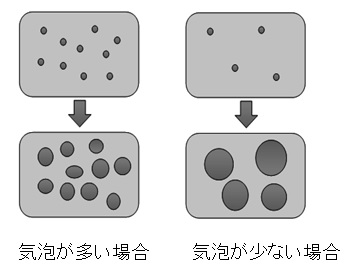

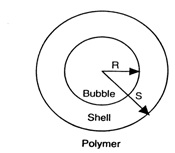

気泡発生・成長の理論と支配方程式

発泡原理としては、樹脂とガスが単一相混合でガス量が一定の場合、核生成及び気泡成長は樹脂相からガスを取りこんで核生成及びセル成長を行うと同時に周辺樹脂相のガス濃度を減少させる。そのため、気泡周辺の樹脂相のガス濃度が減少すると核生成が抑制される。気泡の成長は気泡内の圧力と樹脂相のガス濃度の均衡で決定される。よって核生成率が高い(セル数が多い)と気泡成長が抑制され、気泡サイズが小さくなる。逆に、気泡の成長速度が大きいと核生成が制限される。(図4)

図4 核と気泡成長の関係

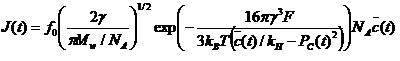

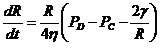

気泡核の生成理論は,核生成モデル(式1)と平均ガス濃度(式2)から構成される。

(式1)

f0 およびF はセルの核生成率式の固定パラメータ

気泡核生成率 J(t) > Jthresholdになると核生成が始まる

(式2)

ポリマーのどこでも核生成が発生し、 ガス の平均濃度にのみ依存すると仮定

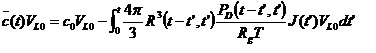

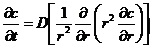

気泡の成長理論は、ガス拡散式(式3)および半径の時間変化(式4)による気泡内圧力とガス濃度の均衡式(式5)から構成される。

(式3)

D: 溶融樹脂相内のガスの拡散係数

c: 密度濃度

νγ:メルト放射速度

初期条件: C(r, t=0) = C0 C0: 元のガス濃度 (wt%)

境界条件: C(R,t) = Cw(t) = kh Pg(t)

kh: ヘンリーの法則定数 (溶解度)

(式4)

(式5)

実サンプルと解析の比較

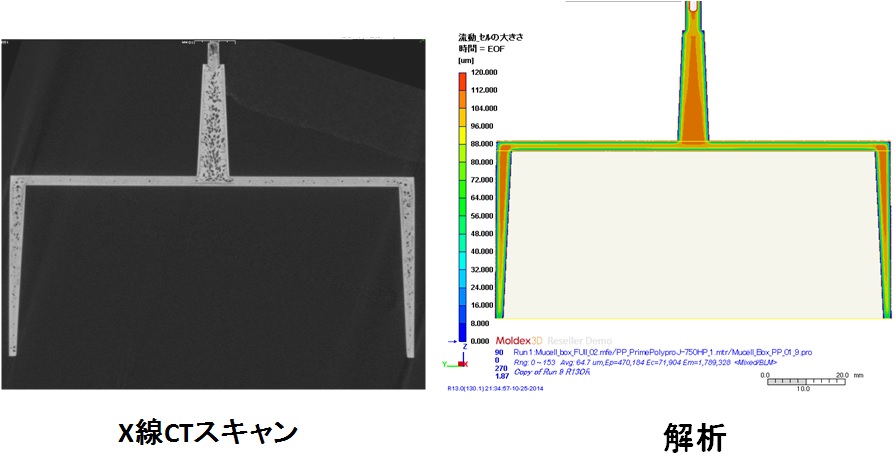

気泡核生成モデルを組込んだ、樹脂流動シミュレーションソフトMoldex3D R13を利用して、実サンプルと解析結果の比較を行った。

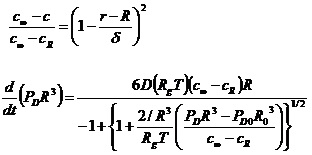

サンプル例1

樹脂:PP 形状:箱形 ガス:N2 0.5% 発泡率2%

図5に解析モデルを示す。

図5 CAE解析モデル

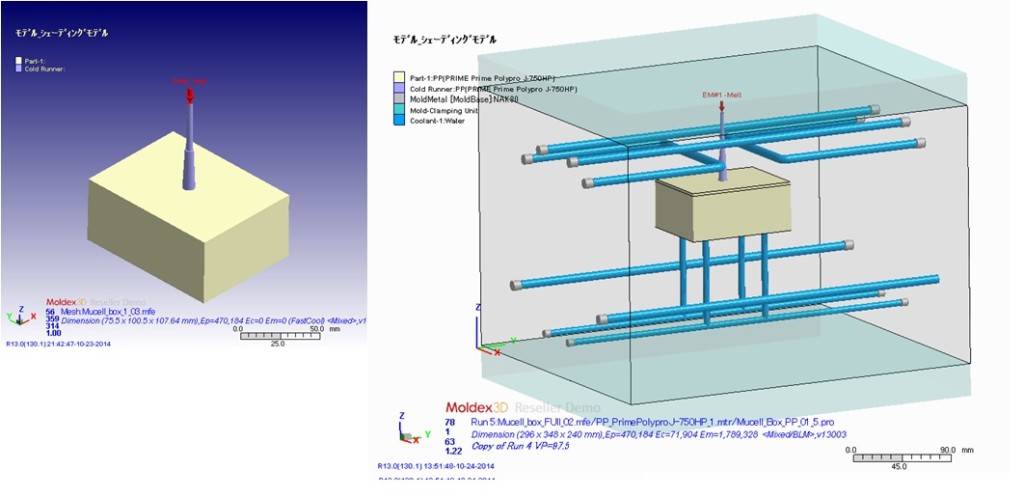

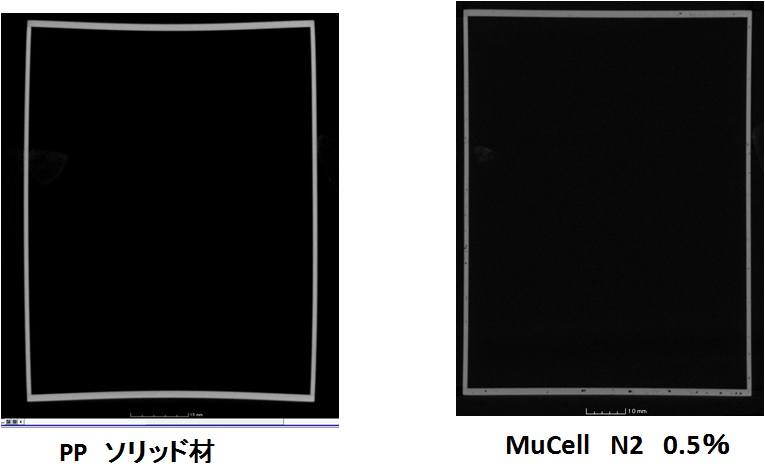

図6にPPソリッド成形品とMuCell® N2 0.5%成形での実成形サンプルを示す。

図6 実サンプル

CTスキャン断面と解析での気泡サイズの比較を図7に示す。CTスキャン観察と解析結果は、良く似た分布を示した。

図7 気泡サイズ比較 CT画像 vs.CAE解析

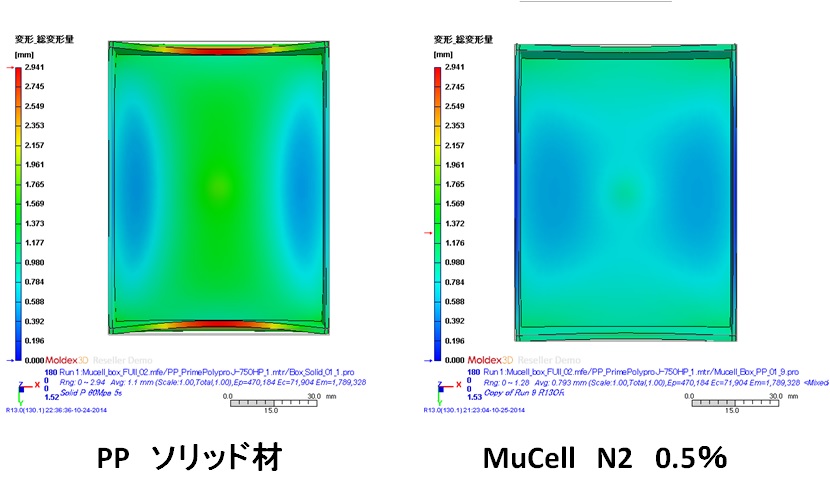

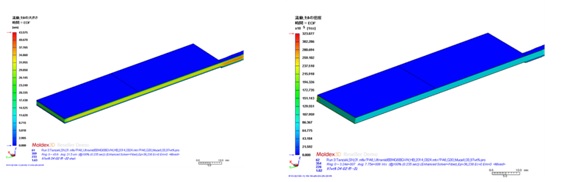

また、解析でのそり解析結果を図8に示す。ソリッドでの成形では、長手方向は、大きなそりが発生する解析結果となった。

図8 PPソリッド材とMuCell® 成形での反り比較

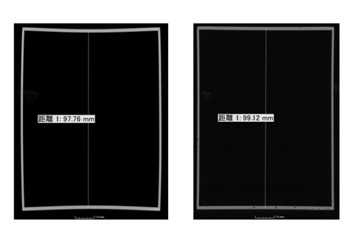

実際のサンプル(図5)も、無垢材は、長手方向に大きなそりが確認できた。分かりやすいように、図9に、CTスキャンでの開口部の比較画像を示す。

図9 CTスキャンによる断面でのそり測定

MuCell® 技術の利点の一つにそりを抑えられることがあげられる。この要因は、体積収縮率の違いにある。図10にソリッドとMuCell® N2成形0.5wt%での体積収縮率を示す。

図10 体積収縮率 ソリッド材(左) vs MuCell®

発泡剤:N2、0.5wt%

製品部最大体積収縮率が23%から14%に低下し、平均収縮率も6.3%から5.3%へ低減されている。これは、樹脂が固化する過程で、ソリッドの場合は、樹脂の収縮がそのまま体積収縮率へと変化するが、MuCell® の場合は、体積収縮が気泡拡大の効果で樹脂+発泡での体積収縮となり発泡の分だけ体積収縮率が緩和されて体積収縮率が抑えられた。

今回の実験結果からは、ソリッドで2.24mmの収縮がMuCell® 技術を利用することで0.88㎜まで抑えられた。(図11)

また、図7での解析結果では、無垢時で2.9㎜、MuCell® 成形で1.2㎜と実測値に近い値を示した。

図11 実サンプルそり比較

サンプル例2

樹脂:複合材PA6GF30% 形状:短冊 ガス:N2 発泡率3%

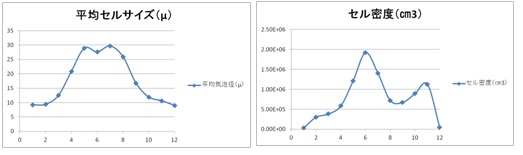

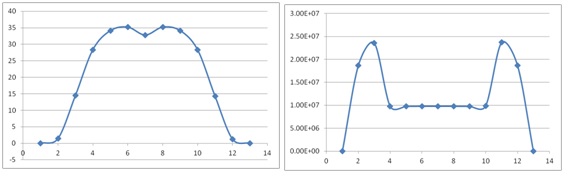

肉厚方向(t=2mm)での気泡をCTスキャンで観察した結果と解析結果との比較を行った。実サンプルを図12に示す。この、サンプルをCTスキャンで観察して肉厚方向の気泡サイズと気泡密度の比較を行った。CTスキャン断面を図13に示す。このスキャンデータから肉厚方向へ11層サンプリングして各層の気泡数とサイズをグラフ化(図14)した。また、解析結果を図15、図16に示す。

図12 サンプル外観

図13 CTスキャン中央部断面図

図14 CTスキャンからの観察した気泡サイズ(セルサイズ)と気泡密度(セル密度)

図15 解析結果:気泡サイズと気泡密度

図16 解析結果のグラフ サイズの単位は「µm」,密度は「個/cm3」

複合材では、ある程度のセルサイズの最適化は行えた。ただしセル密度は、誤差が多い結果となった。この要因としては、今回のCTスキャンの解像度が5µmであったので、それ以下のセルサイズは観察不可能なこと及び、複合材の粘度データ、結晶化速度、(今回はPA6なので結晶化が遅い)、粘弾性等のさらなる物性値の最適化及び、複合材起因の発泡係数の最適化が必要であったと考えられる。今後、精密樹脂測定を行ってそれらのパラメータの最適化に挑戦したい。

参考文献

- Taki, “Experimental and numerical studies on the effects of pressure release rate on number density of bubbles and bubble growth in a polymeric foaming process”, Chemical Engineering Science, 63, pp. 3643-3653(2008)

- D. Han and H. J. Yoo, “Studies on structural foam processing IV. Bubble growth during mold filling”, Polymer Engineering and Science, 21(9), pp.518-533(1981)