新物理発泡射出成形技術「SOFIT」における成形安定性および発泡能力

内藤章弘

株式会社日本製鋼所

本稿は、日本製鋼所技報に掲載された技術報告を同社の了解を得て転載したものである。なお、オリジナルの技術報告は株式会社日本製鋼所玉田光一、中島英昭、上園裕正、辻和也および京都大学大嶋正裕教授、引間悠太助教との共同執筆である。

要旨

従来の発泡射出成形に比べて装置構成が簡単でかつ低コストな新たな物理発泡射出成形技術「SOFIT」を開発した。本技術では、溶融樹脂の充満率を調整しシリンダ内にボンベ圧以下の低圧でN2 やCO2 などの不活性ガス(物理発泡剤)を供給し溶融樹脂に溶解させる。溶融樹脂中のガス溶解量は、供給ガス圧に比例して増減操作可能となる。本研究において、シリンダ内でのガス溶解メカニズムを検討し、スクリュ回転による表面更新作用を利用して短時間で溶融樹脂にガスを平衡溶解度近くまで溶解できることが明らかとなった。また、シリンダ内の溶融樹脂をガスで常時一定加圧しているため樹脂とガスの相状態の安定性が高い。これらにより、本技術では高い成形安定性や従来の物理発泡射出成形と同等以上の流動性の向上、軽量化、発泡体の成形が期待できることを示した。

1.緒言

近年、CO2 排出量の抑制による地球温暖化防止を目的として自動車の燃費規制が厳しくなっており、車体重量の軽量化が進められている。従来、鉄鋼材料が使用されていた部品では、比重の軽い軽金属や樹脂の使用量が増加しているが、樹脂部品についても更なる軽量化が求められており、その手段として発泡射出成形が注目されている。発泡射出成形は、成形品の内部に微細な気泡を形成することで製品の軽量化や反り、ひけの改善ができるほか、わずかではあるが遮音性、断熱性を向上できるため、自動車の性能向上に貢献できる。

発泡射出成形には、アゾジカルボンアミドや重曹などの化学発泡剤を使用する化学発泡射出成形と窒素(N2)や二酸化炭素(CO2)などの高圧ガス(物理発泡剤)を使用する物理発泡射出成形がある。

国内では、標準の射出成形機にシャットオフノズルを取り付けるだけで使用できる簡便さとイニシャルコストの低さから、化学発泡射出成形が主流となっている。しかし、近年は持続可能性の観点から化学発泡剤の分解残渣などでリサイクルが難しい化学発泡射出成形から物理発泡射出成形への切り替えの機運が高まりつつある。

物理発泡射出成形は、幅広い樹脂に適用でき、分解残渣の問題もなく、ランニングコストも低い。また、化学発泡射出成形に比べて気泡が微細化しやすく、軽量化や反り・ひけの改善などの面でも有利である。物理発泡射出成形として、ガスの溶解方法が異なる様々な工法が提案されている。その中でもマサチューセッツ工科大学で開発されたMuCell(以下、従来技術)が最も普及している。従来技術では、スクリュの上流側で樹脂を可塑化・溶融した後、下流側のミキシング部に樹脂圧より高い圧力で、発泡剤となるガスを注入し、せん断混練によりガスを分散・混合して樹脂に溶解させる。従来技術は、ガスを超臨界流体にしてガス注入量を正確に計量することを特徴とする。

しかし、そのためにはガスの昇圧装置、流路の開閉機構、センサ類、制御装置などが必要となり、イニシャルコストが高くなる課題があった。そのため、軽量化による材料費の低減だけではイニシャルコストの回収が難しいケースがあり、幅広い普及の妨げとなっている。

このような課題を解決するため、マクセル(株)と京都大学は、ガスの昇圧装置が不要で、より簡易な装置構成の物理発泡射出成形技術「RIC-FOAM(Resilient& Innovative Cellular Foam Injection Molding Technology)」を開発した1, 2, 3)。当社では、RIC-FOAMに独自のスクリュ技術を組合せた物理発泡射出成形技術「SOFIT(Simple Optimized Foam Injection molding Technology)」を開発し4)、2018 年11 月より販売している。本稿では、本技術のガス溶解機構とその特徴を検討した内容を報告する。

2.SOFITのガス溶解機構

2.1 SOFITの装置構成

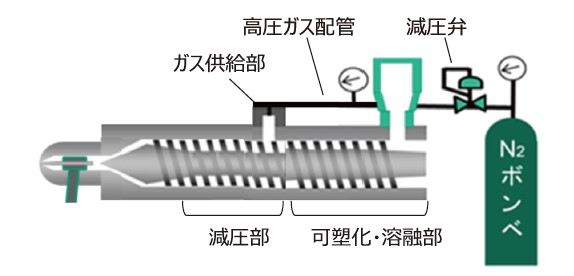

本技術のガス溶解機構の模式図を図1 に示す。SOFITは標準の射出成形機に、シリンダ内にガスを導入する高圧ガス配管、ガス圧を調整する減圧弁、専用のスクリュ・シリンダ、図示されてはいないが、定量フィーダーおよびシャットオフノズルを加えた装置構成で提供される。スクリュは、上流側を可塑化・溶融部、下流側を減圧部とする。減圧部では樹脂の充満率が低く、ガスと溶融樹脂とが2 相状態で接触している。

通常、シリンダ内を飢餓状態とするためには、定量フィーダーにより樹脂供給量を絞って可塑化能力を犠牲にする必要があるが、本技術では当社独自のスクリュ設計により飢餓状態を減圧部で実現することで、可塑化能力の低下を最小限に抑えている。また、減圧部は樹脂圧が低いため、ガスはボンベから直接供給可能な10MPa 以下の比較的低い圧力でも安定して供給できる。

本技術では、常時ガスは減圧部に供給されて樹脂と接触している。また、ガス溶解量は減圧弁によるガスの圧力調整により制御できる。そのため、ガス昇圧装置やガス注入量を制御するための機器は不要となり、高圧ガス配管の構成を簡素化でき、従来技術に比べてイニシャルコストを低減できる。

図1 SOFIT のガス溶解機構の模式図

2.2 SOFITのガス溶解機構

一般に溶媒(溶融樹脂)中に溶質(ガス)が微量にしか溶けない系では、ヘンリー則が成り立つ。従って、本技術で供給可能な10MPa 以下の圧力範囲においては、ガスの溶解度は圧力に比例して定まる5)。本技術では、ガスは射出待機中も含めて常時供給されるため、待機中を含む全サイクルでガス溶解量を平衡溶解度まで溶解できる。これにより、樹脂とガスの相状態の安定性が高まるため、ショット間でのガス溶解量のばらつきがなくなり、発泡状態や重量、強度などの成形品品質を安定化できる。

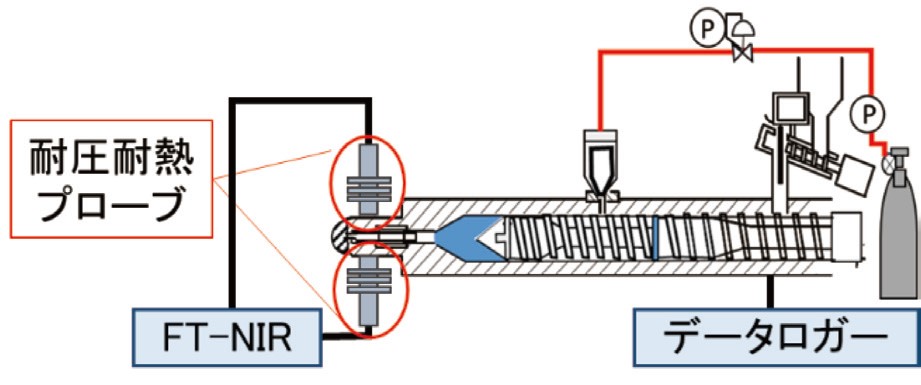

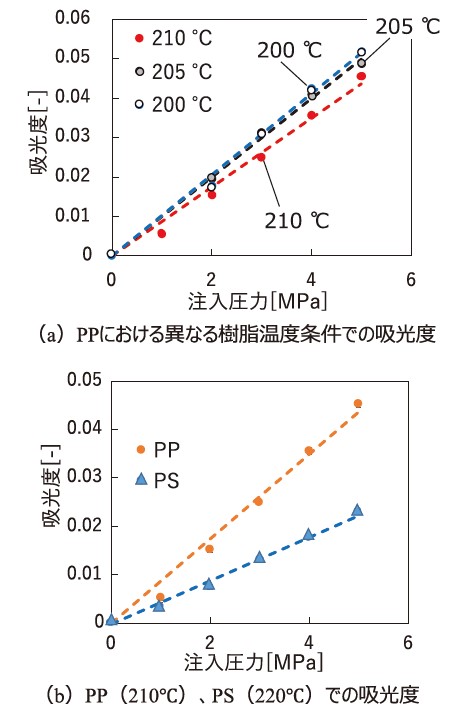

京都大学の研究グループは、押出発泡成形で溶融樹脂中のガス溶解量を定量把握する手法として、近赤外線分光法を用いたCO2 濃度のオンライン測定技術を開発した6, 7)。CO2 が溶解した樹脂に近赤外光を透過させるとCO2 溶解量に比例して特定波長2,019nm(波数4,952[cm-1])の光の吸収(吸光度)が増加する。本測定法をスクリュ径φ22mm、型締力35t のSOFIT 機(J35AD-30H)に応用し、ノズル部の溶融樹脂中のCO2 溶解量を測定した(図2)8)。そこでは、ポリプロピレン(PP)、ポリスチレン(PS)ともにCO2 の注入圧力(ガス供給圧)に比例して吸光度、すなわちガス溶解量が増加し、ガス溶解量はPP よりPS の方が低いことが示されている(図3)8)。これはPP に比べてPS のCO2 溶解度が小さいことと一致する5)。さらに、彼らは、ガスは溶融樹脂に対して平衡溶解度に近い状態で溶けていると述べている8)。

図2 CO2 溶解量のオンライン計測方法8)

成形加工 ’19(2019)p.193 のFig.1 より引用

図3 CO2 ガス注入圧力(供給ガス圧)と吸光度の関係8)

成形加工’19(2019)p.194 のFig.3 より引用

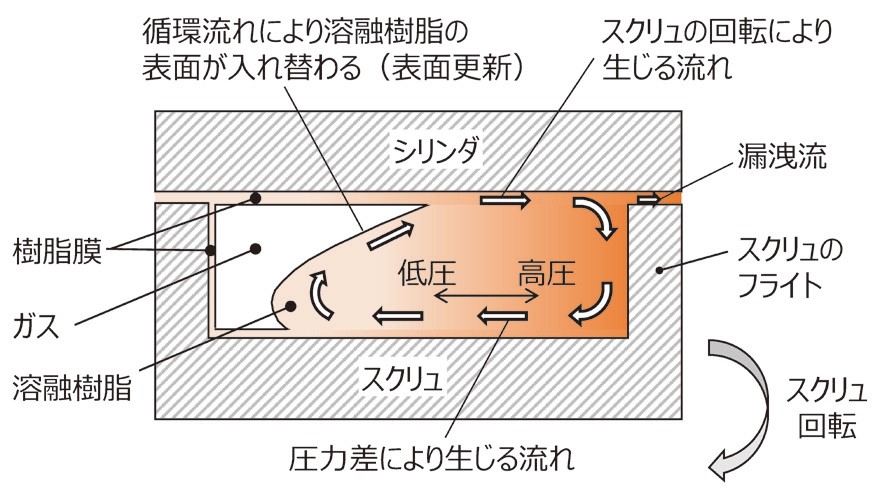

遊佐らは、スクリュ径φ22mm、型締力40t のRICFOAM機(当社製)で、減圧部の溶融樹脂の充満率が低い場合にガス溶解量が増加して気泡が微細化することを報告している2, 3)。図4 に減圧部の樹脂の充満率が低い場合の計量中の溶融樹脂の挙動の予想図を示す。スクリュの回転により、フライトの押し側に圧力が発生する。この圧力とスクリュの回転により、循環流れが生じる9)。この循環流れにより溶融樹脂に表面更新作用が働き10)、ガスが平衡溶解度まで溶解した気液界面の樹脂と内部の樹脂とが混合されてガス拡散が促進される。

中・大型機のスクリュではスクリュ溝が深く、フライトピッチが広いため、ガスの拡散距離が長くなるが、表面更新作用により溶融樹脂の混合とガスの拡散を促進させることで小型のスクリュと同様に短時間で供給ガス圧に応じた平衡溶解度までガス(物理発泡剤)を樹脂に溶解することができる。

図4 減圧部における循環流れと表面更新によるガス溶解機構の予想図

2.3 SOFITにおけるガス溶解量の従来技術との比較

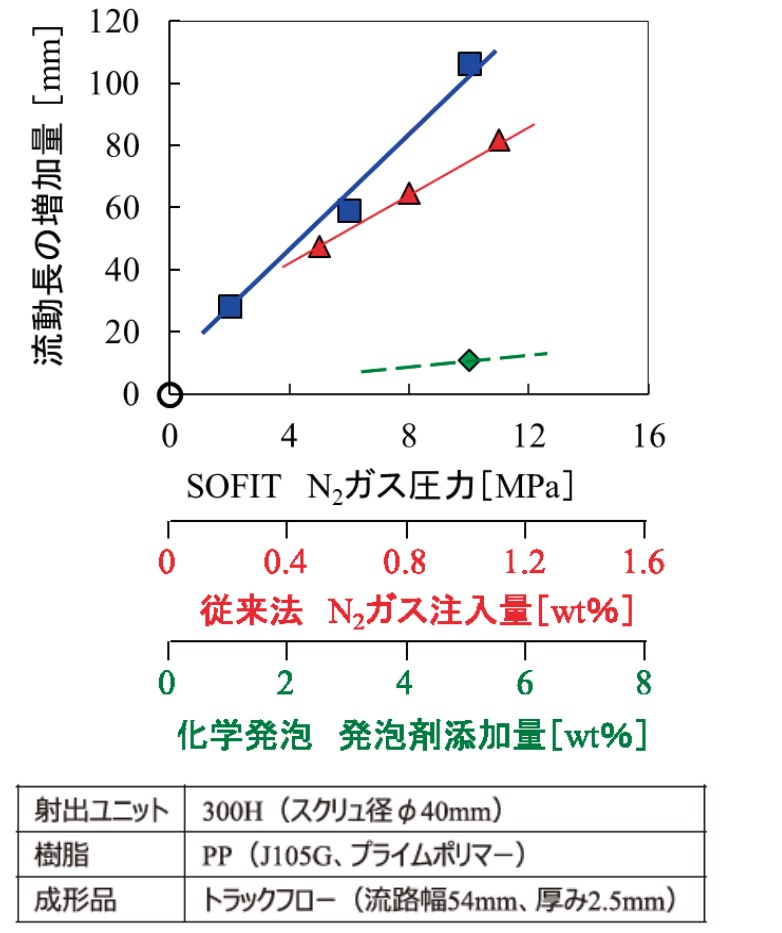

ここでは、従来技術に比べてどのくらいのガス溶解量をSOFIT で実現できるのかを検討した。ガス溶解量が増加すると樹脂の粘度低下および発泡に起因して標準成形(ソリッド)に比べて射出成形時の流動長が増加することから、ガスが溶解した樹脂を射出成形した際の流動長をガス溶解量の代替指標として従来技術と比較評価した。評価には、スクリュ径φ40mm(従来技術:J180AD-300H、SOFIT:J350ADS-300H)の発泡射出成形機を用い、型締力を180t に設定した。結果を図5 に示す。本技術と従来技術とも、N2 ガス圧、N2 ガス注入量に比例して流動長が増加すること、ならびに10MPa の供給ガス圧で実現できるガス溶解濃度は、従来技術の0 ~ 1.6%の範囲にあることがわかる。本試験で使用したPP では、従来法で使用されるガス注入量の設定範囲は1.0%以下とすることが多いことから、SOFIT では発泡射出成形に十分な量のガスを溶解できている。

また、本技術では従来技術に比べて、ガス種を簡単に変更できる利点がある。一般に、ガス種により平衡溶解度は大きく異なる。そのため、従来技術のようにガス注入量を設定する場合、ガス種が変わると、同じガス注入量では減圧時に気泡が生成し始める臨界圧力が変わり、発泡状態が著しく変化するため、ガス注入条件の再設定が必要となる。これに対し、本技術では、ガスが供給圧力における平衡溶解度まで溶解するため、ガスが異なる場合でも臨界圧力は変わらない。そのため、本技術では従来技術で良く使われるN2 に比べて溶解度の高いCO2などへ変更した場合の成形条件調整を容易にでき、気泡の微細化や発泡倍率の向上などのメリットを得ることができる。

図5 PP 樹脂を一定速度で一定時間射出した際の流動長の変化

3.SOFITにおける発泡特性

3.1 SOFITにおける成形安定性

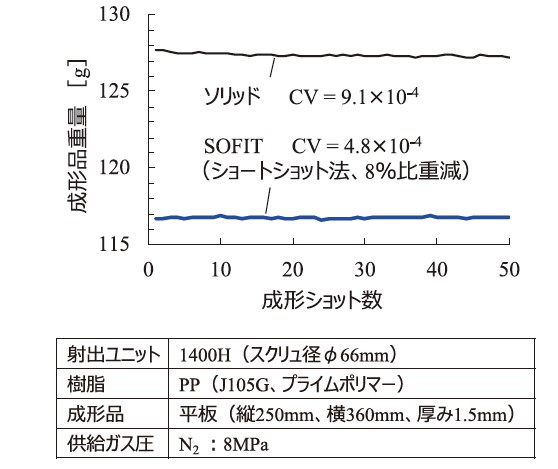

一般に、発泡射出成形では成形品の重量ばらつきが大きく、重量による品質管理が難しいといわれているが、本技術ではこれを改善できる。図6 に、スクリュ径φ66 の発泡射出成形機(J450ADS-1400H)におけるソリッドと本技術の成形品重量のショット間ばらつきを示す。本技術の重量ばらつきは、CV=4.8 × 10-4 とソリッドのCV=9.1 × 10-4 と同等以上の安定性を示した。

図6 SOFIT の成形品重量のショット間ばらつき

ソリッドでは保圧工程で金型内の樹脂の密度を一定にするため、ショット間ばらつきを小さくできる。しかし、発泡射出成形、特にショートショット法の場合、射出樹脂量を射出ストロークで制御するため、射出直前のシリンダ内の溶融樹脂の密度のばらつきにより、成形品重量のばらつきが生じやすくなる。また、計量後の待機中にシリンダ内の樹脂圧が低下した場合、溶融樹脂に溶解したガスが減圧で発泡して樹脂とともに射出される懸念がある。

これに対して、本技術では、待機中でも減圧部およびその下流側はガスによる加圧で樹脂圧がガス圧以上に保たれている。そのため、シリンダ内の溶融樹脂と溶解ガスの均一混合相が安定化するとともに、待機中の樹脂圧の低下による溶解ガスの気化が抑制され、金型内に射出される樹脂の重量が安定している。

3.2 SOFITによる軽量化

表1 に各工法のショートショット法におけるショート限界(射出ストロークを短くした際、未充填が発生しない最小の成形品における比重軽減の割合)を示す。従来技術と本技術とで、ガス注入量1.1%とガス圧10MPa の時に、それぞれ最大で19.2%と19.5%の比重減となった。このように、本技術は、成形品の軽量化および材料費削減に従来技術と同程度の貢献ができると考える。

表1 ショートショット法における各工法の軽量化実績

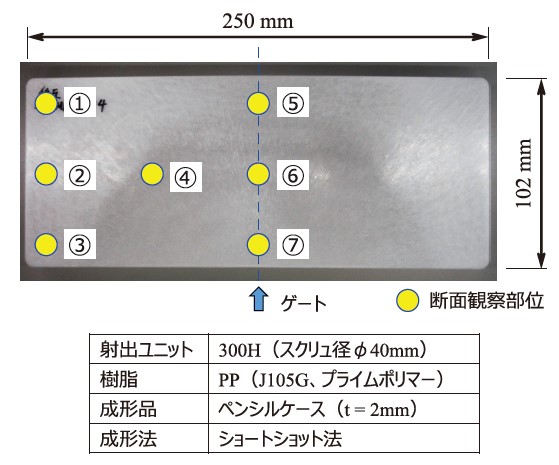

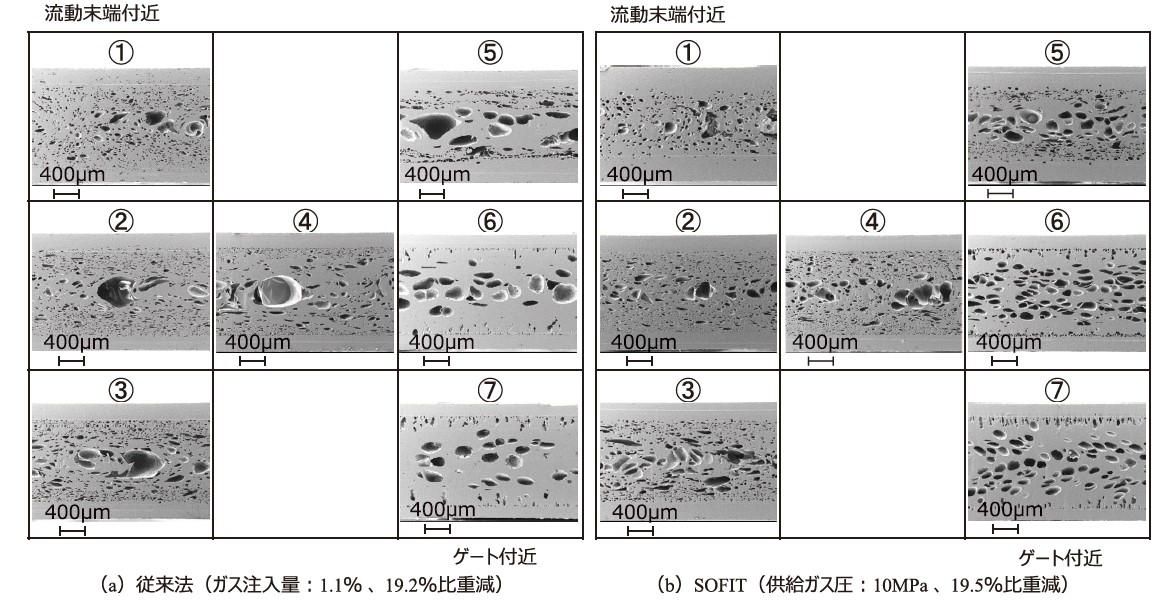

さらに成形品の発泡状態を評価するため、図7 の評価部位の成形品断面をSEM 観察した。従来技術、本技術ともに、流動末端側に比べてゲート側で気泡数が少なく、気泡径が大きくなる傾向がみられたが、本技術ではその差が改善した(図8)。また、従来技術に比べて本技術では直径数100μm 以上の粗大な気泡が少ない傾向がみられた。粗大な気泡の発生要因として、型内発泡過程における気泡壁の破損による気泡の合一、およびシリンダ内で減圧・気化したガスの型内での成長が挙げられる。

本技術では、ガス圧によってシリンダ内での樹脂圧の低下と溶解ガスの気化が防止され、粗大な気泡を減少でき、発泡状態が改善したものと考えられる。

図7 ペンシルケース成形品の断面観察部位

図8 成形品断面のSEM 観察結果(40倍)

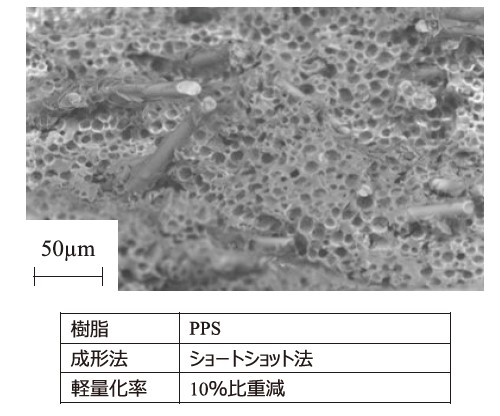

3.3 SOFITにおけるスーパーエンプラの成形

近年、自動車部品では金属部品の樹脂化が進められており、エンジン周りなどの高温部や配管類などを中心にポリフェニレンサルファイド(PPS)などのスーパーエンプラが使われている。本技術をPPS などのスーパーエンプラの成形にも適用することで、軽量化や反り・ひけの改善、バリの低減などの効果が得られる。PPS では2 ~ 4MPa 程度の低いガス圧でも良好な発泡状態が得られ、ガス圧を高くする

ことで、さらに微細な発泡を得ることができる(図9)3, 4)。

図9 SOFIT でのスーパーエンプラの成形事例

(マクセル(株)提供)

PPS などのスーパーエンプラは小型の射出成形機で成形されることが多いが、従来の物理発泡射出成形用小型射出成形機ではイニシャルコストに占める昇圧装置などの付帯機器の比率が高くなり、軽量化による材料費の低減では付帯機器分のイニシャルコストの回収が難しいケースがあった。これに対して本技術では、装置構成が簡便なため、イニシャルコストに占める付帯機器の比率が低くなり、軽量化による材料費の低減によって付帯機器分のイニシャルコストを比較的容易に回収できる。これまで、採算性の低さから小型射出成形機への発泡成形の適用が見送られているケースが多いが、本技術がブレークスルー技術となり、発泡射出成形の適用分野が広がることが期待される。

4.結言

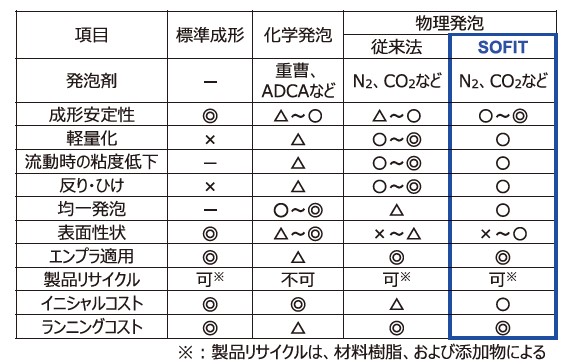

従来の物理発泡射出成形技術の課題を解決する成形技術として、装置構成が簡便でイニシャルコストを抑えられる「SOFIT」を当社のスクリュ技術を生かして開発・提案した。本技術ではシリンダ内にガスを供給して加圧することで溶融樹脂の密度を安定させ、成形品重量の安定化および粗大気泡の抑制などの効果が得られることを示した。本技術は、表2 に示すように他の発泡射出成形技術に比べて欠点の少ない工法であり、小型射出成形機にも適用できることから、自動車分野だけでなく、スーパーエンプラ製の小型精密部品などへの適用分野の拡大が期待される。

表2 物理発泡成形法「SOFIT」の特徴

参考文献

1) A. Yusa, S. Yamamoto, H. Goto, H. Uezono, F. Asaoka,L. Wang, M. Ando, S. Ishihara, M. Ohshima:“ A new microcellular foam injection-molding technology using non-supercritical fluid physical blowing agents ”,Polym. Eng. Sci., Vol. 57(2017)pp. 105-113

2) 遊佐敦、山本智史、後藤英斗、大嶋正裕:“ 新規低圧発泡成形技術の開発 第2 報 ”, 成形加工シンポジア(2017)pp. 199-200

3) 遊佐敦:“ ベント式射出成形法によるものづくり革新 8 ベント式スクリュを利用した発泡射出成形技術 ”, プラスチックスエージ Vol. 65(2019)No. 1, pp. 93-97

4) “ 新物理発泡成形技術 SOFIT ”, 日本製鋼所技報、No.69(2018)pp. 99-100

5) 大嶋正裕:“ 超臨界流体とポリマー物性 ”, 日本ゴム協会誌、第77 巻(2004)第8 号, pp. 266-271

6) 永田武史、野殿光紀、黒田竜磨、大嶋正裕、谷垣昌敬: “ 発泡成形プロセスにおける樹脂粘度およびCO2濃度のオンライン測定 ”, 成形加工シンポジア(1999)pp.243-244

7) 永田武史、山口章生、大嶋正裕、谷垣昌敬:“ 発泡押出成形プロセスにおける溶解CO2 濃度のオンライン測定その2 ”, 成形加工(年次大会)(2000)pp. 159-160

8) 細江峻介、引間悠太、大嶋正裕:“ 近赤外分光法を用いた発泡射出成形プロセスにおける発泡剤濃度モニタリング手法の開発 ”, 成形加工(年次大会)(2019)pp.193-194

9) Y. Hisakura, I. Hisamitsu, M. Sugihara, S.-I. Tanifuji, H. Hamada:“ Material Behavior in the Plasticizing Cylinder of an Injection Molding of the Vent Type ”,Intern. Polym. Process., Vol. 33(2018)No. 5, pp. 652-661

10) 富山秀樹、高本誠二、新谷浩昭、井上茂樹:“ FAN 法を用いた二軸スクリュ押出機の脱揮シミュレーション ”,成形加工、Vol.19(2007)No.9, pp. 565-574