製品設計の「キモ」(15)~ プラスチック製品の成形パートナーの選び方

製品設計コンサルタント

田口技術士事務所 田口宏之

1. はじめに

プラスチック製品を立ち上げる際、成形パートナー(成形加工メーカー)選びは極めて重要である。よい成形パートナーに巡り合えれば、想定以上によい製品に仕上がる。一方、合わない成形パートナーにしか出会えなければ、要求事項を満足できないだけではなく、トラブルが続出することになる。

成形加工メーカーは国内だけでも1万社以上存在し、プラスチックに馴染みのない技術者や商品企画者にとっては、どうやって選べばよいか悩むケースもあると聞く。今回はプラスチック製品の成形パートナー探しについて解説する。

2. 成形加工メーカーの強み(1)

数ある成形加工メーカーの中には、他では対応できない特殊な技術やノウハウを持っている企業もある。そのような技術が必要な場合、成形パートナー探しに苦労することはない。他に選択肢がないからだ。

しかし、一般的なプラスチック製品の場合、そのような独自のノウハウが必要なことは少ない。一見するとほとんど同じように見える成形加工メーカーの中から、自社にとって最適な成形パートナーを探し出さなければならない。

成形パートナー探しをするうえで重要なことは、それぞれの成形加工メーカーの強みは、細かく分かれているということを理解することだ。「プラスチックのことなら何でもお任せください」といった看板を出している成形加工メーカーも多いが、実際にはそんなことはない。

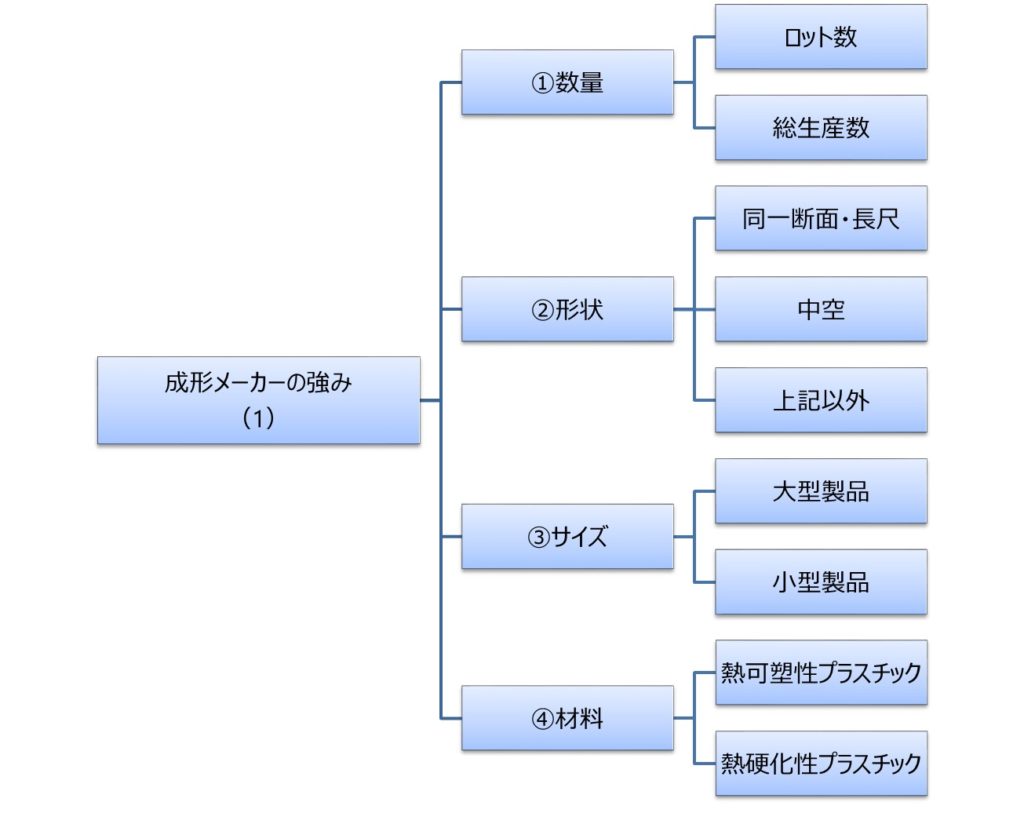

よい成形パートナーを見つけるということは、自社製品に必要な強みを持っている企業を見つけるということでもある。成形加工メーカーの強みについて、図1のように分類を行った。

それぞれについて見てみよう。

①数量

成形加工メーカーは少量生産か大量生産のどちらかに強みがあるケースがほとんどである。大量生産できることが優れているというわけではない。大量生産と少量生産では必要な設備やノウハウが異なるだけである。表1はロット数(成形1回の生産数)と成形法の代表例を示している。

表1 ロット数と成形法の例

| ロット数 | 成形法の例 |

| ~数十個 | <金型なし> ・切削 ・レーザーカッター <安価な金型> ・熱成形(真空成形/圧空成形) ・抜き加工 |

| 数百個~ | ・射出成形 ・ブロー成形 ・押出成形 |

| 数千個~ | 上記生産方法における ・多数個取り ・高速成形(ハイサイクル) ・自動化 |

また、プラスチック製品を金型で生産する場合は、ロット数だけではなく、総生産数も重要である。同じロット数でも総生産数の違いによって、1個当たりの金型費用が異なる。

ロット数が多くても総生産数が少ない場合、少量生産の成形法を使った方がトータル費用を抑えられるだろう。ロット数が数十個程度までは、金型を使用しないか、安価な金型で成形できる方法を選択する。

ロット数が数百個を超えれば金型を使った成形法を使うことができる。数千個を超えるようであれば、一つの金型で複数の製品を成形したり、成形の高速化やラインの自動化をしたりすることによって製品単価を下げることができる。多くの成形加工メーカーはこのうちのどこか一つに強みを持っているはずである。

表2 総生産数と1個当たりの金型費用

| 数量 | 1個当たりの金型費用 |

| 1,000個/ロット 金型費用:100万円総生産数:1万個 |

100円/個 |

| 1,000個/ロット 金型費用:100万円総生産数:10万個 |

10円/個 |

新製品を開発する場合、ロット数や総生産数を正確に見積ることが難しいものも事実だ。しかし、それらをある程度明確にしない限り、最適な成形法やよりよい成形パートナーを見つけ出すことは困難である。

②形状

ロット数が数百個以上で、総生産数も金型投資が可能な量を確保できるのであれば、大量生産に適した成形法を採用することになる。大量生産する場合のプラスチックの成形法は、製品の形状によってある程度決まる。代表的な成形法と製品の形状を表3に示す。

表3 成形法と製品の形状

| 成形法 | 製品の形状 |

| 射出成形 | 押出成形、ブロー成形で作られる製品以外 |

| 押出成形 | 同一断面・長尺の製品 |

| ブロー成形 | 中空製品(容器) |

同一断面・長尺の製品は押出成形、中空製品はブロー成形、それ以外は射出成形となる。成形加工メーカーは3つの成形法のうち、どれか一つに特化していることが多い。製品形状をある程度決めてからでないと、成形パートナーを選ぶことは難しいのだ。

③サイズ

製品のサイズによって、必要な成形機の大きさが異なる。

大きいサイズの製品を小さい成形機で作ることはできないので、製品サイズが大きい場合、それを生産できる設備を持った企業を成形パートナーに選ぶことになる。

小さいサイズの製品は大きい成形機でも作ることができるが、成形機が大きいほど時間当たりの費用が高くなる。

したがって、製品サイズに適した成形機を使った方がコスト上のメリットがある。表4は射出成形における製品サイズと成形機クラスの参考例である(プラスチックの種類や要求性能によっても異なる)。

表4 製品のサイズと成形機クラス

| 製品のサイズ (投影面積) |

||||

| 名刺 (91×55mm) |

ハガキ (148×100mm) |

A4用紙 (297×210mm) |

A3用紙 (420×297mm) |

|

| 成形機クラス | 15~30t | 50~80t | 200~350t | 350~650t |

自社で大型の成形機を持っていなくても、外注することを前提に受注する企業もある。しかし、別途管理費や外注先のマージンが必要になるので、余分なコストが発生してしまう。

特別な事情がない限り、自社生産できる企業を成形パートナーに選んだほうがよい。成形加工メーカーは自社のwebサイトに、保有している設備を公開しているので、どんなサイズの成形機を持っているか確認することができる。

また、多数個取り(一つの金型で複数個成形すること)や多色成形(一つの製品に複数の材料を使うこと)の場合は、金型サイズが大きくなるので、成形機も大きなものを使用する必要がある。

④材料

プラスチックには様々な種類があり、成形加工メーカーが得意とする材料はある程度決まっている。表5に主なプラスチック材料を示す。

表5 プラスチック材料

| 材料 | 例 | |

| 熱可塑性 プラスチック |

汎用プラスチック | PE/PP/PVC/PS/PMMA/ABS |

| エンジニアリング プラスチック |

PA/POM/PET/PBT/PC/m-PPE | |

| スーパーエンジニアリング プラスチック |

PPS/PEEK/LCP/PTFE/PES/PEI/PAI | |

| その他 | TPE(熱可塑性エラストマー):TPS/TPO/TPEE/TPU 生分解性プラスチック:PLA/PCL バイオマスプラスチック:PLA/PBS 発泡材料 |

|

| 熱硬化性 プラスチック |

EP/PF/UF/MF/UP/SI/PUR (GFRP/CFRP) |

|

近年使用する機会が増えている熱可塑性エラストマーは、柔らかく傷つきやすいという性質から、独特の品質管理が必要になる。熱可塑性エラストマーを使うのであれば、その実績を積み上げている成形加工メーカーを選んだほうがよい。

最も違いが大きいのは熱可塑性プラスチックと熱硬化性プラスチックである。成形法や性質が大きく異なるので、成形加工メーカーはどちらかに特化していることが多い。

熱可塑性プラスチックの中でも、汎用プラスチックとエンジニアリングプラスチックでは、製品に求められる要求事項や成形ノウハウなどが異なるため、どちらか一方を得意にしていることが多い。

また、自社の製品に使用する材料が決まっているのであれば、その材料をたくさん使っている成形加工メーカーのほうがよい。その材料に関してのノウハウを持っているし、もし月に何十トンも使っているような材料であれば、自社製品に低コストでその材料を使用することができる。

3. 成形加工メーカーの絞り込み(2)

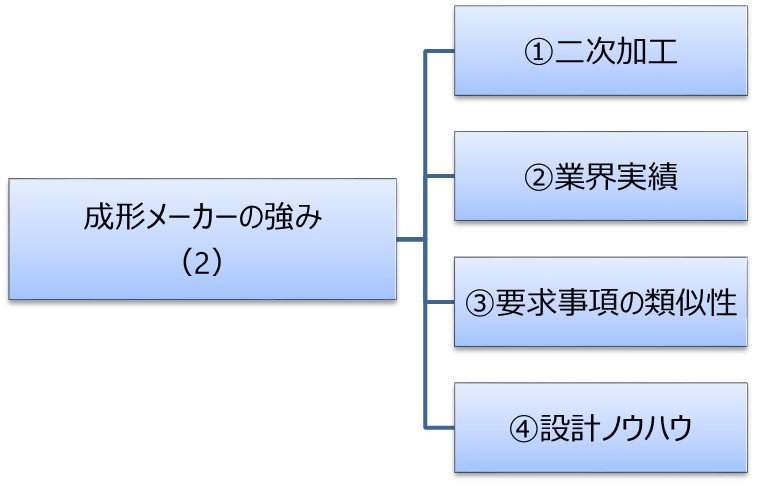

もう少し細かく成形加工メーカーの強みを考えてみよう(図2)。

①二次加工

プラスチック製品は成形するだけではなく、何らかの二次加工を行うケースが多い。主な二次加工を表6で示す。

表6 プラスチックの二次加工

| 二次加工 | 例 | |

| 接合 | 機械締結 | タッピンネジ、ボルト・ナット、リベット、インサート、 スナップフィット |

| 溶着/溶接 | 超音波溶着、振動溶着、摩擦溶着、熱板溶着、高周波溶着、熱風溶着、レーザー溶着、溶接 | |

| 接着 | 接着剤、ホットメルト、溶剤、粘着テープ | |

| 表面処理 | 加飾 | 塗装、印刷、ホットスタンプ、メッキ、蒸着、スパッタリング、 転写、レーザーマーキング、研磨 |

| 表面改質 | コロナ、プラズマ、プライマー、紫外線、ブラスト、エッチング、 オゾン、脱脂 |

|

| 機械加工 | 切削、切断、穴、抜き、スライス、スリット、曲げ加工、レーザー | |

二次加工は非常に多岐に渡るため、すべてを自社設備で対応できる成形加工メーカーは少ない。それでも成形パートナーが二次加工の設備やノウハウを持っていれば、低コストかつ高品質で対応してもらえることが期待できる。

②業界実績

業界によって様々なルールが存在する。それは明文化されているものもあれば、暗黙のルールに近いものもある。できれば自社製品の業界やそれに近い業界でたくさんの実績を持つ成形加工メーカーが望ましい。その業界の仕事を長年受注し続けているのであれば、十分なノウハウを持っていると考えてよいだろう。

一方、狭い業界の場合、新商品開発の情報が簡単に広がってしまうリスクもある。状況によっては同じ業界の成形加工メーカーを避けざるを得ないケースもあるだろう。

③要求事項の類似性

同じプラスチック製品でも、一般消費者向けか産業用途か、また、外観部品か非外観部品かなど、要求事項によって必要なノウハウが異なる。自社製品と類似した要求事項を持つ製品を手掛けている成形加工メーカーを選んだほうが、立ち上げがスムーズに進むだろう。

④設計ノウハウ

設計という観点でみると、成形加工メーカーは大きく3つに分けることができる(表7)。

表7 設計観点で見た成形加工メーカーの分類

| OEM(製造受託) | 顧客から図面を入手し製造を行う (成形上の形状調整は行う) |

| ODM(設計・製造受託) | 顧客から承認図(概略図)や仕様書を入手し、自社で詳細設計を行ったうえで製造を行う |

| OBM(自社製品メーカー) | 自社で企画、設計、製造を行う (一部を外部に出しているケースもあり) |

成形加工メーカーの数としては、OEM > ODM > OBMである。 自社で設計するノウハウを持っていない場合、ODMまたはOBMメーカーを成形パートナーに選ぶ必要がある。

4. おわりに

立地や情報管理体制、企業規模、与信など成形パートナーを選ぶポイントは他にもたくさんあるだろう。個人的な経験では、上記で述べた事項の他に、工場の5Sや挨拶がしっかりできているか、若者が多く働いているか、担当者との信頼関係が構築できそうか、なども重要なポイントになると感じている。