分析の基礎(1)~分析のプロセス~

岡田きよみ

分析サポート会社 あなりす

はじめまして! 分析サポート会社「あなりす」の岡田と申します。当社では、これから分析をやろうと思う人あるいはやらなければならない人、分析部門を作ろうという部署、どこへ相談していいかわからない企業、分析会社への依頼の仕方や解析結果がわからない等、依頼者様の問題を解決できるようにサポートしています。

はじめに

新しい開発品の不具合原因を「分析」しながら開発をすすめる、特許の確認のために材料を「分析」する、製造中トラブルが発生した為「分析」してその原因をさぐる、製品クレームの原因を「分析」して顧説明する等、製品開発・販売を行う上で「分析」は不可欠です。

しかし、いざ「分析」となると、ちょっと苦手だなあ、面倒くさいなあ、解析ができないから・・・と敬遠されている方も多いように思います。

そこで「分析」に対する苦手意識が少しでも軽減できるよう、そして、「分析」をお仕事で活用していただけるよう、高分子の「分析」を対象に、「分析をもっと活用しよう」ということで ①分析のプロセス、②FT-IRを中心にした分析機器の話、➂実際の分析例、について、ご説明いたします。

今回は、①分析のプロセス についてです。

分析をもっと活用しよう-分析のプロセス

高分子材料を用いて製品開発を行う上で何かにつけて分析する必要が出てきます。材料は何か、添加剤は何か、製品の一部が変色したけどなぜか、製造品が不均一になったのはなぜか、他社品と自社品の違いは何か、同じ製品なのに一つだけ壊れてしまったのは誰の責任か等、例をあげるときりがありません。しかし、いざ分析を始めるとなると、具体的にはまず何をすればよいのかと戸惑うことはありませんか。

「分析」において一番大切なことは、分析の目的を明確にすることです。これは当たり前のように思われますが、分析の手段や解析方法が分析の目的と一致していなかった、あるいは当初明らかにしたかったことと得られた分析結果が異なっていたというのはよくある話です。したがって、まず分析の目的を明確にするとともに、それを達成する手段との整合性を検討しつつ分析を進めていくことが良い結果を得るために大切です。加えて、1つのサンプルを基準にして、サンプル間の比較をしながら測定・解析することがポイントです。

分析のすすめ方

① 何が知りたいのか、分析の目的を明確にする。

材料そのものなのか、混合材料の比率なのか、材料の中の添加剤の量なのか、壊れたのはどの材料の劣化なのか、劣化原因物質まで必要なのか、フィラー分散なのか、樹脂混合の不均一性なのか、m位の不均一性なのか、cmの大きさでの均一性なのか、nmの大きさでの不均一性なのか、分子構造レベルの構造解析なのか…etc.

その目的が変われば、使用する装置、かかる時間、できる/できないが変わります。

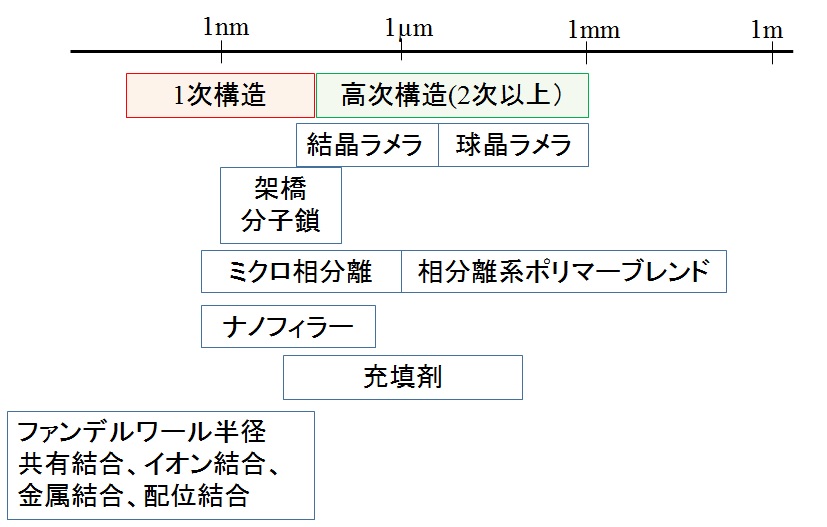

図1は、二次元あるいは三次元表示できるいくつかの分析装置の分解能を示したものです。なお、図1には、様々な装置名が出てきますが、今回は、それぞれの分析装置の説明は省かせていただき、装置によって分解能が違うことを確認してください。

分解能とは、近くにある2点間を見分けることのできる距離のことであり、小さい値の方がより小さなものを識別できることを示します。分析機器によって分析可能範囲が異なり、例えば1µm~1mmを分離してサンプル情報を得るには、複数の分析装置の選択肢がありますが、1nmを分離してサンプル情報を得るには、TEM(あるいはSEM)に限定されます。したがって、目的を達成するために必要な分解能を考慮し、それにあわせた分析装置の選択が必要です。

次に、分解能を考慮するための参考として、高分子分析対象の大きさを図2に示します。

例えば、cm角面積範囲のナノフィラー分散を見るのが目的であったとしましょう。それに対して蛍光X線やFT-IRを使用した分析を行うと、凝集しているナノフィラーは見えますが、完全に分散しているナノフィラーは、装置の分解能を超えているため、いくら時間をかけても見ることはできません(図1、図2)。他方、SEM(走査型電子顕微鏡)やTEM(透過型電子顕微鏡)を用い、同じ操作を繰り返し広範囲のデータを収集することで、cm角の面積範囲のナノフィラー分散分析が可能となります。

次に、成分分析について考えましょう。高分子主材成形品の主成分を特定することが目的であれば、成分分析を得意とするFT-IR(赤外分光装置)を用いて測定を行えば目的に合致した結果が得られます。しかし、主成分の特定に加え、添加剤の解析を行う場合、材料の中の数ppmのものは同時に測定できません。

そこで、材料から添加剤を抽出して、分離する手順が加わります。その後、FT-IR、GC-MS(ガスクロマトグラフ質量分析装置)を用いた分析が、さらに定量であれば、検量線のためのサンプル、あるいは標準物質が必要となります。つまり、主成分の定性のみでいいのか、ppmレベルの添加剤を含んだ構成物質を知りたいのかにより、分析装置や方法が変わります。

さらに、異物の分析の場合、異物の化学成分を分析するのか、原因物質を特定するのかによって分析に要する時間や手間が変わってきます。原因物質を特定するには、異物と考えられる物質のマッチング分析が必要となり、少なくとも分析サンプル数は、増えます。

目的がはっきりしない場合、後から測定のやり直しやサンプルの追加をしても分析は可能ですが、比較したいサンプルは同時に測定し、解析する方が精度もよく、効率的です。

② 情報収集する

分析対象に関する情報をできるだけ、収集しましょう。

・知識インターネットでの情報

代表的な構成物の配合比率、添加剤はどのぐらいの量でどのような物が多用されるのか、材料の熱特性はどうか…etc.

・現場での情報

どのような工程で発生した異物なのか、最近変えたところや変えた材料がないか、どういう操作の際にうまくいかないのか、クレーム品が置かれていた状況はどうか、製造現場の人の話…etc.

・五感の活用

分析機器は性能もよくなりました。しかし、人間の持っているセンサーは、機械よりも優秀である面は多く、また、経験からくる勘もばかにできません。

人間の感覚や経験、たとえば、色、におい、手触り、いつもと違うという感覚が重要な情報となります。

③ 分析は、非破壊分析から破壊分析へと進めていく

たとえば、外観観察→光学顕微鏡→各種分析機器、IRでの反射測定→ATR測定→透過測定、というようになるべくサンプルを破壊しない測定から破壊測定へと分析を進めていくことが基本です。

特に、サンプル量が限られている場合は、必要にもかかわらず、サンプル量が不足してデータ取得ができない分析もありますし、破壊分析をしても上手くデータがでない場合もあります。非破壊分析で、明確な結果が得られなかったとしても解析の参考となり、問題解決に繋がることがあります。

測定・解析のコツ

各装置あるいは、分析方法でいろいろあるが、共通して言えるのは、「比較して、測定・解析する」とうまくいく場合が多いようです。

たとえば、良い部分 / 悪い部分、OUT品 / OK品、材料の違うもの、不純物質入り / 純物質、均一 / 不均一 を同時に測定し、比較します。

例1

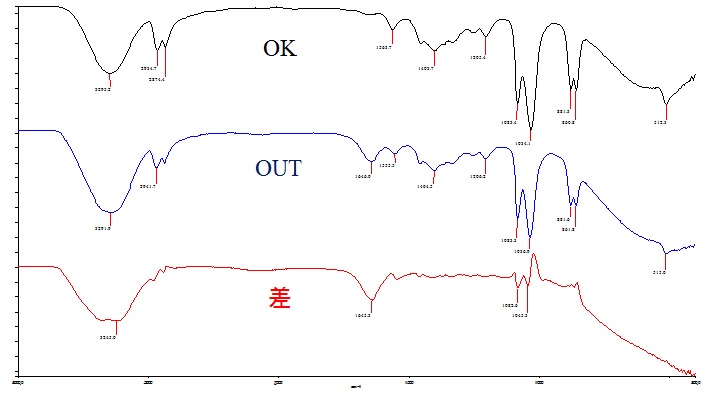

図3は、クレーム品(OK)と非クレーム品(OUT)を比較して測定したFT-IRの結果です。まず、上の2つのスペクトルの違いに着眼してください。次に、装置で引き算してみてください。引き算すると一番下のスペクトルになります。

目視とほとんど合っていたでしょうか?次に、データベースから差スペクトル(一番下)を検索し、聞き取ったクレーム発生状況から、該当しそうな物質の測定を行います。さらに差スペクトルとの比較を通して、原因物質を探っていきます。ただし、この測定結果が、OUT品だけの測定結果であれば、OUT品の主材料解析とそれ以外の物質を分離して解析をしなければなりません。

このサンプル例は、車の不凍液(エチレングリコール)にある物質が添加され、性能が悪くなったものです。OUT品とOK品の差スペクトルが、(水+糖)のパターンであるという解析結果から、入れられたのはジュースであると推測されました。なお、この結果は、車の置かれていた環境や周囲といった情報からも妥当であると判断されました。

例2

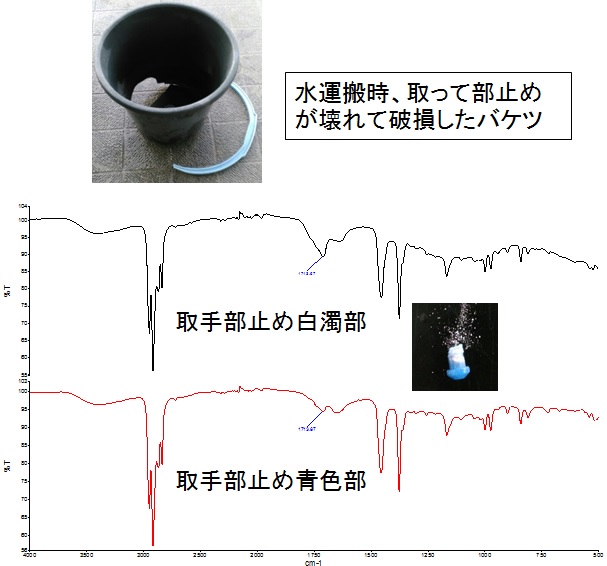

図4は、水運搬時に取手部止めが壊れて破損したバケツの原因を調べたるために、取手部止めをFT-IRで測定した結果です。バケツの形状を観察したところ、取手部の接続治具が脆くなって砕けたためにバケツが落ち、破損したことがわかりました。FT-IRでは、壊れた白濁部(接続部の一部)のみだけでなく、白濁していない青色部(接続部の一部)の測定によるスペクトルの比較をします。

白濁部の方が青色部よりも1714cm-1付近が大きくなっており、この吸収の官能基(カルボニル基)を調べることによって、脆くなった原因が白濁部の酸化劣化が進んだためであることがわかります。また、実体顕微鏡の観察から、白濁して見えているのは、劣化が進んで、ポリマーが粒子化したことが原因であることが判明しました。

さらに、このバケツの使用状況を確認することで、長期間のベランダ使用に伴う紫外線による自然劣化と推定されました。使用状況確認から、バケツが比較的新しい物であった場合、酸化防止剤量の不足が原因であることも考え、その場合は、酸化防止剤の定量の必要がありますので、情報収集は念入りに行う必要があります。

例3

図5は、X線回折のデータであり、上段がフィラーを10%入れたPPとPP100%の比較です。星印のピークが大きく異なり、データ集で調べると、β晶のピークであることがわかります。そのほかのピークはα晶です。フィラーを10%入れたPPとPP100%では、PP100%サンプルの方が星印ピークは高くなっており、PPはフィラーを入れることによってβ晶ができにくくなることがわかります。

下段は、PP100%の成形体作成時と100℃で170時間おいた後のサンプル比較です。そして、ピークの上に書かれた数字は結晶面の方向です。熱促進させたサンプルは、成形時のサンプルに比べて、全体のピーク値が大きくなっていることから結晶が成長していることがわかり、特に(110)面の成長が大きいことがわかります。いずれの結果においても基準をきめて比較することで解析しやすくなることがわかっていただけたかと思います。

例4

加えて、例を挙げれば、結晶化度や硬化度といった〇〇度という指標も100%の状態に対する比較です。

比較して測定し、どこがどのように、どの程度違っているかを見つければ、結果は見えてきます。まずは、間違い探しから、と思ってください。

さらなる分析結果活用のために

異なる装置での分析結果、測定結果、生じている現象、状態変化、等は互いに関連し合っています。測定したデータを別の関連情報とともにセーブしておくことで、その時には想起されなかった関係性が、後日の結果を踏まえた考察を行うことにより明らかになる場合があります。つまり、データの蓄積と整理を通して要素間の結び付けを行うことにより、1つの簡単な測定で多くの情報が得られ、問題解決も容易となります。

たとえば、上の<例3>で、力学試験の伸び率の結果が、β晶と相関があることがわかったとしましょう。すると、力学試験あるいはX線回折のどちらかのデータで予想はつきますし、同じ材料で伸び率のよい製品を作るのには、β晶が多くなるような成形条件を探せばよいということになり、様々な要素が繋がってくるのです。

おわりに

今回のポイントは、分析のプロセスで大切なのは「目的をはっきりさせ、比較して測定・解析していく」ということでした。

次回は、分析装置のお話、特に情報量の多い装置であるFT-IRについて書かせていただきます。

参考文献

高分子分析ハンドブック:(社)日本分析化学会高分子分析研究懇談会編集 朝倉書店 (2008)