プラスチック成形品特性の向上を目指した加熱・冷却成形金型の開発

日本工業大学 機械工学科

教授 村田泰彦

埼玉県南埼玉郡宮代町学園台4-1

1.はじめに

プラスチックは、軽量で、かつ、賦形性が優れており大量生産に向いているために、家電製品や自動車、情報通信機器、精密機器等の部品に広く用いられている。しかし、このような用途拡大の陰で、プラスチック成形品では、表面欠陥および変形等の不良の発生や、強度不足等が外観品質や機能性の低下を引き起こすために問題となっており、成形技術者を悩ませ続けている。近年、特に、プラスチック成形品では、高い付加価値を、製品の意匠性や外観品質に求める動きが広がっており、より高度な成形技術の実用化が求められている。このような現状から、金型キャビティ面温度を、樹脂の融点Tm、あるいは、ガラス転移点Tgよりも高い状態にして樹脂を充填させて、成形品の表面欠陥を抑止する、例えば、高速ヒートサイクル成形法1)に代表される金型加熱・冷却成形法(ヒート&クール成形法)が提案され、成形品の外観や転写性等の改善に用いられている。

著者らは、10年ほど前から、金型加熱・冷却成形金型を自ら設計・製作し、金型加熱の適用効果や問題点について実証を行ってきた。ここでは、著者らが開発した各種加熱・冷却成形金型の構造と成形事例について紹介したい。

2.誘導加熱・冷却射出成形金型

2.1 金型構造

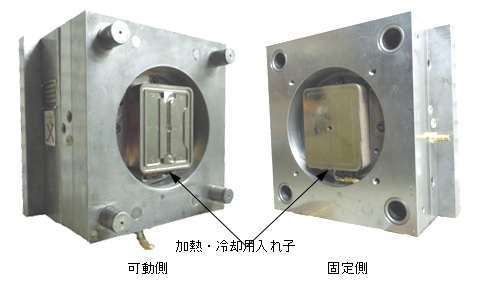

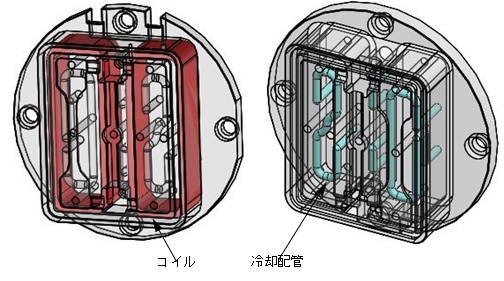

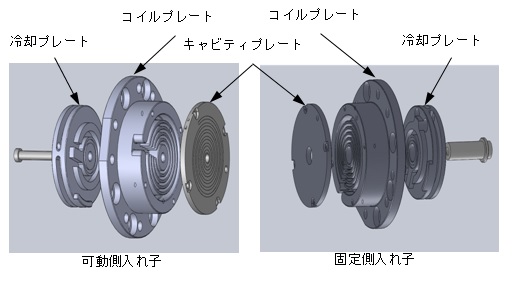

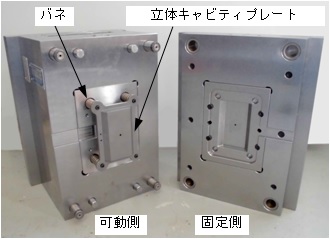

著者らは、図1に示す、電磁誘導用のコイルを金型内に設置した内部加熱方式の電磁誘導加熱・冷却射出成形金型を設計・製作して、成形品外観不良の抑止や外観の改善を試みている2),3)。加熱・冷却用入れ子が、金型固定側と可動側に設置されている。キャビティ表面の均一な加熱・冷却を行うために、図2に示すように、入れ子内部にコイルと、3次元形状の冷却配管とが設けられている。入れ子内部にコイル設置用溝と冷却配管穴を設けるために、拡散接合積層法4)を利用している。入れ子の誘導加熱には、据置型誘導加熱装置SK-NF002SA(㈱十王)を使用している。以下では、本金型の適用事例について紹介する。

図1 誘導加熱・冷却射出成形金型の外観3)

図2 加熱・冷却用入れ子の構造3)

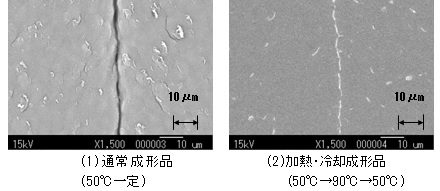

2.2 射出成形品外観の改善

通常成形と加熱・冷却成形をそれぞれ行って得られた耐衝撃性ポリスチレンHIPS成形品の外観を図3に示す。加熱・冷却成形では、入れ子を50℃から90℃まで加熱して射出し、その直後に50℃まで冷却した。通常成形品では、ウェルドラインのV字溝が見られるが、一方、加熱・冷却成形品では、V字溝がほとんど埋まっている。また、通常成形品面には、HIPSに含まれたゴム粒子が露出しているのに対して、加熱・冷却成形品面では、露出が抑えられて、平滑な面が得られている。以上のように、誘導加熱・冷却成形法は、ウェルドラインの抑止や、表面性状の改善に効果があることが示された。

図3 HIPS成形品表面の走査電子顕微鏡観察結果2)

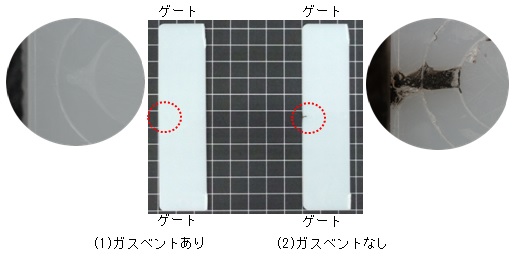

2.3 ガスベント効果

樹脂が射出される際に発生する有機ガスや金型内の残留エアは、ガス焼けの発生原因となる5)。特に、加熱・冷却成形では、キャビティ内が高温になるために、有機ガスの発生が活発化し、ガス焼けが発生しやすくなるものと予測される。そこで、加熱・冷却成形におけるガスベントが、ガス焼けやウェルドライン生成状況に及ぼす影響について検討を行った3)。加熱・冷却成形において、ガスベントを行った場合と行わない場合のHIPS成形品の外観を図4に示す。ガスベントを行わない場合では、フローフロント会合部付近でガス焼けが発生している。一方、ガスベントを行った場合では、ガス焼けの発生は見られない。以上のように、加熱・冷却成形法では、ガスベントを行うことが、ガス焼けの防止に対して効果があることが示された。

図4 誘導加熱・冷却射出成形におけるガスベントの効果

(HIPS,40℃→110℃→40℃)3)

2.4 スパイラルフローテストへの適用

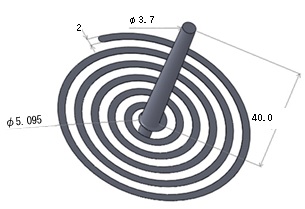

キャビティ面の加熱が、キャビティ内の樹脂流動特性に及ぼす影響の評価や、加熱・冷却成形時の樹脂流動を予測するためのCAEソフトウェアの解析精度検証等を、短時間で効率的に行うことのできるスパイラルフローテスト用誘導加熱・冷却射出成形金型を開発した6)。金型の昇温と降温には多くの時間を必要とするため、広い範囲の金型温度条件下においてスパイラルフローテストを行うには多く時間を費やさなければならない。本金型では、常温から300℃までの広い範囲内で、金型温度を短時間で変更できることを特長としている。図5に本金型のキャビティ入れ子の構造を示す。本入れ子は、スパイラル形状が加工されたキャビティプレートと、コイルが設置されたコイルプレート、冷却水管溝が加工された冷却プレートの3分割構造となっている。キャビティは、図6に示すように、幅2mmで、厚さは0.1mmと0.2mmである。

図5 スパイラルフローテスト用誘導加熱・冷却射出成形金型の入れ子構造6)

図6 スパイラルフローキャビティの形状 (単位:mm)

(キャビティ深さ0.1mm,0.2mm) 6)

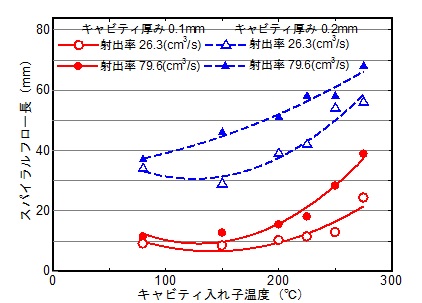

液晶ポリマーLCPにおけるスパイラルフロー長の計測事例を図7に示す。入れ子温度とキャビティ厚さ、射出率の増加に伴い、スパイラルフロー長が増加すること、特に、キャビティ厚み0.10mmでは、キャビティ入れ子温度が200℃以上でスパイラルフロー長が大きく増加することなどのLCPの高温金型条件下での流動特性を明らかにした。

図7 LCPにおけるスパイラルフロー長とキャビティ入れ子温度の関係6)

2.5 誘導加熱・冷却樹脂流動制御射出成形金型

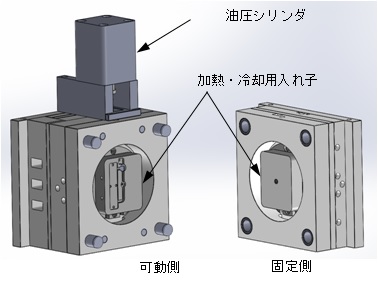

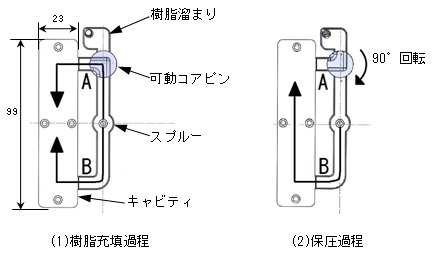

本金型をガラス繊維強化樹脂に適用した場合では、フローフロント会合部においてガラス繊維が成形品の厚さ方向に配向することを抑止できないために、機械的強度については、改善効果がほとんど得られないことが明らかとなった7)。そこで、著者らは、本金型に、可動コアピンを用いて2点ゲートから1点ゲートに切り替える樹脂流動制御機構を新たに設けた誘導加熱・冷却流動制御射出成形金型を設計・製作し、成形品の外観と、機械的強度の両方の改善を試みている8)。図8に本金型の構造を示す。フローフロント会合部における樹脂の流動を制御する方法として、横井らの回転ランナ切替法 9)を採用している。図9に流動制御方法を示す。まず、(1)の樹脂充填過程に、誘導加熱により金型キャビティ表面を加熱することで、ウェルドラインの抑止と成形品表面性状の向上をはかる。そして、(2)の保圧過程に入ると、油圧シリンダを用いて可動コアピンを90°回転させてゲートAからの樹脂流動を遮断し、保持圧力により引き起こされるゲートBからの補償流動によって、フローフロント会合部に強制的に樹脂流動を引き起こす。これによりフローフロント会合部付近のガラス繊維を流動に沿う方向に配向させて、成形品強度の向上をはかる。

図8 誘導加熱・冷却樹脂流動制御射出成形金型の構造8)

図9 可動コアピンを用いた樹脂流動制御方法8)

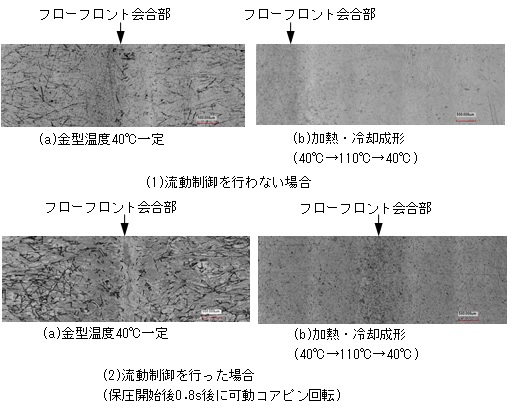

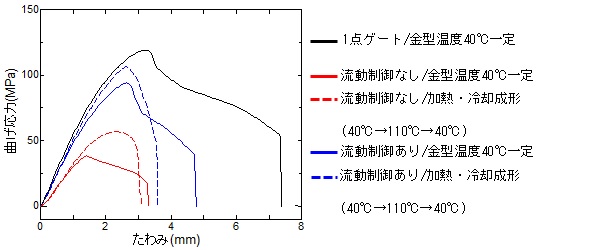

通常成形と、加熱・冷却と流動制御とを併用した成形によって得られたフローフロント会合部の表面観察結果を図10に示す。(1)(a)の通常成形では、ガラス繊維が表面に露出しているのに対して、(2)(b)の加熱・冷却と流動制御とを併用した成形では、ガラス繊維の露出が抑えられ、比較的平滑な面が得られている。加熱・冷却および流動制御の有無の場合における成形品の曲げ応力-たわみ特性を図11に示す。金型温度40℃で流動制御を行わない2点ゲートの通常成形品では、1点ゲートの40℃の場合に比べて、最大曲げ応力が約30%に低下している。一方、110℃の加熱に加えて流動制御を行った場合では、約85%の低下に抑えられることがわかった。このように、誘導加熱に加えて流動制御を行うことで、曲げ強度が大きく改善することが明らかとなった。

図10 樹脂流動制御の有無の場合におけるHIPS成形品観察結果8)

図11 樹脂流動制御の有無の場合における曲げ応力-たわみ特性

(HIPS,流動制御あり:保圧開始後0.8s後に可動コアピン回転)8)

3.フッ素エラストマー圧縮成形用誘導加熱・冷却金型

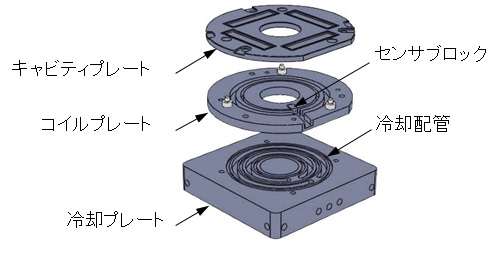

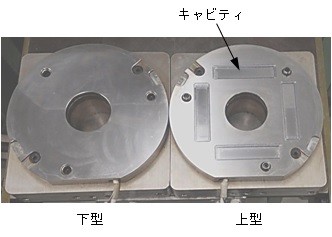

著者らは、これまで蓄積してきた誘導加熱・冷却射出成形金型のノウハウをフッ素エラストマー製Oリングの圧縮成形に応用して、成形品の機械的強度等の改善を行っている。フッ素エラストマーを用いたOリングの圧縮成形では、作業者に熟練技能が要求されている。作業者が、長いひも状の予備成形体を高温に保たれた金型キャビティ内にセットする作業に手間取って、最初にセットされた部分と最終にセットされた部分との間で大きな時間差が生じると、これが架橋反応に影響を及ぼし、その結果、製品の機械的強度低下や外観不良が発生することが懸念されている。そこで、著者らは、作業者に熟練技能を要求しない、図12に示すフッ素エラストマー圧縮成形用誘導加熱・冷却金型の設計・製作を行った10)。本金型では、上型と下型が対称形状となっている。上下型ともにキャビティプレート、コイルプレート、冷却プレートの3種類のプレートの積層構造となっている。キャビティプレートを交換することにより、キャビティ形状の変更が可能となっている。キャビティプレートの直下には、加熱用のコイルが巻かれたコイルプレートが設置されている。さらに、コイルプレートの下には、金型全体を急速冷却するための、3次元形状の冷却配管が彫られた冷却プレートが設置されている。図13に本金型の外観を示す。

図12 フッ素エラストマー圧縮成形用誘導加熱・冷却金型の構造(下型)10)

図13 フッ素エラストマー圧縮成形用誘導加熱・冷却金型の外観10)

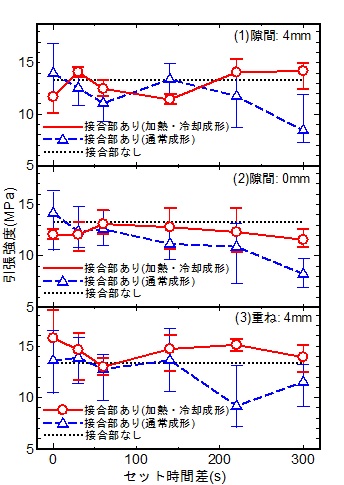

成形品接合部付近の機械的強度の評価を行うために、図13に示すような長尺形状(長さ80mm×幅16mm×深さ2mm)のキャビティを用いた。使用樹脂は、ダイエルパーフロGA105(ダイキン工業㈱)である。接合部の状況がわかるように、白と黒色に着色された2つの予備成形体をキャビティ内に並べて順次セットした。その際の、2つの予備成形体のセット時間差が、成形品の引張強度に及ぼす影響について検討を行った。通常の圧縮成形と加熱・冷却成形とを行って得られた成形品の引張試験結果を図14に示す。通常成形では、予備成形体のセット時間差の増加に伴い、引張強度が低下しているのに対して、加熱・冷却成形では、セット時間差に関わらず引張強度が低下しない。また、通常成形に比べて強度のバラツキが小さくなる等、本金型の有効性を示す結果が得られた。また、予備成形体が架橋反応する際に発生する有機ガスによる成形品内部の気泡が、成形品の引張強度低下を引き起こす原因の一つであること等を明らかにした11)。

図14 引張強度とセット時間差との関係10)

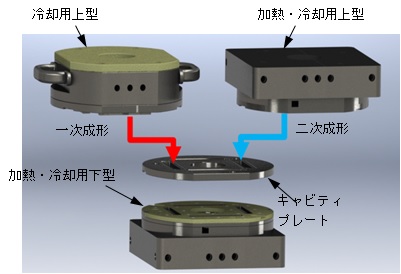

著者らは、この他にも、材質や色等の異なる2 種類のフッ素エラストマーを一体成形するために、上型と下型とが独立して温度制御できる図15に示すフッ素エラストマー多層圧縮成形用誘導加熱・冷却金型を設計・製作し、本金型の有効性について評価を行っている12)。本金型を用いた二段階成形法により、図16に示すような、凹凸や乱れのない直線状の界面を有する多層成形品を成形することができた。

図15 フッ素エラストマー多層圧縮成形用誘導加熱・冷却金型の外観12)

図16 フッ素エラストマー多層圧縮成形品の外観12)

4.遠赤外線ヒータを用いた加熱・冷却成形金型

誘導加熱法や、冷熱媒体循環法1)、電気式ヒータ加熱法13)等の各種加熱・冷却成形技術は、高周波電源やボイラ設備等の高額な装置を必要とし、また、ノウハウの固まりとも言える複雑構造の金型の設計・製作が必要となる。そのため、投資対効果を考えると、生産現場に簡単に導入できるものではないのが実状である。このような現状を鑑み、著者らは、遠赤外線ヒータを用いて、安価で、かつ、簡易的に金型キャビティ表面を加熱できる方法14),15)を提案している。

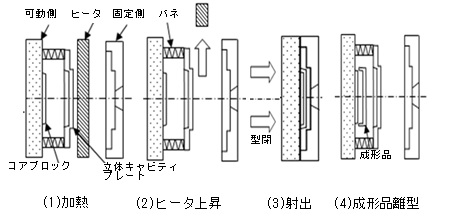

遠赤外線ヒータを用いた金型加熱・冷却成形プロセスを図17に示す。まず、射出前の型開時に、遠赤外線ヒータを立体キャビティプレートに対向する位置まで降下させ、プレートの裏面を加熱する。この際、ヒータは、プレートに接触させる。プレートの温度が目標値まで上昇したら、ヒータを元の位置まで上昇させて、金型を閉じて射出を開始する。型締めと同時に、プレートが金型固定側と可動側の両方に密着し、成形品の冷却が開始される。プレートは、金型可動側に組み込まれた4本のバネの弾性力により、型開と同時に可動側から分離され、プレートとコアブロックとの隙間から成形品が取り出される。成形品の取り出しを容易にするためにホットランナシステムSK-GⅦ(㈱十王)を適用している。なお、遠赤外線ヒータは、ラジアンパッドヒータPD3040(㈱ワイエイシイデンコー)を使用している。ヒータの昇降動作は、手動巻上げ式のヒータ昇降装置により行われる。

図17 遠赤外線ヒータを用いた加熱・冷却成形プロセス15)

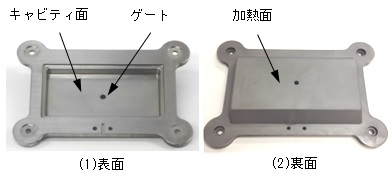

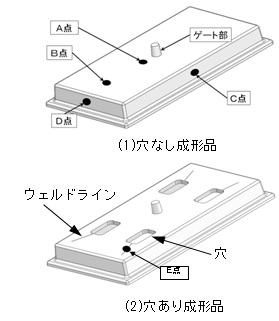

図18に本金型の外観を、また、図19に立体キャビティプレートの外観を示す。本プレートの表面となるキャビティ面には、研磨処理を、一方、裏面の加熱面には、遠赤外線の吸収効率を高めるために、ショットブラスト処理が行われている。図20に成形品形状と表面観察位置を示す。成形品は、長さ96mm、幅51mm、高さ10mm、厚さ2mmの浅い箱形で、(1)の穴なしと、(2)のウェルドライン検討用の長方形の穴ありの2種類について検討を行った。

図18 遠赤外線ヒータを用いた加熱・冷却成形金型の外観15)

図19 立体キャビティプレートの外観15)

図20 箱形成形品形状15)

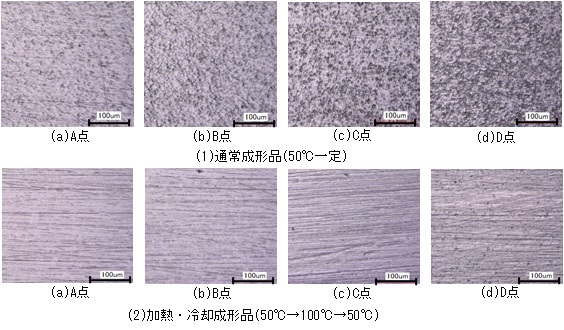

通常成形と遠赤外線ヒータを用いた加熱・冷却成形をそれぞれ行って得られた穴なしのHIPS成形品の表面観察結果を図21に示す。通常成形では、各観察点において、HIPSに含まれたゴム粒子の成形品表面への露出が見られる。特に、ゲート部A点から成形品末端部D点に向かうにしたがい露出が徐々に顕著になっており、これが、成形品表面に光沢ムラやフローマークを引き起こす。一方、加熱・冷却成形では、通常成形に比べて、各観察点においてゴム粒子の露出が抑えられており、平滑な面となっている。特に、側面部C,D点においても平滑な面が得られており、ヒータから距離が離れたプレート側面部においても、成形品の表面性状が改善されていることがわかる。

図21 HIPS成形品の表面観察結果(穴なし成形品)15)

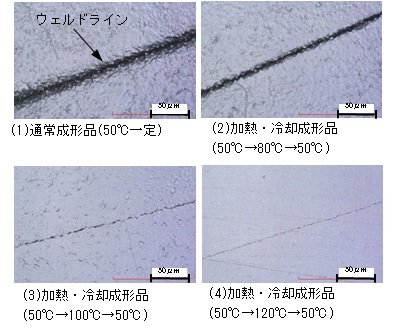

図22に、穴あり成形品のE点における表面の拡大観察結果を示す。通常成形では、ウェルドラインのV字溝の生成が確認される。一方、加熱・冷却成形では、加熱温度の上昇に伴い、V字溝の生成が徐々に抑止され、表面も平滑になっていく。本金型では、50℃から100℃への加熱時間が約35秒と若干長い。しかし、成形品面とは関係のないプレート裏面に赤外線吸収の良好な処理を行うことで、さらなる成形サイクル時間の短縮が期待できる。

図22 HIPS成形品の表面観察結果(穴あり成形品)15)

5.おわりに

著者らが開発した加熱・冷却成形金型の概要とそれらを用いた成形品特性の改善事例について紹介した。成形品外観の改善に対する異なるアプローチとしては、フィルムインサート射出成形16),17)が情報通信機器や自動車の部品などの製造に広く利用されている。また、金型内で直接塗装を行うインモールドコーティング成形18)も実用化されている。一方、成形品の機械的強度の改善については、日本発の素材である炭素繊維で強化された樹脂の利用が、近年、注目を集めている19)。グローバル化が進む工業界において、感性豊かなデザインや高級感が漂う外観や触感といった高い付加価値を産み出す加工技術は、日本の個性であり、かつ、強みである。今後、さらなる技術革新により、用途拡大が進むことを期待したい。

【参考文献】

1)宇野泰光:プラスチック・エージエンサイクロペディア進歩編2006,223(2005)

2)村田泰彦,木野賢太郎,飛田広樹,赤池拓也,横田太平:精密工学会誌,75(3),407(2009)

3)Yasuhiko Murata, Masayoshi Koike, and Song Pan:Int. J. of Automation Technology, 9(1), 3(2015)

4)国枝正典,山崎久男:型技術,23(13), 48(2008)

5)横井秀俊,武末晋二:成形加工’01,263(2001)

6)潘淞,清水翔太,清水智也,横山裕亮,宮田真伴,村田泰彦:成形加工シンポジア’13,77(2013)

7)小池正佳,福田圭宏,小林昌平,姜 衛昌,村田泰彦:成形加工シンポジア’10,113(2010)

8)鈴木秀和,福田博幸,伊藤 満,向山一平,村田泰彦,柏木章吾:成形加工シンポジア’15,187(2015)

9)横井秀俊,金藤芳典:成形加工シンポジア’96,131(1996)

10)村田泰彦,潘 淞,野口智香良,多部公貴,野口 剛:成形加工’14, 319(2014)

11)志田隼一,佐藤大輔,高橋恵太,村田泰彦,野口 剛:成形加工’15,275 (2015)

12)志田隼一,佐々木史佳,東城志門,村田泰彦,野口 剛:成形加工シンポジア’15,189(2015)

13)NADA Innovation社E-Mold,

ウィッツェル㈱ホームページ

http://www.witswell.co.jp/HTM/emold/emold.html

14)倉持全宏,佐藤祥平,滝田真也, 村田泰彦:成形加工シンポジア’12,139(2012)

15)村田泰彦,河口大介,竹内琢馬:成形加工’15,81(2015)

16)藤井憲太郎:成形加工’11,77(2011)

17)柴田雅男:プラスチック成形加工学会第10回成形金型技術専門委員会資料,(2013)

18)荒井俊夫,米持建司:成形加工,14(3),138(2002)

19)経済産業省製造産業局繊維課:成形加工,27(3),78(2015)