塗装レス技術・塗装代替技術

秋元英郎

秋元技術士事務所

〒261-0023 千葉市美浜区中瀬1-3 幕張テクノガーデンCB棟3F MBP

1.はじめに

加飾技術には多種多様な技術がある。塗装を不要にする技術には、塗装レス技術と塗装代替技術がある。塗装レス技術は塗装における塗膜に相当する層を省略しつつ、製品の品格を高める技術である。塗装代替技術とは塗装における塗膜を別な手法で付与する技術である。本レポートでは、プラスチック成形品の外観品質を格段に高めることで塗装を不要にする技術およびプラスチック成形品の三次元表面に塗装代替となる層を貼りつける技術について解説する。

2.プラスチックの射出成形における品格上の課題

まずは、プラスチックの射出成形について簡単に説明する。プラスチックの射出成形はプラスチックを溶融させる工程、溶融したプラスチックを金型の閉じられた空間(キャビティ)に流し込む工程、流し込んだプラスチックを金型で冷やして固める工程、金型を開いて製品を取り出す工程から成り立っている。

実際の成形工程では、流す工程と冷やす工程は分離されず、融けたプラスチックは冷やされながら金型内を満たしていく。そのために、必ずしも十分な流動性を持たない状態になっても流動が継続し、充填不良や転写不良が起こる。

転写はマクロな形状転写とミクロな表面のテクスチャー転写に分けられる。表面テクスチャーの転写が十分でないと品格ある製品は得られない。

3.表面の転写性を高める成形技術(ヒート&クール成形技術)

プラスチック製品の表面の質感を高めるには、成形工程における流すと冷やすを分離する必要がある。そのために、流す工程では金型の温度を高くして、冷やす工程で金型温度を下げる方法が用いられる。一般的にヒート&クールあるいはバリオサーム(Variotherm)と呼ばれている。

3.1 金型転写の考え方

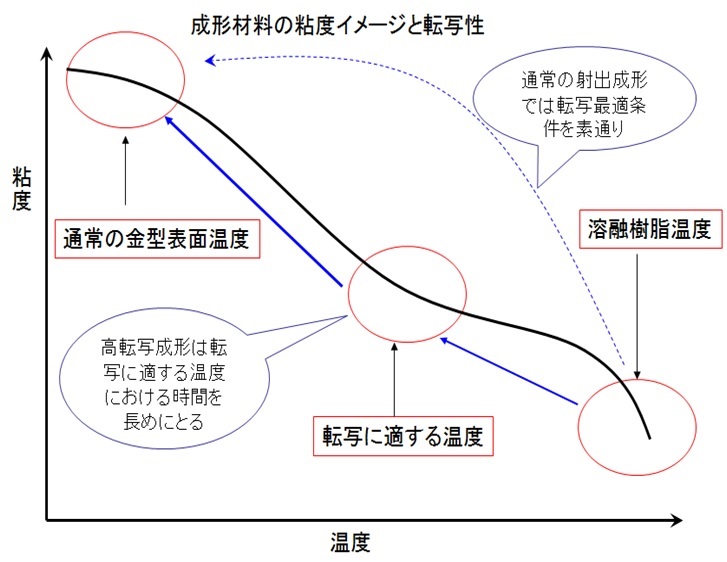

射出成形において、加熱筒で融解した原料樹脂プラスチックは高温状態にあって、粘度が低い状態である。このような溶融した材料が冷たい金型の表面に触れると、その表面は瞬時に金型表面と同じ温度まで冷却され、流動性を失う。プラスチックが金型を転写するためは最適な粘度範囲がある。図1にそのイメージ図を示した。

図1.高転写成形のイメージ図

転写が起こるタイミングは金型内の圧力が最も高くなる時であり、金型内のプラスチックは射出及び保圧工程の間で転写に適する粘度範囲を保つ必要がある。

ヒート&クール成形技術は、加熱筒内の高流動状態から流動できない状態に至る過程において、金型表面において転写に適する粘度を保つためのワンクッションを持たせる技術と言える。

3.2 ヒート&クール成形技術の種類

ヒート&クール成形技術の方法には、加熱媒体(熱水,蒸気,オイル)によるもの、型閉前にキャビティ表面を電磁誘導やヒーターで加熱する方法、金型に電熱ヒーターを仕込む方法等がある。

3.3 ヒート&クール成形技術の効果

ヒート&クール成形技術の産業上のベネフィットには、①ウェルドラインが目立たない、②フィラーが露出しない、③微細形状がしっかり転写される、④鏡面の品質が高い、⑤発泡痕(スワールマーク)が見えない等が挙げられる。すなわち、プラスチック成形品の表面を限りなく金型内面に近く再現して、製品品格を高めることが可能になる。応用例として鏡面とシボを同一製品内に持たせることで、高グロスから低グロスまで表現が可能になる。

このようにプラスチック成形品そのものの外観(すっぴん)の美しさを向上させることで、塗装(お化粧)が不要になる、あるいは塗装の厚みや回数を減らせる(薄化粧)という利点がある。

4.無塗装ピアノブラック

ピアノブラックとは元々ピアノの塗装に用いられていた加飾方法で、透明感がある黒、厚みがある塗膜、鏡面仕上げの要素から成り立っている。何度も重ね塗りする漆の美しさにも似ており、漆ブラックと表現されることもある。高級感に関する調査を行うと、どの民族でも共通して高級と感じる色が黒であるという報告もある。

このピアノブラックは、専用の塗料あるいはフィルムインサート成形で実現されることも多いが、最近の流れはプラスチックのむき出し(を塗装やフィルムインサート無し)が主流になっている。

無塗装ピアノブラックの実現には次の三要素が必要である。それは、材料(プラスチック材料および着色材)、金型のみがき、成形技術(高転写成形技術)である。

ピアノブラック用材料は透明プラスチックと有機系染料から成り立っている。染料を用いることで透明感がある黒が表現できる。透明プラスチックの部分は、表面硬度が必要とされる高級品分野ではアクリルABSが使われていたが1)、PC/ABSや透明ABSが使用されることも多くなっている。金型の鏡面みがきは8000番~20000番という非常に手間をかけた精密な鏡面に磨きあげられる。成形技術としては、前述したヒート&クール成形技術が用いられる。

ピアノブラックは薄型テレビのベゼルから始まり、ノートPC、インクジェットプリンター、自動車内装部品等へと広がってきた。筆者の事務所で使用しているインクジェットプリンターもピアノブラックである。

5.表面テクスチャーによる付加価値

製品の表面に凹凸模様を付けることで製品に装飾を施す手法は縄文土器にも用いられていた古典的な方法であるが、近年表面テクスチャー付与の技術において興味深い技術が現れている。

5.1 シボについて

シボとは、皮革表面やちりめん織りの表面の微細な皺を指す言葉である。プラスチック成形用金型凹凸模様を施すことで、成形上の不具合(ウェルドライン等)の隠ぺいあるいは、質感向上できる。シボはそのために用いられる金型上および製品上の形状(テクスチャー)である。

金型表面にテクスチャーを付与する方法にはブラスト、エッチング、機械加工、レーザー加工が用いられる。近年ではセラミックスを用いた方法や金属粉末をレーザー焼結する方法も利用されている。

5.2 デジタルデータからの直接的なシボ加工

コンピューターの処理能力が大幅に向上したことにより、切削でシボパターンまで加工できるようになってきた2)。㈱日清精工のデジタルフリーデザインは、微細な凹凸を描ける製品設計CADでシボの形状データを作成し、小径エンドミルで柄を加工する技術である。また、㈱ケイズデザインラボのd3テクスチャーⓇ技術によるデジタルシボⓇは、完全な3次元デジタルプロセスでデザインから金型加工までを一貫で行うことができる3)。

写真1はD3テクスチャーⓇ技術で製作された金型を用いて成形された成形品の写真であり、皮革のテクスチャーが表現されている。

写真1.直接機械加工した金型による成形品の表面テクスチャー

㈱富士精工HP( http://www.fuji-gr.co.jp/products1026.html)より

5.3 機能性シボ

シボは視覚上の質感を向上させるだけでなく触覚上の質感向上や機能の付与にも用いられる4)。触覚上の質感向上の例として、柔らかく感じるシボ5)、しっとりと感じるシボ6)が挙げられる。

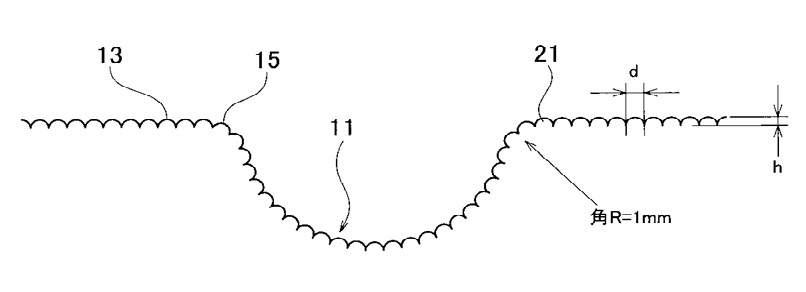

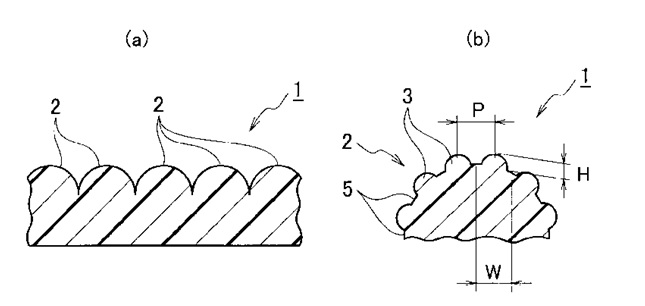

図2に柔らかく感じるシボの構造を示した。指に触れる面積が広くなると柔らかいと感じる錯覚を利用している。図3にしっとりと感じるシボの構造を示した。撫でた時に指紋の奥を刺激されるとしっとりと感じる特性を利用したものである。

図2 繊細でソフトに感じるシボの構造(特開2010-120399の図5より引用)

図中の11は凹部、13は平面部、15は凹部の端部、21は凸部

図3 表面がしっとりするシボの構造(特開2011-104987の図1より引用)

(a)の凸曲面2の拡大部分が(b)である。

(b)の突起3の間隔Pと突起の高さHにおいて

『(1)突起3の高さHが5μm以上、32μm以下、(2)突起3の高さHと突起3の

間隔Pとの比H/Pが1/5から1/2の範囲(特開2011-104987の要約から引用)』

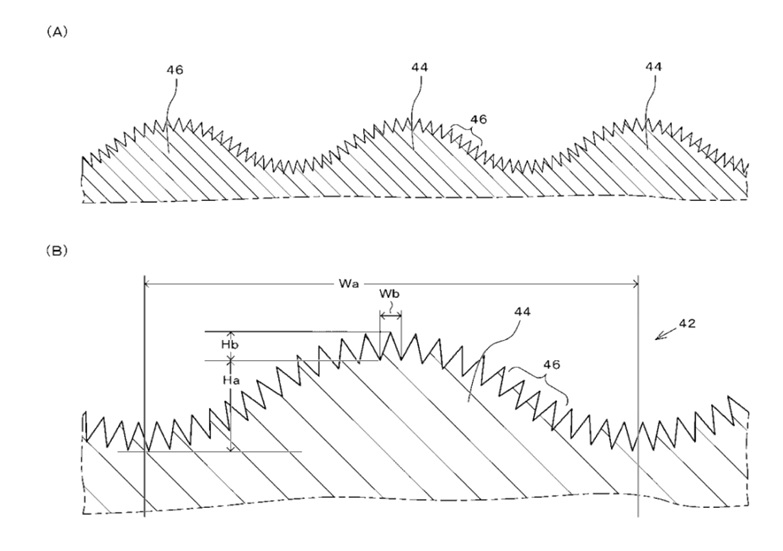

機能性シボの例としては、超低グロス(無反射)シボ7)が挙げられる(図4)。

これらのシボを用いることにより従来使用されていた塗装・コーティングを省くことが可能になり、リサイクルも容易になる。

図4 低光沢成形品を得るためのシボ構造(特開2012-86453の図2より引用)

大きいシボパターン44に小さいシボパターン46を重ねている

Hb, Wb, Ha/Hb, Wa/Wbを特定の範囲にすると有効である

6.三次元貼り合せ技術

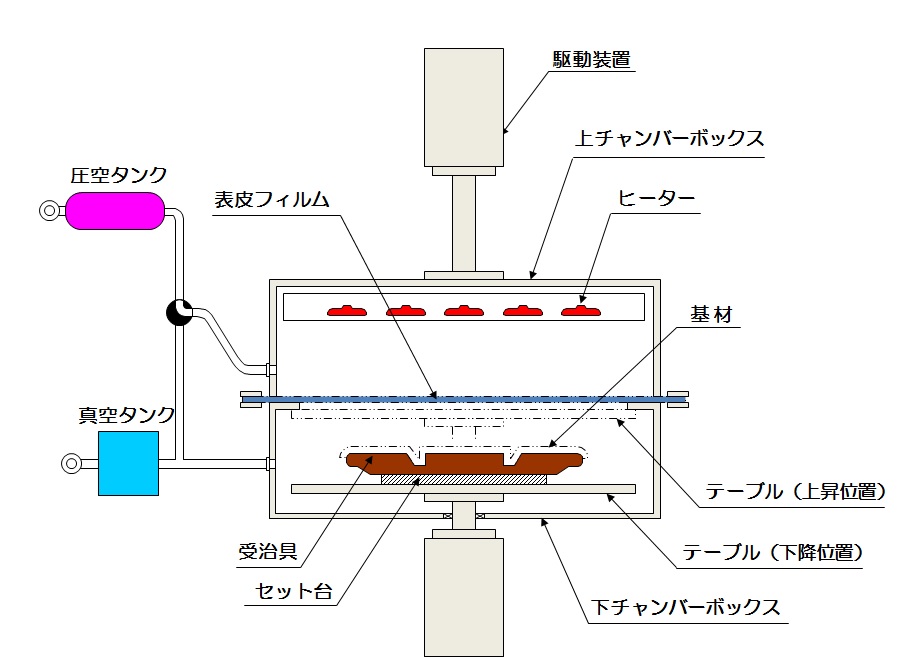

プラスチック成形品に接着剤を用いてフィルム・シートを貼ることはそれほど困難ではない。しかしながら形状が三次元になると話は違う。布施真空㈱が開発した3次元表面加飾技術「TOM工法」は真空成形技術を応用したフィルム・シート貼合技術である8)。その工程は、チャンバー内に成形品を置く。減圧工程の後に接着剤が塗られたフィルム・シートをヒーターで加熱し、大気圧解放あるいは加圧工程によってフィルム・シートを成形品に押しつけて貼合する。アンダーカットにも対応できる。TOM工法のシステム構成図を図5に示した。ここで、①基材・表皮フィルムを供給する工程、②上チャンバーボックスが降下して閉鎖空間を形成する工程、③上下の両ボックス内を減圧するとともにヒーターによる表皮フィルムを加熱する工程、④基材をテーブルとともに突き上げる工程、⑤上チャンバーボックス内を大気圧解放あるいは加圧して被覆する工程、⑥上下の両チャンバーを大気圧にして上チャンバーボックスを上昇させ、製品を取り出す工程、⑦製品の余分な表皮部分をトリミングする工程を行うことで、基材(プラスチック成形品)に表皮フィルムが貼り合わされる。

図5 3次元表面加飾技術(TOM工法)のシステム構成

この工法で用いられるシートは基本的に3層構成になっている。中間層は加飾層であり、着色された層であり、最外層は透明な保護層、最内層は接着層になる。塗装同様に各層に役割を分担させている。近年は自動車の外装部品でも採用が広がっている。また、塗装代替にとどまらず、蒸着フィルムを用いることでメッキ代替の用途も拡大している。

7.おわりに

塗装レス技術や塗装代替技術が進化することは、消費者側から見ると選択肢が増えて好ましいことである。一方で塗装技術でも紫外線硬化型インクジェット塗装9)や成形と同時に行う金型内塗装に関する技術革新が進んでいる。

加飾技術は、ニセモノ(フェイク)を安く造る技術ではなく、製品に品格・高級感を与える技術である。世の中は画一的大量生産品から個性ある製品や世界にひとつだけのデザインを求められる時代に変わってきている。塗装技術、塗装レス技術、塗装代替技術のいずれも品格の演出に必要不可欠な技術であることは言うまでも無いことである。

参考文献

1)特許第3948459号(小野産業株式会社、ユーエムジー・エービーエス株式会社)

2)三浦憲二郎,“デジタルデータを用いたシボ加工システム”型技術,28-31 (2013)

3)樫山剛士,“D3テクスチャーを利用した新しいモノづくり”,型技術,32-35 (2013)

4)秋元英郎,“加飾しない加飾 シボ加工による加飾技術と高転写成形技術”,型技術,18-22 (2013)

5)特開2010-120399(日産自動車株式会社、名古屋工業大学)

6)特開2011-104987(日産自動車株式会社、名古屋工業大学)

7)特開2012-86453(小野産業株式会社)