三次元ホットスタンプから空気転写(NATS)へ

柴田直宏

ナビタス株式会社

大阪府堺市堺区石津北町9-1

1. はじめに

当社は特殊印刷の総合メーカーとして、パッド印刷・ホットスタンプ・ロール転写・スクリーン印刷・オンデマンド転写箔プリンタ・コロナ処理装置・画像検査装置などとシリコンパッドの製造販売、インキ・凹版・転写箔・刻印など関連資材及び 付随する治具・搬送機、関連機器などを製造・販売している。

本報では当社が独自に開発した三次元転写システム「NATS(空気転写)」の開発経緯とNATSの特徴、応用展開等について紹介する。

2. 当社が手掛けてきた従来の加飾技術

NATS(空気転写)の開発ストーリーに入る前に当社が手掛けてきた加飾技術(ホットスタンプ、ロール転写、パッド印刷、成形転写システム)について触れる。

2-1 ホットスタンプ

ホットスタンプとは、12~25μmの薄いプラスチックのキャリアフィルム(多くの場合は二軸延伸PET)に加飾層(メタリック層、着色層、多色印刷層、ホログラム層等)と接着層を積層した転写箔を用いる加飾方法である。被加飾物に転写箔を重ねてからキャリアフィルム側から加熱・加圧することで、加飾層がキャリアフィルムから剥離して被加飾物に付着する。

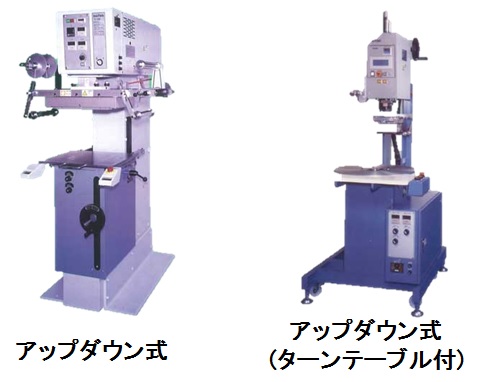

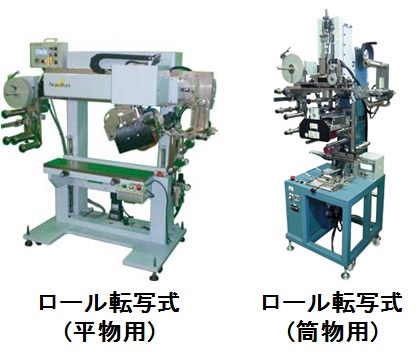

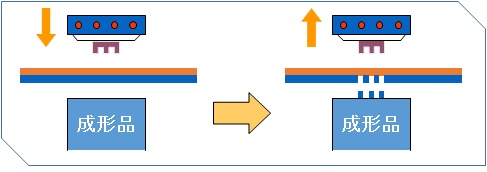

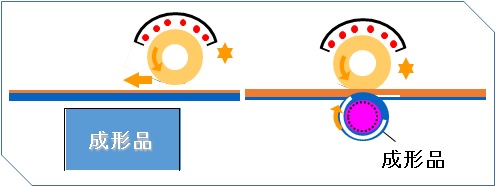

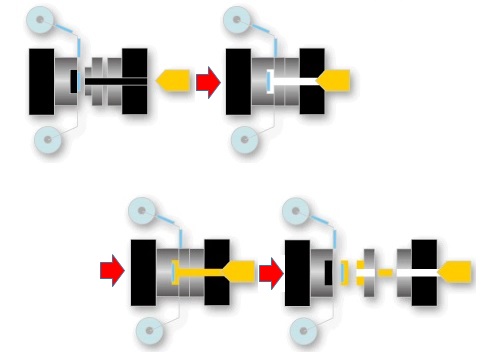

ホットスタンプの装置にはアップダウン式とロール転写式がある。図1にアップダウン式装置外観を図2にロール転写の装置外観を示した。また、図3にはアップダウン式の動作概要、図4にはロール転写の動作概要を示した。図4に示すようにロール転写は面積が広い場合や、加飾対象が円筒形である場合に多く用いられる。図5にはアップダウン式の用途例、図6にはロール転写の用途例を示した。

図1 ホットスタンプ装置の外観 左:アップダウン式、右:アップダウン式(ターンテーブル付き)

図2 ロール転写装置の外観

図3 アップダウン式ホットスタンプの動作

図4 ロール転写の動作 左:平物用、右:円筒用

図5 アップダウン式ホットスタンプの用途例(赤矢印部分が加飾部分)

図6 ロール転写の用途例(赤い囲みが加飾部分)

2-2 パッド印刷

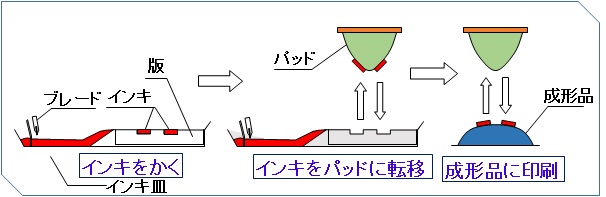

パッド印刷は一種のオフセット印刷であるが、一般のオフセット印刷は、インキを版からブランケット(ゴムロール)を介して印刷するのに対し、 パッド印刷はブランケットのかわりに、パッドがインキの受け渡しを行う。

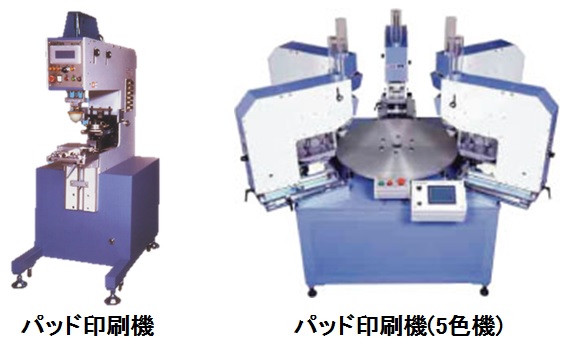

図7にパッド印刷の装置外観、図8に工程概要を示した。パッド印刷はパッド上においてインキの溶剤分を蒸発させて、その粘着力を上げることによってインキを製品面に転移さる。これにより、精密な印刷ができるという特徴が生まれる。

図7 パッド印刷装置の外観 左:単色用、右:5色用

図8 パッド印刷の工程

パッド印刷は、柔らかいシリコン・ラバー製のパッドを印刷媒体として使用することにより、次に示すような多くの特徴を持っている。(1)平面はもちろん、2次・3次曲面にも印刷ができる。(2)凹部の内側に印刷ができる。(3)繊細な図柄が印刷できる。(4)多色連続印刷(ウェット・オン・ウェット)ができる。(5)柔らかいもの(果実・菓子など)、もろいもの(チョコレート・卵・陶器・ガラスなど)にも印刷できる。(6)樹脂版を使用すると、多品種少量の印刷にも低コストで対応できる。(7)インライン化もできる。図9に用途例を示した。

図9 パッド印刷の用途例

2-3 成形転写システム(インモールド転写)

インモールド転写システムとは、プラスチック射出成形を行なう際に印刷を施した転写箔を金型に挿入し(高精度位置合わせ実施)、射出成形を行うことで成形と同時にプラスチック表面に転写を行なう技術である。

射出された溶融樹脂の熱と圧力を利用することにより絵柄を転写し、成形と表面加飾を同時に行うため、従来では不可能だった複雑な三次元形状への鮮明な絵柄の加飾が可能となり、二次加工の必要がなく、トータル工程の短縮化やコスト削減につながる。表面の加飾と共に表面硬度性、磨耗性等の機能性も施すことが出来るため、高付加価値製品が容易に仕上がり、塗装等のオーバーコートも一切不要となる。

図10に射出成形機に取り付ける箔送り装置の外観、図11にインモールド転写の工程概要を示した。図12にはインモールド転写の用途例を示した。

図10 インモールド転写に用いられる箔送り装置

図11 インモールド転写の工程

図12 インモールド転写の用途例

3.三次元ホットスタンプ3DHSの開発

前述のように、ホットスタンプの対象となる形状は平面あるいは円筒形状である。一方でプラスチックの成形品には三次元形状のものも多く、三次元形状に対するホットスタンプに対するニーズが強かった。そこで当社はクルツジャパンと共同で三次元ホットスタンプ「3DHS」を開発した。

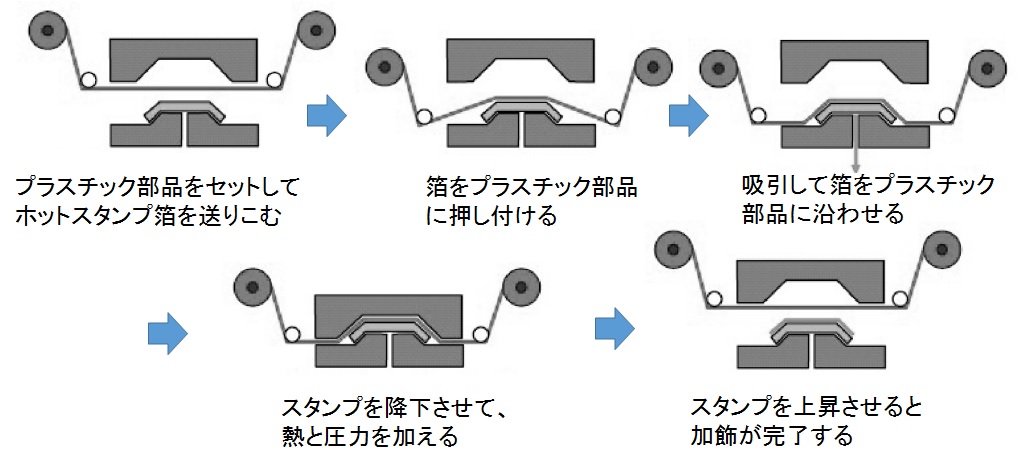

3DHSは従来の技術ではホットスタンプできない三次元曲面形状のプラスチック製品を加飾するために開発された加飾工法である。箔クランプ,箔と成形品の間の真空吸引,シリコンラバー製スタンプのアップダウンスタンプを組み合わせた特殊箔押機を用いたホットスタンプ工法である。図13に3DHSの工程を示す。図14には3DHS装置の外観と3DHSの用途例を示す。

図13 三次元ホットスタンプ3DHSの工程

図14 3DHS装置の外観(左)と用途例

4.深絞り・アンダーカットへの挑戦からRCC(Real Cubic Coating)工法確立まで

3DHSの開発によって三次元形状へのホットスタンプが可能になった。しかしながら形状の制約が無くなった訳ではない。ここでは、3DHSから更に進化させた取組みについて述べる。

4-1 深絞りへの対応

3DHSではシリコンラバー製のスタンプを使用するため、傾斜が大きくなると製品面を押す力が小さくなるため、深絞りができなかった。そこで、3DHSではフィルムを加熱して空引きでラバー押ししていたのを、フィルムの上下を真空引きしてラバー押しする方法を考案した。これにより立ち壁の形状に対しても大気圧で押しつけることが可能になった。

4-2 アンダーカットへの対応

深絞りが可能になったものの、アンダーカットには対応できなかったため、フィルムの上下を真空引きした後に熱圧空により強く押し付ける方法を考案した。

4-3 多数個取りへの対応

アンダーカットは可能になったが、熱圧空だけでは熱量が不足のためにヒーターによる加熱を併用していた。ヒーターを用いる場合、多数個取りをしようとすると、ヒーターの熱が届かない部分が生じる。そこで熱圧空の後に蒸気を用いることにした。これがRCC(Real Cubic Coating)プロセスである。

4-4 RCC(Real Cubic Coating)工法の特徴

- RCCでは柔軟性の高いフィルムに印刷して転写するため、鋭角な段差などの形状にも追従できる

- 常温でフィルムをワークに密着させるので空気の残留を抑えられる

- 完全ドライプロセスで乾燥炉が不要である

- 転写温度が120~140℃と低いためワークの歪みが抑えられる

- 貼合ではなく、転写であるためトリミングが不要である

- 深い段差やポケット形状にもラバーで押せる場所には転写が可能である

- 熱圧空での転写も可能であり、複雑な形状に転写が可能である

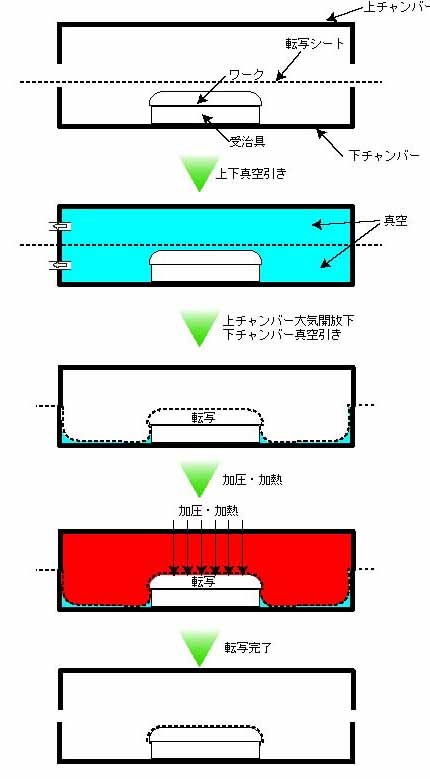

RCC工法の工程を図15に示すように、①伸縮性がある素材に転写する意匠を印刷した転写シートをセットする、②上下のチャンバーを閉じて、シートの上下を真空引きする、③上チャンバーを大気解放する、④上チャンバー内を熱圧空で加熱加圧した後上チャンバーに蒸気を送る、⑤上下チャンバーに空気を入れてチャンバーを開いて製品を取出す、の工程から成り立っている。

図15 RCC工法のプロセス

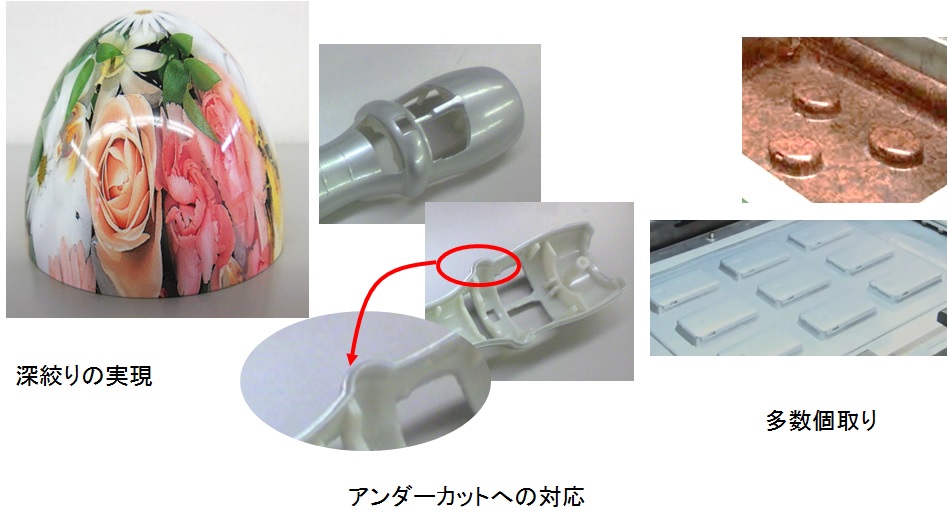

RCC工法装置を図16に深絞り・アンダーカット・多数個取りの例を図17に示す。

図16 RCC工法の装置外観

図17 RCC工法による加飾例

5. 更に進化したプロセス NATS工法(空気転写)の確立

5-1 RCCからNATSへ

RCC工法にも解決すべき問題があり、更なる技術開発を行った。RCC工法では伸縮性を持つゴム系のシートに印刷していたが、素材が伸びるために印刷精度に問題があった。また、蒸気を用いるために製品に水滴が付着する問題もあった。NATS工法はそれらの問題を解決する工法であるとともに、転写のみならず貼合も可能になった。NATS工法では伸縮性があるシートの代わりにPET等の汎用性あるフィルムを用いる。また、飽和水蒸気の代わりに加熱蒸気(飽和蒸気をさらに加熱することで高温で湿度が低い蒸気)を使用した。

5-2 NATS工法のプロセス概要

NATS工法の工程は次の流れになる。

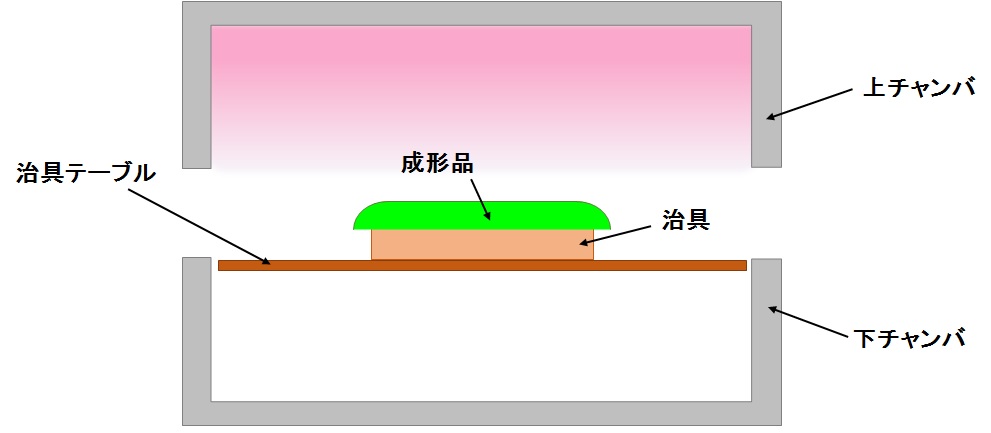

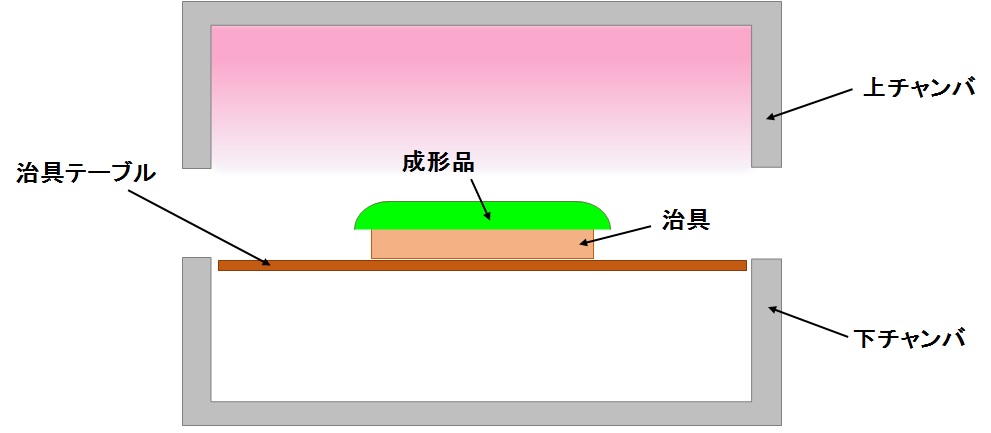

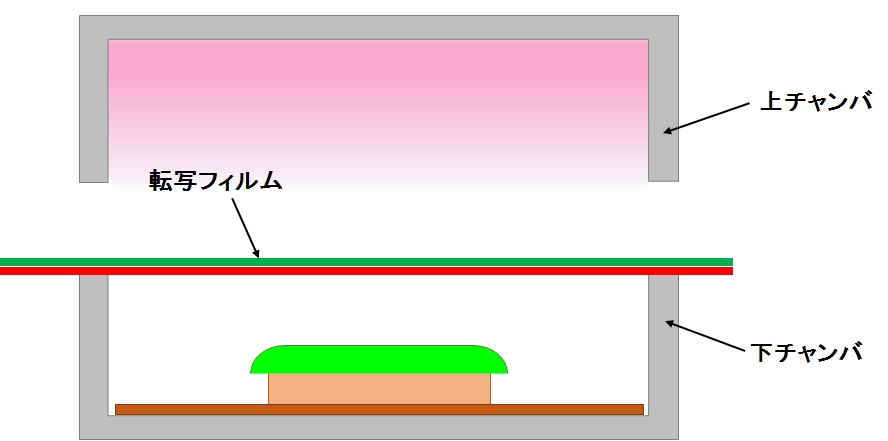

①チャンバ内の治具に成形品をセットする工程(図18)

②スタートボタンを押して治具がテーブルとともに降下する工程(図19)

③チャンバにフィルムが自動で送られる工程(図20)

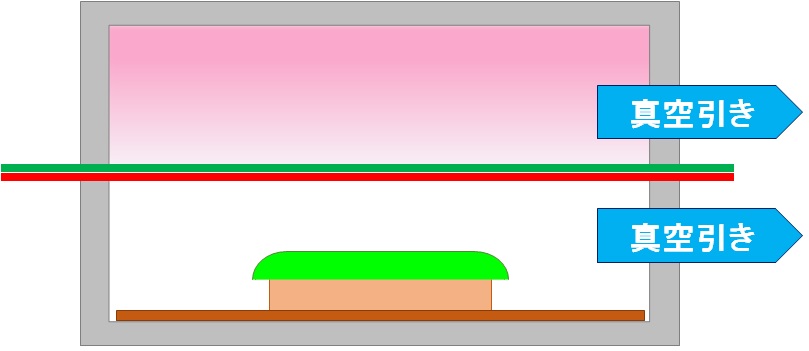

④チャンバを閉じて真空引きする工程(図21)

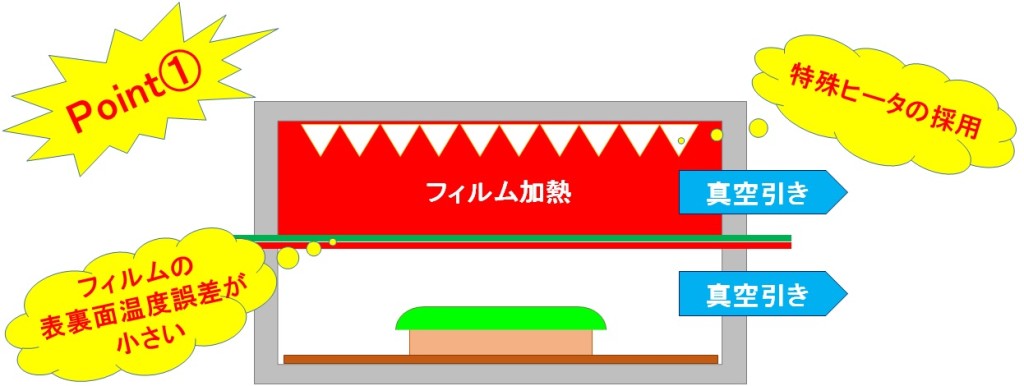

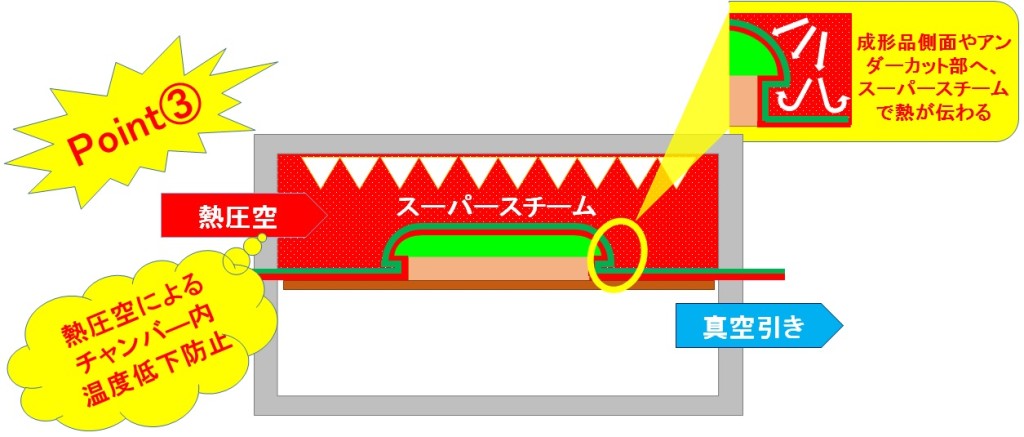

⑤フィルムを加熱して軟化させる工程(図22) ここで特殊なヒータを採用することでフィルムの表裏の温度差を極力小さくする)

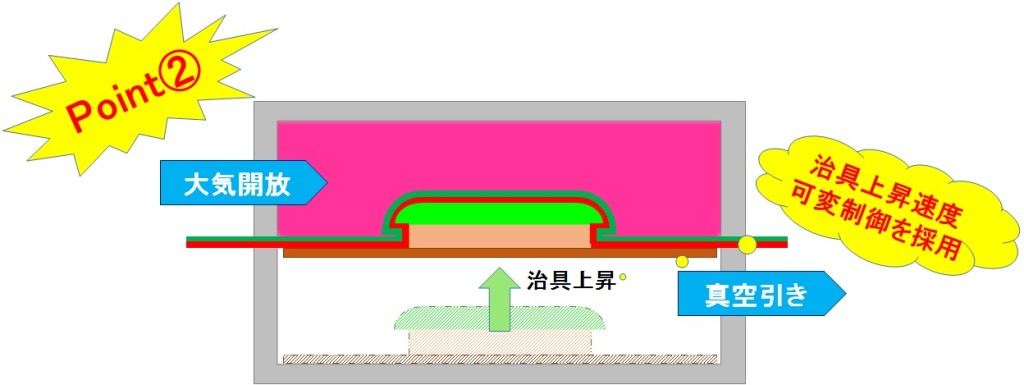

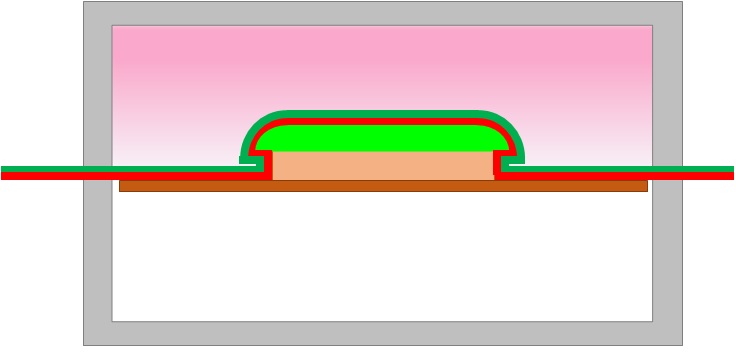

⑥治具を上昇させて、大気解放する工程(図23) ここで治具上昇速度を可変制御する

⑦加熱蒸気による2次加熱によって接着層を定着させる工程(図24) ここで熱圧空によるチャンバー内温度低下防止とスーパースチーム(加熱蒸気)による全方位型加熱を行ってアンダーカット部にも熱を伝える

⑧加工完了(図25)

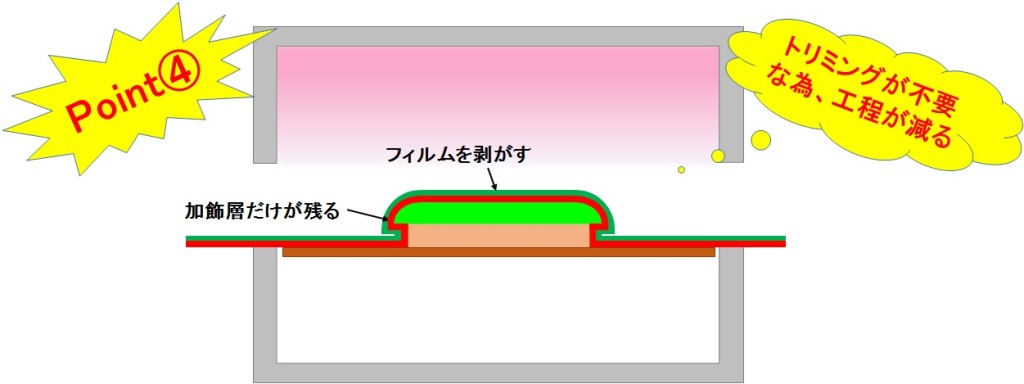

⑨チャンバを開いて、基材フィルムを剥がす工程(図26) ここでベースフィルムを剥がすと加飾層のみが製品面に残りトリミングが不要

図18 チャンバに成形品をセットする工程

図19 スタートボタンを押して治具がテーブルとともに降下する工程

図20 チャンバにフィルムが自動で送られる工程

図21 チャンバを閉じて真空引きする工程

図22 フィルムを加熱して軟化させる工程

図23 治具を上昇させて、大気解放する工程

図24 加熱蒸気による2次加熱によって接着層を定着させる工程

図25 加工完了

図26 チャンバを開いて、基材フィルムを剥がす工程

5-3 NATS工法に用いる加飾フィルムの構成と応用例

5-3-1 ラミネートフィルム(粘着タイプ)

このタイプは接着層がタック感を持っている粘着剤付きフィルムである。フィルムの構成例と用途を図27に示す。

図27 粘着タイプのラミネートフィルムの構成例とその用途例

5-3-2 ラミネートフィルム(ホットメルト(ヒートシール)タイプ)

このタイプは加熱によってタックおよび接着性が発現する接着剤を塗布している対応であり、常温ではタックが無いためハンドリング性に優れる。フィルムの構成例と用途を図28に示す。

図28 ホットメルトタイプのラミネートフィルムの構成例とその用途例

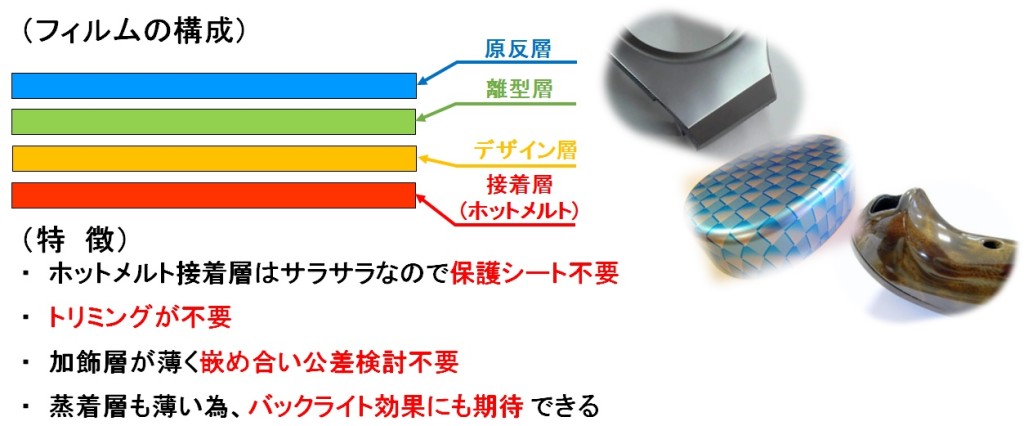

5-3-3 転写フィルム(ホットメルトタイプ(ヒートシール)タイプ)

このタイプはフィルムに付いているデザイン層(加飾層)のみを転写するタイプである。フィルムの構成例と用途を図29に示す。

図29 転写タイプのフィルムの構成例とその用途例

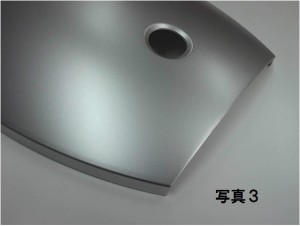

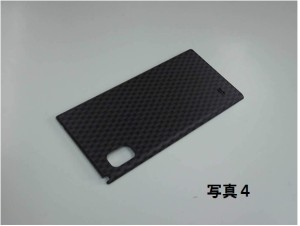

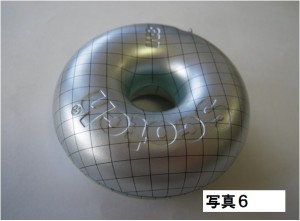

転写タイプのその他の例を写真1~6で示す。

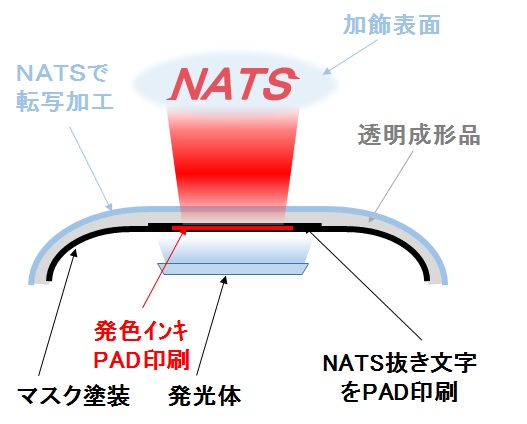

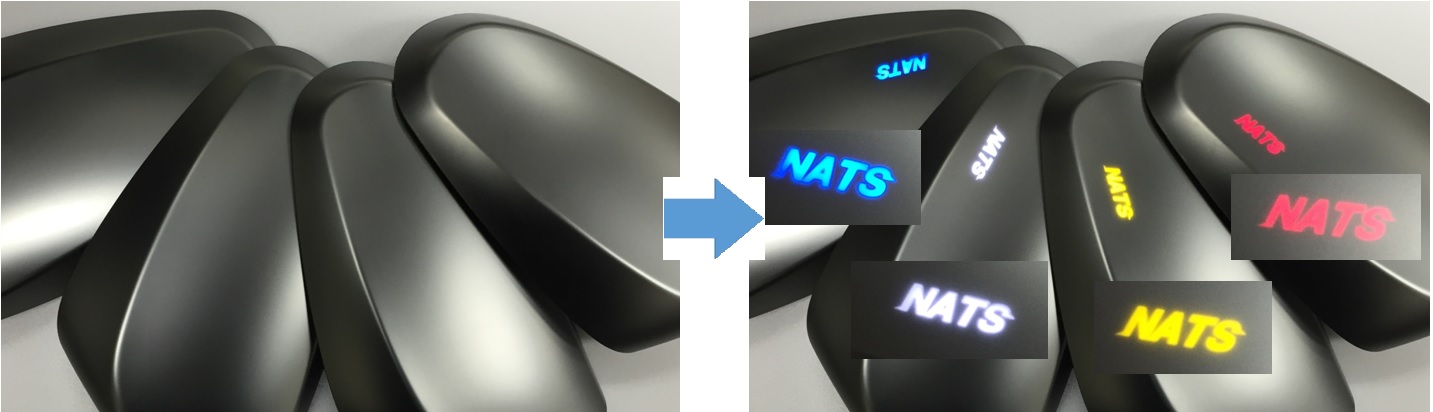

6.NATS工法の応用

パッド印刷とNATS工法の組合せの例を紹介する。図30では透明成形品の表にNATS工法で転写加工し、裏面にはマスク塗装する。その際にマスク塗装の一部を抜いておきその部分に対応する抜き文字を発色インキでパッド印刷する。図30の例では抜き文字は「NATS」である。写真9には図30に示す加飾成形品に対してバックライトを光らせないときと光らせたときの比較を示した。バックライトによって浮き上がる文字の色はパッド印刷で用いるインキでバリエーションを持たすことが可能である。

図30 NATSとパッド印刷を組合わせた加工例

写真9 抜き文字をバックライトで光らせた加飾例

7.おわりに

NATS工法は当社の強みであるホットスタンプをスタート地点として、三次元表面への転写を可能にした技術である。したがって従来から持っている転写用フィルムの技術的知見が全て活用できる。

自動車部品、家電等でますます高級感・質感が要求されてくる中で、三次元加飾技術NATS工法の活躍の場はますます広がっていくと期待している。