金属調加飾における高級感/上質感の付与技術

秋元技術士事務所 秋元英郎

〒261-0023 千葉市美浜区中瀬1-3 幕張テクノガーデンCB棟3F MBP

1.はじめに

本レポートのテーマは金属感、ミラー感、銀鏡、光沢感である。特にプラスチックへの金属調加飾技術についての概論と最近の開発動向からトピックスをいくつか紹介する。

「金属調加飾における高級感/上質感」といったことを考えるとき、前提にあるのは、プラスチックは低級で安っぽく、金属は高級であるという暗黙の前提条件がある。プラスチックの歴史はせいぜい100年程度である。一方の金属は青銅の時代から数えると約5000年の歴史がある。戦後プラスチックは金属、ガラス、木材等の代替品として用途拡大してきた。今の若い世代は生まれたときから周囲にプラスチックが当たり前のように存在しており、プラスチックを安物と感じないかもしれないが、プラスチックの用途が広がり始めたころは非常に安っぽく、冷たいという印象を持たれていた。プラスチックに高級感を与える方法として高級素材に似せる技術としての加飾技術が進化してきた。

プラスチックを「高級素材」である金属に似せる技術は非常に多岐にわたっている。ここでは熱可塑性樹脂の射出成形品に対する金属調加飾を中心に述べていく。射出成形品に対する加飾を考える時、いつ加飾を行うかによる分類法がひとつであり、成形の金型内(インモールド)で行うものを一次加飾、金型から取り出して別工程で行うものを二次加飾と言っている。一方、手法で分類すると、造膜する,塗る,フィルム・シートを貼る,箔・インクを貼る,着色する,表面形状付与に分けられる。これらを金型内外の加飾と加飾手法で加飾技術を分類すると表1のようになる。

表1 加飾技術の分類

2.造膜する技術

造膜による加飾とは、めっき、真空蒸着、スパッタのように、プラスチック成形品の上に金属や金属酸化物の層を形成する技術を指す。また、塗装の形態をとっているものの、銀鏡塗装もこの分類に入る技術である。

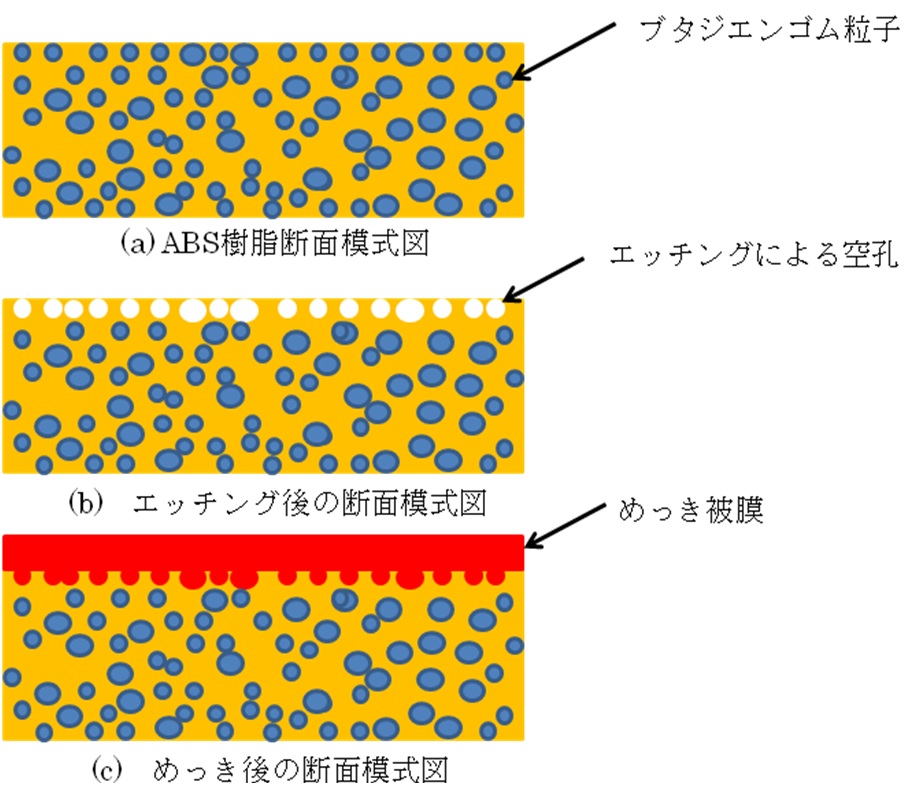

プラスチックめっきの対象として代表的な材料はABS樹脂である。本来樹脂と金属を接合することは非常に困難であるが、ABS樹脂のめっきでは表面近傍に存在するブタジエンゴム粒子をエッチングによって取り除き、触媒処理した後、無電解めっき(酸化還元反応)を行うことで樹脂表面に金属層を生じさせるとともに、エッチングで生じたミクロンオーダーの空隙に浸透させ、アンカー効果(投錨効果)によってしっかりと接合する方法が用いられている。ABS樹脂のめっきプロセスを図1に示した1)。

図1 ABSへのめっきプロセス

(a):ABS樹脂の断面、(b):エッチング後のABS樹脂の断面、(c):めっき後のABS樹脂の断面

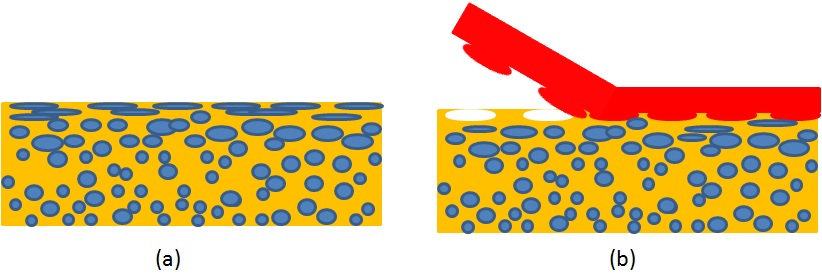

めっき層の密着性はABS樹脂中のブタジエンゴム相の形状に依存する。一般に成形品厚みが薄い、金型温度が低い、射出速度が速い等の高せん断を受けやすい条件ではゴム相が引き伸ばされて配向する。そのようなモルフォロジーの場合、アンカー効果が小さく、めっき相の密着性は低下する(図2)。金型加熱冷却技術を用いると、ブタジエンゴム相の配向が緩和され、めっき密着性が向上する。

図2 ブタジエンゴム相が引き伸ばされたABS樹脂とそのめっき後の模式図

(a):ABS樹脂の断面、(b):めっき処理後のABS樹脂断面(左側は剥離した様子)

めっきの色調のバリエーションも広がっている。塚田理研工業㈱は「ピカピカテカテカなめっき」から「マッド感の強い、しっかりサテン色調」に5階調のバリエーションを持っている。また同社はマスキング剤を用いた部分めっき加工にも成功している。

エッチングによるミクロンオーダーの凹凸の上にめっき層を施す場合、元の成形品が持っていた表面状態を再現できないことがある。そこでエッチングの替りに紫外線照射によってナノオーダーの空隙を生成させてめっきする技術も開発されている。この技術を用いると、紫外線を照射した部分を選択的にめっき処理することが可能になる2)。

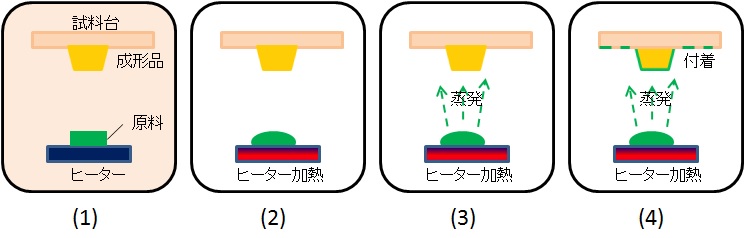

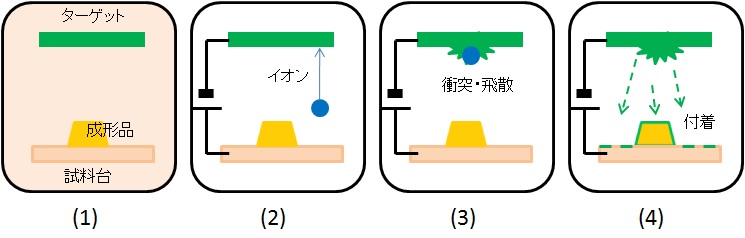

真空蒸着は通常10-3~10-2 Paに減圧したかまの中で蒸着する金属や金属酸化物を加熱蒸発させて成形品やフィルム上に付着させる方法であり、スパッタは通常10-1~1 Paに減圧したかまの中に置いた付着させる物質にイオンを衝突させることで飛び出した物質を成形品やフィルム上に付着させる方法である。

図3に真空蒸着、図4にスパッタの原理図を示す。蒸着やスパッタによって形成される膜には、金属の連続膜、不連続膜、光学多層膜等がある。不連続膜は表面の導電性が無いため、電磁波を通す。光学多層膜は屈折率の異なる金属酸化物を多層に積層することで透過率や反射率を制御できる。

図3 真空蒸着の工程概要

(1) 成形品と原料をセット、(2) 系を減圧し、原料を加熱

(3) 原料が蒸発・発散 、 (4) 発散した原料が成形品に付着

図4 スパッタの工程概要

(1) 成形品と原料をセット、(2) 系を減圧し、電圧印加

(3) ターゲットにイオンが衝突 、 (4) 飛散した原料が成形品に付着

㈱ニクニは、射出成形機の横にスパッタ成膜チャンバーを設置して、成形直後にチャンバーに搬入する「NECS’T」システムを開発し、成形品が吸湿する前に成膜することで不良率を低減している。

2011年10月に開催されたIPF2011(千葉市)では㈱ニクニの他に東芝機械エンジニアリング㈱、㈱日本製鋼所のブースで成形機横にチャンバーを置いて、成形と連動させたスパッタ処理の実演が行われていた。㈱大嶋電機製作所が開発した成形金型製膜システム「OSI-UMSS」は成形機の金型内で製膜を行う技術であり、金型内でランプの完成品の組み立てまで行うことに成功している。

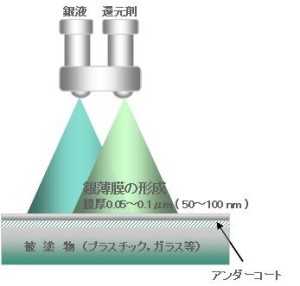

銀鏡塗装は、スプレーによって二液混合させて成形品表面上で銀鏡反応を起こさせる方法である(図5)。実際には、最初にアンダーコートを行い、続いて銀イオンの溶液と還元剤を別々のスプレーで吐出しながら混合することで銀の層を形成し、最後にトップコートを行う。めっき、蒸着、スパッタが槽やかまの容積の制約を受けるのに対し、銀鏡塗装は大きさの制限が無い3)。図6に銀鏡塗装による製品例を示した。

図5 銀鏡塗装における銀被膜形成工程

(㈱表面化工研究所ご提供)

図6 銀鏡塗装の例

左上:ホイールキャップ、右上:自動車外装部品、下:神社仏閣装飾品(補修用)

(㈱表面化工研究所ご提供)

<広告>

3.塗る技術

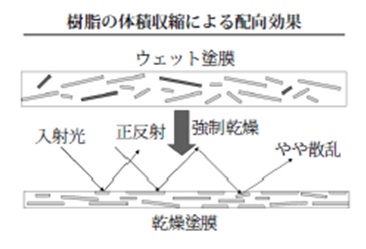

プラスチックの加飾技術の中でも最も多く行われているのが塗装であろう。その中で、金属調の塗料によって塗装することで金属のように見せることが可能である。メタリック塗料は塗料の中に入っている金属や金属を蒸着したガラスフレークが塗料の乾燥工程で平行に並ぶことで高い輝度を得るタイプの塗料である4)。特にアスペクト比が大きいフレークを用いることで高輝度が得られる。図7に塗料の乾燥に伴うフレークの配向・配列の様子を示した。

図7 塗料乾燥によるメタルフレークの配向

荻田,山口,Material Stage, 8(7), 67 (2008) 掲載の図3(大日本塗料)

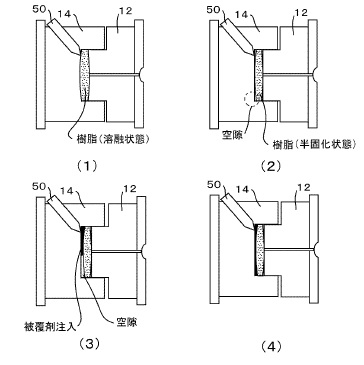

図8には宇部興産機械㈱が開発した金型内塗装技術「インプレスト」のプロセス概要を示した5)。金型内塗装技術では金型キャビティ内に溶融樹脂を射出充填した後に金型を微小に開いて塗料を注入し、再型締によって塗料を密着させる方法である。この技術を用いると塗膜表面の形状を金型表面の仕上げで決めることができ、高品質の鏡面やシボ面が得られる。したがって、同じメタリック塗料で高輝度塗装も艶消し塗装も可能になる。

図8 金型内塗装の工程図

(1):原料樹脂を金型内に射出する工程、(2):原料樹脂が金型内で固化を始めた様子

(3):金型を微小に開くと共に塗料を注入する工程

(4):金型を閉じて塗料を広げ、金型の熱で塗料を硬化させる工程

(特開2007-253494の図11より引用)

4.フィルム・シートを貼る技術

プラスチック成形品に金属調のフィルム・シートを貼ることで成形品に金属調を付与することができる。そのようなフィルム・シートは金属調インクによる印刷層、金属調顔料を含む層あるいは金属蒸着層を含む構成になっている。金属調インクとしては帝国インキ製造㈱のミラーインキが有名である6)。一方で金属を全く使わないフィルム加飾として、超多層フィルムも検討されている。例えば東レ㈱のピカサスフィルムは屈折率が異なる2種類のポリエステル樹脂を500層以上に積層し、全反射させることで金属光沢を表現している7) 。

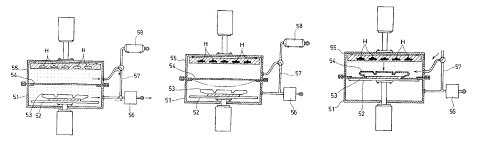

成形品に後工程でフィルム・シートを貼ることはそれほど難易度が高いものではないが、三次元形状になると急に難易度が高まる。三次元形状に対するシート貼り合わせ技術として代表的なものは布施真空㈱が開発した三次元表面加飾技術「TOM工法」である。これ真空成形技術を応用したフィルム・シート貼合技術である8)。その工程は、チャンバー内に成形品を置く。減圧工程の後に接着剤が塗られたフィルム・シートをヒーターで加熱し、大気圧解放あるいは加圧工程によってフィルム・シートを成形品に押しつけて貼合する。アンダーカットにも対応できる。TOM工法のプロセス図を図9に示した。

図9 TOM工法(布施真空)のプロセス図

左:チャンバー内に成形品をセットしシートの上下空間を減圧する工程(特開2005-262501 の図16)

中央:ヒーターでシートを加熱する工程(特開2005-262501 の図17)

右:シートの上空間を大気圧解放して成形品にシートを貼合する工程(特開2005-262501 の図19)

図中の53は成形品、54はシート、Hはヒーター、56は真空ポンプ

射出成形の金型内でフィルム・シートを貼合する方法はフィルムインサート成形(FIM)あるいはインモールドァミネーション(IML)と呼ばれている。方法には大きく三通りある:①金型内にインサートされたフィルム・シートを射出された溶融樹脂の熱と圧力で賦形して貼合する方法、②金型外で予備加熱されたフィルム・シートを金型にインサートし、真空引きによって予備賦形した後に樹脂を射出する方法、③金型外で真空あるいは圧空成形により予備賦形したフィルム・シートをキャビティ形状に切り出した後に金型にインサートして樹脂を射出する方法である。インサート用フィルム・シートはPC、アクリル、PETが代表的であり、深絞り性を高めた銘柄も使われる。

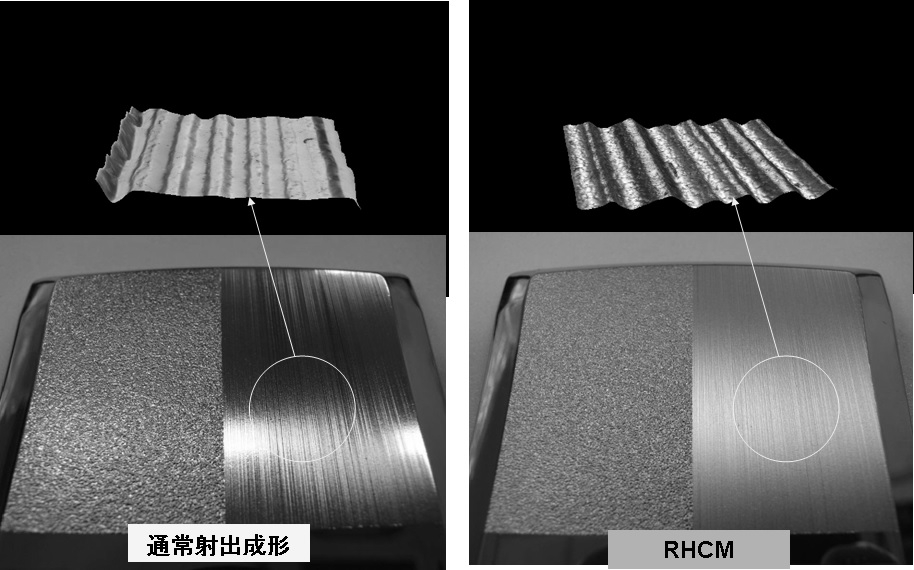

フィルムインサート成型を用いると、インサートしたフィルムの表面に金型キャビティの微細形状を転写させることができる。小野産業㈱は前述のピカサスフィルムと金型加熱冷却技術の併用によりフィルム表面にヘアライン形状を転写させることに成功している9)。図10には金型加熱冷却の有無の比較を示した。金型加熱冷却を併用することで凹凸がより深く転写され、高品位のヘアラインが得られる。

図10 東レ㈱のピカサスフィルムをインサートし、小野産業㈱のRHCM技術を併用した成形品

左:通常の金型温度、右:金型加熱冷却併用

5.箔・インクを貼る技術

ベースフィルム上の箔やインクを成形品に転写して加飾する方法が、ホットスタンプと呼ばれる加飾方法である。ホットスタンプの箔の代表的な構成は[接着層/着色・印刷層/保護層/剥離層/ベースフィルム]であり、剥離層と保護層の間で剥離する。熱と圧力で箔を成形品に押しつけることで加飾することができる。刻印が上下するアップダウン方式と加熱ロールで圧着するロールオン方式がある。 三次元形状への対応には、Kurzの「3DHS工法10)」や村田金箔㈱の「AGS発熱パッド」を用いた方法がある。

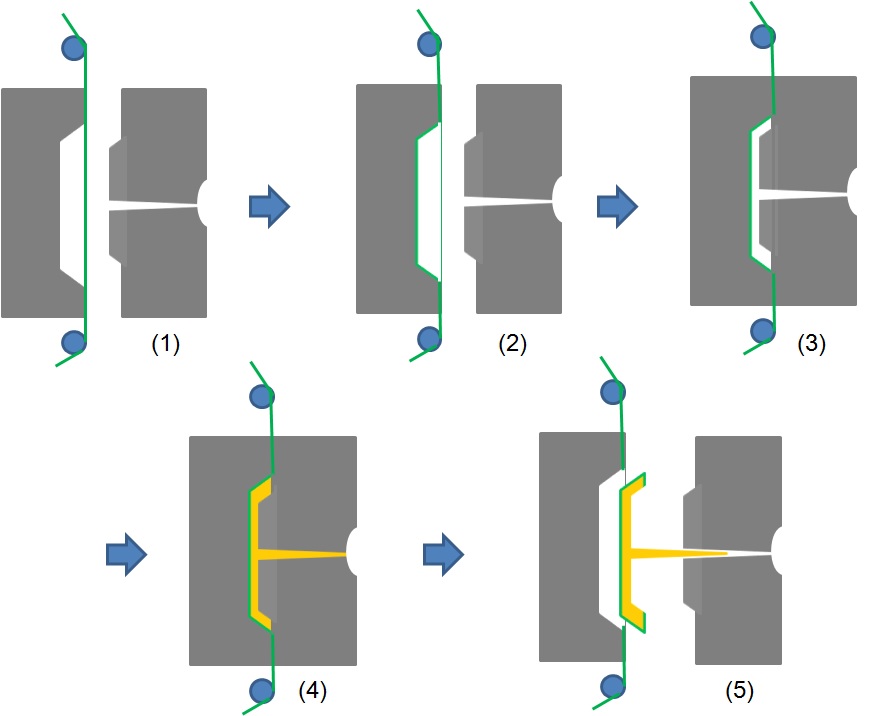

箔転写を金型内で行う方法も用いられている。例えば日本写真印刷㈱が開発した金型内転写技術「NISSHA IMD」は金型内に射出される樹脂の熱と圧力を用いて転写する方法であり、ノートPCや携帯電話の加飾等に広く使用されている11)。金型内転写技術のプロセス概要を図11に示した。

図11 金型内転写技術のプロセス概要図

(1):可動型に転写フィルムを固定、(2):転写フィルムを吸引

(3):型閉、(4):樹脂を射出、(5):型開、取出し

6.金属に似せた色を付ける技術

プラスチックに色を付けて質感を高める方法は極めて一般的に用いられている。着色方法には色材を樹脂ペレットにまぶして成形する方法(ドライカラー)、色材を高濃度に混ぜたマスターバッチを用いる方法、最終製品の色に合わせて着色したペレットを用いる方法がある。金属調を表現する場合、アルミ等の金属フレークや蒸着したガラスフレークが用いられる。

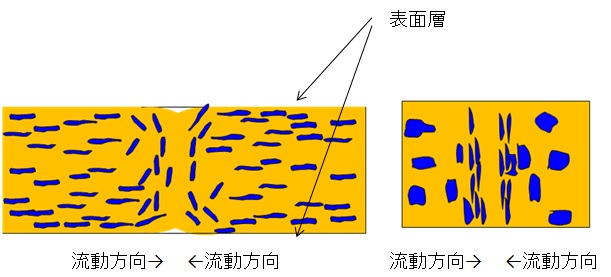

図12にメタリック調成形品の写真を示した。メタリック成形品の最大の課題はウェルドラインである。通常の成形で発生するウェルドラインはごく表面の浅い溝であるが、メタリック成形品のウェルドはフレークの配向によって見える筋であり、容易には解消しない。図13にメタリック成形品のウェルド部断面の模式図を示した。メタリック成形品のウェルドライン解消のため、材料と金型の両面から検討されている。

図12 アルミフレーク添加により金属調に仕上げた成形品

左:粒子径20 μmのアルミフレーク使用、右:粒子径 60 μmのアルミフレーク使用

図13 メタリック材のウェルド部におけるフレークの配向の模式図

左:断面、右:表面から見た様子

㈱富士精工はメタリック材に特有のフレーク配向によるウェルドラインを消す技術を開発し、IPF2011でサンプル展示するとともに(図14)、出展者セミナーで報告していた。金型温度を加熱筒と同等レベルまで昇温し、金型キャビティ内に射出充填された樹脂の流動性を十分に確保するところがミソである。

図14 ㈱富士精工によるウェルドレスメタリック成形品(右)と対照品(左)

7.おわりに

金属調加飾としてどの技術を選ぶかという点になると、個別に条件が異なってくる。めっきと銀鏡を比較する場合、成形品の大きさが重要なポイントになる。すなわち槽に入らない大きさの成形品の場合、銀鏡が有利になる。電磁波を通したい場合、金属を用いない方法が有利であり、東レ㈱のピカサスフィルムのような材料が有力候補になる。リサイクルを考える場合、メタリック着色はそのまま粉砕して再生することができるため有利となる。

このように選択肢が増えていることは、今まで技術的に不可能あるいはコストが高すぎて断念していたデザインが製品化できるようになるという点で消費者から見てもありがたいことである。

参考文献

1) 大森豊,プラスチックへの加飾技術大全集,技術情報協会,21 (2008)

2) 渡辺充広,プラスチック成形加工学会年次大会2011予稿集,71 (2011)

3) 橋本智,平野輝美,Material Stage,8 (7), 72 (2008)

4) 荻田見次,山口正夫,Material Stage, 8(7), 66 (2008)

5)特開2007-253494

6)杉原威史,Material Stage, 8 (7), 60 (2008)

7) 特開2010-184493

8) 特開2005-262501

9)秋元英郎,科学と工業,84 (5), 27 (2010)

10) 大和洋平,Material Stage, 8 (7), 63 (2008)

11) 藤井憲太郎,プラスチック成形加工学会年次大会2011予稿集,77 (2011)