展示会レポート IPF Japan 2023(国際プラスチックフェア) その2

秋元技術士事務所

秋元英郎

その1はこちら

1.成形加工技術

加工技術としては、発泡成形、サンドイッチ成形など、環境対応技術としてリサイクル、生分解性プラスチック、バイオマスプラスチックなどについて紹介する。

1-1 発泡成形

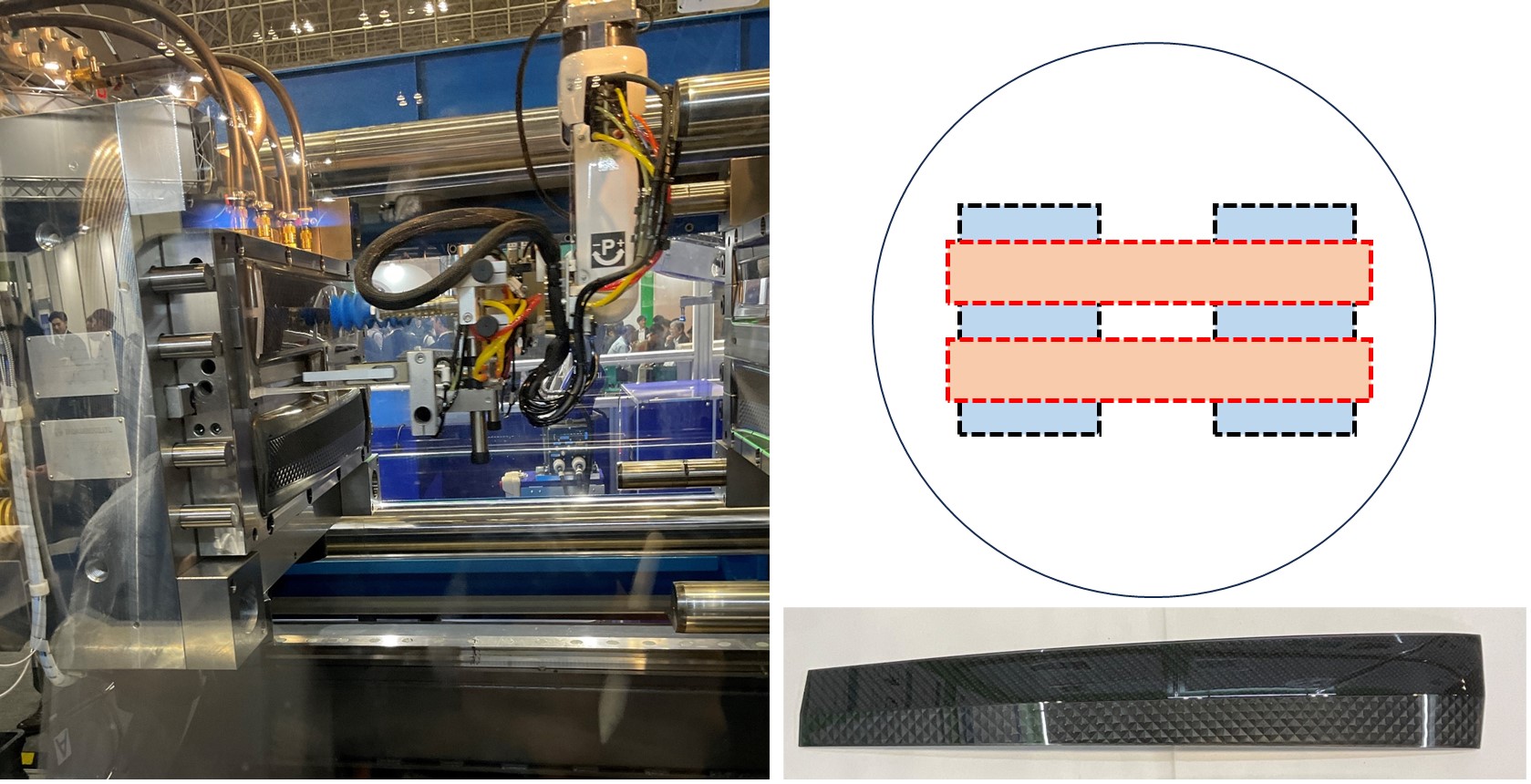

日本機材貿易は台湾のTIENKANG社靴製造装置の国内代理店であり、GENTREX技術(「MuCell」をベースにしたミッドソール成形技術)で成形したミッドソールを展示していた(写真1)。装置自体の展示は無かったが、サイズが異なるミッドソールの金型を円周上に配置して順繰りに成形するとのこと。

写真1 日本機材貿易の展示

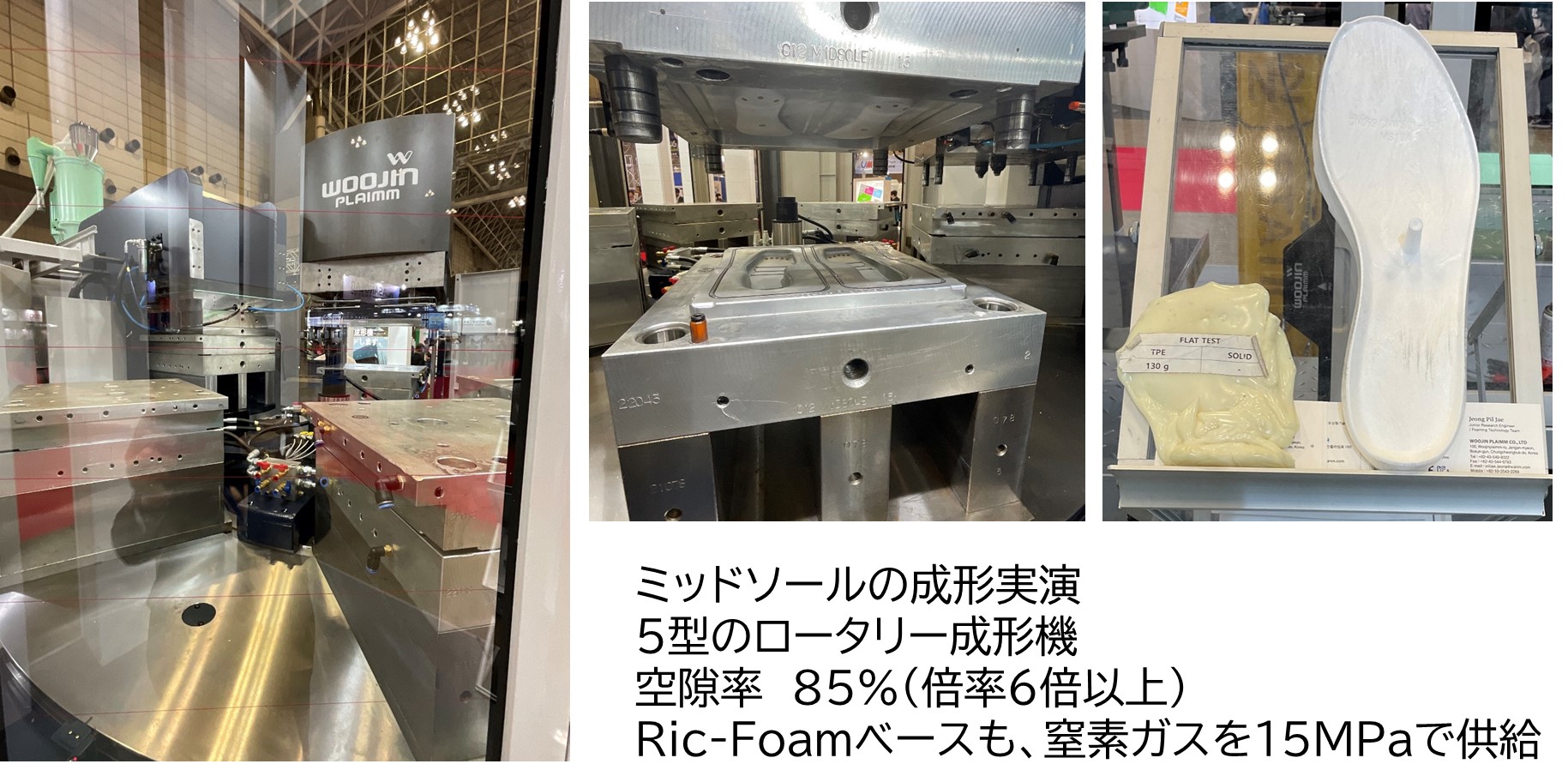

韓国のWoojin Plaimのブースには物理発泡成形装置を2台設置して実演していた(マクセルの「Ric-Foam」がベース)。その1台では、5型を円周上に配置してミッドソールの成形を実演していた(写真2)。窒素を15 MPaに昇圧して供給し、5倍以上の発泡倍率を得ていた。もう1台は2プラテンの省スペースタイプであった(写真3)。

写真2 Woojinブースにおけるミッドソール成形実演(金型と成形品)

写真3 2プラテン物理発泡用射出成形機

プラステコはこれまで超臨界流体を利用した押出発泡成形技術に注力してきたが、今回は押出法で得た発泡ビーズを用いた成形品を中心に展示していた。このプロセスは予備発泡が不要になるが、高倍率を得るにはまだ課題が残る。用途提案の一例がポリ乳酸(以下PLA)ビーズを用いた漁網の浮きである(写真4)。万一流出しても海岸に打ち上げられた後に生分解するのが利点とのこと。

写真4 ポリ乳酸のビーズ発泡品

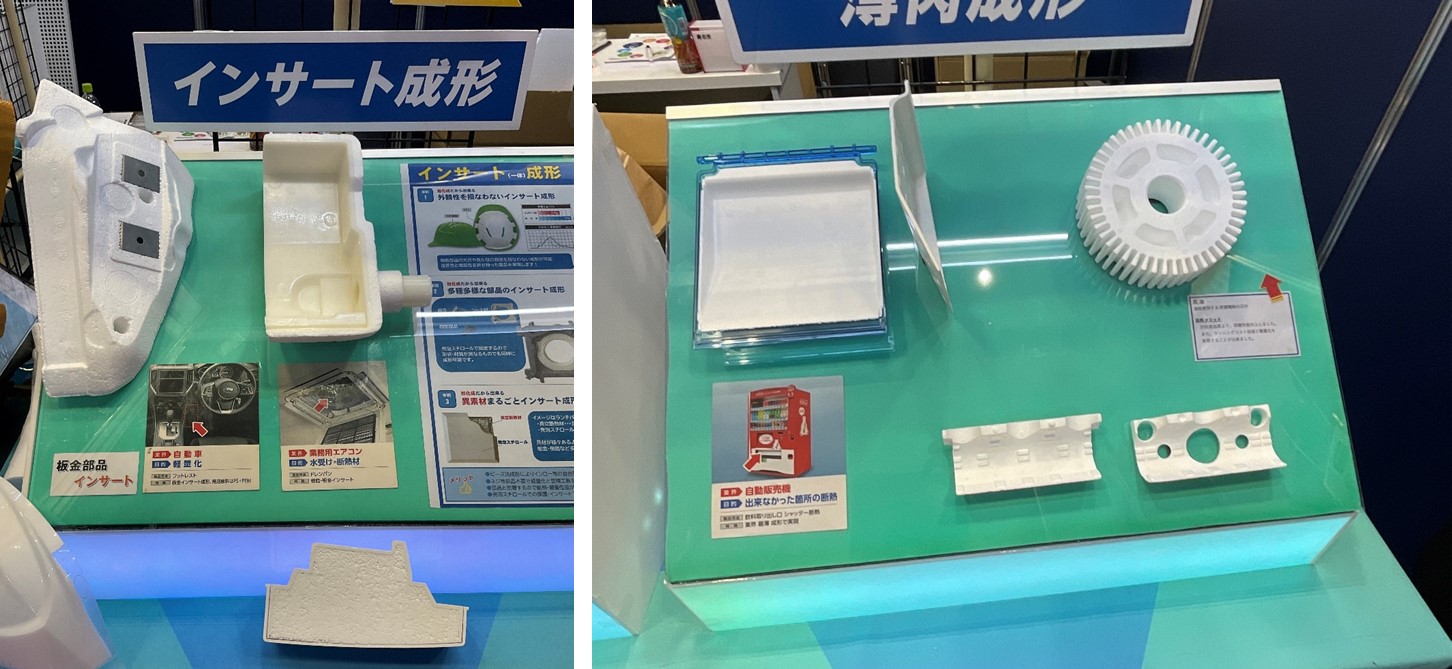

群馬県にある旭化成株式会社はビーズ発泡の専業メーカーであり、薄肉成形やインサート成形のサンプルを展示していた(写真5)。薄肉成形は厚み2㎜程度まで可能で、インサート成形品はエアコン(室内機)の断熱用として使用されている。紛らわしいが、旭化成のサンフォース(変性PPEのビーズ)を用いた成形品も展示されていた。

写真5 ビーズ発泡の薄肉成形品とインサート成形品

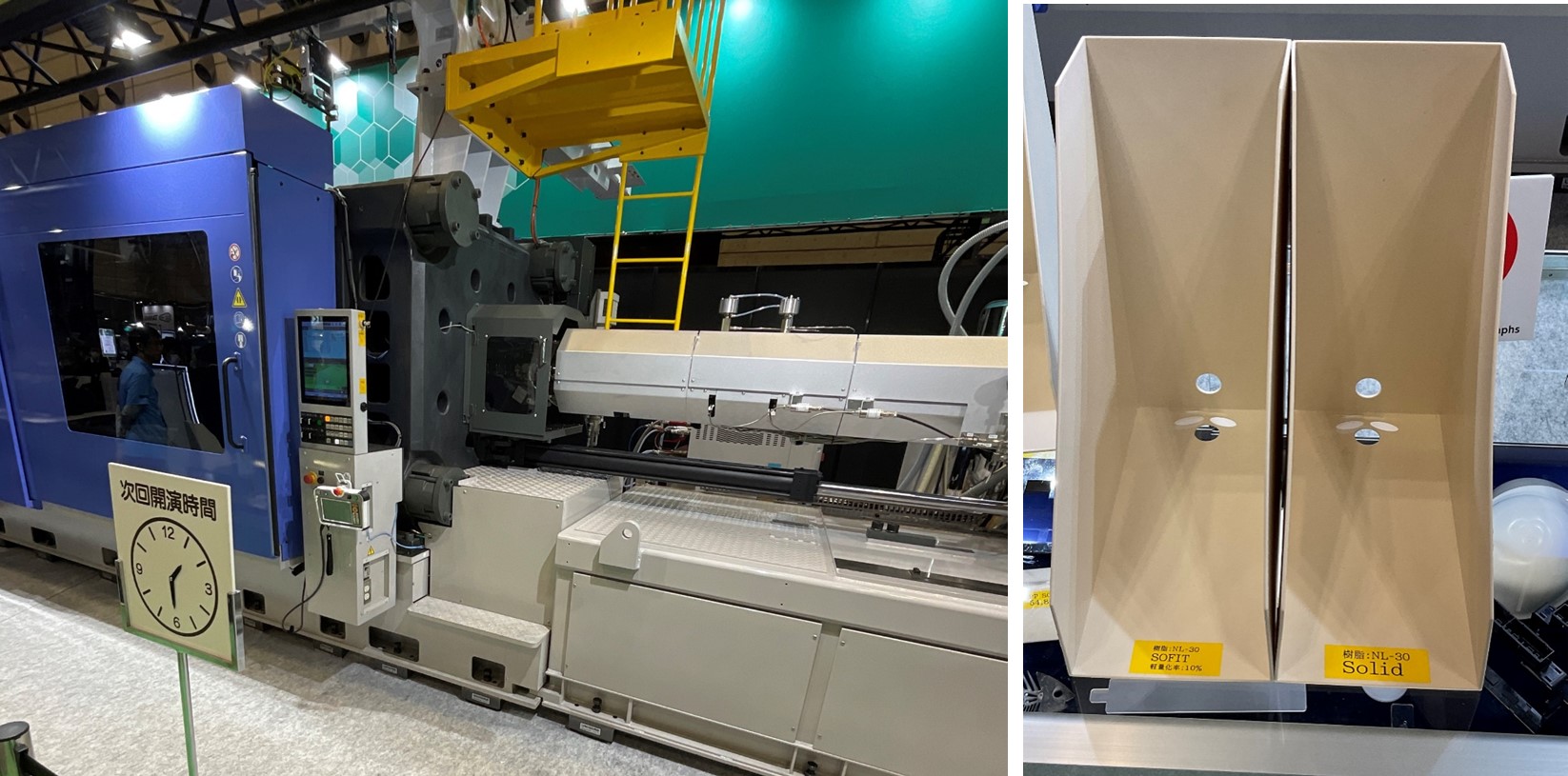

日本製鋼所は「SOFIT」技術を用いて紙粉を30%添加したPPで書類立てを成形していた。内反りが低減され、10%軽量化していた。成形機は650トンで幕張メッセの耐荷重制限内の最大である(写真6)。

写真6 SOFITの成形実演

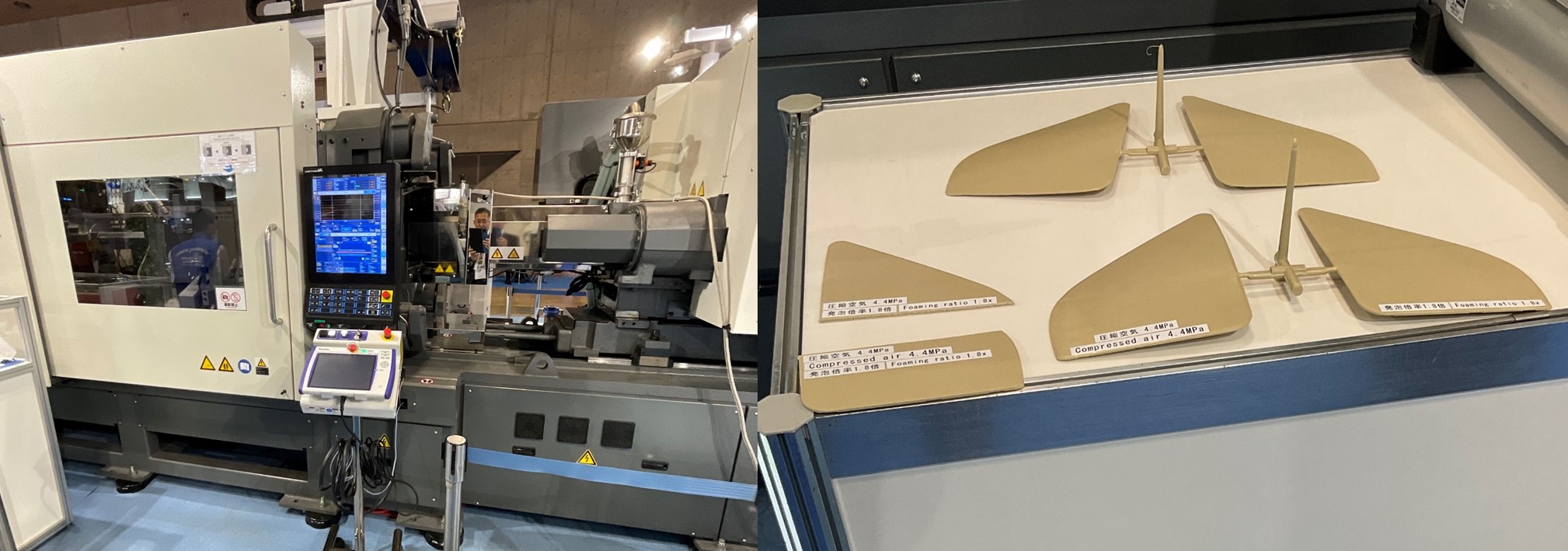

芝浦機械は、マクセルの「Ric-Foam」をベースにしたオール電動の低圧発泡成形機で精密コアバック発泡を行っていた。発泡剤として4.4 MPaの圧縮空気を用い、発泡倍率は1.8倍で、金型に「セラシボ」を用いることでスワールマークは視認できなかった(写真7)。成形品が褐色なのは発泡剤中の酸素によって酸化されている可能性がある。

写真7 芝浦機械ブースの発泡成形実演

発泡成形ではないが、ソディックブースでは物理発泡成形技術「INFILT-V」を応用して、二酸化炭素を溶解させて流動性を向上させ、酢酸セルロースの成形(フードコンテナの2個どり)を実演していた(写真8)。

写真8 ソディックブースの二酸化炭素を用いた成形実演

今回の大きな変化として、マクセルの物理発泡成形技術をベースとした成形実演が3社あったこと、スポーツシューズのミッドソールの成形がプレス発泡から射出発泡にシフトしてきていることである。また、トレクセルジャパンは単独ブースではなく、松井製作所グループとして出展していた。トレクセルジャパンは解散し、MuCell事業は2024年2月1日より松井製作所が引き継いでいる)。

1-2 サンドイッチ成形

UBEマシナリーブースではサンプルとパネルで「ダイレクトサンドイッチ」成形法をPRしていた。「ダイプレスト」技術の応用で、表層材を射出した後に型開し、サブユニットからコア材を充填し、型閉により圧縮する。コア材としてホタテの殻を60%添加したPPを使用したサンプルを展示していた。

写真9 UBEマシナリーのダイレクトサンドイッチ成形によるサンプルとパネルの展示

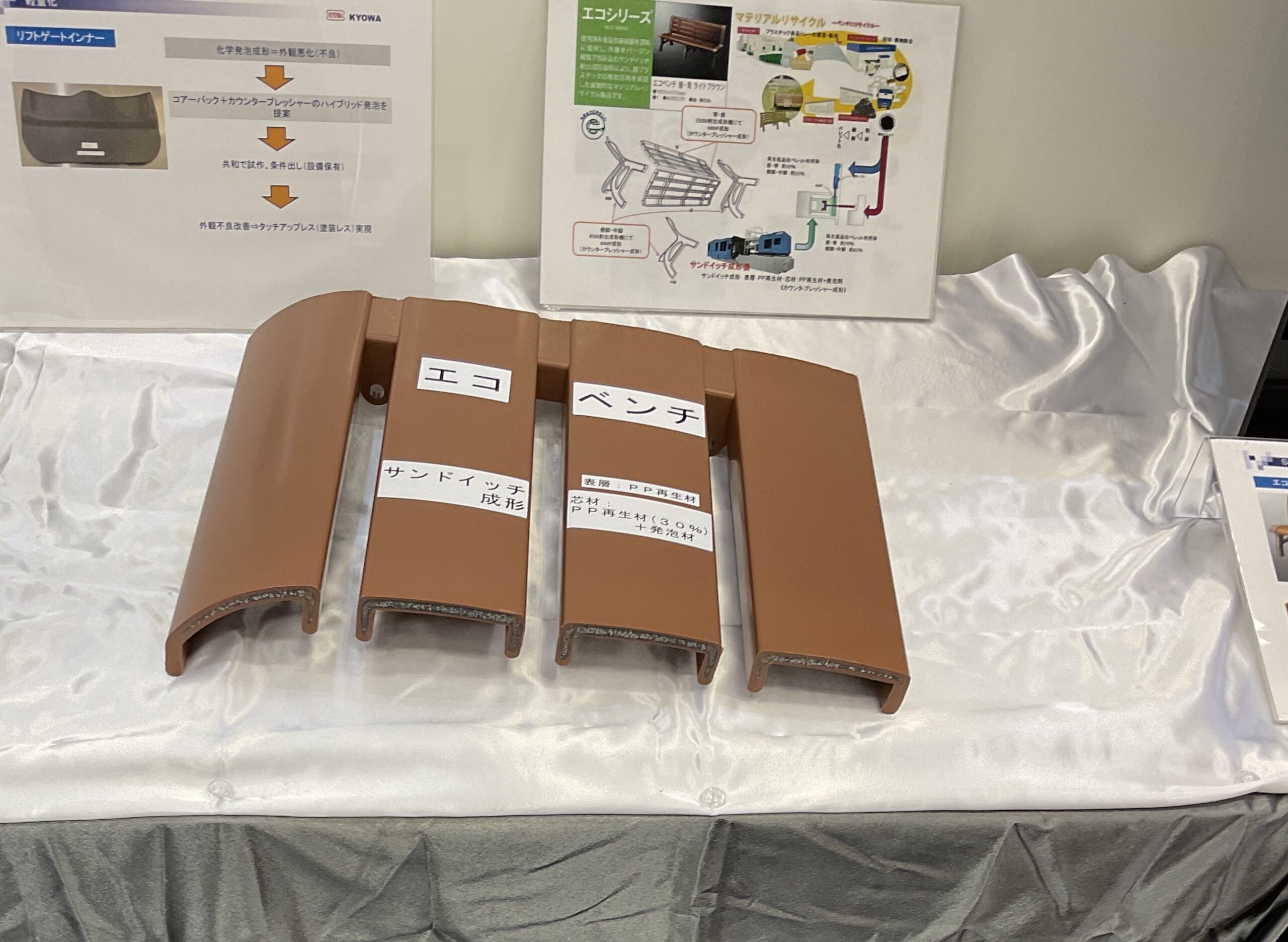

共和工業ブースには、コア材としてリサイクル材を用いた樹脂製ベンチ「エコベンチ」のカットサンプルが展示されていた(写真10)。コア材には再生材を添加した上で発泡させている。

写真10 共和工業のエコベンチ

2.生分解性・バイオマスプラスチック

ウェストワンブースにはPP・PEを完全に生分解させる添加剤「lyfecycle」が展示されていた。同様な目的で酸化分解型のマスターバッチは存在していたが、途中でマイクロプラスチック化する懸念があることから欧州が認めない方向に動いているのに対し、この製品は酸化分解ではない触媒を用い、結晶部分も分解させることができるのでマイクロプラスチック化しない点が特徴とのことである。PP、PEにマスターバッチで2%添加するだけで生分解性プラスチック化する。写真11は同社ブースの展示パネルである。

写真11 ウェストワンのブース

DJKブースでは、生分解性評価と認証についてパネルで説明していた(写真12)。海洋生分解性を含めて試験ができ、認証が受けられる。海洋生分解性については今後ますます重要性を増してくるが、どの海水で試験するかの選択が非常に重要とのことである。

写真12 生分解性の評価と認証に関するパネル展示

日精樹脂工業のブースでは、生分解性プラスチックが多く紹介されていた(写真13)。同社が生分解性プラスチックの成形加工技術に注力していることが背景にある。

写真13 日精樹脂ブースのようす

東洋機械金属のブースでは、射出成形機のホッパーから真空引きしながらPLAを成形していた。ペレットが軟化するとバレル内の酸素が溶解してしまうので、軟化する前に真空引きで酸素を取り除き、せん断発熱が発生する初期段階で分解ガスをホッパー側から抜くのは理にかなっている。

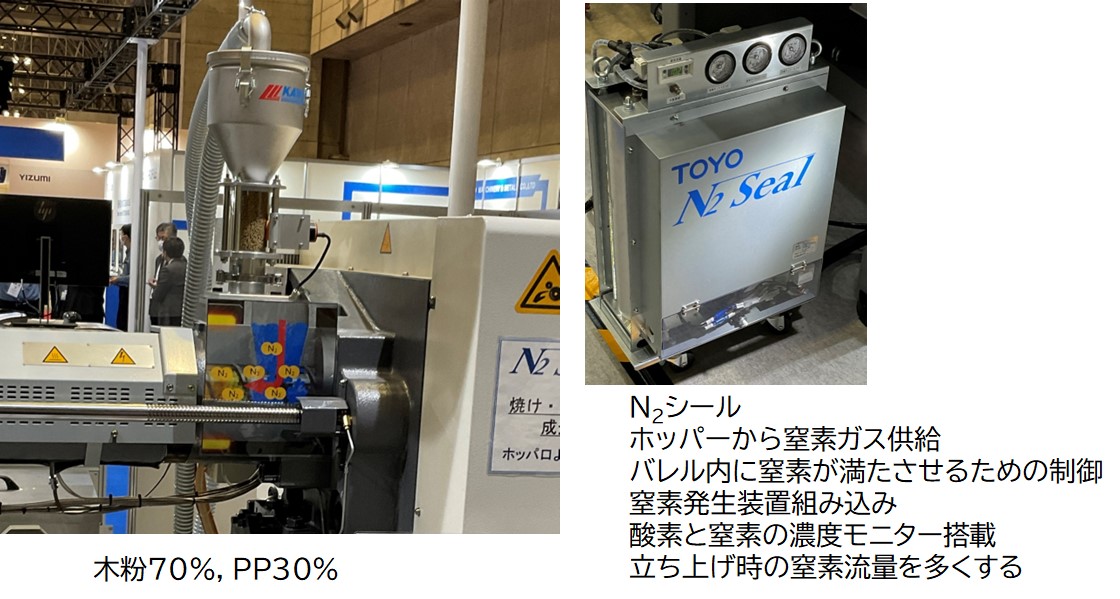

また、木粉を30%添加したPPをホッパー側から窒素ガス(窒素発生装置を使用)でシールして成形していた。真空引きは水分によるPLAの加水分解防止、窒素は酸化による木粉の焼けを防止するためである。窒素ガス発生装置は小型で、成形機のベッド下に設置することが可能になっている(写真14)。写真15にはPLAと木粉入りPPの成形品を示した。

写真14 N2シール成形

写真15 真空引きで成形したPLA(白)とN2シール成形された木粉入りPP(茶)

3.リサイクル材の活用

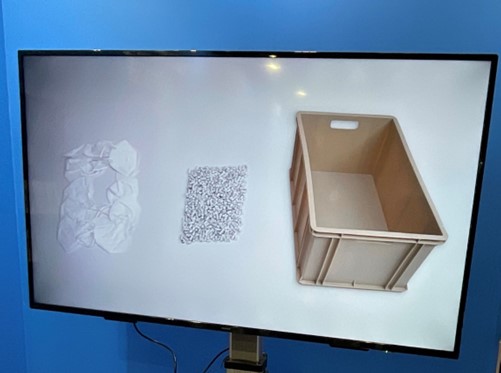

クラウスマッファイのブースには成形機は設置せず、サンプル展示と動画上映によるプレゼンテーションのみであったが、インラインコンパウンディング技術を用いたリサイクル材の成形について解説していた。例として挙げられていたのは使用済み不織布マスクから製造されたコンテナの写真であった(写真16)。超高流動の不織布グレードをどのようにして射出成形品にするのかは示されていなかった。今後は品質が悪い使用済みプラスチックの混合物を何とか活用するために、混合物の特性と使用可能な用途を結びつける手法を確立するとのこと。現在リサイクルの活用がひとつのアピールポイントになっており品質が良い使用済みプラスチックの奪い合いの様相を呈しているが、多種の分別できない使用済みプラスチックの混合物を使いこなしていくためには必要なことである。

写真16 使用済み不織布マスクの再生

東洋機械金属のブースではホッパーを2基搭載した射出成形機(参考出展)を用いた成形実演を行っていた(写真17)。ホッパー下には混錬スクリューが配置されており、それぞれのホッパーからバージン材とリサイクル材を投入して緊密な混合が可能になっている。

写真17 ホッパーを2基搭載した射出成形機

4.シリコーンの成形

アーブテクノのブースではピーアールシーのシリコーン供給装置を用いた2液LSRの射出成形の実演を行っていた(写真18)。ソディックのブースでは2液LSRで車載パッキンの成形を行っていた(写真19)。

写真18 アーブテクノブースのLSR成形実演

写真19 ソディックブースのLSR成形実演

ファナックブースでは、PBTとLSRの二色成形を実演していた。PBTの結晶化温度とLSRの硬化温度がほぼ同じであることから、この組み合わせは過去からも多く実演されている。

5.加飾・表面機能化

5-1 テクスチャー加飾

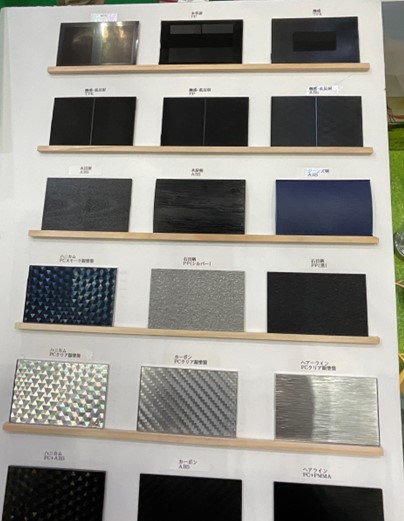

水田製作所ブースではRocToolの電磁時誘導式ヒート&クール成形技術を活用したすりガラス調、ソフタタッチ、撥水性、ホログラム等の特殊なテクスチャーを持った成形品が展示されていた(写真20)。

写真20 水田製作所ブースの表面テクスチャーに特徴がある成形品

IBUKIブースでは、直接切削による高機能シボ成形品(無反射、撥水、良触感)が展示されていた(写真21)。ヒート&クールを使わずに高転写が可能であるところにノウハウがある。

写真21 IBUKIブースの展示サンプル

5-2 フィルム加飾

ウェーブロック・アドバンスト・テクノロジーのブースには高硬度の透明加飾フィルム「Shine Tech」(高硬度アクリル/ポリカーボンート)と金属調加飾フィルムが展示されていた。金属調フィルムの中には特殊な金属をまだらに蒸着することで光や電波を透過するタイプが展示されていた(写真22)。「Shine Tech」は鉛筆硬度が3Hあり、ハードコートが不要である。

写真22 機能性加飾フィルム

上記の電波・光透過性金属色フィルムを使用したサンプル(名栄社提供サンプル)が浅野研究所ブースに展示されていた(写真23)。

写真23 フィルムインサート成形品

YIZUMIブースでは、電子回路がプリントされたシートを用いてインサート成形が実演されていた。

5-3 二色成形を用いた意匠表現

日本製鋼所はサブユニットを外付けして二色成形を実演していた。メインの射出ユニットからは再生PP(着色)をSOFITで成形し、表面がスワールマークで粗れることで、ステッチ調の部分の風合いが出ている。サブ射出ユニットは安全対策した上で反操作側の扉を半開して接続し、でエラストマーをオーバーモールディングしていた(写真24)。

写真24 日本製鋼所の二色成形実演

住友重機械工業のブースでは、長尺製品の二色成形を実演していた。1ショット目は黒のポリカーボネートを成形(表面にテクスチャー有)し、回転盤を180度回して透明のアクリル樹脂を射出していた(写真25)。通常の二色成形専用機では、突き出しピンの動作は操作側と反操作側に分けて制御するが、この装置は上下を別々に制御できるように設計されている。

写真25 長尺品の二色成形

6.周辺機器

6-1 温調装置・乾燥器

松井製作所のブースではヒート&クール成形の実演を行っていた。従来は加圧熱水タイプの温調器を台と冷水用の温調器1台をバルブコントローラーで切り替えて温調していたが、新製品の温調装置はそれら3台とバルブコントローラーが1つのユニットになっている(写真26)。実演では、内蔵されている3台の温調器を160℃、145℃、70℃にセットしていた。

写真26 3台の温調器とバルブコントローラーが内蔵されたヒート&クール用温調装置

MORETTOのブースでは水分測定装置が内蔵された乾燥器「MOBILUX」が展示されていた(写真27)。ペレットの乾燥は季節や天候によって条件を変更する必要があるが、実際にはより確実な条件(高温、長時間)に固定していることが多い。実際の水分量をその場で把握することができれば過剰なエネルギー使用や、過剰な乾燥による劣化が抑制できる。なお、この乾燥器はアイオー・エムが販売している。

写真27 水分測定装置内蔵のペレット乾燥器

6-2 ホットランナー

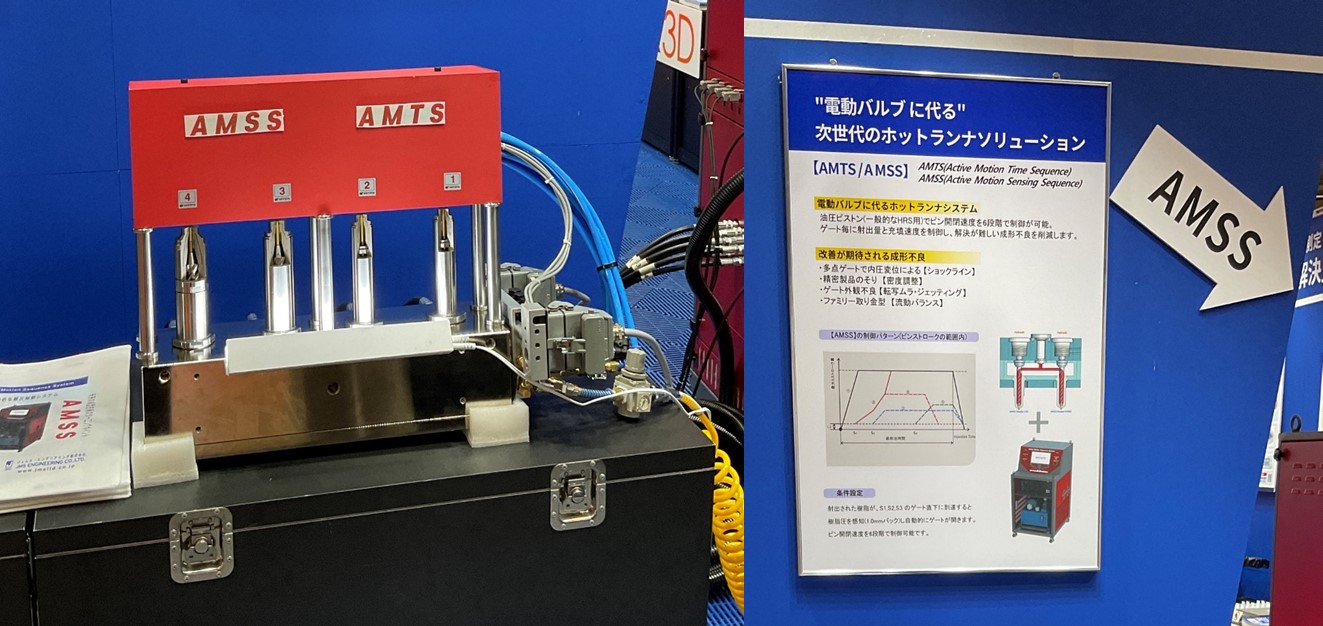

ジェムスエンヂニアリングのブースでは韓国のHotSysの次世代ホットランナーシステム「AMTS/AMSS」が展示されていた。これまではバルブゲートの多段階制御は電動でないと難しかったが、油圧ピンの開閉速度を6段階で制御できる。操作盤が大きいのが難点であり、もう少しコンパクトにできれば導入が進むと思われる。

写真28 油圧で多段制御できるバルブゲート

6-3 ガスベントシステム

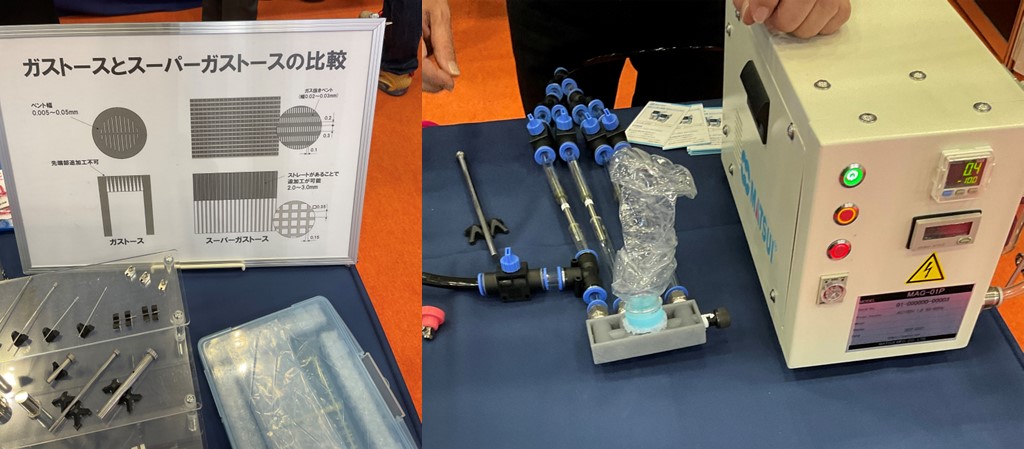

プラモール精工ブースでは、金型の真空引きシステムのデモと「スーパーガストース」の展示が行われていた(写真29)。真空引きシステムは松井製作所ブースにおける成形実演にも使われていた。「スーパーガストース」は金型に組付けた後から切削にも対応できる新しいタイプのガス抜き部品である。

写真29 ガスベント用の部品・システム

ジェムスエンヂニアリングブースでは、金型に設置した温度センサーの信号を利用して溶融樹脂の通過を感知して、それまで全開していたベントピンを閉じる仕組み「MTS」を展示していた(写真30)。

写真30 温度センサーを利用したガスベントシステム

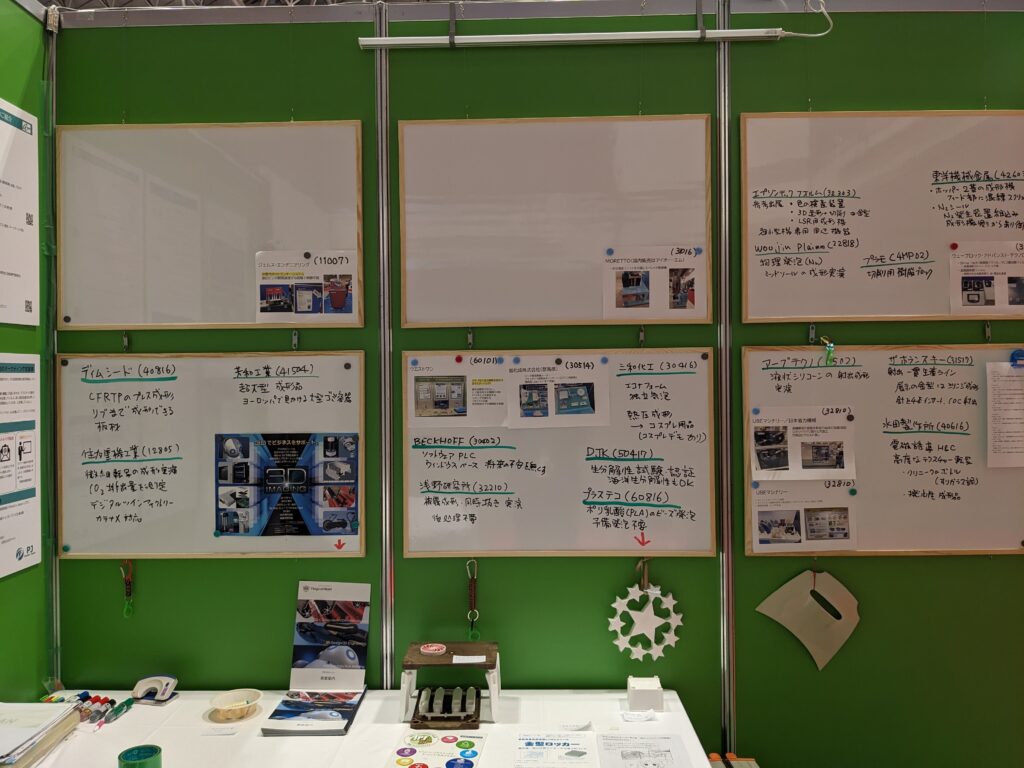

7.プラスチックス・ジャパン株式会社と秋元技術士事務所の共同ブースの展示

プラスチックス・ジャパン株式会社はホール3にブースを設置し、会場内で取材した方法をブースに設置したホワイトボードに書き込んで情報発信を行った。会場で入手した成形品サンプルも展示して紹介した。また、取材情報をパワーポイントのスライドにしてブースでスライド上映した。合同会社Joint IdeaによるChatGPT活用に関するショートセミナーも行われた

- ブースのようす

- ブース内ショートセミナー

- スライドの自動再生

- ホワイトボードの書き込みとサンプル展示

ブースで上映していたスライド⇒IPF2023ブース上映スライド

8.おわりに

2017年に比べると来場者数は減っているが見どころが多く、取材していて収穫は十分にあった。