バイオマスプラスチック等の環境対応材料を用いた高品質多層ボトルの開発

株式会社平和化學工業所

畠山治昌

1.はじめに

本レポートでは、積層ブロー成形により、バイオマスプラスチック・生分解性プラスチック・リサイクルプラスチックを使用した安全で衛生的6種9層ブローボトル容器の成形技術を確立したので報告する。

当社は昭和32年に創業し、今年で65期目となるブロー成形の専門メーカーであり、特に、耐薬品性や長期保存が必要な商品に使用される、多層ボトルの製造を得意としている。

およそ30年前に、PHAを使用した完全生分解性のボトルを開発し、ホテルのアメニティや化粧品の容器とし採用された。その後、ポリ乳酸、PBSを使用したボトルの開発や、製造工程で出る端材(はざい)をリサイクルしたボトル、未利用バイオマスを使用したボトルなどを開発し、実用化に向けた取り組みを行ってきた。

これらの活動の中で、もちろんコストが普及の障壁になっている場合もあるが、製品の品質や安全性をどう保障するか、という点も大きな課題であると実感している。

2.開発の背景

2-1 ボトルが使われる用途と使用上の課題

現在、ボトルは飲料・食品調味料を始め、化粧品やシャンプーリンスの容器、洗剤や漂白剤、消臭剤などの家庭用品、うがい薬や目薬などの医薬品、その他カー用品や殺虫剤など、あらゆる液体の包装材料として使用されている。

それらの液体は、水、アルコール、油などの溶媒が使われており例えば油にも揮発性の油、不揮発性の油があり、酸性の物、アルカリ性の物もある。

形状や質感で“プラスチックボトル”と、ひとくくりにされがちですが、実際は入れる中身に合わせて、異なるグレードのプラスチックが使用されている。用途によって使用される期間も異なっており、また、要求される品質や安全性も異なっている。

このため、食品であれば「食品衛生法」、医薬品であれば「薬機法」などの規格基準が設定されている。

表1 ボトルを使用した製品例

今後、これら消費者が使用したプラスチック容器を、一括回収し、リサイクルして再利用するということが進んでいくと考えられるが、例えば、殺虫剤や除草剤のボトルをそのまま、食品や薬品、化粧品の容器の素材として再利用することはできない。

このため、これらプラスチックボトルが一緒に回収された場合、まず用途別に分別する必要がある。また、万が一異なる用途の物が混入してしまっても、商品の安全性を保障できるように設計する必要がある。

もちろんバイオマスプラスチックを使用する場合にも、耐薬品性や規格基準を満たし、安全に使用できるように設計する必要がある。

2-2 プラスチック製ボトルで代替素材を使用する際に考慮すべきこと

ボトルに代替素材を使用する場合に考慮すべきこととして、以下の三つがある。その他にも、実際の業務では安定的に調達できるか、価格は安定しているか、などについても検討する必要がある。

2-2-1 代替素材の臭気

代替素材に臭気がある場合、この臭気を除去するか、内容物に転移しないようにする必要がある。ポリ乳酸やバイオマスPETでは殆ど臭気は無いが、それ以外のバイオマスプラスチックでは、それぞれ特有の臭気を持つことが多い。また、リサイクルされたプラスチックについても、同様に臭気を除去するか、臭気成分を閉じ込める必要がある。

2-2-2 品質保持期間(賞味期限)の検討(風味、効果・効能の維持)

代替素材の使用によって、内容物の品質保持期限が短縮されることはできるだけ避けるべきである。品質保持期限が短縮されると、コンビニのお弁当や総菜の様に、売れ残った商品を廃棄することになりフードロスが増える。その結果としてパッケージの消費も増えることとなり、プラスチックごみも増えることになりかねない。

また、在庫生産が難しくなるため、大量生産も困難となり、エネルギーロスも増加することとなる。このため、代替素材を使用したとしても、内容物が酸化したり、揮発しないように設計し、できるだけ長期保存が可能なものとする必要がある。

2-2-3 用途により、耐熱性・耐薬品性などの要求性能が異なる

食品調味料や化粧品、医薬品では、開封後、冷蔵保存が必要な商品がある。このような商品は低温環境下で割れない耐寒性能が要求される。また、化粧品やカーケミカルは、車内に放置されることがあり、炎天下では70℃近い温度にさらされる場合がある。このため、70℃での変形や、液漏れを起こさないように設計する必要がある。また、内容物で溶けたり、脆化しないという耐薬品性も必要になる。

3.当社が提案する代替素材を使用したボトル

3-1 ボトルの層構成

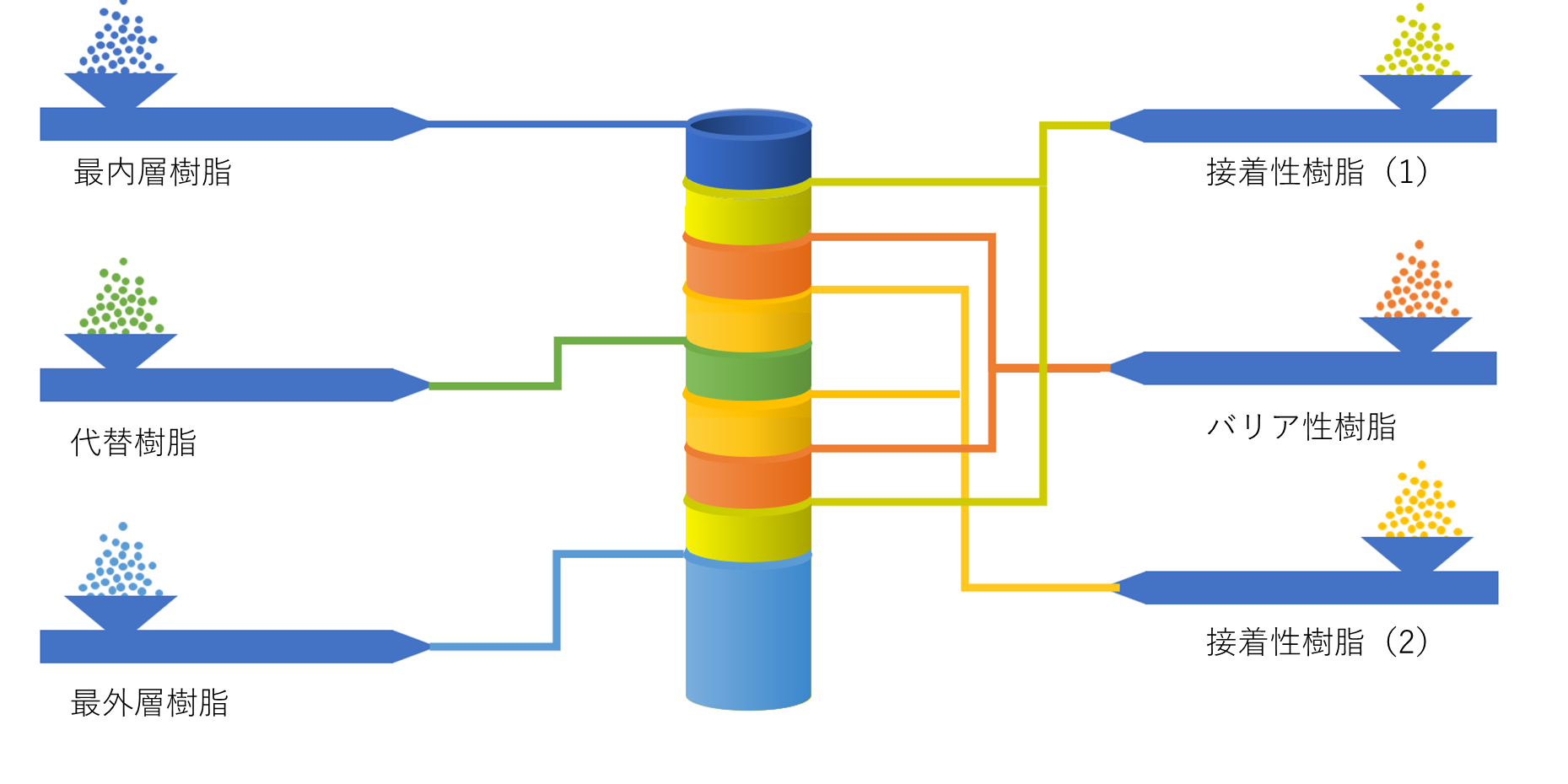

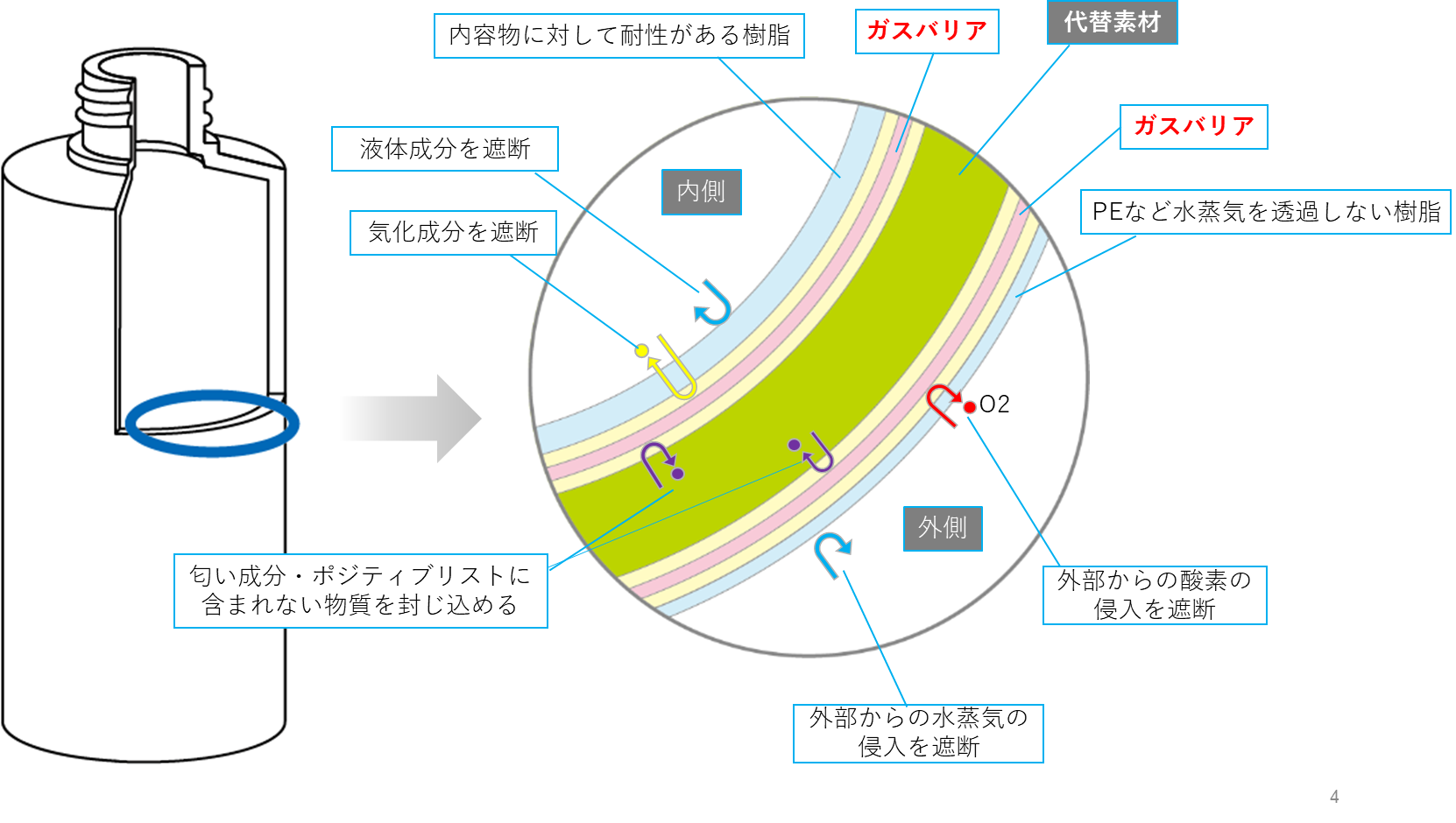

バイオマスプラスチックやリサイクルされたプラスチックを使用しながら、あらゆる用途に対応できるボトルとして、図1に示すような9層構造を持つボトルを考えた。図1右の断面図では、左上がボトルの内側、右下がボトルの外側となる。

図1 多層ボトルの構成

図中の黄緑色の層が、バイオマスプラスチックやリサイクルされたプラスチックなどの代替素材になり、この代替素材を赤色の層で挟み込む。この層にはガスバリア性のある材料を使用する。

ボトルの最内層、すなわち内容物と直接接触する層には内容物に対して耐薬品性があり、内容物の安全衛生基準に適合しているプラスチック(例えば、内容物が乳飲料であれば、乳等省令、医薬品であれば薬機法に適合した樹脂)を使用する。ボトルの最外層には、ポリエチレンなどの、水蒸気を透過しないプラスチックを使用する。

各層の間にある薄い黄色の層は、各層間を接着する接着性樹脂である。

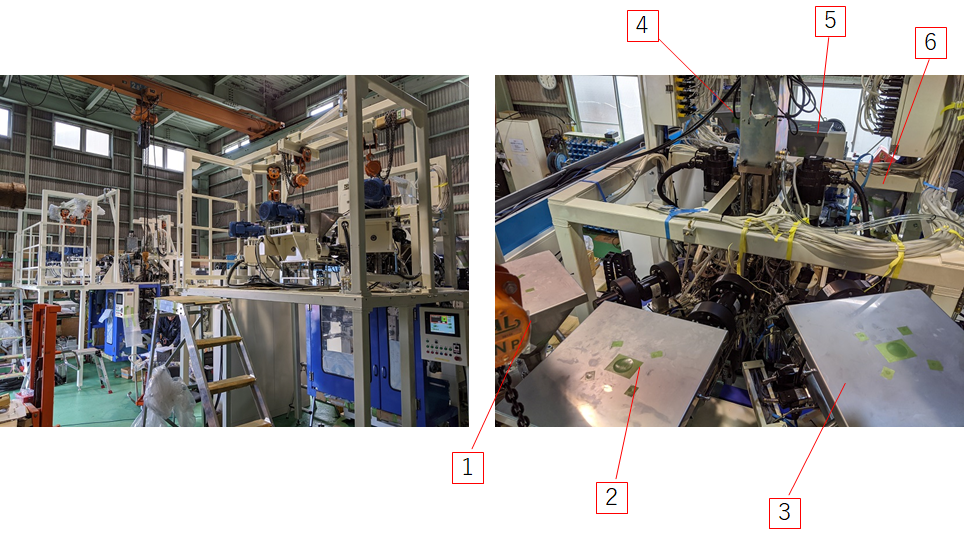

3-2 6種9層ボトルの製造設備

6種9層ボトルを製造するために押出機を6台接続したブロー成形機が必要である。まず図2に示すように9層に積層されたパリソンを押出す。

9層は内装側から以下の順に積層される。

(1)最内層樹脂(ポリエチレンやポリプロピレン、あるいは、EVOHやポリアミドなど、ボトルに入れる内容物に合わせ、耐薬品性のある樹脂を選択)

(2)酸変性されたポリエチレンなどの接着性樹脂(1)

(3)EVOHなど、ガスバリア性樹脂

(4)接着性樹脂(2)

(5)バイオマスプラスチックやリサイクルされたプラスチックなどの代替素材

(4)接着性樹脂(2)

(3)バリア性樹脂

(2)接着性樹脂(1)

(6)外部からの水蒸気を遮断する樹脂

ブロー成形機の外観を図3に示す。成形の様子は下記動画に示す(注意 音声が出ます)。なお、製品肉厚はダイスとコアのギャップで調整が可能であり、層数が増えても肉厚が厚くならないように調整可能である。

3-3 6種9層ボトル試作品の評価

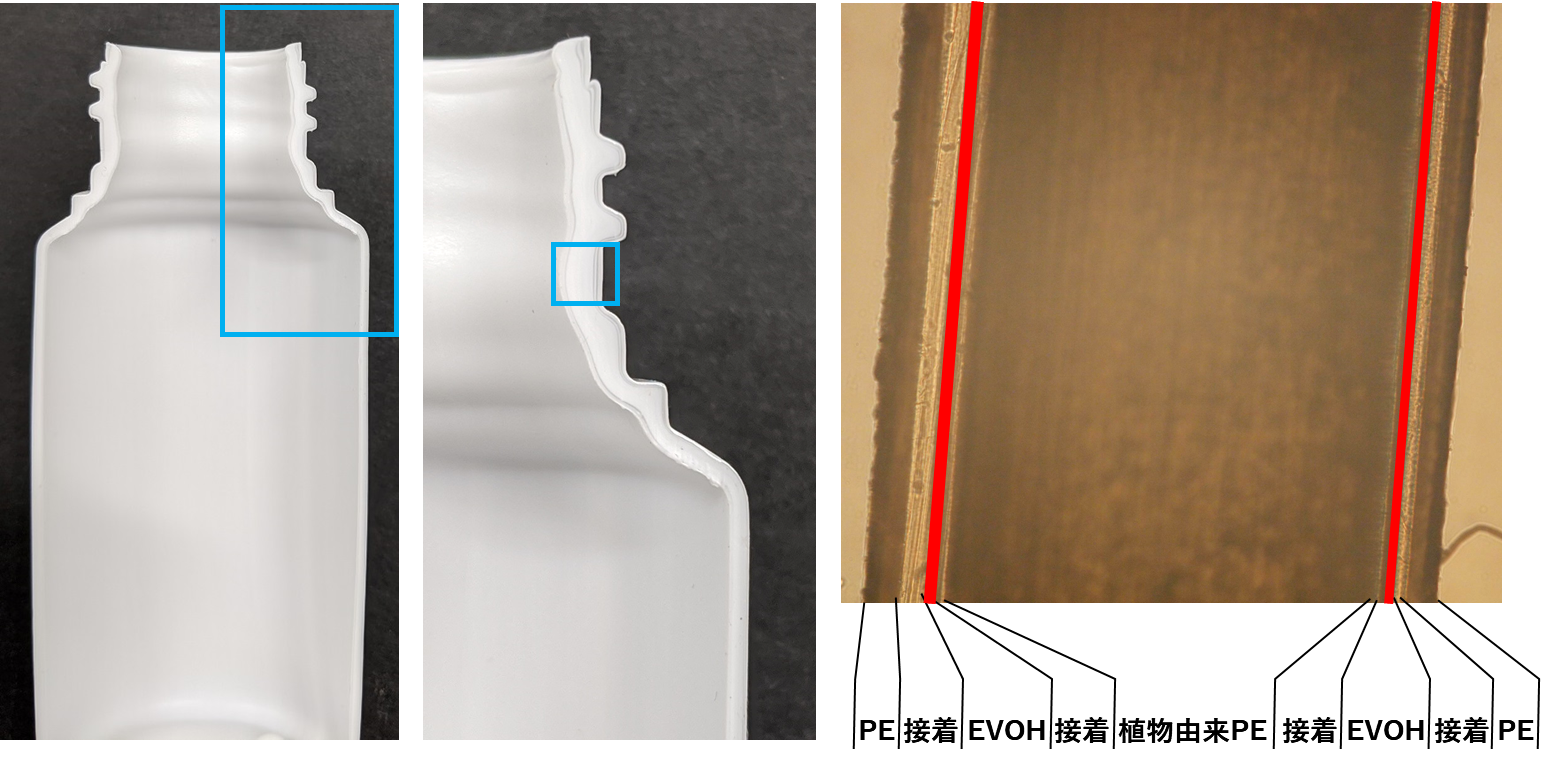

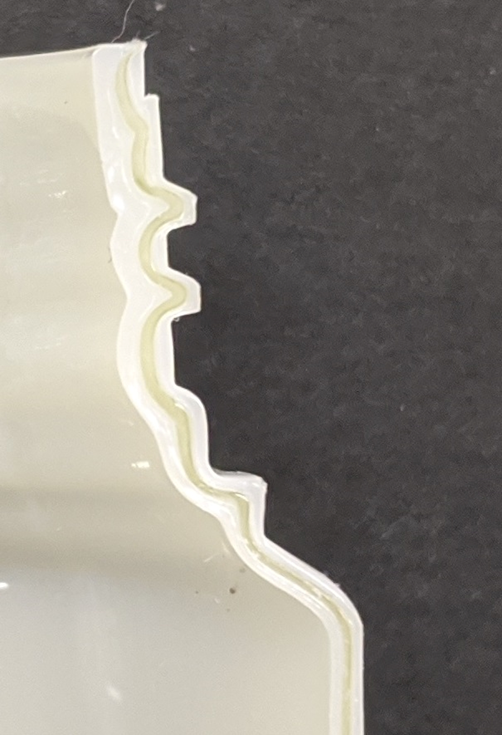

図4に代替素材層としてバイオマス由来のポリエチレンを用いたボトルの断面を示した。ここで、最内層と最外層は通常のポリエチレン(石油由来)である。

試作した多層ボトルのバリア性と、臭気成分について評価を行った。ガスバリア性の試験には、高分子試験・評価センターでクーロメトリック法によりボトル形状のまま測定した。臭気成分については、千葉県薬剤師会検査センターにおいて、ガスクロマトグラフ質量分析計を使用し、臭気成分となりうる物質の量を測定した。

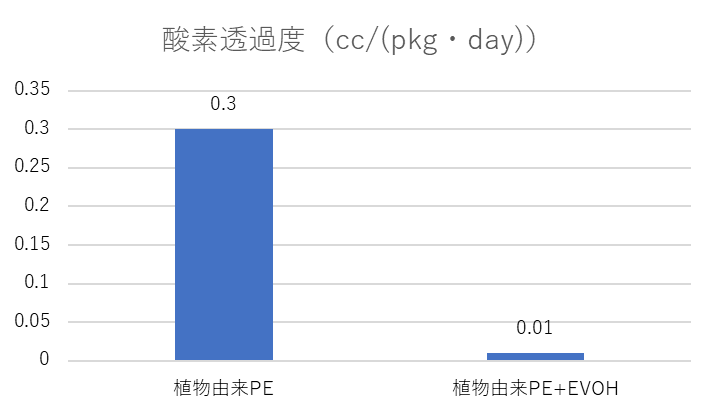

3-3-1 ガスバリア性評価結果

酸素透過度はPE単層ボトルと比較した(図5)。多層ボトル試作品の場合、EVOHによるガスバリア層があるので、PE単層と比較して酸素透過度は低くなった。水蒸気透過性はPET単層及びPE単層と比較した(図6)。EVOHは水蒸気を透過しやすい樹脂であるが、ボトルの内側と外側をPEで挟んでいるため、ポリエチレンだけで出来ているボトルと変わらない水蒸気バリア性が得られた。

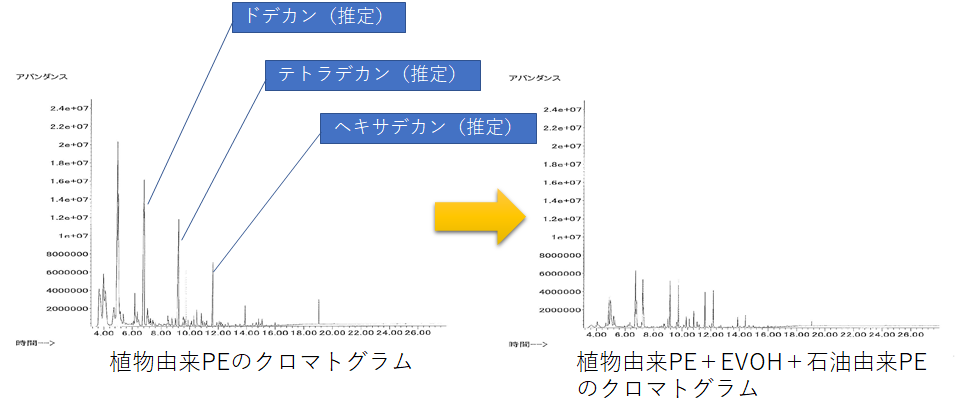

3-3-2 臭気成分分析

植物由来PE単層ボトルと多層ボトル試作品の臭気成分測定の結果を図7に示す。図7左は植物由来PE単層であり、ドデカン、テトラデカン、ヘキサデカン等の低分子量成分が検出されている。図7右は多層ボトル試作品の臭気成分である。最外層・最内層のPE(石油由来)は低臭グレードではない一般品であるため最外層・最内層から出た臭気成分が検出されているが、植物由来PE層に含まれる臭気成分はバリア層でブロックされて出てきていないと考えられる。最外層・最内層に低臭グレードを使用すればさらに臭気を減らすことが可能になる。

4.6種9層多層ボトル技術の応用

本技術を用いて、代替素材層として、未利用バイオマス、使用済みプラスチックリサイクル材(PCR材)を挟んだボトルの試作も行った。また、生分解性プラスチックを利用する際に課題となる分解速度の制御が可能になる構成の提案も行う。

4-1 未利用バイオマスの活用

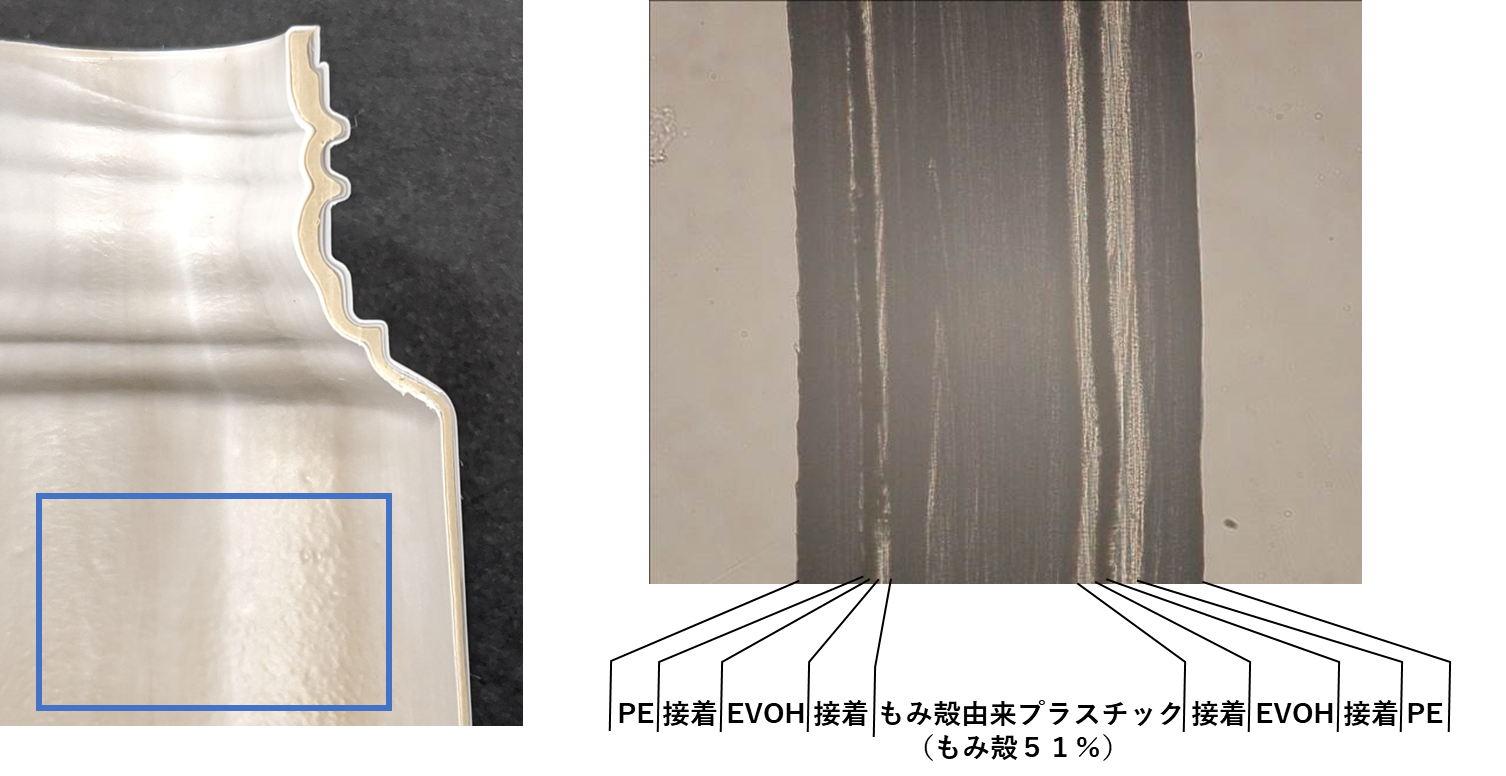

未利用バイオマスの多くは吸湿性が高く十分な乾燥が必要である。乾燥が不十分であると成形中に発泡してパリソンに穴があき成形できなくなる。そこで、6種9層ブロー成形技術を用いて試作した。

図8はもみ殻を51%含むプラスチックを用いた例である。溶融張力が高いEVOHを用いて発泡を抑制することができ、多少の肌荒れはあるものの、ボトルの成形ができた。

図9は米を70%ブレンドしたプラスチックを用いた例である。ボトルの内側は少し肌が荒れているが、バイオマスプラスチックの層をもみ殻の例よりも厚くすることができた。図8の断面写真で、米由来のプラスチックの厚さはボトル全体の厚さの約65%となっている。使用している米由来プラスチックに含まれる、バイオマスの配合率は70%であり、ボトル全体に含まれるバイオマス45%となる。層厚みの割合を65%から73%まで引き上げることができれば、ボトルに含まれるバイオマス比率が51%以上となる。

4-2 使用済みプラスチックリサイクル材の活用

4-2-1 使用済みプラスチックリサイクル材

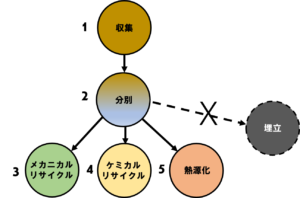

使用済みプラスチックリサイクル材(PCR材)を活用したボトルを試作して評価した。ゴミの分別方法は自治体により様々であるが、東京都江東区の場合は、古紙、びん、缶、ペットボトル、発泡トレー、発泡スチロールを回収し、それらを手作業で分別してペレットに再生している。図10に使用済みプラスチックのリサイクルの様子を示した。

エコキャップ運動として、スーパーなどで回収されたペットボトルのキャップもペレットとして再生されている(図11)。回収されたキャップは、PE製のものと、PP製のものに赤外分光法(FT-IR)により分別され、さらに、白いものと、着色されたものに分別され、粉砕・洗浄の工程を経て、ペレットに再生される。日本国内では、お茶のペットボトルが多いため、着色されたキャップを再生すると、ほぼ緑色になる。

4-2-2 使用済みプラスチックリサイクル材を用いた多層ボトルの試作

ペットボトルのキャップの多くはコンプレッション成形されるので分子量分布が広く、溶着強度が低く、衝撃強度も低い。一方PSP(トレー用発泡ポリスチレンシート)のリサイクル材は剛性が高すぎるためにボトルには向いていない。

どちらも単独ではボトルの素材として向いていない再生材だが、相溶化材を加えて適度に配合することにより、衝撃に強く、耐久性のあるボトルを作ることができた。

実際に成形した物の断面を拡大したのが図12である。この中間層に含まれる再生材はペットボトルのキャップとPSP合わせて90%を占める。

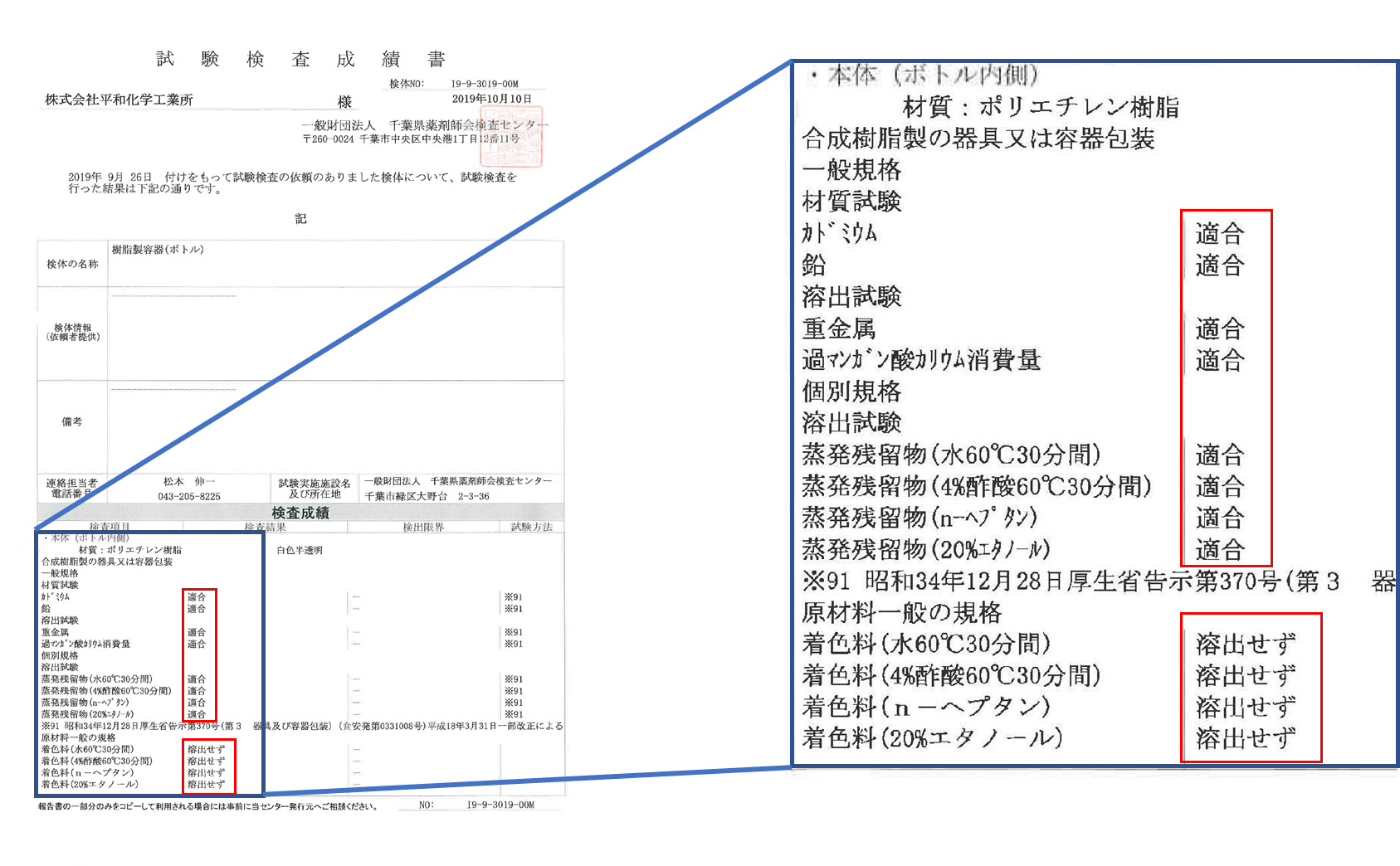

4-2-3 リサイクル材を用いたボトルの食品衛生性

リサイクル材を食品・飲料の容器に用いる場合、食品衛生性の確認が必要となる。図13は前述の使用済みプラスチックリサイクル材を90%用いた多層ボトルの食品衛生法に基づく溶出試験の結果であり、全項目で適合という結果であった。

ただし、溶出試験はあくまでも「検査に使用した検体」での結果を示すものであり、リサイクル材を用いるプロセス自体の安全性を保障するものではない。また、量産時に工程検査として同様の試験を行うのは現実的ではない。

4-2-4 汚染物質混入の影響予測

実際の商品は、常温保存の物もあれば冷蔵保存の物もある。また、消費期限が3年以上のものもあれば、数週間の物もあり、溶媒も様々である。

このため、内容物とボトルの接触温度、接触時間、溶媒の種類など、実際の製品の使用条件に添って、含有物質がどの程度移行するか推定できるようにする技術が必要である。この判定する技術として、食品接触材の合否判定に使用されている、有限要素法を用いた移行モデリングソフトウェアを活用できないか検討した。

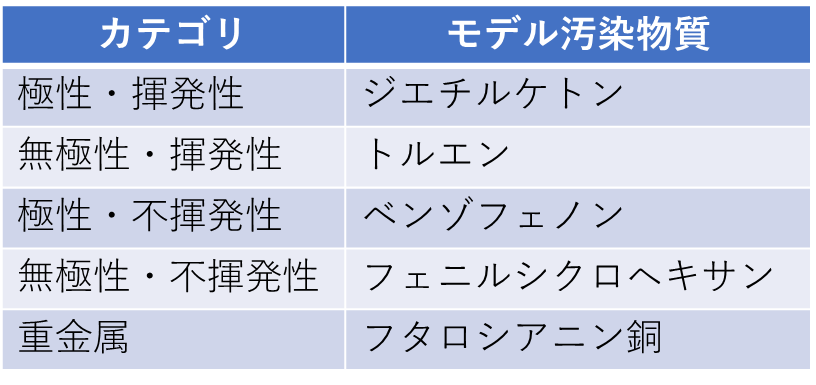

基本的に回収されたプラスチック廃棄物は、洗浄されてから再生されるべきであるが、洗浄のみで汚染を100%除去するというのは不可能である。そこで、万一、汚染物質が混入した場合にその汚染物質がどの程度溶出するのかをシミュレーションするため、モデル汚染物質を使用して汚染物質がどのくらい溶出するのか測定を行った。

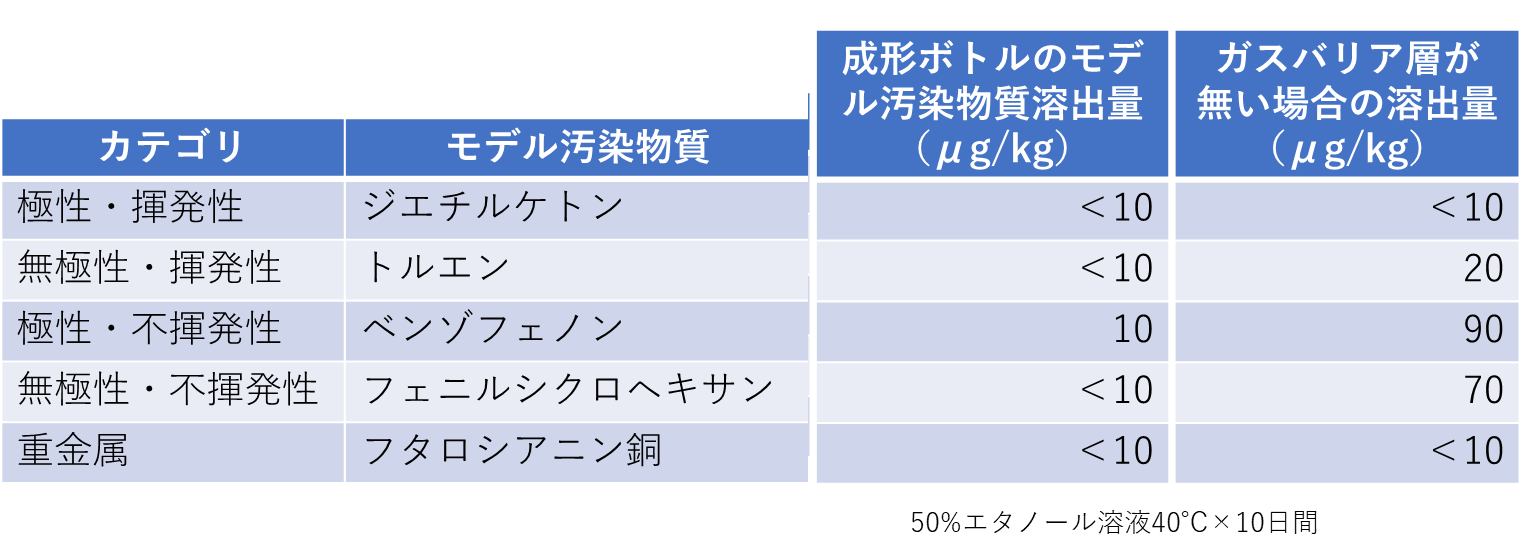

モデル汚染物質は、各国のガイドラインや論文を参考して、極性物質、非極性物質、揮発性物質、不揮発性物質、重金属の5種類を選定した(表2)。

表2 試験に使用したモデル汚染物質

まず、この5つの物質で汚染したペレットを作成し、汚染物質の含有量を測定した。測定結果を表3に示した。

表3 リサイクルペレットに混合したモデル汚染物質量(分析結果)

次に、この汚染ペレットを汚染されていないペレットに対して1%混合してボトルの成形を行った。このボトルに50%エタノール溶液、3%酢酸溶液をボトルに入れ、40℃の環境下で10日間保管したものを溶出液として、汚染物質の溶出量を測定した。比較としてバリア層が無いボトルも成形した。

溶出結果を表4に示す。その結果、ベンゾフェノン以外は、測定の下限値以下という結果となった。このように、バリア層の存在が非常に有効であることが明らかになった。

表4 溶出試験結果(多層ボトル vs 単層ボトル)

これらのデータと移行モデリングソフトウェアを使用し、物質が樹脂の中をどのように拡散し、内容物に移行するか推定できるようにする方法を、現在検討中である。

これらのデータと移行モデリングソフトウェアを使用し、物質が樹脂の中をどのように拡散し、内容物に移行するか推定できるようにする方法を、現在検討中である。

4-3 生分解性プラスチックの分解速度制御

6種9層ボトル成形技術はボトルの内側と外側に薄い層を作ることができるため、分解速度をコントロールした生分解性プラスチックの製品開発に応用できる可能性がある。

図14は、BVOH(ブテンジオールとビニールアルコールのコポリマー)をPBS(ポリブチレンサクシネート)で挟み込んで成形したボトルの断面である。BVOHは生分解性プラスチックである、ガスバリア性が高く、PVAのような水溶性のプラスチックである。

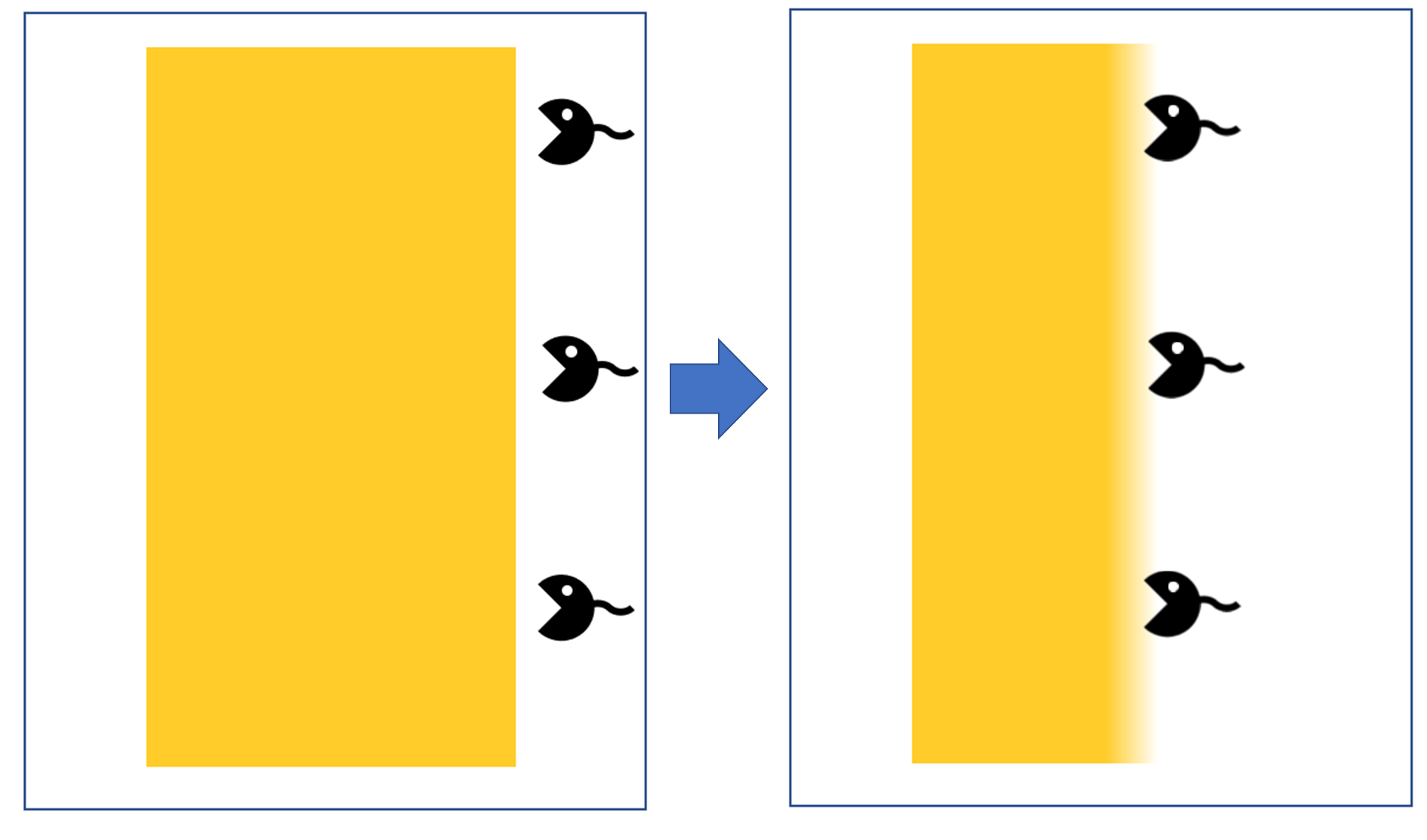

生分解性プラスチックは、その種類によって分解の挙動が異なる。例えばPHAなどは、微生物が樹脂の表面から分解する。微生物は樹脂の内部には入り込めないので、分解されるのは表面のみとなり、製品が厚ければ厚いほど分解に時間がかかることとなる(図15)。

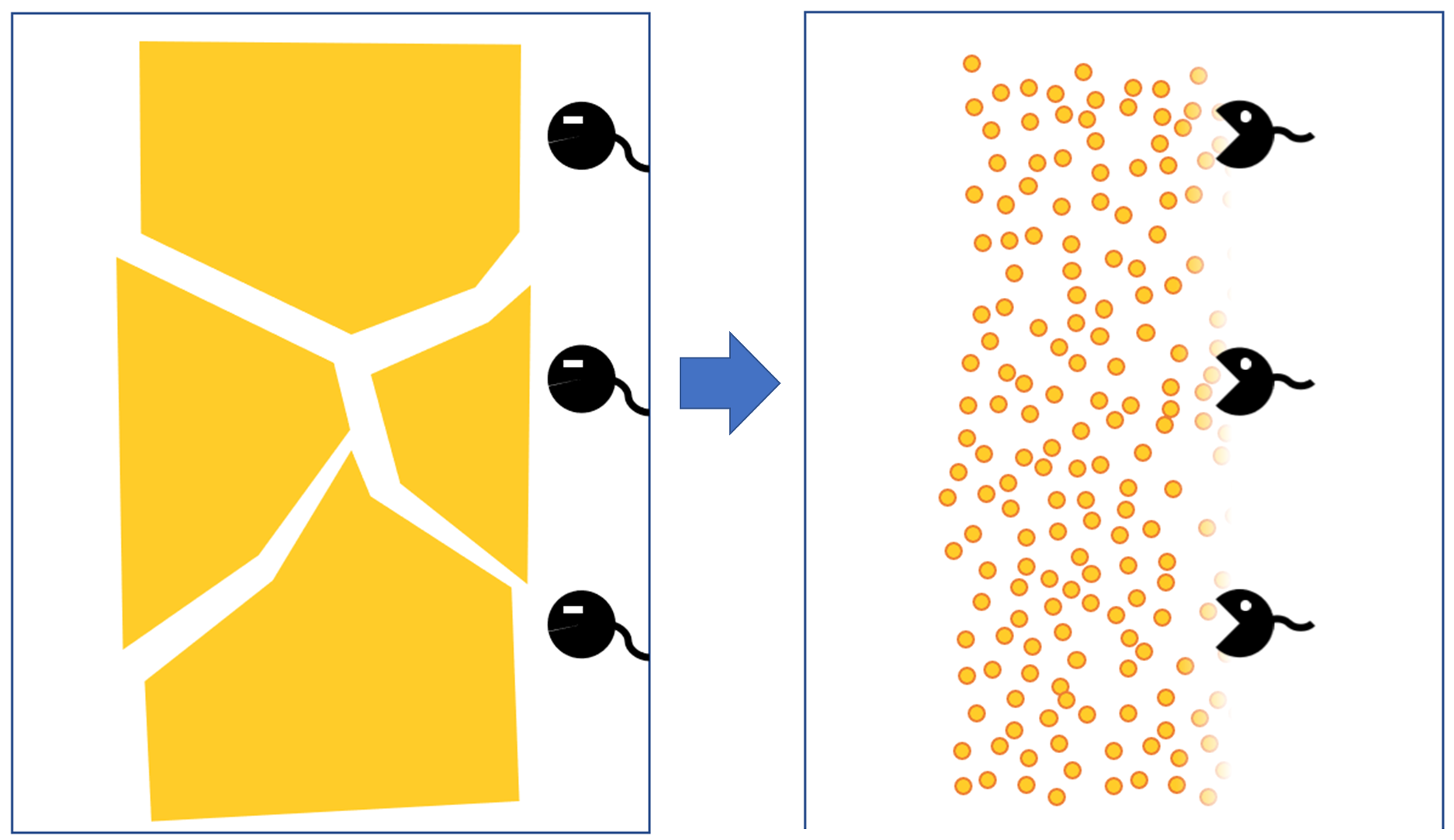

一方、ポリ乳酸(PLA)やPBSの場合は先ず加水分解により低分子化が進み、クラックが入り、マイクロプラスチック化する。この時点では、微生物は体内にプラスチックを取り込むことはできない。加水分解の他、紫外線、酸素、熱などの影響を受けて、さらに細かくなって行き、オリゴマーぐらいの大きさまで分解されると、微生物が体内に取り込むことができるようになり、最終的に微生物の体内で、代謝される(図16)。最初にクラックが入ってから、オリゴマーのサイズになるまでの期間が、マイクロプラスチックとして存在する期間となる。

本事業で試作した中間層にBVOHを用いる構成の場合、まず表面にある樹脂の分解がはじまり、クラックが入る。クラックが入ると、破断した部分からBVOHが水に溶出し、速やかに分解される(図17)。この時点で、マイクロプラスチックは、表層に使用されていた薄いプラスチックのみとなる。このため厚みのある製品であっても、発生するマイクロプラスチックの量を大幅に減らすことができる。

残されたマイクロプラスチックは、既に、クラックが発生する程度まで、低分子化されており、表面積も大きいため、短時間で分解される。

この構成で、表面にある生分解性プラスチックの種類や厚さを変更することにより、初期の分解が始まるまでは内容物を安全に保存することが可能で、分解が始まると、速やかに生分解するボトルを作ることが可能になる。

5.おわりに

バイオマスプラスチックは国内の未利用バイオマスを活用することが重要である。資源作物の需要が急激に伸びてしまうと、森林破壊やリン資源の消費が増大してしまう可能性がある。また、遠隔地からの輸送は、コストとエネルギーの負荷もかかる。このため、可能な限り 国内の未利用バイオマスを優先して活用するべきである。

プラスチックのリサイクルでは、家庭からでるプラごみより、事業活動で排出されるプラごみのほうが、汚染源と汚染の種類を特定しやすいため洗浄しやすく、また、材質も安定している。このため、事業系の廃棄物のほうがリサイクルしやすく、これを優先して推進した方が、国内のリサイクル率を上げることができる。

しかしながら、事業系の廃棄物は管理されているため、海に流出している物は殆どなく、海洋プラスチックごみの多くは家庭など消費者から出るごみが原因となっていると考えられるこのため、海洋ごみ問題の解決や循環型社会の実現には、家庭から出るプラごみのリサイクルが必須である。家庭から出るごみは、どのような汚染があるかわからないため、ケミカルリサイクルして、バージン材に近いものに戻すことが理想であるが、ケミカルリサイクルが実用化されるまで待つことはできない。洗浄でできるだけ汚染を除去する技術と、万が一汚染が残ったとしても、安全に使用できる技術開発が急務である。

生分解性プラスチックを使用することにより、プラスチックの消費量が増えるようなことがあってはならない。このためには、賞味期限や使用期限が短縮されないようにする必要がある。また、分解するからと言って、ポイ捨てを助長するような用途には使われ無いようにしなければならない。使用後の回収と、処理方法を準備することも重要になってくる。

最終的にはプラスチックの消費量を少なくすることが重要である。6種9層多層ブロー成形技術を応用して、同じ層構成のまま薄肉化した詰め替え用薄肉ボトルの開発も進めている。