最新の三次元貼合せ技術~TOM工法と、更に進化したNeo-TOM工法

三浦高行

布施真空株式会社

大阪府羽曳野市駒ヶ谷2-103

はじめに

真空成形(熱成形)業界において、ソフトとハード両面の技術を持つ弊社が開発・確立させたTOM工法(Three dimension Overlay Method=3次元表面被覆工法)は、本来はさまざまな商品表面への被覆処理としてのcore技術である。これを利用者のアプリケーションの選択によりさまざまな形で活用されているが、特に商品の加飾工法として採用された例は、その商品の高品位化を実現し、高い評価を受けているために、一般的にはTOM=3次元表面加飾工法として公称されるに至っているので小稿においてもこれに倣って表現する。

その中でも自動車内装品への加飾は、表皮フィルムの多様化、高品質化にともない従来の技法では表現できなかったデザインの多様性,手触り感,高機能性の付与等の特徴が生かされて幅広く採用されるに至っている。

このTOM工法をさらに進化させ自動車大型外装材(鉄板・アルミ・合成樹脂・カーボン等)への加飾を可能にする「Neo-TOM工法」の解説と今後の展開を述べる。

まず元型となるTOM工法の概略を紹介する。

1.TOM工法

熱成形(Thermoforming)の一つである大気圧力を利用する真空成形において、真空孔を必要としない型の使用が可能な「次世代成形法(NGF成形)」が開発された。この成形機を活用した3次元加飾工法である。

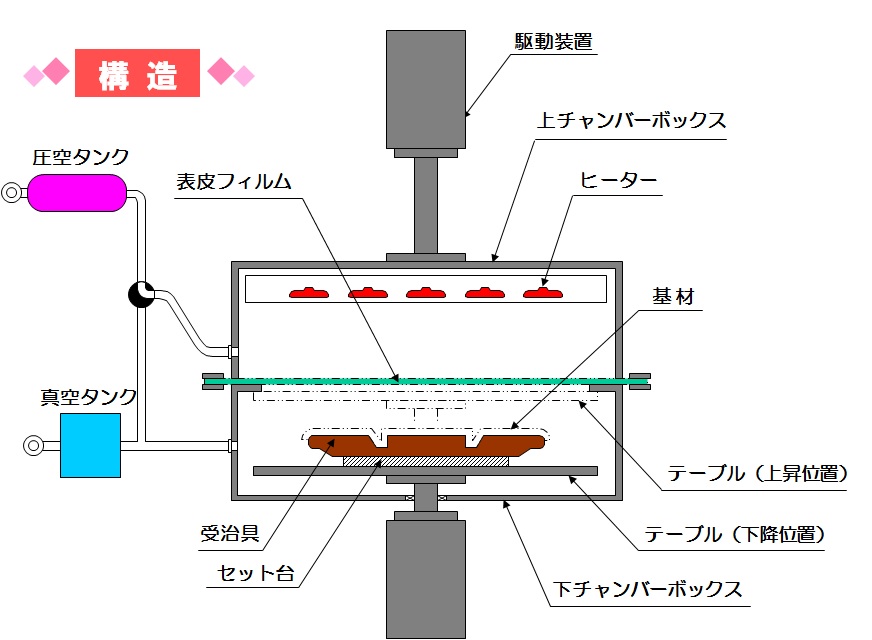

1.1 基本構造

図1に装置の概要を示す。上・下二つの気密性の高いボックス内でおこなわれるが、加飾する基材(製品)には圧力がかかり変形や微妙な位置ズレをおこさないよう基材の内面に密着する固形の受治具が必要である。

図1.TOM工法の装置概要

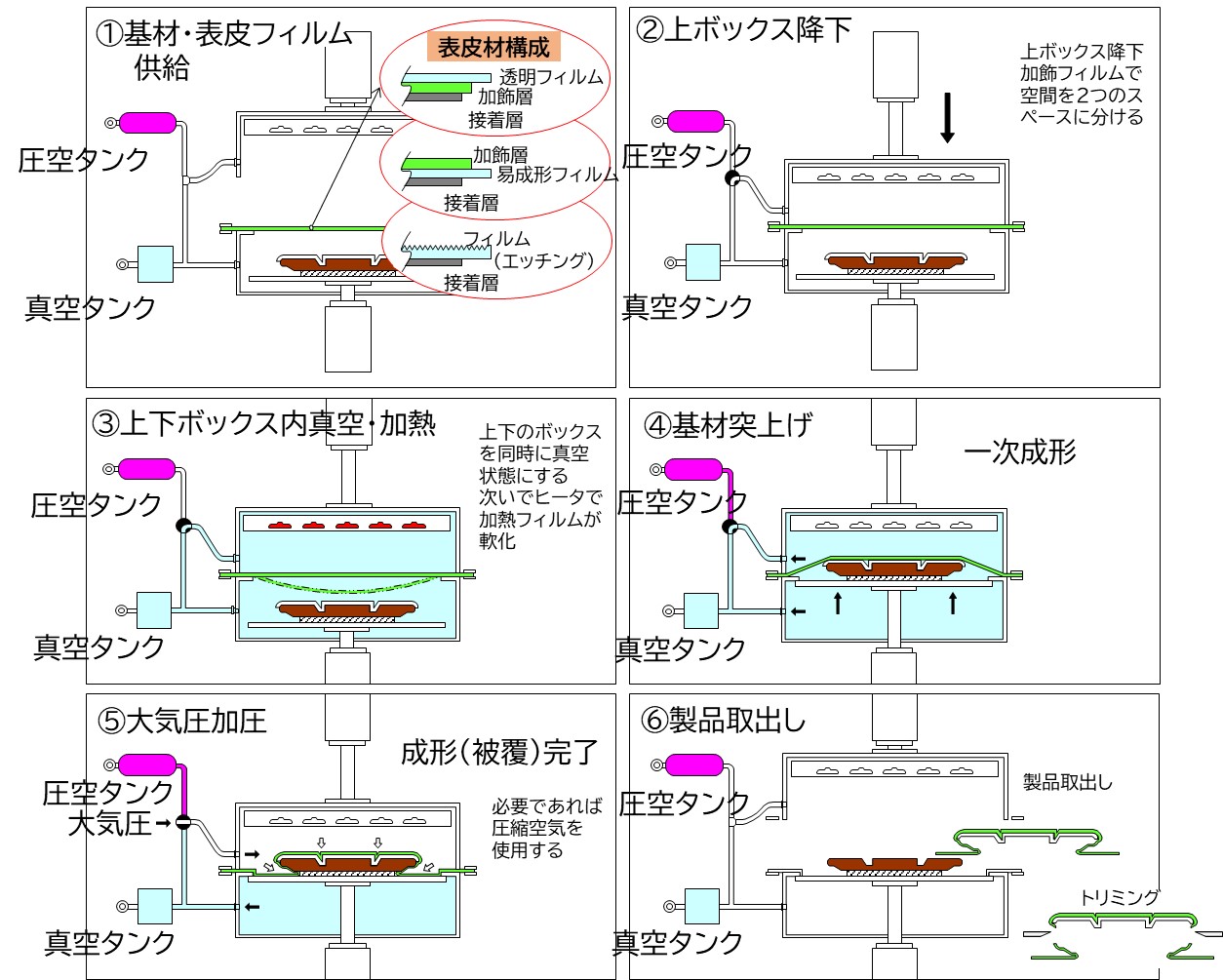

1.2 プロセス

図2中の①~⑥で表わすが、詳細は日本画像学会誌2009年 VOL. 48 No.4, 塗装工学2011年 VOL. 46 No.4,プラスチック成形加工学会 成形加工シンポジア’11 OCT. 14,15. 2011. AKITA等参照。

図2.TOM工法の工程

1.3 TOM工法の特徴

①製品(基材)の材質は問わない

②3次元大型製品に対応可能

③小物製品では多数個取り可能

④製品の逆テーパ部,端末巻込み可能

⑤文字絵柄合わせが比較的容易

⑥フィルム表面の手触り感をそのまま残す

⑦フィルムの機能を損なうことなく製品に付与することができるため改質,品格の向上が可能

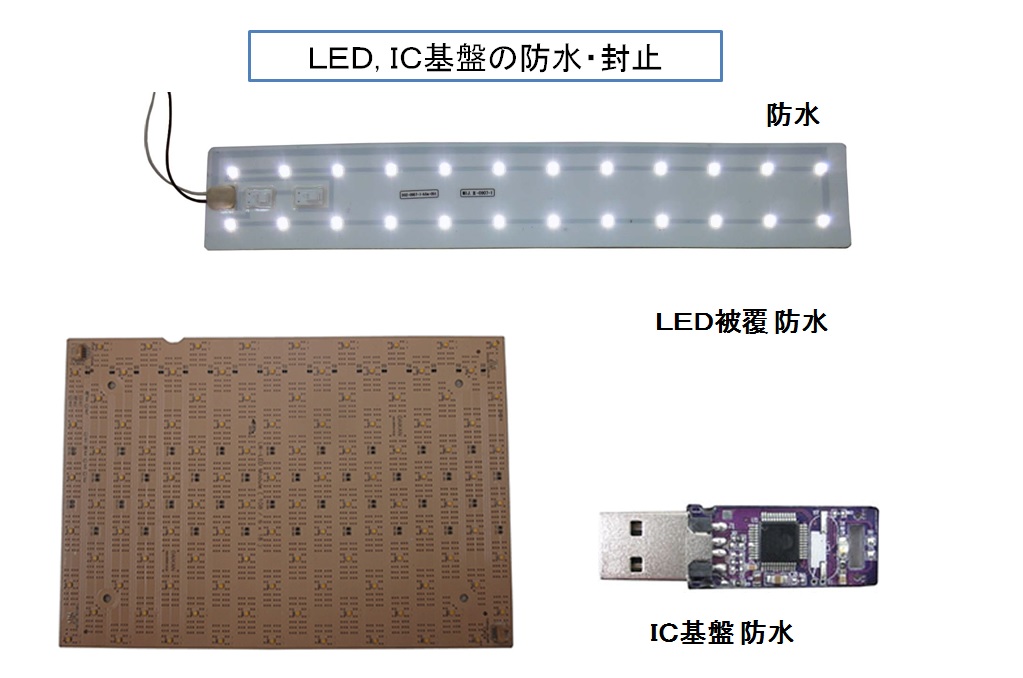

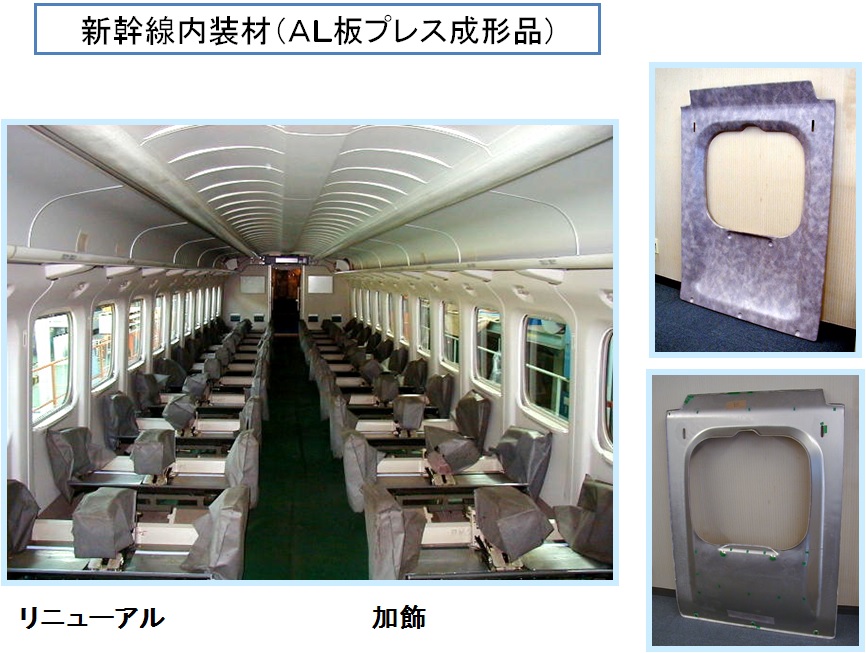

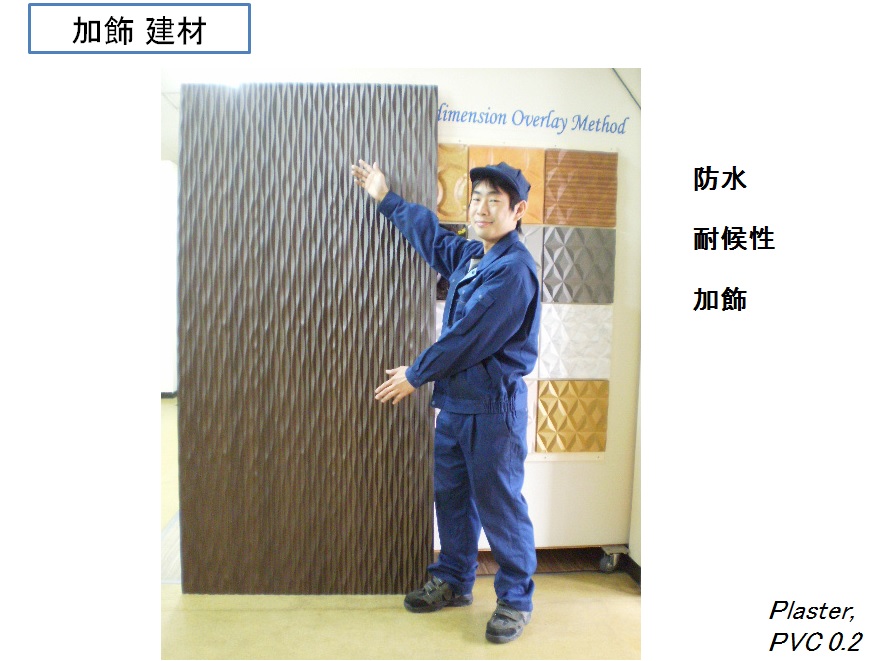

1.4 実用化例

以上の特徴が生かされて、次のような業界・製品に採用されているが、特に近年自動車内装部材への加飾が多くなっている。自動車内・外装品の例を写真1~9に示す。

写真1

写真2

写真3

写真4

写真5

写真6

写真7

写真8

写真9

2.使用される表皮材(フィルム)

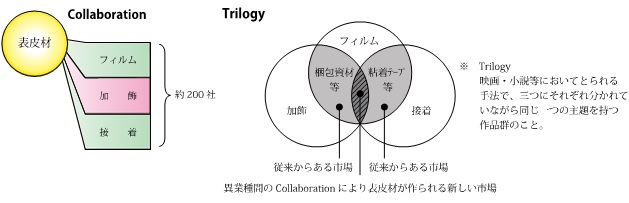

TOM工法において使用されるフィルムは、表皮フィルム・中間加飾層・裏面接着材と三つの技術によって構成される複合材である(図3)。単独で三つの技術を所有し、製造しているメーカーは少なかったがTOM工法の認識と共に自社技術を補填するため、同業、異業にとらわれることなくCollaborationされ、現在多くの特色ある表皮材が市場に出されており、トータル約200社余りのネットワークが構築されている。

2.1 構成

図3に示すように、表皮材の構成は貼合の場合接着層を必要とするが、転写・昇華方式の場合接着層は必要とせずかつ、成形の後、製品外のフィルムトリミングは不要(トリミングレス工法)となる。

図3. TOM工法に用いられる表皮材の層構成

2.2 形態

仕上りは貼合方式、転写方式、昇華方式の三つに大別される。

①貼合方式

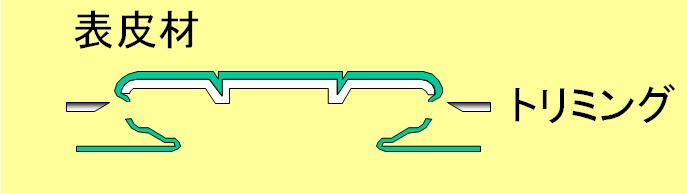

図4に示すように製品に被覆された表皮材を加飾層として残す。製品外はトリミングされる。

図4. 貼合方式の概要

②転写方式

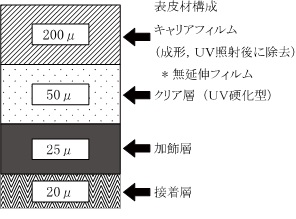

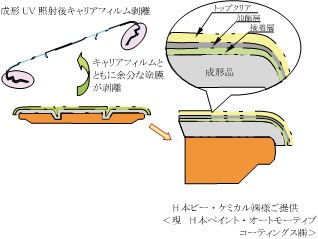

表皮材の構成を図5に表わす。表皮材被覆後フィルムのみ剥がす、加飾層が製品に転写されて残る、製品外のトリミングは不要となる。(図6)

図5. 転写方式に用いられるシートの層構成

図6.転写工法においてUV照射後にキャリアフィルムを剥がす様子

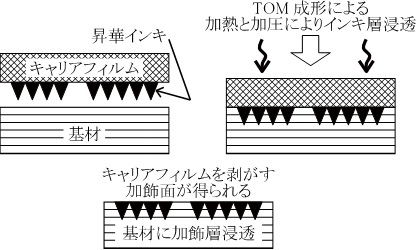

③昇華方式

図7に示すように、昇華性のあるインキ等で塗工された表皮材を使用し、成形時に加飾層を製品に浸透させてフィルムは剥がす、製品外のトリミングは不要である。

図7.昇華インキ方式の概要

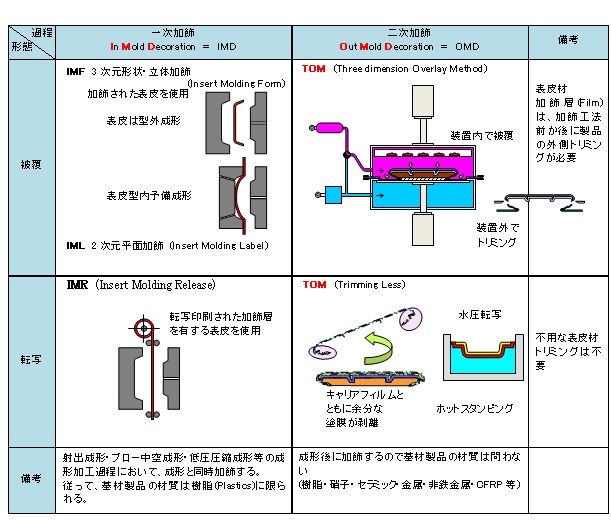

3.位置付け

TOM工法のプラスチック加飾技術に置ける位置付けを図8に示す。

図8.TOM工法の加飾技術における位置づけ

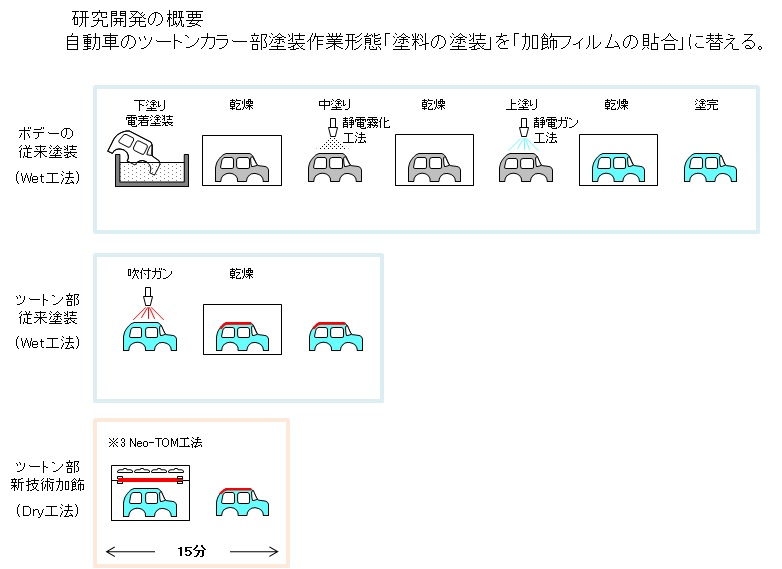

4.Neo-TOM工法

Neo-TOM工法は超大型商品(自動車ボデー等)に加飾するために前述のTOM工法を進化させた工法である。プロセス概要を図9に示す。

図9. Ne0-TOM工法のプロセス概要

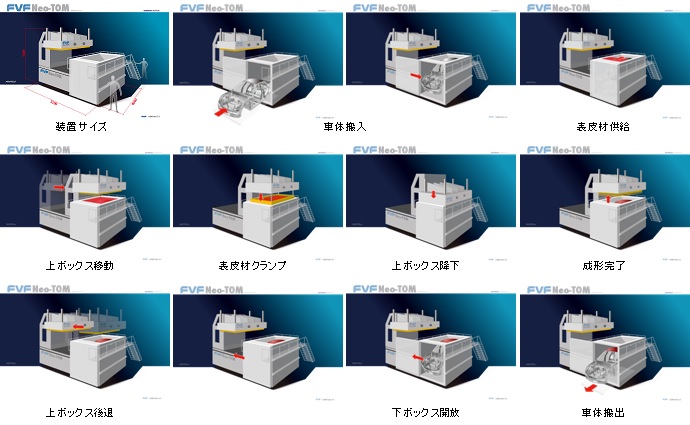

4.1 装置外観および動作

図10は車体の装置内への搬入から表皮材貼合迄の装置の動作の俯瞰イメージ図で本図は軽自動車を対象としているが、大型普通車においても構造は変らず車体の大きさによるサイズ変更のみである。

図10. 車体の装置内への搬入から表皮材貼合迄の装置の動作の俯瞰イメージ図

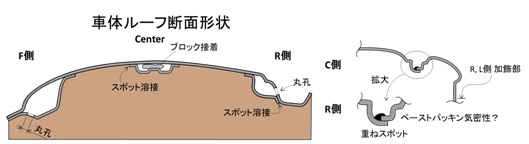

4.2 車体構造上の課題

図11に示すように、車体は材質の如何にかかわらず薄板から製作される由に剛性を持たせるための補強リブが付けられる箇所があり、この部分は中空構造となるため、また大型薄板製品の寸法精度が不安定なため従来の固形の受治具では製品との密着が図れず成形加圧時にヘコミ、歪等が発生する。これを解消する手段として気体治具(後述の図12 ⑦)を考案した。

図11. 一般的な車体ルーフ形状

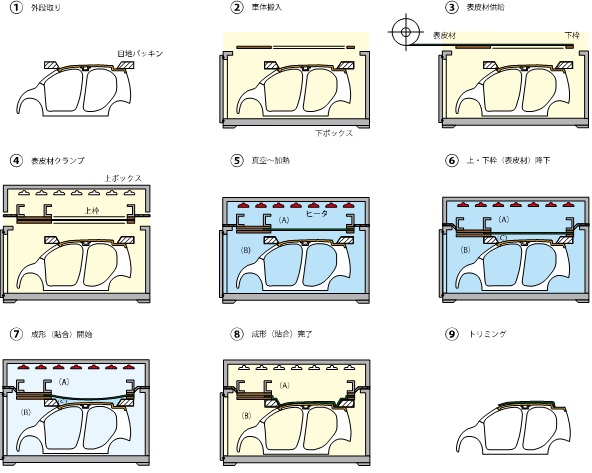

4.3 プロセスⅠ

車体ルーフに対する貼合プロセスを図12に示す。

①外段取り

装置外で、加飾を必要とする部分の境界を目地パッキンで決める(パッキンは同一車種に流用)。

②車体搬入

車体搬入後、下ボックスを気密構造とする。

③表皮材供給

フープ材(またはカットサイズ)表皮材を手動,または自動で下枠の上にセットする。

④表皮材クランプ

上ボックスを下ボックス上に前進させて上ボックス内の上枠が降下、表皮材をクランプ

⑤真空~加熱

上ボックスを降下させて、上ボックス内(A)・下ボックス内(B)の二つのゾーンを形成する。

(A)(B)ゾーン同時に真空状態にした後ヒータ点灯、表皮材加熱

⑥上・下枠(表皮材)降下

表皮材が成形温度に達すると上・下枠が降下して(C)ゾーンを形成(PAT.)。

⑦成形(貼合)開始

(A)(B)ゾーンに大気圧(圧空)を導入、(A)ゾーンの圧力で(C)ゾーンを消滅させるすなわち表皮材はルーフ上面に押し付け(貼合)られるが、(B)ゾーンにも同圧が加わっているので(気体治具PAT.)ルーフは変形しない。

⑧成形(貼合)完了

(C)ゾーンは真空状態であったので表皮材は確実にルーフ上面に貼合されている。

⑨トリミング

装置外に表皮材が貼合された車体を出してレーザー(またはカッター)で外周等不用な部分のトリミングをおこなう。

図12. ルーフへの貼合工程

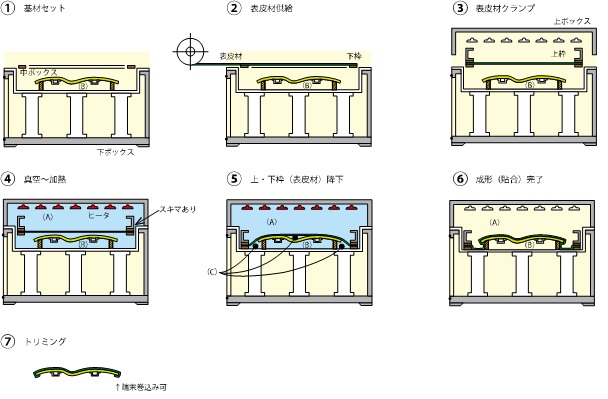

4.4 プロセスⅡ

ドアー・ボンネット等に対する貼合工程を図13に示す。

①基材セット

パーツは比較的製品の高さが低いので、下ボックス容量を小さくするための(成形ショットタイムの短縮)中ボックス内に設けられた外郭治具上にセットして(B)ゾーンを形成する。

②表皮材供給

フープ材(またはカットサイズ)表皮材を手動または自動で下枠の上にセットする。

③表皮材クランプ

上ボックスを下ボックス上に前進させて上ボックス内の上枠が降下し、表皮材をクランプする。

④真空~加熱

上ボックスが降下し、(A)ゾーン形成、(A)(B)ゾーン同時に真空状態にした後ヒータを点灯、表皮材を加熱する。

⑤上・下枠(表皮材)降下

表皮材が成形温度に達すると上・下枠降下して(C)ゾーン形成する。

⑥成形(貼合)完了

(A)(B)ゾーンに大気圧(圧空)を導入、(C)ゾーンが消滅し、端末の表皮材巻込みも可能になる。

⑦トリミング

図13.ドア、ボンネットへの貼合工程

4.5 外装の多様化

写真10に示すように、さまざまな部分のカラーバリエーションが可能で、表皮材選択により革新的な機能も付与できる。

写真10. Neo-TOM工法で加飾可能な自動車外装部品

4.6 イメージ写真

実際に市販されているものではないが、イメージ写真を示す(写真11~15)。

5.Neo-TOM工法の特徴

TOM工法の特異性を保ちながら、

①基材(製品)は超大型(重量大)であっても定位置に固定されており表皮フィルム側が降下することにより装置の軽減が得られている。(PAT.)

②基材の裏面が複雑でかつ空間があっても、受治具の構成は気体を利用することにより確実に基材を支持している。(PAT.)

おわりに

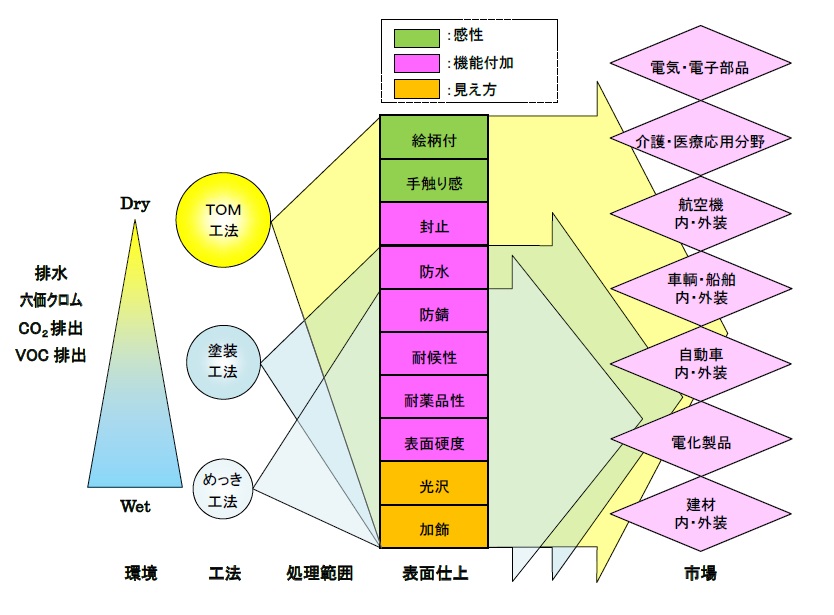

国連気候変動枠組み条約「COP21」において2020年以降の新枠組み「パリ協定」が合意され出来上った製品を使用する時の有害物の発生低減が求められているが、同様に物づくりの過程における揮発性有機化合物(VOC),二酸化炭素(CO2),六価クロム等の排出低減等、環境に配慮した物づくりも真剣に考えなければならない時期になっている。

従来のWet工法より環境改善に貢献度の高いDry工法としてのNeo-TOM工法による3次元表面加飾技術が、塗装,めっき代替工法としてその一部を担うことが可能であり、また加飾のみに止まらず、断熱性,耐候性,耐薬品性,電磁波特性等を有する機能性表皮材を被覆,転写することにより、製品の改質や機能向上にも貢献できる一つの「core工法」として、様々な市場で活用されることを確信する。

最後にめっき,塗装,TOMそれぞれの表面処理の付与範囲を表わす。(図14)

図14.めっき、塗装、TOM工法の適用範囲比較