環境良化製品の受託生産なら技術に自信があるクニムネへ

クニムネは射出成形と環境を調和させます

「プラスチックは環境に良くないのか?」の一言が環境良化製品に注力するきっかけでした。

クニムネは、

造れば造るほど地球がきれいになっていくようなものづくり

を目指しています。

技術力が高く、小回りがきく外注加工先を目指しています。

クニムネの環境良化製品のパリエーション

軽量化を実現する微細発泡製品

高品質の外観を持つ塗装レス製品

植物由来で生分解性のポリ乳酸にエンプラ並みの耐熱性を与える成形技術

リサイクルPETを耐久性が必要な用途に適応させる材料技術

ガラスのように美しく軽量な厚肉透明容器の成形技術

軽いプラスチックをもっと軽くする微細射出発泡成形(MuCellⓇ)に自信があります

微細射出発泡成形MuCellのⓇ概要

微細射出発泡成形(MuCell)技術とは、MITで発明され、TREXELが実用技術に発展させた微細発泡技術であり、発泡剤として超臨界流体(N2, CO2)を用います。

MuCellⓇはTrexel Inc. の登録商標です。

微細発泡成形は、近年アプリケーションの広がりと技術の複合化により注目を集めています。元々はMITの産学協同プログラムから生まれたプラスチックの加工技術であり、プラスチックの中にμmオーダーの気泡を多数発生させることで軽量化する技術です。

今日大きな問題となっている地球温暖化を抑える技術のひとつとして注目されており、欧州では自動車部品への本技術の採用が加速しています。

MuCellプロセスの力

超臨界流体による可塑化で流動性アップします。

気泡の拡大の力で流動支援することで流動性が向上します。

固化収縮を気泡が補うため、保圧工程が不要になります。

(通常の射出成形とはここが違います)

薄肉部分にゲートを落とし、薄い方から厚い方に向かって流します。

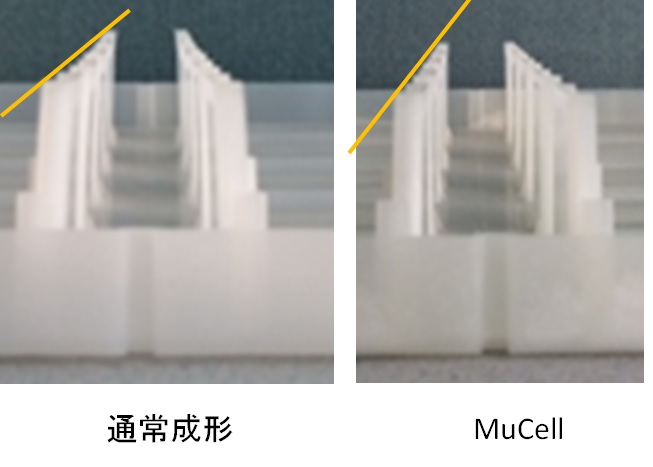

リブは厚い方が充填が容易で、ヒケもありません。

肉厚を増やした方が軽くなるケースもあります。

MuCellの利点

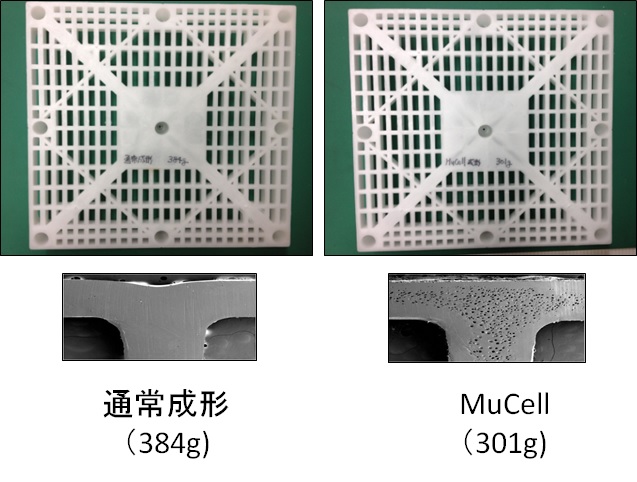

軽量化、薄肉化、ソリ・ヒケ解消、寸法精度向上、型締力低減、成形サイクル短縮など

クニムネのMuCell設備

東洋機械金属製350トンMuCell成形機

東洋機械金属製180トンMuCell成形機

クニムネでの事例

当社における試作結果では、変形抑制、ヒケ軽減、軽量化のメリットが確認されています。

参考記事:今だから話せるMuCell(微細射出発泡成形)の開発秘話

技術資料ダウンロード 技術紹介資料MuCell

塗装しなくても高品質の成形ができればVOCの削減になります

ヒート&クール成形技術は世界中で注目され、裾野が広がっている成形技術です。当社は早くから同技術を導入し、活用を検討してきました。

技術の概要

ヒート&クール成形技術とは、成形サイクル内で金型キャビティ表面の加熱と冷却を行う成形方法です。射出開始前に所望の温度に昇温しておき、射出・保圧が完了すると製品取出しできる温度まで金型キャビティ表面温度を冷却します。加熱の方法には蒸気、熱水、オイル、ヒーター、電磁誘導等の方法及びそれらを複合化した方法があります。冷却の方法は通水が一般的です。

ヒート&クール成形と金型転写

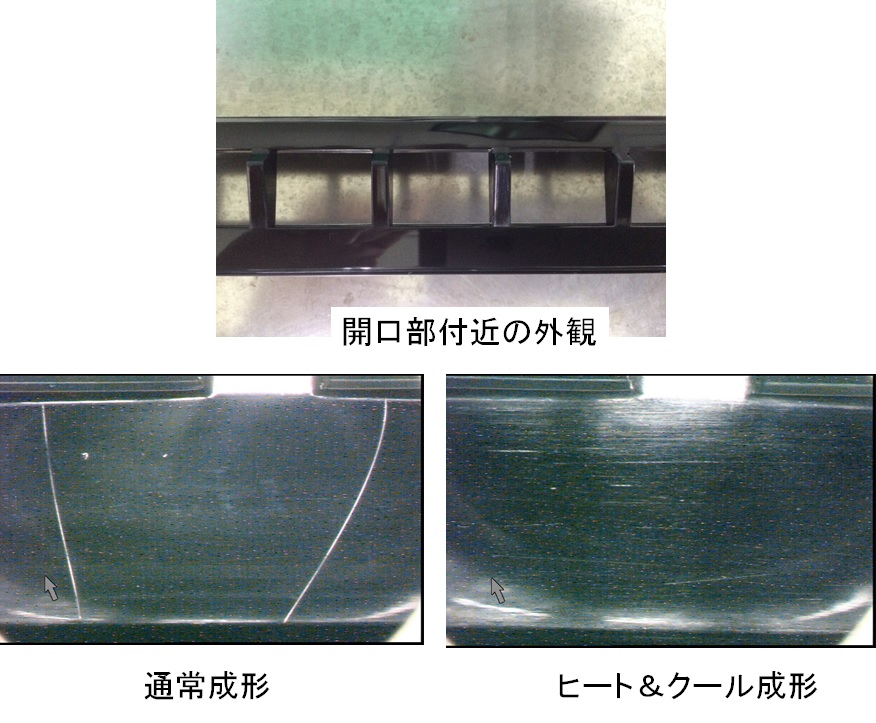

ヒート&クール成形は射出充填時の樹脂表面温度を高く保つことで、金型キャビティの表面形状を忠実に転写する成形技術です。

ヒート&クール成形の利点

ウェルドラインが目立たない、鏡面の仕上がり品質が高い、シボ転写性が良い、フィラーが露出しない、発泡痕が消える、ポリ乳酸の金型内結晶化ができるなど

クニムネの設備

媒体とヒーターのハイブリッド方式の設備を所有しています。

当社ではこれまで加圧熱水・冷水の切替タイプを用いた検討を行ってきましたが、韓国のUnibell社が開発し、国内ではインタープラスが販売しているUSCOOL(韓国名emCo)の設備を導入しました。

USCOOLの特徴は、加熱冷却媒体の配管内に電熱ヒーターが挿入されており、冷却時には水を通水、加熱時には配管の上流と下流に設けられたバルブを閉じて、閉じ込められた水をヒーターで加熱する点にあります。外部にボイラーを設置する蒸気加熱方式に比べ、加熱する水の量が圧倒的に少ないため、加熱時間が短い、到達する最高温度が高い、省エネルギーという利点があります。

クニムネでの事例

当社がUSCOOL方式で試作したピアノブラック製品と通常成形(金型温度一定)で成形した比較対象品のウェルド部分を示します。ヒート&クール成形ではウェルドラインが消えていることがわかります。

技術資料ダウンロード 技術紹介資料ヒート&クール

石油が無くなってもプラスチックは無くせないから植物由来樹脂は絶対に必要です

クニムネでは代表的植物由来プラスチックである耐熱性ポリ乳酸(耐熱性PLA)の射出成形加工をいち早く取り上げ企業活動をしてきました。

2005年の愛知万博での配膳トレイとそのマテリアルリサイクルの参加、2006年、2007年㈶バイオインダストリー協会の委託実験の参加、さらには2007年から2009年3月までの経済産業省「戦略的基盤技術高度化支援事業の委託研開発」実施の中で、耐熱性PLAを会社のメイン事業に育てるべく研究開発も行ってきました。

また2009年10月から2010年3月までの経済産業省の戦略的基盤技術高度化支援事業の委託研開発実施でポリ乳酸樹脂(PLA)に超臨界ガスを利用した極薄成形を取り上げて技術のレベルアップを図ってきました。

ポリ乳酸(PLA)を射出成形用途で使う場合の課題

ポリ乳酸(PLA)はトウモロコシ等の植物を原料として製造される植物由来樹脂であり、土中でバクテリアによって容易に水と二酸化炭素に分解する生分解性樹脂でもあります。

通常のポリ乳酸(PLA)は非晶質(アモルファス)状態であり、ガラス転移温度が約58℃と低く、耐久性が要求される部品への適用は困難でした。

ポリ乳酸(PLA)を短時間で結晶化させる画期的な技術

ポリ乳酸(PLA)は結晶化すればポリカーボネート等の汎用エンプラ並の耐熱性が得られることは従来から知られていました。そのため、ポリ乳酸(PLA)の結晶化速度が速くなる100~120℃に金型温度を設定して成形を行う方法が用いられていました。しかし、その方法では取出後の変形が避けられませんでした。

クニムネはヒート&クール成形技術を活用することでポリ乳酸(PLA)の金型内結晶化により変形が無く、100℃以上の温度に耐える成形品を得る技術を確立しました。(特許4645971号)

ポリ乳酸(PLA)の金型内結晶化技術

PLAを射出成形する場合、PLA樹脂を金型内で結晶化し、耐熱性を付与することがよく行われています。この方法を用いれば、PLA樹脂製品の耐熱性が改善され、その利用範囲が広くなります。2005年の愛知万博で使用されたPLAの配膳トレイも、この方法により成形したものです。ところがこの成形法は高温金型(温度を高くかつ一定)で成形していました。

PLA樹脂を使用して、その成形品が耐熱性を要求される場合は、成形時にPLAを結晶化することが必要です。この場合PLAの結晶化速度が最大となる120℃から100℃の金型温度で成形されます。

この場合、結晶化が可能な耐熱銘柄のPLA樹脂を選択しても、金型温度が高いため、PLAの結晶化は進むものの、成形品取り出しに必要な剛性が(金型温度が)高温のため低く、成形品の形状によっては、製品を取り出す際の突き出しピンによる突出し力に耐えられず、変形したり成形品が突き破られたりするという課題がありました。

結晶化後に成形品温度を十分低下させて成形品を取り出せばこのトラブルはなく、結晶化したPLA製品を得ることができると考えました。このため当社では、ヒート&クール成形技術を活用して金型温度を加熱と冷却を繰り返して成形品を高温で型内結晶化し、その後、型を冷却した後、製品を取り出すシステムを開発しました。

金型内結晶化の効果

結晶化させたポリ乳酸(PLA)は耐熱温度が向上し、食器洗浄機内の高温にさらされても変形が起こりません。一方で、高温金型を用いて成形すると、取出し時の剛性が不十分なため写真に示すような変形が起こります。ヒート&クール成形を用いた金型内結晶化技術を用いると、取出し時の温度が低く、変形が起こりません。

技術資料ダウンロード 技術紹介資料 耐熱ポリ乳酸

PETボトルのリサイクル材を強度がある材料に生まれ変わらせます

PET樹脂のリサイクルの現状

PET樹脂は飲料ボトルに多く使用され、自治体等によって回収されています。このように回収されたリサイクルは繊維等に再生されている例は多くありますが、成形品用途に用いられる例は殆どありませんでした。その理由は、PET樹脂自体が耐衝撃性に乏しく、回収・再生の際に起こる加水分解でさらに物性が低下するという点にありました。

PET樹脂のリサイクル用途は種々のリサイクル使用がなされていますが、そのほとんどがマテリアルリサイクルであって、かつ95%以上がシート、繊維として再利用されています。

射出成形でのPET樹脂のリサイクル使用は数%と少ないのが現状です。

耐衝撃性に優れるリサイクルPETの開発

クニムネは、京都工芸繊維大学と共同でリサイクルPET樹脂の特性を改良できるポリマーアロイ技術を開発し、射出成形用途に使用可能な、耐衝撃性に優れるリサイクルPET成形加工技術を確立しました。

関連記事:リサイクルPETの射出成形分野における活用 ~衝撃特性・耐熱性・印刷性の改質~

技術資料ダウンロード 紹介資料 リサイクルPET

ガラス代替の透明厚肉樹脂だから軽くて輸送のエネルギーが少なくなります

化粧品の容器(特にクリーム類の容器)は意匠性と使いやすさから透明の厚肉容器が多く用いられています。このような容器ではガラスが用いられるのが一般的でしたが、ガラスには落とすと割れやすい、重いという欠点がありました。

クニムネは特殊なポリエステル樹脂を用いた厚肉容器の成形を得意としています。軽量化できることで、輸送のためのエネルギーが少なくて済みます。

会社概要

株式会社クニムネ

〒577-0053 大阪府東大阪市高井田14番8号

電話:06-6782-4777 ,FAX:06-6782-4779