射出成形屋✕3Dプリンター ~射出成形専業会社からの脱皮~

有限会社藤川樹脂 藤川勝也

(ものづくりマイスター)

大阪府堺市美原区多治井814

はじめに

このレポートでは下請け専業の零細中小企業がものづくり補助金を活用してハイエンドの3Dプリンターを導入することで、ビジネス領域の拡大や製品設計・開発力を獲得していく過程のトピックスを伝えている。これから活用しようとしている方々には参考になると思い、多少恥をしのんで開示した。

藤川樹脂は射出成形一筋30年のプラスチック射出成形工場である。金型を使ってプラスチック製品を量産することが業務であるが、製品を作れば作るほど生産数が増えれば増えるほど、その単価は安くなってしまうのである。一品一品大切な商品であるのに悲しいことである。写真1は当社の製造現場の様子である。雑然として見苦しい点をお許しいただきたい。

写真1.藤川樹脂の製造現場の様子

私自身この仕事に従事して25年になるが、毎日多くの製品に囲まれながら現場で仕事をしていて思うのは、隣の芝は青い的な感覚ではないが、1品に入魂して作品を仕上げる伝統工芸士や職人の方々に畏敬の念を持つ。 とにかく毎日大量に作っていると、「ひとつだけ」という言葉に憧れるのである。

「そんな私の欲望を満たしてくれたのが今からお話しする3Dプリンターなのです」との言葉で書き出すのは何やら訝しい感じもするが、ものづくり補助金を使わせていただいて導入した3Dプリンターについてお話ししてみようと思う。

装置の導入

当社が導入した3Dプリンターは写真2に示すStratasys社のFORTUSという装置である。FDM(溶融フィラメント積層方式)と呼ばれる製法の3Dプリンターで、ポリカーボネート樹脂そのものを積層して立体形状を作成できるのが特徴である。弊社がこの3Dプリンターを選択した理由は、ポリカーボネート樹脂(PC)が使えることに魅力を感じたからである。なお、近年は各社から10万円を切るような3Dプリンターも出ている。これらも同じFDM方式であるが、造形の精度が異なり、FOTUSとは全く別物であると考えている。

写真2.Stratasys社FORTUSの外観

日常の射出成形業務で扱う樹脂は汎用樹脂が中心なこともあり、購入を検討している段階では3Dプリンターと言えどもポリプロピレン(PP)が使えなければ意味が無いとも思っていたが、3Dプリンターで造形したものを何に使うのかと考えた時に、実際に依頼が多いであろうものは試作品だと考えに至り、試作品であればわざわざ最終製品で使われるPPでなくとも構わないと結論づけた。(編集者注:ポリプロピレンは結晶性樹脂であり、造形途中で結晶化による収縮が進むことで反り易く、3Dプリンター用材料には向かないと言われている。)

また、成形品に変わる美しい仕上がりだとか細かな造形を求めるとインクジェットタイプの製法(紫外線硬化型)の3Dプリンターや、さらに高価なレーザー焼結タイプの3Dプリンターを検討すべきであるが、試作品であればそこまでの精度は必要ないだろうし、それによって高価な造形品が出来上がってもお客様は喜んでくれない。スピーディーに形状が確認できてそれなりに精度が高く、さらには組み立てたりネジ止めされたり貼り合わせてつなげたり、加熱したりという要望に応えられる素材のPCを扱える3Dプリンター、それがStratasys社のFORTUSだったのである。

Stratasysのカタログや各種媒体の記事にはDDMという言葉がよく踊る。DDMとはデジタル ダイレクト マニュファクチャリング(Direct Digital Manufacturing)の頭文字で、1品や小ロットのものであれば金型を使わずに3Dプリンターでそのまま作ってしまって、最終製品として使ってもらおうというものである。

この発想もまた私がこの3Dプリンターを選んだ動機となったひとつであるが、実際にはとなるとこれが思ったようにはうまくいかなかったのである。

事例1

あるお客様より機械装置本体とその端末を繋ぐ蛇腹ホースの差し込みコネクターカバーの造形依頼を頂いた。実際に使用されている部品は成形品で、使用中によく破損するのだが交換パーツが手に入らず、これまでヒビを接着剤で貼り合わせて補修して使われていた。

ご依頼を頂いて現物を見せて頂いたが、一目見るや射出成形品と判別できるものであった。製品が均一肉厚で部位によっては肉盗みをされていて抜き勾配があるからである。 材質はポリスチレン(PS)で肉厚が薄いことも重なって、使われ方から察するにすぐに破損しても仕方のない形状であった。

この時に依頼された商品の形状を写真3に表す。ただし、写真は元の射出成形品ではなく、3Dプリンターで造形したものである。

写真3.コネクターカバーの造形品の形状

3Dプリンターでの造形にあたっては、まずは3Dデータを作成する必要がある。 この商品の場合、肉が薄く脆弱であることを鑑みて、使用中の破損が起きないようにすべての肉盗みを排除して厚みを持たせた形状に3Dデータを設計しなおした。金型での成形とは違い均一肉厚である必要が無いことが3Dプリンターでの造形でのメリットである。

表面には3Dプリンターで作られた証ともいうべき積層の痕が残るので、それを磨きいてさらには強度を上げるためにガラスコーティングを行った。見た目には現行品と変わらず、しかも強度も優れているものが出来上がったはずであった。

しかしその製品はお客様の使用中に割れたのである。

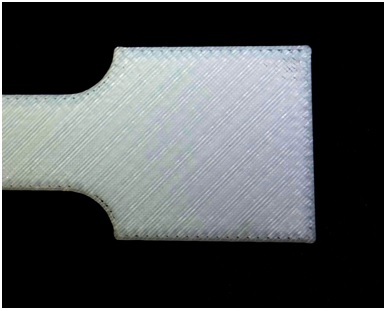

原因は3Dプリンターの、特にFDMタイプの3Dプリンターの特徴である積層の構造にあった。 写真4に示すように、積層は一筆書きのように糸状の樹脂(フィラメント)を重ねて形状をなす。 だが、フィラメントは加熱されて粘度が上がった状態で接着しているだけで、成形品のように分子レベルでの結びつき(絡み合い)があるわけではない。しかもフィラメントの折り返し部分では密度が疎になっている部分も多く、写真の造形物のように積層ピッチが0.126mmのフィラメントで厚み0.5mmのものを造形した場合には3層積層されることになるが、それでもこのように透けて見えるほどに構造的に粗いものとなっている。

フィラメントの走行パターンは積層されるごとに互い違いに折り返されているが、あくまでも溶着された樹脂では剥離される方向にかかる圧力には脆弱である。

写真4.3Dプリンターで造形した引張試験用テストピースの外観

事例2

前述のような失敗体験から、この商品の強度を高めるためにこの製品の特に強い圧力が掛かるところには、金属部品を封入することで強度を高める対策を施した。一種のヘリサートである。

あとから部品を封入するヘリサートは成形品でもよく行われる手法であるが、3Dプリンターで造形するものは形状を自由に形作れるので、金具を仕込むスペースを設けておいて、後から金具を仕込んで閉じてしまえばインサートされたことと同じである。フィラメント同志の結合には期待できないので、金属の強度と樹脂との結合力で製品全体の強度を補った形である。

それを分かりやすく伝えるためにカットモデルを造形した。このプレゼン方法は顧客からの評判が非常に良かった。このような手軽さも3Dプリンターのメリットである。

この方法を用いれば、写真5のようにナットを封入することもできるし、金属でなくともゴムや木片その他どのような素材でもインサートできる。あらゆる複合素材が可能となるのである。

写真5.造形品に金属部品を埋め込んだ例(説明用としてカットサンプルとして造形したもの)

おわりに

当社では、このような経験を積み上げた結果、現在では金型作成の前段階のモックアップなどの依頼が多く寄せられる。このようなお話は下請けで射出成形を専業で行っていた時には全く無く、工場への訪問者も増え、藤川樹脂を知ってくれる人の数も圧倒的に増えた。3Dプリンターの導入により脱下請けの第一歩を踏み出すことができたようだ。

他にも3Dプリンターを使った面白い手法があるが、機会があればまたご披露させていただこうと思う。